基于LabVIEW的超精密磨床嵌入式监控系统*

苏史博,毕 果,彭云峰,曾鑫龙,高 凯

(厦门大学航空航天学院,厦门 361102)

大尺寸高精度非球面光学元件在许多国家重大科学工程里有大量的需求,广泛运用于光学卫星、空间望远镜、激光聚变点火装置等中。大型光学红外望远镜是 “十三五”规划建设的重大科技基础设施,该项目要求使用多个大尺寸高精度光学元件组合成φ12m 的反射主镜[1]。中国工程物理研究院研制的神光3 号惯性约束核聚变激光[2]点火装置需要数以千计的大口径光学元件。

这类光学元件的加工既要求加工精度与质量稳定,又对加工效率和成本有严格的控制。为此,相应的超精密磨削机床性能和可靠性要求不断提高。超精密磨床本身通过结构设计创新和优化获得更好的可靠性和精度保持性,大大提高了加工精度和加工效率。另一方面,加工过程中的外界干扰、温度变化、加工振动、砂轮刀具磨损等问题难以完全避免,为了使整个加工过程稳定可控,防止加工事故的发生,需要为超精密磨床研制专用的监控系统。目前高端超精密磨床已经普遍配备了机床状态监控系统,未来的机床监控系统将能够实时监测机床状态、预测机床剩余稳定工作时间并对机床维修等操作做出辅助决策建议[3]。

本文介绍的超精密磨床嵌入式监控系统基于厦门大学微纳加工和检测联合实验室研制开发的大口径光学元件精密磨削机床UPG80,对机床加工过程中温度振动声发射等信号进行采集和数据存储,实现对机床加工状态的监测和控制。使用NI sbRIO–9627 单板控制器设计实现的嵌入式监控系统,基于LabVⅠEW 环境编写机床监控软件,采用夹层卡等读取传感器输入信号,通过可重复编程配置的FPGA 构成的采集模块获取磨床工作过程中的有效状态信息,通过实时程序对信息进行分析、处理和存储,实现对机床状态的监测。可重复编程的FPGA 采集模块能够根据采集和监控的需要灵活配置以适用于各种传感器和监测任务,通过使用15路FIFO 实现对多路振动信号和声发射信号的实时高速采集。相对于传统监控系统,本监控系统通过使用嵌入式硬件和FPGA 技术,大大缩小了系统的体积和重量,同时显著地降低了成本,使得系统能够部署于机床内部,如表1 所示。

1 嵌入式监控系统整体设计

针对超精密磨床的结构特点和精度要求,监控系统采集监控的对象主要包括温度、振动声发射等信号[4]。温度变化会造成机床结构部件的尺寸变化,从而影响加工精度[5]。振动声发射等信号中蕴含着大量反映加工状态的信息,可为融合数据实现在线加工状态监测提供基础。

为了实时监控机床的状态,使用传感器采集机床的振动、声发射、温度等信号。振动和声发射信号主要采集自砂轮磨削过程,温度信号包括导轨、导轨油、主轴、主轴油、磨削液等,如图1 所示。

监控系统的硬件采用美国国家仪器公司的FPGA单板控制器NI sbRIO–9627 和配套的NⅠ9694 夹层卡。NI sbRIO–9627 单板控制器上的Xilinx ZYNQ-7020 芯片集成了1 个667MHz 双核ARM Cotex-A9 处理器和1 个Xilinx Artix-7 FPGA 模块。控制器上还集成了其他IO 接口,包括以太网口、RS232 串口、通用串行接口和SD 卡插槽等。通过sbRIO 开发套件可以快速地开发高性能嵌入式应用,灵活可靠。开发套件通过RMC连接器连接RMC 夹层卡之后,可以获得16 通道16bit采样率200kS/s 的高速模拟输入和4 通道16bit 刷新率336kS/s 的高速模拟输出。控制器还能够连接NIC 系列采集模块,提供更为丰富的采集功能。

监控系统的软件由运行在FPGA 中的采集程序FPGAVⅠ和运行在ARM 处理器中的数据处理程序RTVⅠ构成。完整的系统还包括读取机床数控系统内部传感器信息所需的OPC 服务器和相应的上位机VⅠ。为了不占用数控系统PLC 的编程口,方便在监控系统进行采集的同时不影响其他对PLC 的操作,使用BCNet–S7300 将机床内部传感器数据地址映射到网络地址,被监控系统主机访问。

表1 嵌入式监控系统优势对比Table 1 Comparison of advantages of embedded monitoring systems

图1 监控系统总体架构Fig.1 Overall architecture of monitoring system

2 系统监控对象

2.1 温度

超精密磨床的精度要求极高,0.1℃量级的温度变化都可能使得机床的重复定位误差超出设计容限。实际加工中,恒温车间温度变化、导轨摩擦升温等因素都可能导致机床床身主体结构发生变形,使加工误差超出设计允许的范围[6–7]。可以通过对机床的优化设计和结构改进减小误差,但是这种方法存在物理极限。虽然机床配套了导轨冷却辅助系统和主轴冷却辅助系统,但高精度要求使机床温度误差补偿非常必要[8–9]。为此,需要建立整机温度监测系统,对各个部件的温度进行实时监控,为机床热误差模型的构建和误差自适应控制提供准确有效的数据依据。根据机床结构设计特点和需求,在机床床身主要构件上布置传感器,采用CT100 作为温度传感器(测温范围0~80℃),传感器输出的信号通过调理模块转换为电压信号,连接到RMC 夹层卡的模拟输入接线端,由FPGA 采集模块采集。

2.2 声发射

在超精密磨床加工过程中,砂轮的状态影响加工的精度和效率,确保砂轮处于良好的加工状态是加工质量、精度和安全的保障。在当下的实际加工中,为了确保砂轮状态良好,防止加工事故的发生,会在砂轮加工寿命还有很大余量时更换砂轮,造成较大浪费。因此,实时监测砂轮的状态,预测砂轮的剩余寿命,能够在确保加工的质量和安全的同时提高砂轮的实际使用寿命,具有较高的经济价值。

砂轮在磨削加工过程中伴随着大量的声发射现象,这些声发射信号中蕴含着大量关于砂轮状态的信息,利用声发射信息可以有效地监控砂轮的工作状态并预测其剩余寿命[10–12]。

针对磨床的加工方式和加工对象,在机床磁吸平台底座上布置声发射传感器,选择美国物理声学所的R6A传感器(响应范围35~100kHz),传感器的输出信号通过调理模块转换为电压信号,连接到RMC 夹层卡的模拟输入接线端,被FPGA 采集模块采集。系统对声发射信号的最高采样率可以达到200kS/s(模拟通道采样率上限),采样精度可达16 位。

2.3 振动

超精密磨床加工过程中,砂轮与工件的磨削干涉作用以及机床各运动部件都会产生振动,对机床性能和加工质量产生影响,尤其对于光学硬脆性材料,振动不仅会在工件加工表面产生周期性振纹,还会造成严重的亚表面损伤[13]。另外,机床加工过程中,过大的进给速度等因素可能会使机床与工件构成的整体发生自激振动,严重影响工件的加工质量,损伤机床结构,甚至可能造成加工事故。为了避免切削颤振,实际加工中采取固定的切削用量,并由操作者根据机床振动的情况实时调整,这就使机床不能达到最好的加工效率。因此,采集分析和处理机床振动信号对机床加工具有较大意义。

为了监控这些振动,在机床各轴和导轨等主要振源位置安装加速度传感器,采用PCB356A17 三轴加速度振动传感器监测机床各测点在三维空间的振动情况。系统对于振动的最高采样率为6kS/s,采样精度可达16位。

2.4 其他信号

除了以上介绍的3 种信号,UPG80 磨床还配备了环境温湿度传感器、主轴油温油压传感器、磨削液温度等传感器,这些传感器通过S7300 PLC 连接到西门子840D 数控系统。为了全面监测机床的工作状态,监控系统通过以太网访问S7300 PLC 的方式获取这些传感器的信号。

3 监控系统开发

本嵌入式监控系统的软件部分基于LabVⅠEW 环境开发,利用LabVⅠEW 特有的图像编程语言和模块化编程架构编写监控系统的FPGA 采集程序和处理数据的实时程序。

监测系统的软件分为两个部分:一部分是运行在FPGA 中的采集程序;另一部分是运行在实时处理器上的实时操作系统中的实时数据处理程序。首先通过FPGA 上运行的采集程序从模数转换通道中同步读取传感器采集到的温度振动声发射等原始信号,将原始信号存储于能够高速读写的DMA FIFO 中。另一方面,运行在ARM 处理器上的实时操作系统上的RTVⅠ读取存储在DMA FIFO 中存储的传感器原始信号,对数据进行滤波、存储、插值等处理后,根据数据处理的结果进行相应的分析,为控制和决策等提供参考。RTVⅠ还是嵌入式监控系统和上位机通信的媒介,在连接上位机后,RTVⅠ能够被上位机实时地操控运行,实现通过有线或无线网络的远程监测和控制。

对于机床内部的传感器,在上位机使用NⅠ OPC Client 通过BCNet 模块访问机床PLC 中存储的传感器数据并建立标签。在LabVⅠEW 程序中,使用添加I/O服务器并绑定变量,就可以在LabVⅠEW 程序中使用这些传感器信息了。

3.1 数据采集模块

传感器的电信号通过调理模块,转换为10V 的电压信号,连接到NⅠ9694 夹层卡上,通过sbRIO 上的高速AD 转换电路转换为数字信号而被FPGA 模块所读取。利用LabVⅠEW 的FPGA 模块可以很方便地通过图形化界面开发FPGA 采集程序。开发完成的FPGAVⅠ经过编译和下载,存储在sbRIO 的闪存芯片中。sbRIO 单板控制器每次启动时,都会自动从闪存中读取FPGA 配置信息,配置出设计的采集电路。

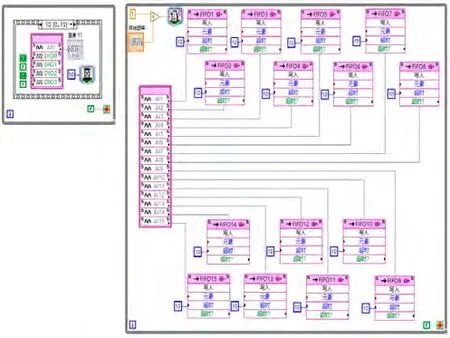

FPGA 模块无法实现与上位机的协同运行,因此必须将部分数据的处理和显示置于运行在ARM 处理器上的RTVⅠ中。这就需要实现FPGA 与ARM 处理器的数据传输,也就是嵌入式所谓的PS(Processing System)与PL(Programmable Logic)通信。对于温度压力流量等不需要高速采集的监测对象,只需要在RTVⅠ中直接引用采集模块的输出即可。而对于需要高速采集的声发射、振动等信息,则使用FIFO(先进先出数据缓存器)实现PS 与PL 的通信;另一方面,FPGA 模块的时钟为400MHz,而PS 部分的ARM 处理器时钟频率为666MHz,所以使用FIFO(先进先出存储器)来进行两者间的数据传输能够避免数据传输中发生速率下降、数据超时丢失等问题。利用sbRIO–9627 上集成的DMA FIFO 可以使PS 部分的ARM 处理器直接高速读取PL部分的FPGA 模块存储到FIFO 中的数据,实现PL 与PS 之间的高速数据传输,如图2 所示。

图2 FIFO振动与声发射高速采集模块VIFig.2 FIFO vibration and acoustic emission high speed acquisition module VI

相较于传统信号采集设备,FPGA 可编程的特点使得它能够通过编程来适应各种采集任务而无需购买各种昂贵的采集卡。对于振动传感器输出的加速度信号,可以在数据采集模块中加入积分电路从而实时获得速度信号甚至位移信号。对于振动信号、声发射信号中可能存在的特定频率的干扰,可在数据采集模块中加入陷波滤波器等来消除干扰。系统AD 采样频率可达200kS/s,采集振动、温度等频率较低的信号时,可以通过FPGA 来实现分时采集以提高系统的采集通道数。

砂轮加工过程无法避免的振动会影响砂轮磨削的效果,在工件上形成振动纹路,降低加工质量。为了避免这个缺点,可以对砂轮进行主动振动控制,抑制砂轮发生的振动,从而提高工件加工精度[14]。这就需要从加速度传感器测得加速度信息以计算出位移信息。这个过程需要两次积分,传统直接积分的方法容易造成较大的累计误差。运用低阻滤波器对低频信号进行滤波并消除趋势项,从而获得较为准确的振动位移信号,为后期振动主动控制提供基础 。

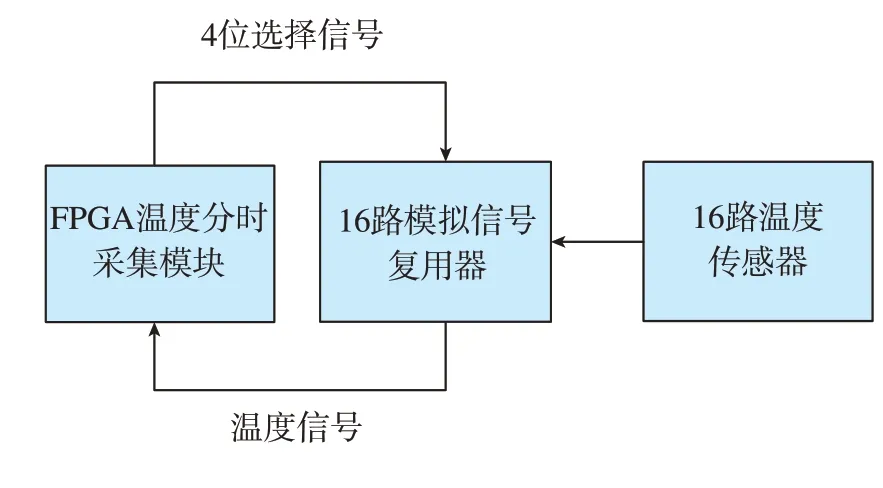

图3 温度分时采集模块架构Fig.3 Temperature time sharing module architecture

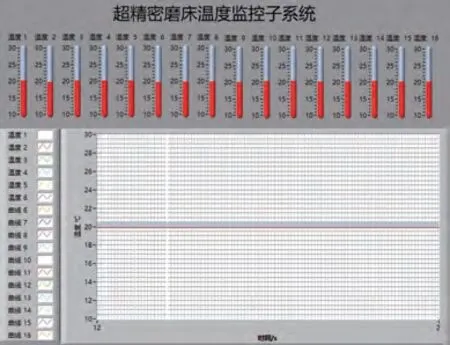

图4 温度监控子系统界面Fig.4 Temperature monitoring subsystem interface

温度通道数量过多会占用开发套件过多的模拟输入通道,而NI sbRIO–9627 的模拟输入通道可以达到200kHz 采样率,直接降低采样率采集温度传感器信息也会造成较大浪费,因此使用多路选通模拟开关来进行多通道的温度分时采集。NI sbRIO–9627 拥有96 通道的开关量输出通道,可以用来控制多路选通模拟开关,进行高速分时采集,如图3 所示。

3.2 实时数据处理程序与界面

依赖NⅠ Linux Real-time 实时操作系统建立的实时数据处理模块读取FPGA 数据采集模块采集到的数据,进行积分、频率域分析等数据处理,并实现人机交互。对于温度等采样率很低的信号,直接通过引用FPGA 模块的输出来读取,并在Realtime 模块中实时显示和存储。通过LabVⅠEW Realtime 模块的FIFO 方法可以读取FPGA 模块存入FIFO 中的声发射信号和加速度计输出的振动信号,对其进行频域分析等处理。特别是对加速度计输出的振动信号,通过二次积分并消除趋势项,得到振幅信息,实现对振幅的实时监控,如图4~6 所示。

图5 振动监控子系统界面Fig.5 Vibration monitoring subsystem interface

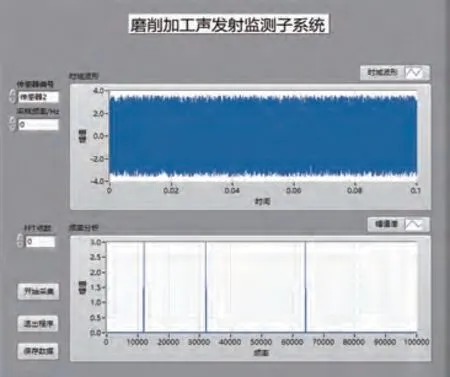

图6 声发射监控子系统界面Fig.6 Acoustic emission monitoring subsystem interface

4 监控系统采集试验

利用所搭建的监测系统,对UPG80 超精密磨床磨削非球面光学玻璃过程进行数据采集(图7)。

图8 为主轴转速1003r/min,磨削0.03mm,工作台速度3500mm/min,采样频率1024Hz 时采集到的主轴Z向振动波形和对应的幅值谱。从振动信号的幅值谱上可以看到,100Hz 处有一个峰值,对应的是磨床主轴旋转引起的振动,这个频点的幅值变化能够在一定程度上反映磨床主轴的健康状态。

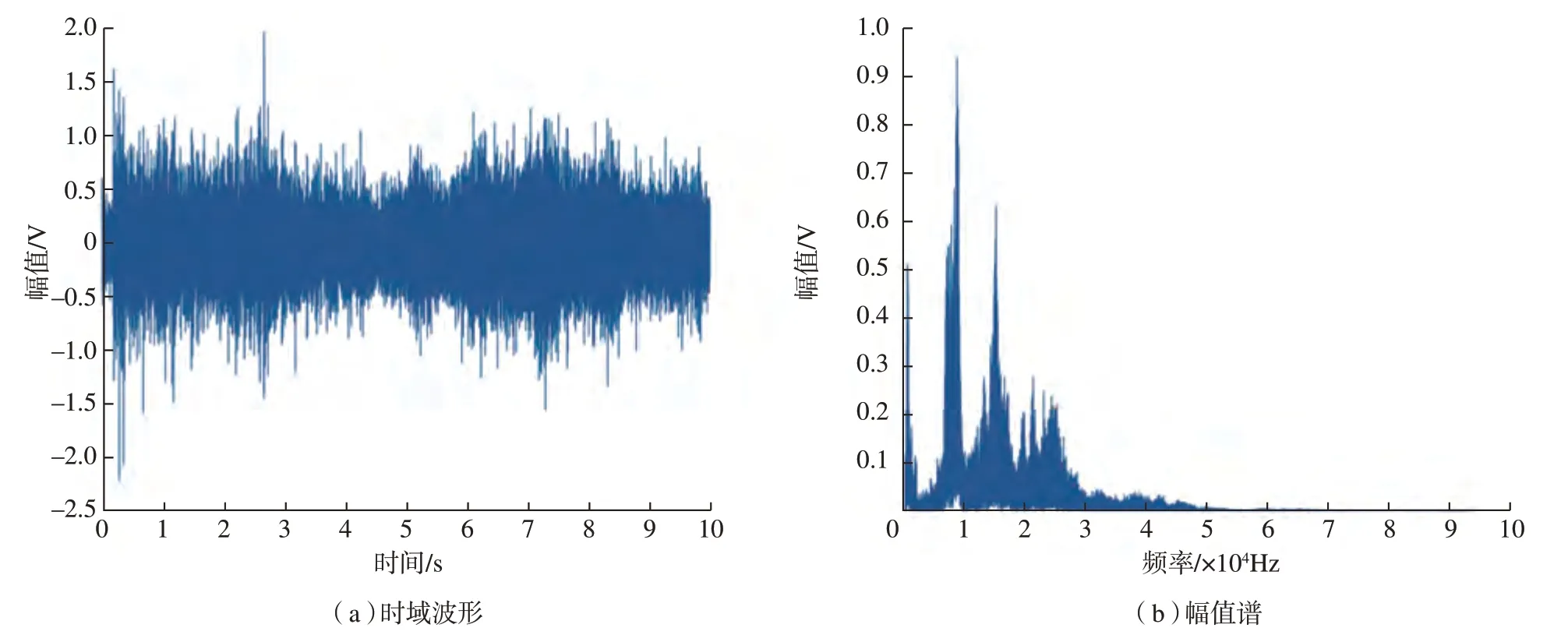

声发射信号的采集由声发射子系统完成。图9 为砂轮与玻璃工件发生磨削干涉时采集到的声发射信号及其幅值谱,采样率为200kHz。从信号的时域波形上可以看出声发射信号的随机性强,特征识别和分析的难度较大。从信号的幅值谱上可以看到声发射信号频带宽、频率高,对监测系统的采样率有较高要求。

图7 磨床试验现场照片Fig.7 Grinder experiment scene photo

图8 主轴Z向振动信号与分析Fig.8 Z–direction vibration signal and analysis of main shaft

图9 声发射信号及幅值谱Fig.9 Acoustic emission signal and amplitude spectrum

5 结论

超精密磨床是大量高效率加工合格的高精度大尺寸非球面的基本保障,而对加工质量和加工效率的高要求使得实时监控磨床的工作状态成为必要。温度、振动、声发射等信号中蕴含着丰富的关于磨床状态的信息,利用这些信号可以实现对磨床加工状态的实时监测。sbRIO 是一款功能强大的嵌入式测控套件,依托NI LabVⅠEW 的强大图形功能可以快速开发功能强大的监控系统。嵌入式监控系统相对于传统监控系统成本大大降低,小巧的体积也使其能够方便地布置于机床的内部。使用FPGA 构建的采集模块能够通过编程配置以适应不同采集任务的需要而无需购买昂贵的采集板卡。本文依托厦门大学UPG80 超精密磨床构建了一套嵌入式超精密磨床监控系统,实时采集系统的温度振动声发射等信息,实现状态监测和数据处理,并为振动主动控制、温度误差补偿等提供基础。