轻合金T型结构双激光束双侧同步焊接技术研究进展*

占小红,赵艳秋,陈 帅,康 悦

(1.南京航空航天大学直升机传动技术重点实验室,南京 211106; 2.南京航空航天大学材料科学与技术学院,南京 211106)

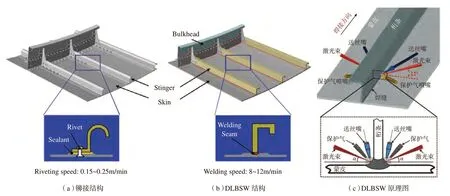

以钛合金、铝合金为主的轻合金已经广泛应用于航空航天等领域的结构件制造中,以满足现代飞行器对关键结构件轻量化与高性能的发展需求[1–2]。航空航天轻合金薄壁结构件制造过程中,通常涉及壁板(蒙皮)与桁条(加强筋)的连接,此类连接所用工艺依然以铆接、机械连接等技术为主,或者直接将大厚度材料机加铣削为带筋壁板整体结构,工作量与制造成本极高。如果能采用两束对称的能量将蒙皮与桁条焊接到一起,则能有效减轻结构件的重量、改善气密性、显著提高生产效率。近年来,随着激光器的进步与航空制造业的发展,蒙皮–桁条T 型结构双激光束双侧同步焊接(Double Laser-Beam Bilateral Synchronous Welding,DLBSW)技术逐渐兴起并得到广泛的应用,DLBSW 结构与铆接结构的对比如图1(a)和(b)所示[3]。DLBSW 技术是将两束激光对称布置于T 型接头的两侧,并以相同的入射角度作用于蒙皮与桁条之间,同时填入焊丝,最终形成对称美观的角焊缝,如图1(c)所示。2000 年,空中客车公司率先将蒙皮–桁条T 型结构DLBSW 技术成功应用于A318飞机整体机身壁板的制造中,并于2003 年实现批量化生产[4]。随后,其产品A340、A380、A350 等型号都大量采用了基于DLBSW 工艺的铝合金整体壁板结构。以A380 为例,机身下部有8 块壁板采用DLBSW工艺,可节省铆钉重量达7t 以上,有效降低机身重量约10%[5]。因此,DLBSW 技术对实现机身壁板结构的轻量化制造具有重要意义。国内航空制造企业目前也在探索研发基于DLBSW 技术的整体壁板结构以用于其相关型号中。此外,在航天制造领域,研发机构也开始逐渐关注并尝试开发面向壁板–骨架T 型结构的DLBSW 技术以实现燃料贮箱的轻量化制造。

在国内航空航天领域,部分壁板结构主要选用耐高温且耐腐蚀的TC4 钛合金。而铝合金的应用则比较多样化,机身壁板结构从早期的6056/6156 铝合金逐渐发展到2060/2099、2198/2196、2097、2098 等铝锂合金;燃料贮箱结构则从早期的5A06 铝合金逐渐发展到2A14、2219 铝合金,再到目前性能更好、质量更轻的2195 铝锂合金。近年来,国内外知名学者针对轻合金T 型结构的DLBSW 工艺已开展大量研究并已经有诸多型号应用的案例。但是,由于铝合金(特别是铝锂合金)、钛合金本身的材料性能与T 型结构DLBSW 这一新技术的特殊性,面向铝合金与钛合金的T 型结构DLBSW 技术仍然存在诸多细节问题有待深入探索,主要包括:(1)新型铝锂合金焊接冶金机理有待进一步完善;(2)双匙孔通道与贯通熔池稳定性的控制问题;(3)铝合金T 型结构激光焊接过程中的缺陷抑制问题;(4)基于航空航天服役载荷下焊接接头力学性能的进一步提升;(5)大型复杂薄壁结构件焊后残余应力与变形的控制。此外,航空航天服役环境特殊,飞机适航认证流程复杂,飞行器发展日新月异。因此,面向航空航天领域的轻合金T 型结构DLBSW 技术亟待发展,以为实现大型复杂壁板激光焊接结构的批量化制造奠定基础。

双激光束双侧同步焊接 试验研究

1 焊接冶金特点研究

激光焊接是一个复杂的物理化学反应过程,包括加热、熔化、冶金反应、凝固结晶、固态相变等。目前,国内外对于DLBSW 工艺冶金性的相关研究较少,主要集中于单激光焊接。DLBSW 包含两束激光热源,几乎继承了单一激光焊接时所面临的所有技术难点,且焊接冶金性更为复杂。焊接过程中不可避免地存在基体元素与激光的相互作用,并发生不同程度的元素偏析、合金元素挥发等现象。针对轻合金的焊接冶金特点开展相关研究有助于深入理解DLBSW 过程。

以钛合金、铝合金为主的轻合金在自身性能方面具有较为活泼的化学性质,在焊接过程中极易与周围环境发生反应,例如Al、Mg、Li 等元素容易与空气中的水分发生反应生成金属氧化物与原子态氢;氢气、水蒸气等气体发生分解形成气体原子。一般随着焊接温度的升高,液态金属吸收气体的能力更强。金属氧化物与气体的生成会显著降低焊接接头显微组织的均匀性,继而降低其综合力学性能。对于铝合金而言,在焊接过程中极易发生低沸点元素(Li、Mg等)的蒸发烧损现象,特别是对于目前航空航天领域大量采用的铝锂合金,如5A90、2060、2099、2198、2196等,Li 元素在焊接过程中极易发生烧损,继而导致焊缝中有利合金元素含量下降,沉淀相强化效果降低,特别是铝合金对激光束具有较高的反射性,因此对激光能量密度的要求较高。激光器对焊接效果的影响至关重要,已有研究表明,与CO2激光相比,光纤激光具有更强的穿透力,更适用于机身壁板结构的焊接[6]。

图1 铆接结构与DLBSW结构对比Fig.1 Comparison between riveting structure and DLBSW structure

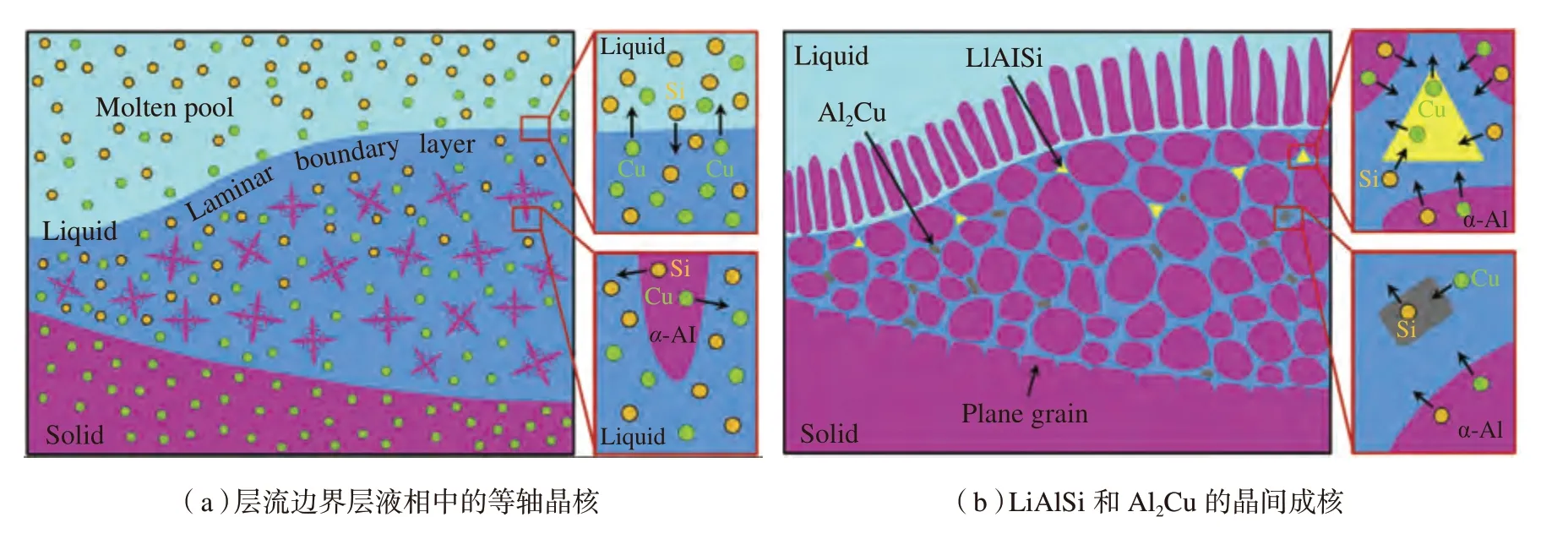

在焊接冶金反应过程中,熔池内会发生不同程度的元素偏析现象。 德国学者Enz 等[7]针 对2196–T8/2198–T3 铝合金T 型结构DLBSW 接头的局部化学成分开展研究,发现由于相分离、熔融母材稀释不足等因素,Li 元素在焊缝区域呈现不均匀分布。Han 等[8]较为详细地阐述了铝锂合金T 型结构DLBSW 接头下熔合线附近的结晶过程与元素相互扩散过程,在初始结晶阶段,在层流边界层中的Al3Zr 和Al3(Li,Zr)的异质形核机制的作用下,等轴晶开始形核,同时发生Si、Cu 元素的扩散,如图2(a)所示;冷却过程中,等轴晶继续生长,而晶间液体被压缩,导致晶间液体的溶质浓度明显增加,当晶间液体温度下降到某一值时,相界面进一步发生溶质扩散,继而导致LiAlSi 和Al2Cu 沉淀相开始在晶间形成,如图2(b)所示[8]。目前,国内外研究学者主要通过改变焊丝成分这一途径达到改善焊接熔池内化学冶金过程的目的。已有研究表明,加入适当的微量稀土元素,也可起到细化晶粒的作用[8]。

2 焊接稳定性研究

焊接稳定性差是激光焊存在的普遍问题。T 型结构DLBSW 过程的稳定性受到多方面因素的影响,主要包括焊接系统与焊接工艺两个方面。

焊接系统的稳定性直接决定了焊接过程的稳定性。激光焊接过程能量集中,能量作用范围小,薄壁T型DLBSW 结构的焊接速度可高达12m/min。在高速的激光焊接过程中,长直线焊缝存在能量与变形的不断累积,实际焊缝与原始路径逐渐产生偏差,当偏差值大于某一个临界值时,焊缝的稳定性急剧下降。而且,位置偏差一旦产生,很难在实际焊接过程中得到校正与补偿。因此,长直线焊缝的DLBSW 技术对焊接系统的数字化、智能化、信息化提出了较高的要求,可实时监控焊接路径、调整轨迹偏差、控制送丝速度的智能化DLBSW 系统亟待开发。国外研究学者Brenner 等[9–10]针对飞机壁板结构设计了具备焊缝跟踪与质量控制传感单元的激光焊接系统,并且通过滚轮实现桁条的定位与装夹,该焊接系统如图3 所示。空客公司诺登哈姆工厂设计了一套搭载两台3.5kW CO2激光器的激光焊接系统,焊接过程中,可根据反馈信号进行调节以保证焊缝的成形质量[11–12]。

图2 下熔合线附近焊缝结晶与元素相互扩散过程示意图Fig.2 Schematic diagrams of weld crystallization and elements interdiffusion near lower fusion line

图3 空客公司诺登哈姆工厂机身壁板结构双侧激光焊接系统Fig.3 Double-sided laser beam welding system for aluminum alloy fuselage panel structure being installed in Nordenham factory

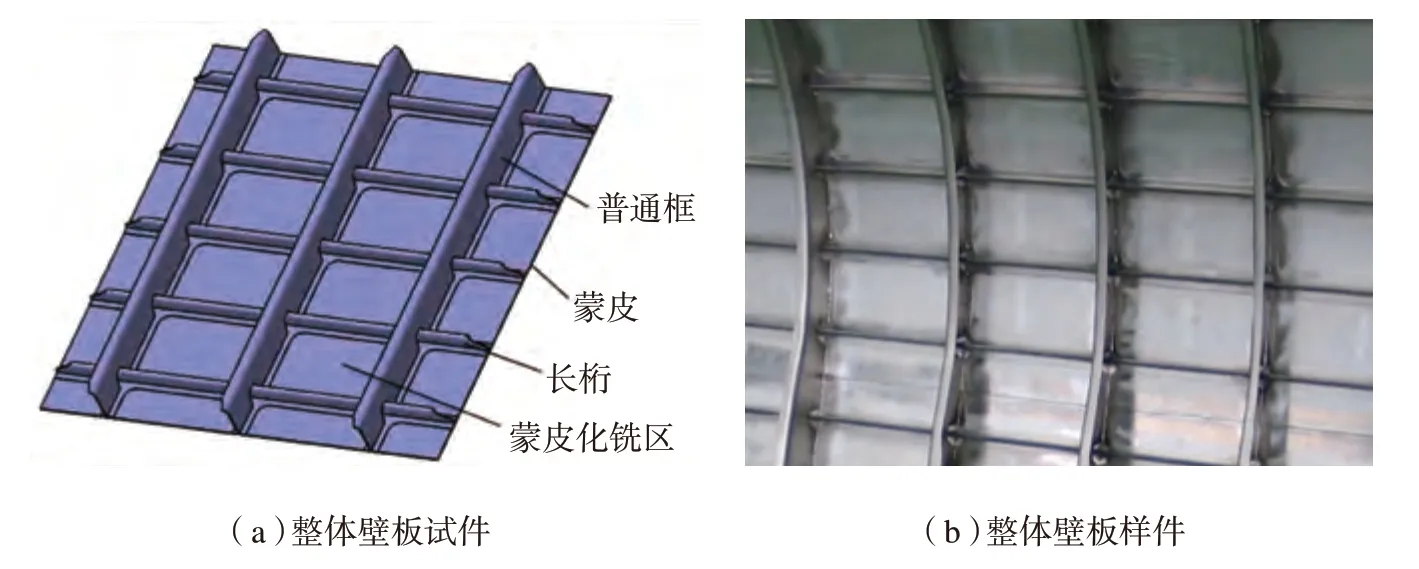

在国内,赵志远等[13]设计了可随焊缝形状扫略的双激光器,通过实时控制送丝速度弥补长桁与蒙皮在焊接过程中的不贴合,获得的整体壁板如图4 所示。Huang 等[14]提出了一种双面焊缝跟踪与误差补偿方法,可以实现DLBSW 过程中的高精度动态偏差补偿,提高焊接系统的稳定性。此外,龚时华等[15]研制了十轴六联动双光束激光焊接机床,通过六轴联动控制单元实现了T 型结构双光束焊接过程中焊缝的跟踪与补偿。

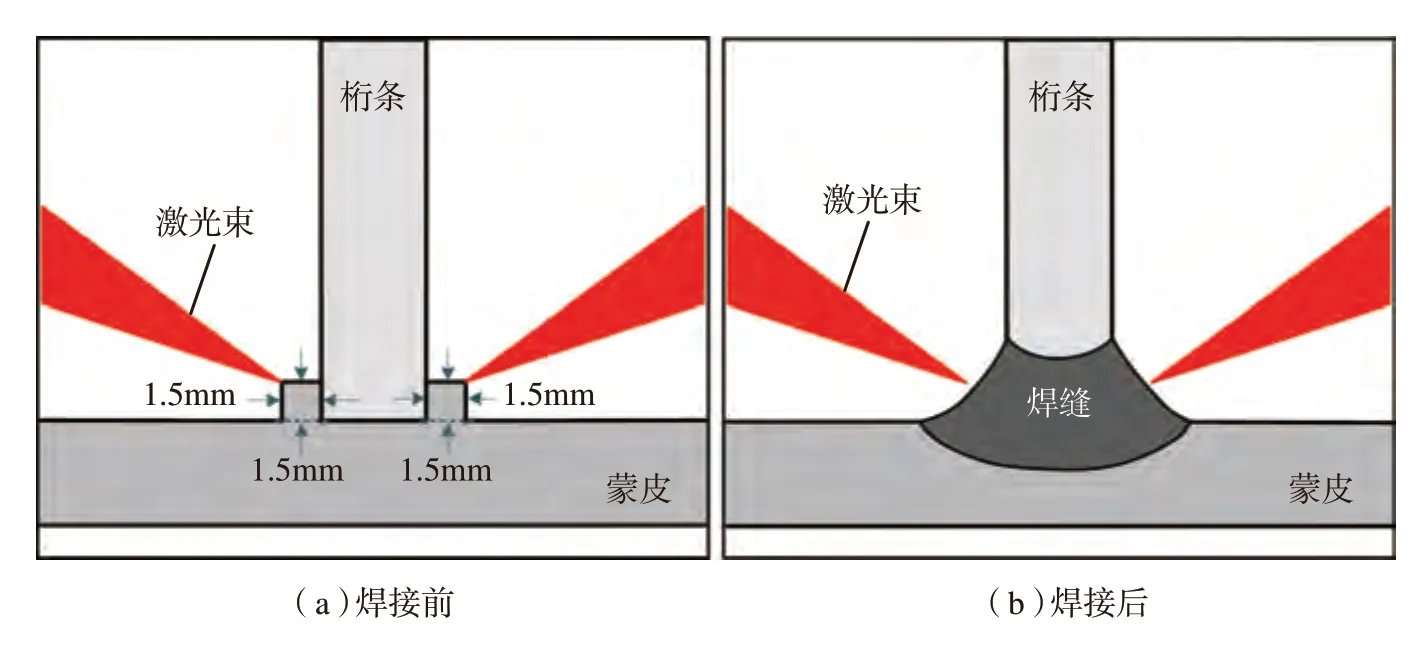

焊接工艺方法对焊接稳定性的影响也十分显著。焊接过程中,两束激光热源共同作用于壁板与桁条之间并形成了双匙孔通道与贯通熔池。双激光束形成的两侧匙孔时刻都在以不同的频率与振幅波动,其相互作用机理较为复杂,目前难以通过试验监测手段进行观察。匙孔的波动容易受到外界条件的干扰而发生变化,导致激光匙孔的形状发生变化,增加了焊接过程的不稳定性。此外,在两束激光的交汇处,相互会对另一侧熔池的流动产生影响,降低焊接过程的稳定性[6]。在焊接工艺稳定性的提升方面,Tao 等[16]研究了送丝姿势对焊接工艺稳定性的影响,设计了3种送丝过渡模式,分别为液体桥接过渡模式、熔滴过渡模式和铺展过渡模式,其中,液体桥接传递模式能保证焊接过程的稳定进行。Zhao 等[17]采用预置尺寸为1.5mm×1.5mm 双小凸台的蒙皮与桁条开展DLBSW试验,如图5 所示,力求弥补填丝过程的不稳定性,试验结果表明,在该结构下的焊接过程稳定性较好,且获得的T 型焊接接头成形质量良好。

3 焊接缺陷研究

图4 TC4钛合金双激光束填丝焊接整体壁板 Fig.4 Integrated panel of TC4 titanium alloy by double-laser filler wire welding

图5 预置双小凸台蒙皮–桁条T型焊接结构示意图Fig.5 Schematic diagram of skin–stringer T–structure with double small boss in skin

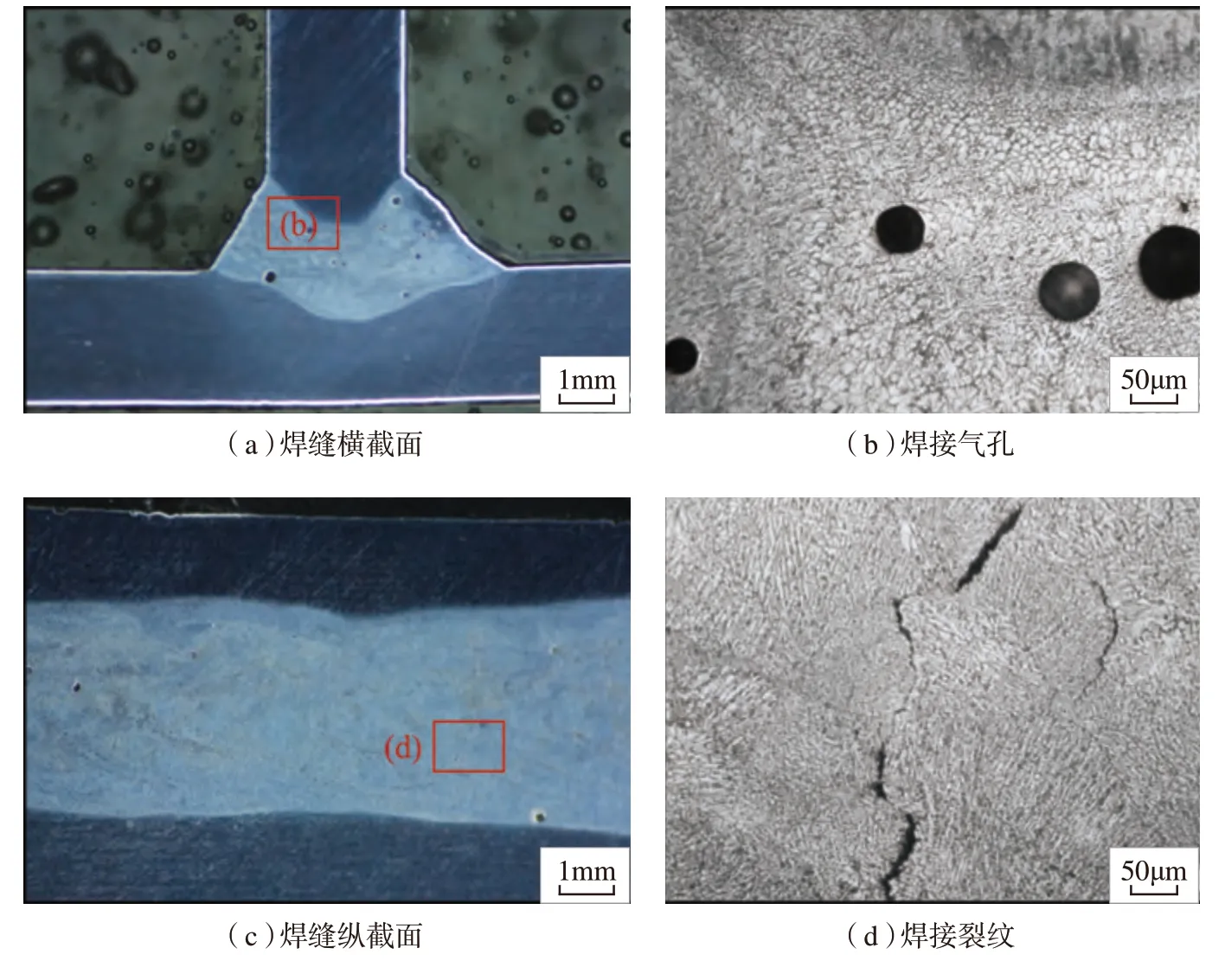

焊接缺陷的形成直接影响整体焊接结构的综合质量。与平板对接接头相比,T 型接头的缺陷形成机理更为复杂,但最容易形成的缺陷同样是气孔与裂纹,如图6 所示[3]。其中,气孔缺陷是一个较为普遍且值得关注的问题。由于T 型结构DLBSW工艺的特殊性,贯通熔池与匙孔形成于桁条的下侧,桁条对熔池内气泡的上浮与逸出具有明显的阻碍作用。已有研究发现,T 型接头上熔合线附近区域的气孔数量一般较多且体积较大[2]。此外,熔池与匙孔的受力情况较为复杂,导致气孔缺陷的形成难以控制。

与常规铝合金激光焊接过程一样,T 型结构DLBSW 焊接过程气孔缺陷一般可分为冶金气孔与工艺气孔两类来研究分析。铝合金激光焊接过程中的冶金气孔以氢气孔为主,形状一般较为规则,其形成与焊接过程中生成的原子态氢密切相关。对于Al–Mg、Al–Li 等系列的合金,Mg、Li 等合金元素可能会增加熔池吸收气体原子的倾向,加剧冶金气孔的形成。冶金气孔的形成与母材表面的氧化膜、母材焊前清洁程度、焊接环境湿度也存在一定的关系。此外,氢气孔的形成与氢元素在熔池中的溶解度密切相关,氢元素会在熔池冷却过程中因溶解度下降而大量析出,进而形成氢气泡。而工艺气孔通常呈不规则形状,其形成主要与匙孔坍塌有关,且DLBSW 熔池内的匙孔与水平面之间呈一定的角度,匙孔在熔融金属的作用下发生坍塌的概率更高。目前普遍认为,焊接过程中保证双激光束的空间同步性与空间对称性,获得相互贯通的匙孔,对减少焊接缺陷具有重要意义。已有研究表明,在非同步双激光束焊接过程中,匙孔无法相互贯通,匙孔的形态稳定性急剧下降,坍塌频率更高,导致气泡形成并被困在匙孔底部无法逸出而形成严重的链状气孔[18]。

在气孔缺陷抑制方面,杨武雄等[19]提出了小电流摆动电弧阴极雾化去除材料表面氧化膜的方法,有效降低了T 型焊接接头气孔率。张澐龙等[20]通过试验证明了采用较高的焊接速度可以有效降低接头的气孔数量与大小,如图7 所示。Tao 等[21]深入分析了焊接速度对气孔缺陷形成与演化过程的影响机理,如图8 所示,随着焊接速度的增加,气泡析出的效率显著提高,而在较低的焊接速度下,气泡容易被强大的对流捕获,难以逸出。李希彬等[22]发现,较大的激光功率与较小的光斑直径均会降低匙孔的稳定性,容易产生气孔,而较快的焊接速度则有利于提高匙孔的稳定性,降低接头气孔率。虽然目前在降低T 型接头气孔率方面取得了一定的研究成果,但仍然无法较好地满足实际航空航天应用需求,关于T 型结构DLBSW 气孔缺陷的相关研究还远远不够。

图6 2060/2099铝锂合金T型结构DLBSW接头中的微裂纹Fig.6 Microcracks in laser welded T–joint of 2060/2099 Al–Li alloy

图7 2060/2099铝锂合金T型结构DLBSW接头Fig.7 DLBSW joint for T–structure of 2060/2099 Al–Li alloy

图8 不同焊接速度对气孔缺陷形成与演化过程的影响机理Fig.8 Schematic representation of porosity defects formation and evolution influencing mechanism at different welding speeds

铝合金的热裂纹敏感性一直以来都是激光焊接中非常重视的问题。激光焊接具有较快的加热与冷却速度,温度梯度大,焊缝结晶组织的方向性强,导致铝合金的激光焊接具有较大的热裂纹敏感性。在焊接结构方面,T 型接头的焊缝根部与焊趾处存在较大应力集中,会促使裂纹的形成。已有研究表明,随着激光功率和焊接速度的增加,结晶裂纹敏感性增加;而随着送丝速度的增加,结晶裂纹敏感性降低[23–24]。在焊接材料方面,焊丝对焊缝裂纹缺陷具有一定程度的抑制效果。Enz[25]和Prisco[26]等采用Al–Si 焊丝对异种铝合金T型结构进行激光焊接试验,研究发现焊丝中Si 元素含量的增加可显著改善裂纹缺陷。德国弗劳恩霍夫(Fraunhofer)研究协会选用ER4047对2198 铝锂合金开展DLBSW 试验,在抑制裂纹方面取得了较好的效果[4]。Tian 等[27]将焊接有限元模型与二维热裂纹敏感性模型相结合,提出了一种新的耦合模型,以预测AA2198/AA2196 铝合金T 型结构DLBSW 接头在不同工艺参数下的热裂纹敏感性,并对不同功率下焊缝内部裂纹缺陷进行X 射线检测,检测结果显示,裂纹的数量随着激光功率的增加而增加,如图9 所示。目前,国内学者也提出了一种将预埋焊丝新工艺与合适的焊丝相互配合使用的工艺改进方法,可有效抑制T 型接头热裂纹的萌生和扩展[28]。

4 力学性能研究

焊接结构的力学性能是最终评判焊件是否满足实际应用需求的重要标准。T 型结构DLBSW 工艺还存在接头软化、抗疲劳性能不足等问题,国内外学者对T 型结构DLBSW接头的硬度、拉伸性能、剪切性能、疲劳性能等力学性能也开展了研究。

钛合金T 型结构DLBSW 接头的力学性能较好,芦伟等[29]通过试验获得了与母材抗拉强度较为接近的T 型结构DLBSW 接头。许良等[30]发现,与激光点焊试件相比,TC4 钛合金T 型结构DLBSW 接头的抗拉强度较高,其中值疲劳寿命也提高了2.23 倍。

铝合金T 型结构DLBSW 接头的软化行为较为严重,焊接缺陷较多,接头力学性能往往低于母材。国外学者较早针对铝合金T 型结构DLBSW 接头的力学性能开展了相关研究。Schumacher 等[31]研究了焊接工艺参数对铝合金T 型结构DLBSW 接头的拉伸性能的影响,研究表明,激光入射位置向长桁的偏移量显著影响T 型接头的轴向拉伸强度,且该偏移量的选择与桁条的厚度密切相关。Squillace 等[32]探讨了填充金属对AA7475/PA765 铝合金T型结构DLBSW 接头力学性能的影响,研究发现,采用焊丝AA4047 可获得较高的接头强度,热影响区的硬度也显著提高。Dittrich 等[4]对2139 铝合金T 型结构DLBSW 接头的综合力学性能进行测试与研究,通过调整焊接工艺参数与热处理条件,T 型接头的径向抗拉强度可达到368MPa。Enz 等[7]对比了AA2198/AA2196 铝合金与AA2198/AA2198铝合金两种T 型结构DLBSW 接头的显微硬度与拉伸强度分布特征,研究发现,AA2198/AA2198 铝 合金T 型结构DLBSW 接头的显微硬度分布更加均匀,且局部区域的拉伸强度分布也更加均匀,如图10 所示。Kashaev 等[33]研究了AA2198/AA2196 铝合金T 型结构DLBSW接头的硬度分布,发现熔合区的硬度值最低,约为母材的60%,焊缝中心的硬度约为母材的75%。

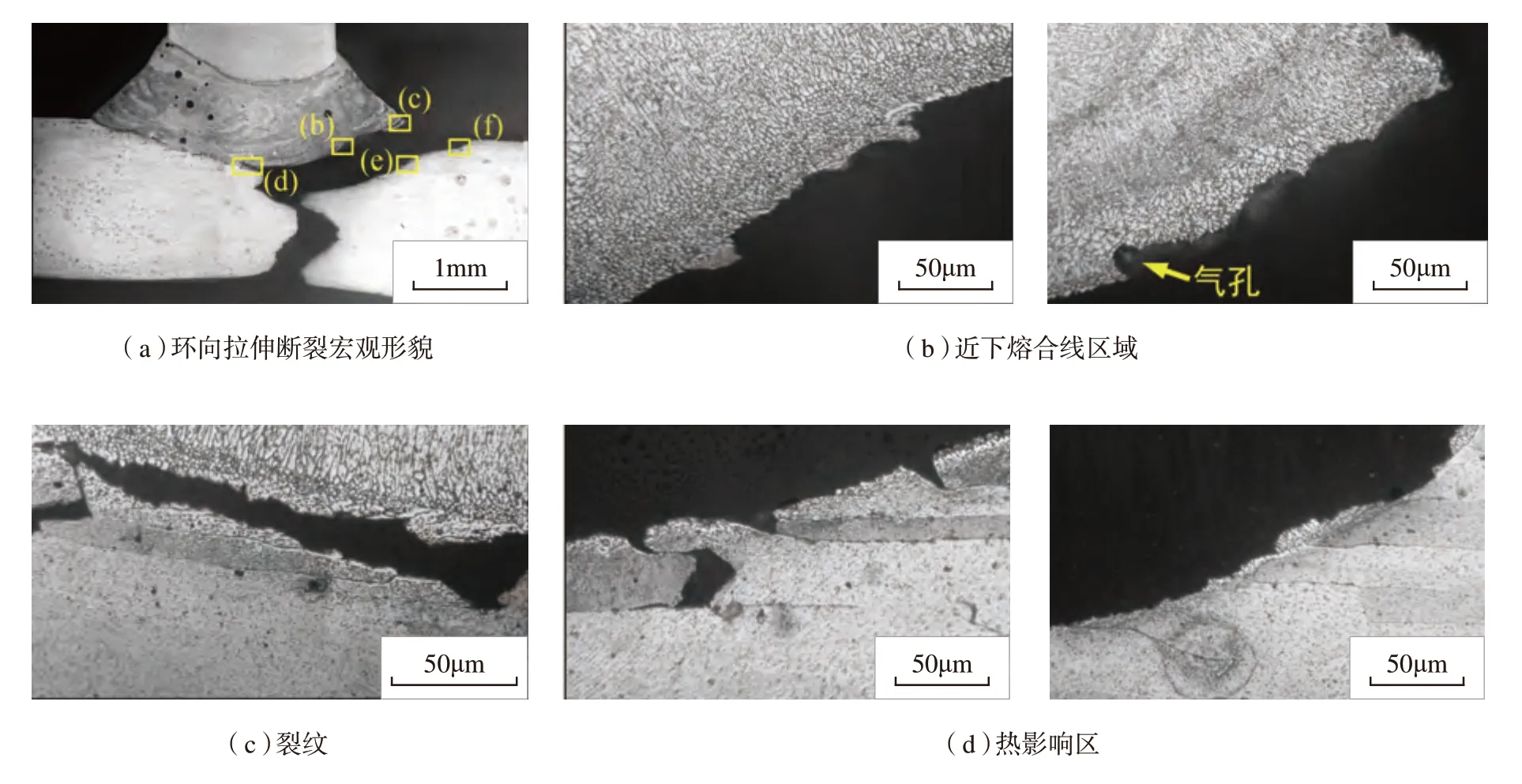

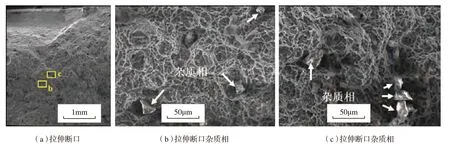

在国内,何恩光等[34]采用X 射线衍射法测量了2198 铝锂合金激光焊接T 型结构的残余应力,研究发现,随着焊接热输入的增大,纵向残余应力峰值最低。张澐龙[20]针对2mm 厚的2060/2099 铝锂合金T 型结构DLBSW 接头的拉伸性能开展测试与分析,横向拉伸性能最高,可达到2060 铝合金的77.9%,该研究认为气孔缺陷、裂纹和接头软化是接头力学性能下降的主要因素。邓景煜等[35]针对1.8mm 厚的6156/6056铝合金T 型结构DLBSW 接头的力学性能开展研究,各向拉伸试验与剪切试验检测结果显示,接头的断裂位置均发生在焊趾处,再沿着熔合线发生扩展。Han 等[36]探讨了新型焊丝CW3 与传统焊丝AA4047对2060/2099 铝锂合金T 型结构DLBSW 接头微观组织与力学性能的影响,研究发现,焊丝CW3 对环向力学性能均有明显的改善作用。夏令[3]研究了组织形态对2060/2099铝锂合金T 型结构DLBSW 接头环向拉伸性能的影响,发现拉伸试样局部断裂于等轴细晶区,如图11 所示,该研究认为,在拉伸力的作用下,等轴细晶区内晶间存在的大量低熔点共晶相极易发生断裂,降低接头的环向拉伸性能。因此,等轴细晶区的形成机理以及对力学性能的影响也有待开展进一步研究。此外,Zhao 等[17]针对蒙皮预置双小凸台的2219 铝合金T 型结构DLBSW 接头开展了剥离性能研究,研究发现T 型接头的剥离强度可达到317.46MPa,剥离强度的下降主要归因于焊接接头塑性的下降以及氧化杂质相(TiO2与Al2O3)的形成,如图12 所示。

图9 不同激光功率下焊缝内部裂纹的X射线检测结果Fig.9 X-ray results of cracks inside welds obtained through various laser welding powers

图10 焊缝显微硬度与焊缝不同位置拉伸强度的分布Fig.10 Distribution of micro-hardness of weld seam and micro-tensile strength of different layers of weld seam

图11 T型结构DLBSW接头环向拉伸断裂形貌Fig.11 Morphology of hoop tensile fracture of DLBSW joint for T–structure

图12 2219铝合金T型结构DLBSW接头剥离断口形貌Fig.12 Morphology of stripping fracture in DLBSW joint for T–structure of 2219 aluminum alloy

双激光束双侧同步焊接 数值模拟研究

1 焊接热场流场研究

轻合金T 型结构DLBSW 熔池流动行为难以通过现有技术手段进行直接的试验观察。因此,基于DLBSW 过程热场与流场的数值模拟研究开始逐渐受到研究学者的关注。数值模拟技术不仅为进一步分析焊接过程中的熔池流动行为以及匙孔受力特征提供了新思路,并且为深入开展DLBSW 技术研究奠定了理论基础。

欧阳自鹏[37]建立了6056/6156铝合金T 型结构DLBSW 接头的热–流场模型,考察DLBSW 熔池内的液态金属流动行为,进而对焊接过程的稳定性进行分析,研究表明,由表面张力导致的Marangoni 剪切力是熔池中流体流动的主要驱动力,如图13 所示,表面张力温度系数越大,熔池内部的流动速度越快。杨志斌[6]建立了三维准稳态6056/6156铝合金T 型结构DLBSW 过程的热–流耦合数学模型,计算获得了T 型结构DLBSW 过程的熔池流场与匙孔形状,该研究表明匙孔的贯通性消失会加剧匙孔底部旋涡流动,同时增加了熔池尾部液态金属向底部流动的倾向,保证匙孔贯通性与同步性在一定程度上有助于促进熔池的流动,从而提高了气泡的逸出几率。Tao 等[21]通过数值模拟技术分析了不同焊接速度下的熔池流动与匙孔行为,以探讨焊接速度对焊接气孔缺陷的影响,研究表明气孔数量与匙孔上方熔池的对流以及熔池尾部的流动方向密切相关,提高焊接速度有利于气泡从熔池中逸出。

图13 不同Marangoni剪切力作用下的熔池形状Fig.13 Shape of molten pool under different Marangoni shear forces

2 焊接应力与变形研究

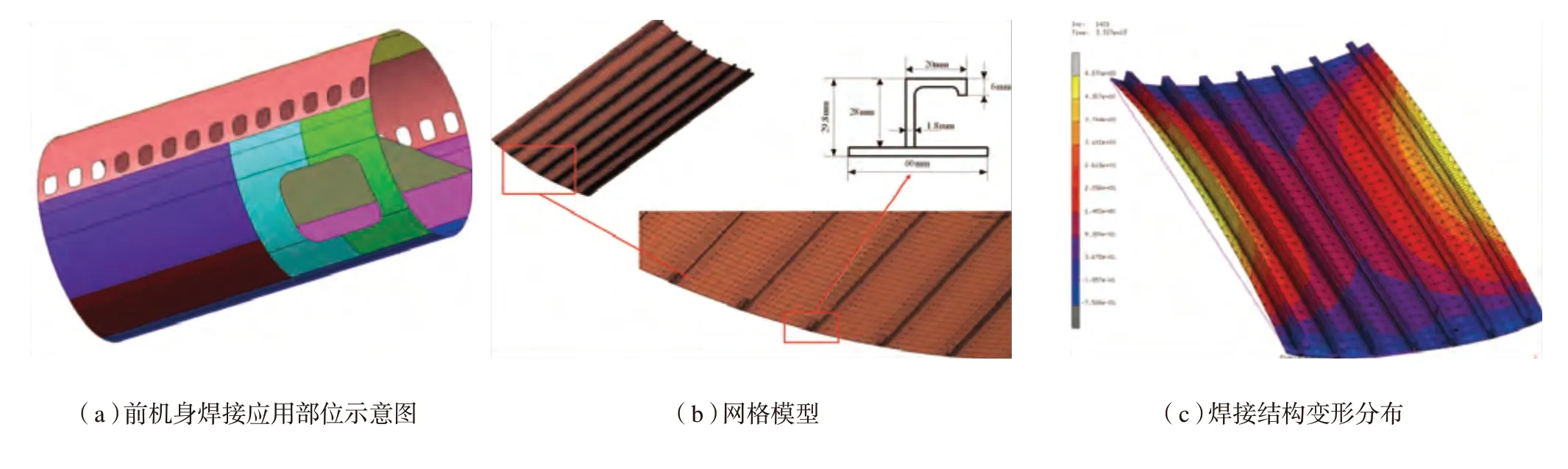

T 型结构拘束度大,焊接过程中容易产生残余应力与变形,焊后变形会导致焊接质量低、结构强度低、使用寿命低等问题。装配精度与焊接顺序对焊后变形存在十分显著的影响,但其影响机理尚无系统定论。随着计算机技术的发展,基于数值模拟技术的焊接应力应变分析方法开始受到国内外学者的高度关注[38]。有限元方法是目前模拟焊接过程应力与变形的主要方法,不仅可以定量分析焊接结构的残余应力与变形分布特征,还可模拟其产生与演变过程,对调整焊接工艺、提升焊接结构装配性能而言具有重要意义,特别是对于大型薄壁结构而言,焊缝长且分布复杂,焊后残余应力与变形的分布往往较为复杂,具有更多的不确定性,图14 为数值模拟技术在大型薄壁DLBSW 结构中的应用[39–40]。目前,大型薄壁结构的焊接数值模拟技术仍然存在计算时间长、计算精准度不足、计算难收敛等难题亟待解决。

在国外,Zain–ul–Abdein 等[41]针对AA6056–T4 铝合金T 型结构DLBSW 过程开展有限元分析,探索了残余应力对有限元计算所得的应力强度因子的影响,研究发现,残余应力导致裂纹前端的应力强度因子增加。此外,基于Abaqus 与Sysweld 两个软件分别开展数值模拟研究,均获得了与试验结果较为吻合的模拟结果[42]。Ploshikhin 等[43]针对AA6056铝合金T 型结构DLBSW 飞机壁板的焊后变形开展数值模拟研究,该结构的焊缝长度约为10m,如图15(a)所示,通过数值模拟获得了与试验测量结果较为一致的焊后变形分布,如图15(b)所示。

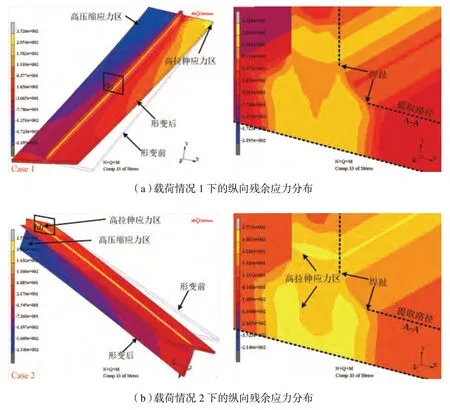

近年来,国内外学者针对激光焊接过程开展了大量的数值模拟研究,但针对大型薄壁DLBSW 结构应力应变场的数值模拟研究较少。郑文健[44]针对6156/6056 铝合金飞机壁板大型构件的三桁条典型件与七桁条模拟段的焊后应力与变形开展有限元分析,并相应地提出了控制该结构焊后变形的方案。苏阳[45]针对薄板铝合金单桁条、多桁条T 型结构的应力与变形开展数值模拟分析,研究发现对于多桁条T 型结构,焊接顺序的选择尤为重要,采用交叉对称焊接方案,获得的焊后变形最小。李建波[46]在焊接设备、焊接工艺试验的基础上,采用Abaqus 软件针对2A97 铝锂合金激光焊接T 型接头的焊后应力变形开展数值模拟研究,获得了与实际残余应力分布基本趋于一致的结果。占小红等[39]针对6056/6156 铝合金七桁条结构开展DLBSW 数值模拟研究,计算了4 种不同的焊接顺序对焊后变形的影响,研究表明,当采用焊接顺序“1463752”时,焊接结构的变形最小,如图16 所示。Wu 等[47]通过数值模拟技术探讨了不同服役载荷对5A90 铝锂合金T 型结构残余应力的影响,如图17 所示,研究表明服役载荷对表层纵向应力的影响显著,焊趾处是服役过程中的应力突变区。

结论

轻合金T 型结构DLBSW 技术在航空航天领域具有十分广阔的应用前景,国内外针对轻合金DLBSW 技术已开展了相关研究,主要涉及焊接冶金特点、焊接稳定性、焊接缺陷、焊接接头力学性能以及焊后残余应力与变形等方面的研究,已取得一定的研究成果,但还需深入开展。

图14 数值模拟技术在大型薄壁DLBSW结构中的应用Fig.14 Application of numerical simulation technology in large thin-walled DLBSW structure

图15 AA6056铝合金飞机壁板焊接结构与焊后变形Fig.15 Aircraft panel welding structure for AA6056 aluminum alloy and welding deformation

图16 最优焊接顺序下的焊接变形Fig.16 Welding deformation under optimal welding sequence

图17 不同服役载荷下的纵向残余应力分布特征Fig.17 Distribution of longitudinal residual stress under different service loads

为达到航空航天适航要求的轻合金DLBSW 壁板结构,轻合金T型结构DLBSW 技术必然向智能化、数字化与信息化的方向发展。面向大型薄壁复杂结构的焊缝路径识别与监控、轨迹偏差补偿、焊接工艺参数实时调整与控制等技术难点亟待攻克。