激光点焊工艺参数对止推箔片轴承接头组织与性能的影响*

汪芦婷,罗欣洋,王善林,陈玉华,黄永德

(1.南昌航空大学江西省航空构件成形与连接重点实验室,南昌 330000; 2.航空工业金城南京机电液压工程研究中心,南京 211106)

微连接方法主要包括微电阻焊、微激光焊、钎焊、固态扩散焊、粘接、超声波焊等多种,根据对止推箔片轴承材料、结构特征及制造要求的分析,可选的微连接方法主要有两种:微电阻点焊和微激光点焊。微电阻点焊通过工件内部产生的电阻热在待焊部位形成熔核实现连接,但对于不等厚的材料进行点焊时,其焊核易产生偏移;另外,箔片表面涂层通常是非导电的高分子材料,限制了微电阻点焊的应用;微激光点焊以高能量密度的激光束作为热源,激光的光斑直径可控,无需接触工件,具有焊装夹具自动化程度高、焊接工件的变形小等特点,是箔片止推轴承焊接制造的最佳方法[8–10]。

根据止推箔片轴承的制造工艺过程需求,只能先在上箔片的外表面涂覆特氟龙,再进行焊接,而该涂层的添加给后续的制造工艺带来不确定性。根据现有的试验结果,特氟龙涂层会影响激光的吸收率,而且也会影响接头的组织性能,但特氟龙涂层的作用机理还需深入分析。本文只进行激光点焊工艺参数对接头组织与性能影响的研究,通过对止推箔片轴承中带有特氟龙涂层的0.13mm厚的GH4145 箔片进行激光点焊试验,分析点焊接头表面、横截面形貌、接头微观组织及力学性能的变化规律,从而为生产制造提供依据。

试验及方法

试验材料选用时效处理后的GH4145 高温合金,其化学成分如表1 所示。使用线切割设备将试样加工成尺寸为5mm×20mm×0.13mm的薄片状。

激光点焊试验在意大利SISMA公 司 的SL–80 型Nd: YAG 脉 冲激光焊机上进行,其平均功率为80W,采用单脉冲模式,其中功率P,脉冲宽度t,光斑直径ф 调整为0.3mm。焊前使用砂纸对试片表面进行打磨处理,去除杂质和氧化膜,并用酒精清洗,随后冷风吹干。使用喷涂机将特氟龙喷涂到尺寸为5mm×20mm×0.13mm 的试样表面,然后进行喷丸处理,最后使用自制夹具将试样固定在激光焊接工作台上,以氩气作为保护气进行焊接。

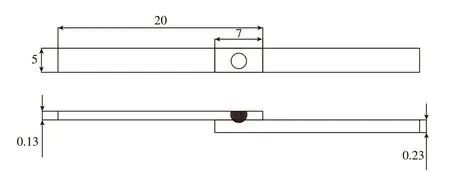

由于试样尺寸过小,不易制得标准拉伸试样,因而采用非标准拉伸试样,试样尺寸为20mm×5mm,如图1所示。拉伸时通过使用垫片将左右两边垫成同一高度以保证受力平衡,加载速度为0.4mm/min,当剪切力曲线上升到最大值时开始迅速下降,此时试样被拉断,根据拉伸机自带的软件测出焊点连接处可承受的抗拉剪力值。

焊后垂直于焊接方向截取金相试样和拉伸试样,金相试样经镶嵌、打磨、抛光、腐蚀后,用4XB–TV 显微镜进行金相分析。采用WT–401MVD 型显微硬度计测量焊缝横截面的显微硬度分布,拉伸试样在Instron5543 型电子精密拉伸机上进行拉伸测试,自制腐蚀液对焊点截面进行腐蚀。

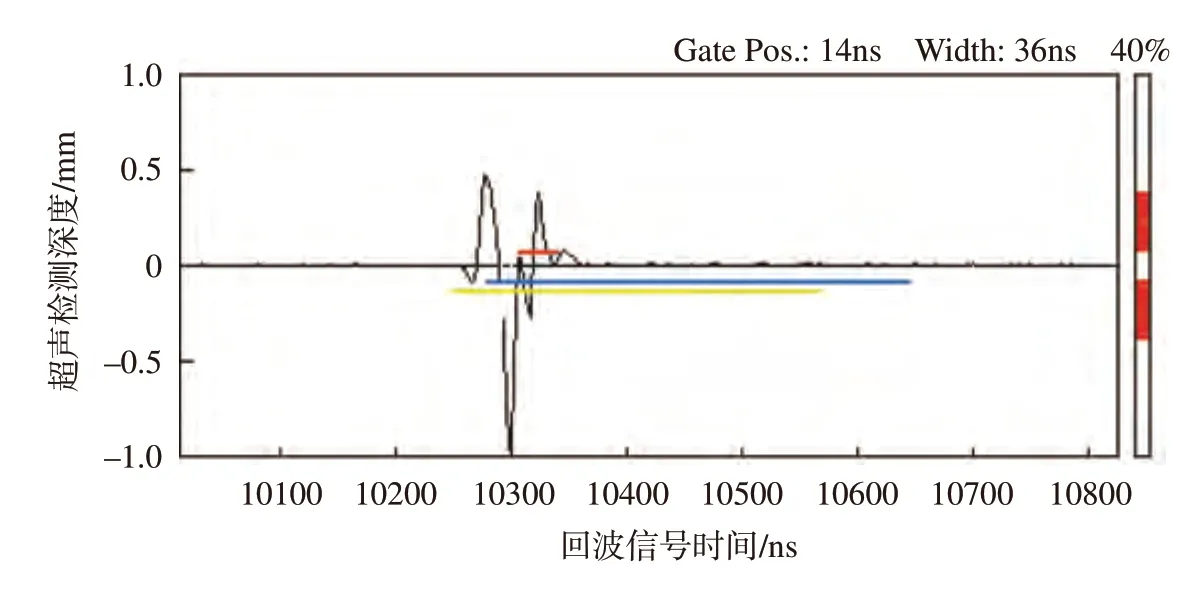

根据工业应用的需求,采用超声波浸液检测界面的搭接尺寸,确保每个焊点质量。超声波浸液检测原理:超声波在构件内部传播时遇到不同界面将出现不同的反射信号,利用不同反射信号传递到探头的时间差,可以检测到结合面的尺寸,超声波浸液检测的回波信号的高度、位置等信息如图2 所示。

结果与讨论

1 接头表面形貌及尺寸

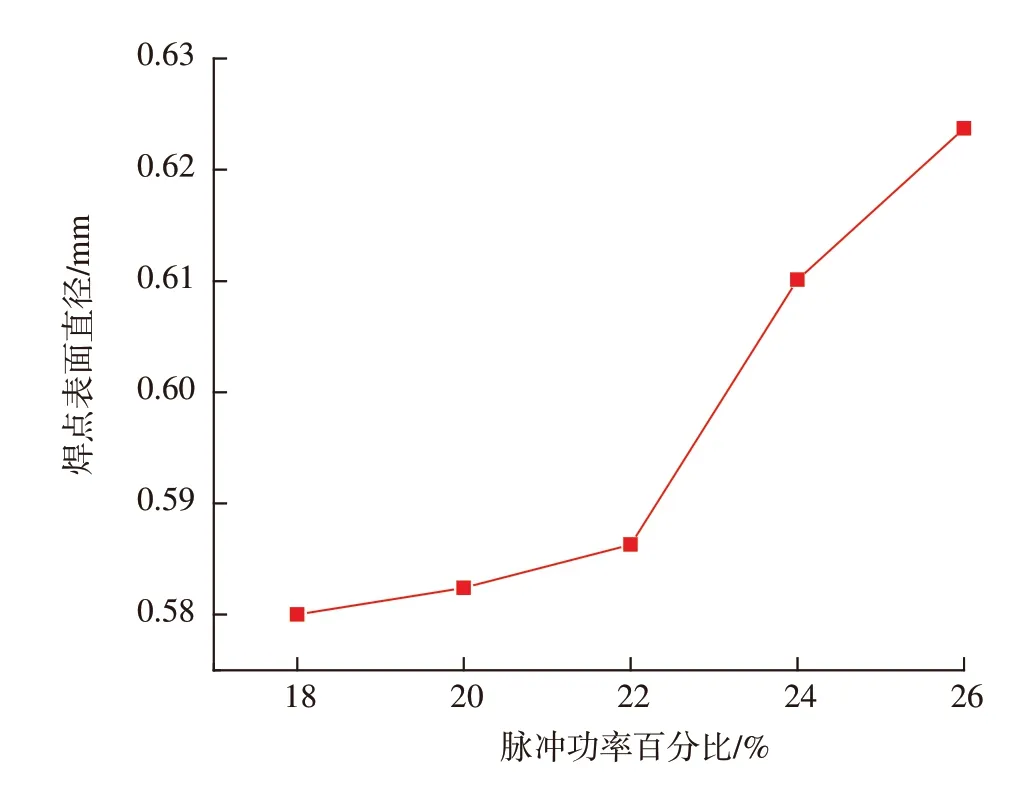

接头的表面形貌,特别是焊点的表面直径是焊点质量最直观的反映,也是最直接的检测手段。焊点表面的直径尺寸与激光热输入量有关,当激光脉冲宽度固定时,通过改变脉冲功率百分比的大小,观察研究焊点表面直径尺寸的变化情况。

本文分析了草原灭鼠毒饵喷撒机三点悬挂架在背负提升和作业时上拉杆角度、拉杆垂直力和水平力、右拉杆垂直力和水平力、左拉杆垂直力和水平力之间的关系。

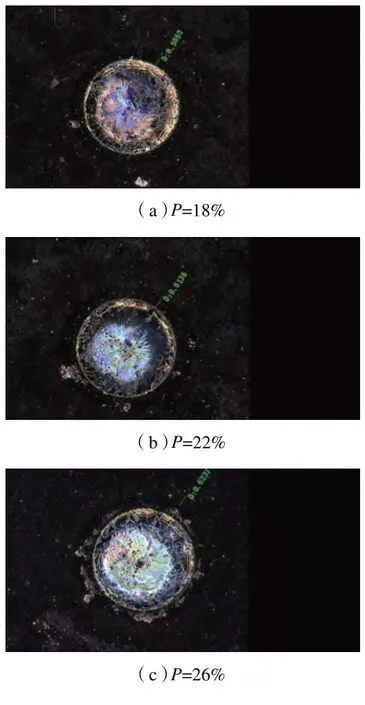

脉冲宽度t=5.0ms,脉冲功率百分比P 分别为18%、22%、26%时的焊点表面形貌如图3 所示。可知,焊点表面形貌差别不大,都呈不规则云图状,焊点中心下凹,靠近最外圈部分有起皱的现象,这与焊点熔池的流动有关,脉冲功率的大小影响了焊点的直径。

表1 GH4145合金化学成分(质量分数) Table 1 Chemical composition of GH4145 %

图1 拉伸试样示意图(mm)Fig.1 Schematic diagram of tensile specimen

图2 超声波检测回波信号Fig.2 Signal of reflective ultrasonic wave

焊点表面直径测量值与功率百分比之间的关系如图4 所示。可知,随着热输入量的增加,接头表面尺寸随即增大,当脉冲功率百分比为26%时,焊点表面直径达到最大值0.625mm。

2 工艺参数对焊点力学性能的影响

焊点的力学性能是构件关注的重点,其力学性能影响到构件的使用性能,同时依据力学性能对工艺参数进行优化。

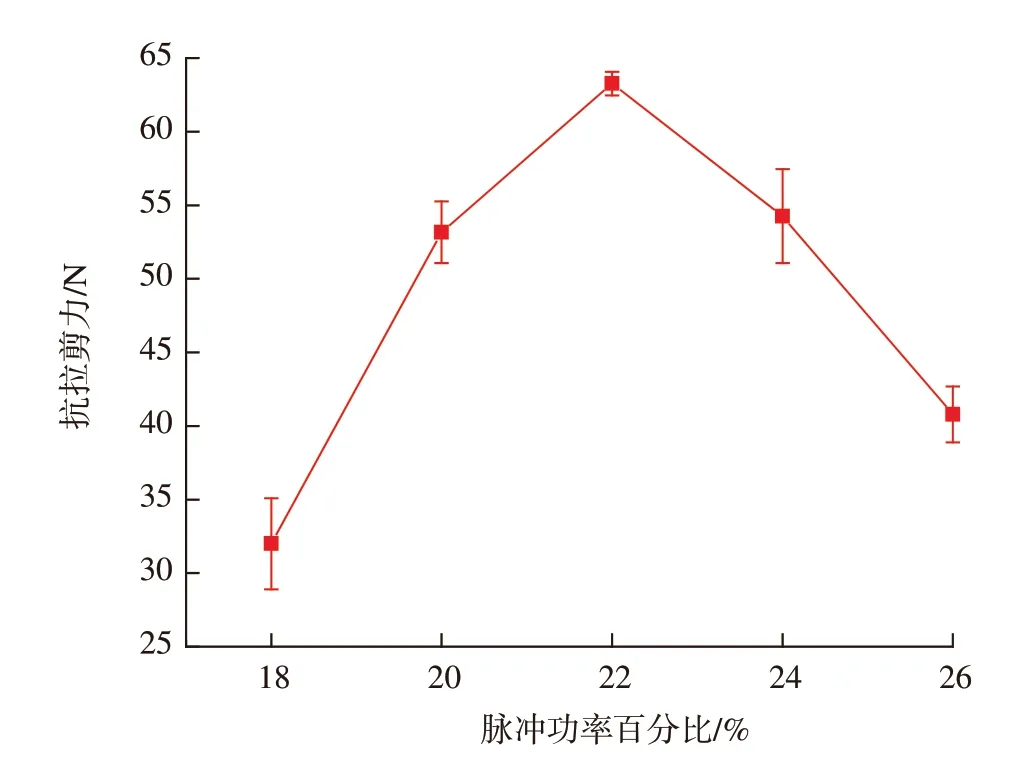

在脉冲宽度为5.0ms 时,脉冲百分比和抗拉剪力的关系如图5 所示,改变脉冲功率百分比,其抗拉剪力随着功率百分比的增加先增大后减小,当脉冲功率百分比为22%时,抗拉剪力达到最大值63.0N。

依据力学性能,得出激光点焊制造的优化工艺参数为脉冲功率百分比22%、脉冲宽度5.0ms,抗拉剪力达最大值63.0N。

图3 焊点表面形貌Fig.3 Surface morphology of joints

3 最优工艺条件下的微观组织

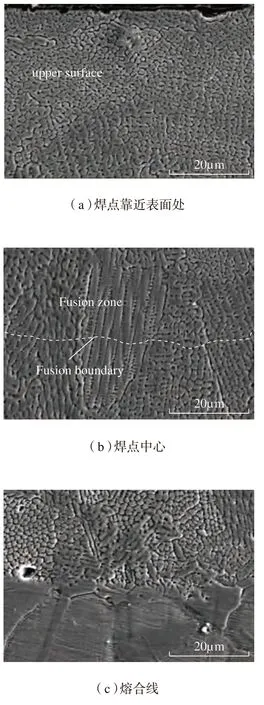

焊点截面整体形貌如图6 所示,整个焊点熔合区呈碗型,热影响区不明显,主要分为靠近表面区、焊点中心区、熔合边界和母材区4 个部分。

图4 焊点表面尺寸与脉冲功率之间的关系Fig.4 Relationship between diameter of joint surface and pulse power

图5 脉冲功率和抗拉剪力的关系Fig.5 Relationship between pulse power and tensile shear force

图6 焊点截面图Fig.6 Cross-section of joint

通过放大图6 各部分区域得到图7所示的焊点局部放大图,图7(a)为靠近表面处,出现大量细小的组织,这是由于激光焊接速度非常快、能量密度大、热输入量小,从而使得母材快速冷却所致。随着位置远离母材,如图7(b)所示,温度梯度减小到有利于柱状晶的生成,当到达焊缝中心时,由于焊缝中心的温度分布均匀,温度梯度相对熔合区来说进一步减小,液相中形成很宽的成分过冷区,此时不仅在结晶前沿形成树枝状结晶,同时也能在液相的内部生核,产生新的晶粒,这些晶粒的四周不受阻碍,可以自由成长,形成等轴晶。图7(c)为熔合区和母材交界处,由个别气孔生成。

图7 图6中各部分区域局部放大图Fig.7 Microstructure in high magnification of joint cross-section in Fig.6

4 接头力学性能的分析

结合面处焊点直径一定程度上代表了焊点的力学性能。在工业生产中,为了保证止推箔片的焊接质量,需要对每个焊点进行质量评估,超声波浸液检测的方法是一种有效的无损检测方法,通过该检测结果判别焊点的性能。利用超声检测点焊接头的结合面尺寸与人工测量进行对比,不同热输入条件下的结合面的检测如图8 所示。

图9 为在脉冲宽度为5.0ms 时,不同脉冲功率条件下的结合面直径的超声测量值及实测值。结果表明,超声检测结果和金相试验中测量结果基本一致。

对比图5 与图9 可以发现,随着热输入的增加,结合面上的焊点直径随之增加,但接头的力学性能却是先上升后下降。因此,单纯由结合面上的焊点直径来判别接点的强度是不全面的。为此,对接头力学性能下降的原因进行分析。图10(a)为脉冲宽度t=5.0ms、脉冲功率百分比16%时,底部结合面处断口整体形貌和局部放大图;图10(b)为t=5.0ms、脉冲功率百分比22%时,底部结合面处断口整体形貌和局部放大图。由图10(a)可知,在热输入量较小时,断裂发生在结合面表面处,出现许多小的解理台阶。当热输入量增大,出现明显的河流花样,且解理台阶尺寸更小,密度更大。

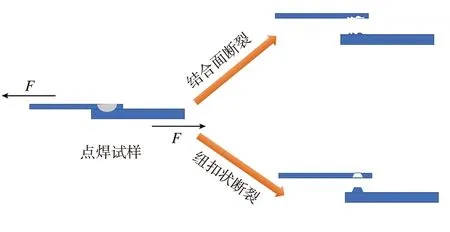

通过断口分析可以看出,接点的断裂有两种模式,分别为结合面断裂和纽扣状断裂,如图11 所示。

图8 焊点结合面超声检测图Fig.8 Diagram of interface in ultrasonic testing

图9 人工测量和超声检测结合面尺寸对比Fig.9 Comparison of combined surface dimensions for manual measurement and ultrasonic testing

图10 不同脉冲功率下断口形貌Fig.10 Fracture morphology under different pulse

图11 两种断裂模式Fig.11 Two fracture patterns

在热输入量较低时,由于上下箔片结合面较小,熔合程度较浅,故断裂发生在结合面表面;当热输入量较高时,熔深变大,结合面上的焊点直径也随之增大,在拉剪力的作用下,呈现纽扣状断裂,该情况下接点的强度主要取决于较薄母材的抗拉剪力。当然,过大的能量输入也会导致焊点区域出现气孔、焊点凹陷[11],这些也会导致焊点的抗拉剪力下降。

结论

在止推箔片轴承制造过程中,采用脉冲激光焊接工艺对表面带特氟龙涂层的0.13mm 厚的 GH4145高温合金进行搭接焊接,研究结果表明:

(1)随着脉冲功率的增加,焊点表面直径增大,中间略微凹陷,最大直径为0.625mm。

(2)在焊接工艺参数t=5.0ms、P=22%时,点焊接头的抗拉剪力达最大值63.0N,此时断口区出现凸台,模式为纽扣状断裂,熔合区有明显河流花样,解理台阶密度大。

(3)焊点截面靠近上表面处为细小等轴晶,中部出现树枝状结晶。

(4)超声波浸液检测能够精确测定界面的尺寸,可以用于止推箔片制造质量的对比分析。但是,界面尺寸和抗拉剪力不完全成正比关系,主要与断裂模式有关。