单齿复合冲击切削破岩机制及其与扭转冲击的对比

刘伟吉, 曾义金, 祝效华, 丁士东

(1.页岩油气富集机理与有效开发国家重点实验室,北京100083;2.西南石油大学机电工程学院,四川成都 610500)

现阶段,世界范围内PDC钻头的进尺量已经占到钻头总进尺量的90%以上,然而目前研制出的PDC钻头主要适用于软到中硬的均质地层,当钻遇深部非均质硬地层时,出现钻齿难吃入、易磨损和断裂等问题[1-2]。扭转冲击钻井工具的诞生[3-4],使PDC钻头以较快速度钻进深部硬地层成为可能。复合冲击是在扭转冲击的基础上再在轴向方向施加高频冲击,即在PDC钻头旋转的同时在扭转方向和轴向方向对岩石进行高频冲击。查春青等[5-7]针对传统旋冲钻井和扭冲钻井在钻头匹配性及地层适应性方面存在的局限性,开发了可实现扭向反转冲击联合轴向脉动冲击的新型复合冲击钻具;王勇等[8]根据水力脉冲激发钻头冲击振动的原理,提出自激振荡式脉冲激发PDC钻头轴扭联合冲击的钻井新技术;李相勇[9]研制出了一种复合冲击钻井工具,该工具通过多维振动的方式达到辅助钻头破岩的效果,能够有效解决深井提速问题;闫炎等[10]发现相较于常规PDC破岩,复合冲击钻井方式产生的岩屑粒径更大,破岩效率更高;李玉梅等[11]研究了切削齿在受转速、钻压、交变冲击扭矩、交变冲击力等多载荷耦合作用下的复合冲击动态破岩方式及破岩效果。李思琪等[12]基于弹性力学和冲击力学理论,建立了复合载荷作用下压头的破岩模型。笔者对复合冲击切削作用下的破岩提速机制及其与扭转冲击破岩技术的区别进行研究,在室内试验的基础上基于有限元方法建立单齿复合冲击切削岩石的拟三维数值仿真模型,研究复合冲击作用下钻齿切削岩石过程中的岩屑形成及破岩比功等问题,并与扭转冲击切削做相应对比分析。

1 单齿复合冲击切削模型的建立

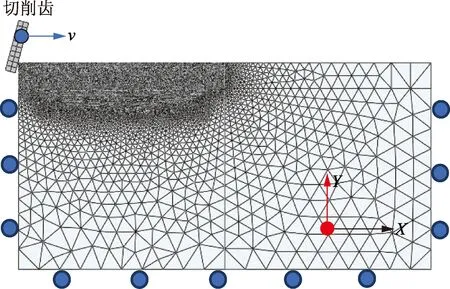

复合冲击切削破岩是在扭转冲击切削破岩的基础上再施加一个轴向方向的高频冲击。在之前研究的基础上[13-15]建立单齿复合冲击切削破岩的数值仿真模型,如图1所示。岩石模型长40 mm,高20 mm,网格类型采用四面体类型,即C3D6。岩石模型左右两个面在x方向被约束,下表面在y方向被约束,前后两个面在z方向被约束,岩石模型考虑成一个平面应变的问题。常规切削情况下,钻齿以0.1 m/s的恒定速度v沿x轴方向切削岩石,切削深度为0.2~1.5 mm。如果在扭转冲击切削情况下,切削深度和速度不变,扭转冲击器会周期性的给钻头一个扭转方向冲击力使钻头切削齿产生一个周期性的脉冲速度。在复合冲击切削情况下,冲击器会在扭转方向和轴向给钻头一个冲击力使钻头切削齿在这两个方向产生一个周期性的脉冲速度。在本文复合冲击切削模型中,给钻齿在扭转方向和轴向施加一个周期性的速度脉冲,冲击时间为2 ms。

图1 岩石切削破岩数值仿真模型Fig.1 Numerical simulation model of rock cutting

2 单齿复合冲击切削硬岩结果

在数值模拟中,轴向冲击幅值定义为位移值(2 ms内轴向冲击位移),扭转冲击幅值定义为最大冲击速度与切削速度的比值,冲击频率简化为冲击次数。以硬岩(雅安花岗岩)作为研究对象,进行复合冲击切削破岩的数值模拟研究,雅安花岗岩的物理参数:抗压强度为126.519 MPa,抗拉强度为6.678 MPa,弹性模量为31 783 MPa,泊松比为0.118,内聚力为13.7 MPa,内摩擦角为45.29°。

2.1 切削深度的影响

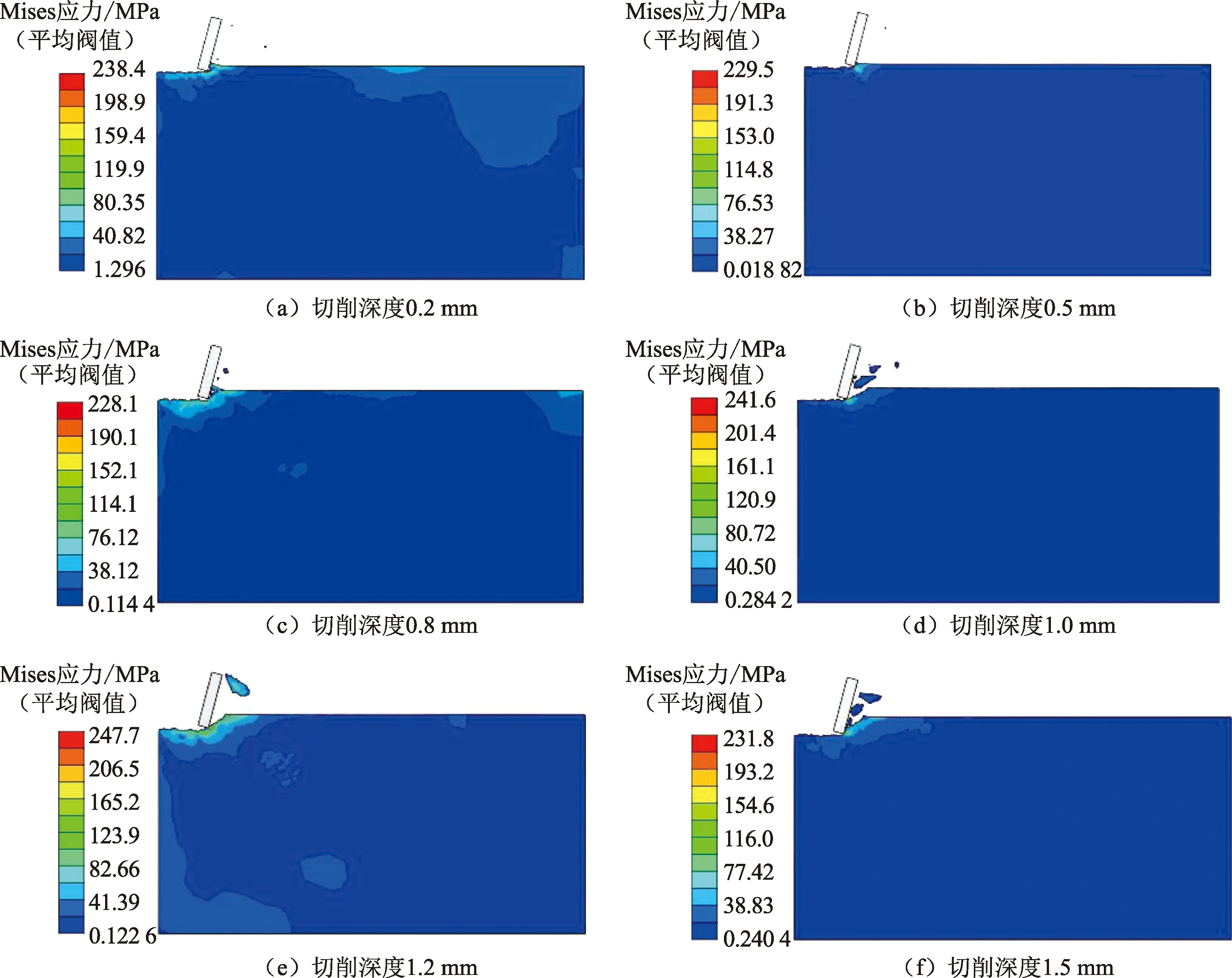

不同切削深度下,单齿复合冲击切削破岩数值模拟结果如图2所示。其中轴向冲击幅值为0.2 mm,扭转冲击幅值为1.2。由图2可知,当切削深度较小时,没有大块岩屑生成,被切削的岩石单元完全损伤失效,表现为塑性破碎;随着切削深度的增大,伴随着大块岩屑的生成并脱落岩石本体,岩石表现为脆性破碎。也就是随着切削深度的增大,岩石的破坏形式从塑性破碎向脆性破碎转变。

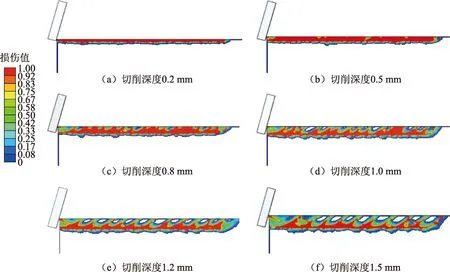

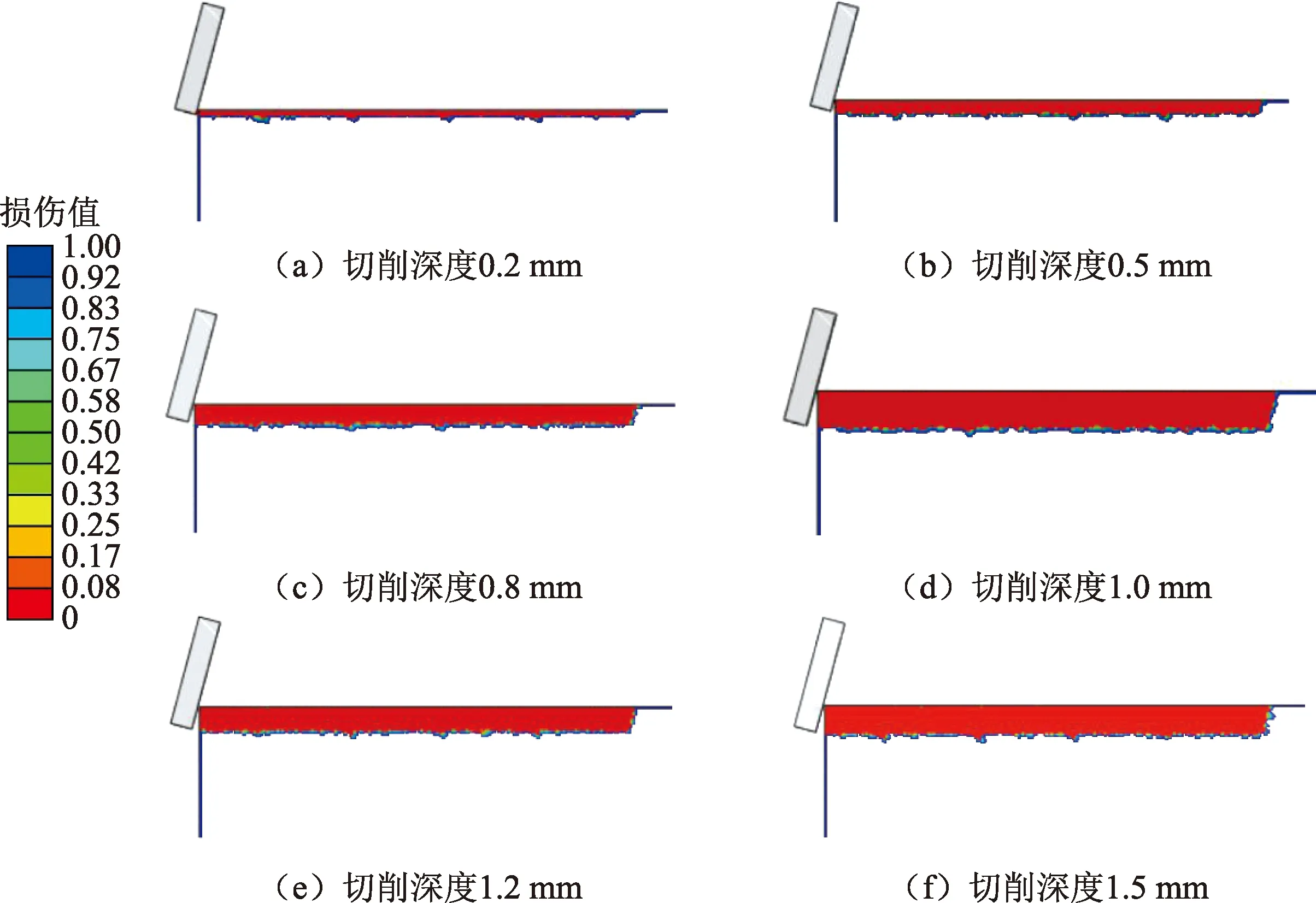

复合冲击切削在不同切削深度下岩石的损伤和岩屑生成情况如图3所示。其中红色区域为岩石损伤值为1的情况,表示岩石单元在钻齿的切削作用下刚度完全退化。由图3可知,当切削深度为0.2和0.5 mm时,几乎没有块状岩屑生成,岩石与切削齿接触的区域刚度完全退化,呈现塑性破碎。当切削深度为0.8 mm时,复合冲击切削岩石开始出现少量块状岩屑的情况,随着切削深度的增大,岩屑数量和大小都随着增大。

图2 复合冲击不同切削深度下岩石的破碎情况(雅安花岗岩)Fig.2 Rock failure mode of composite impact cutting under different cutting depths (Yaan granite)

图3 不同切削深度下岩石的损伤和岩屑的生成情况(雅安花岗岩)Fig.3 Rock damage and chips formation process under different cutting depths (Yaan granite)

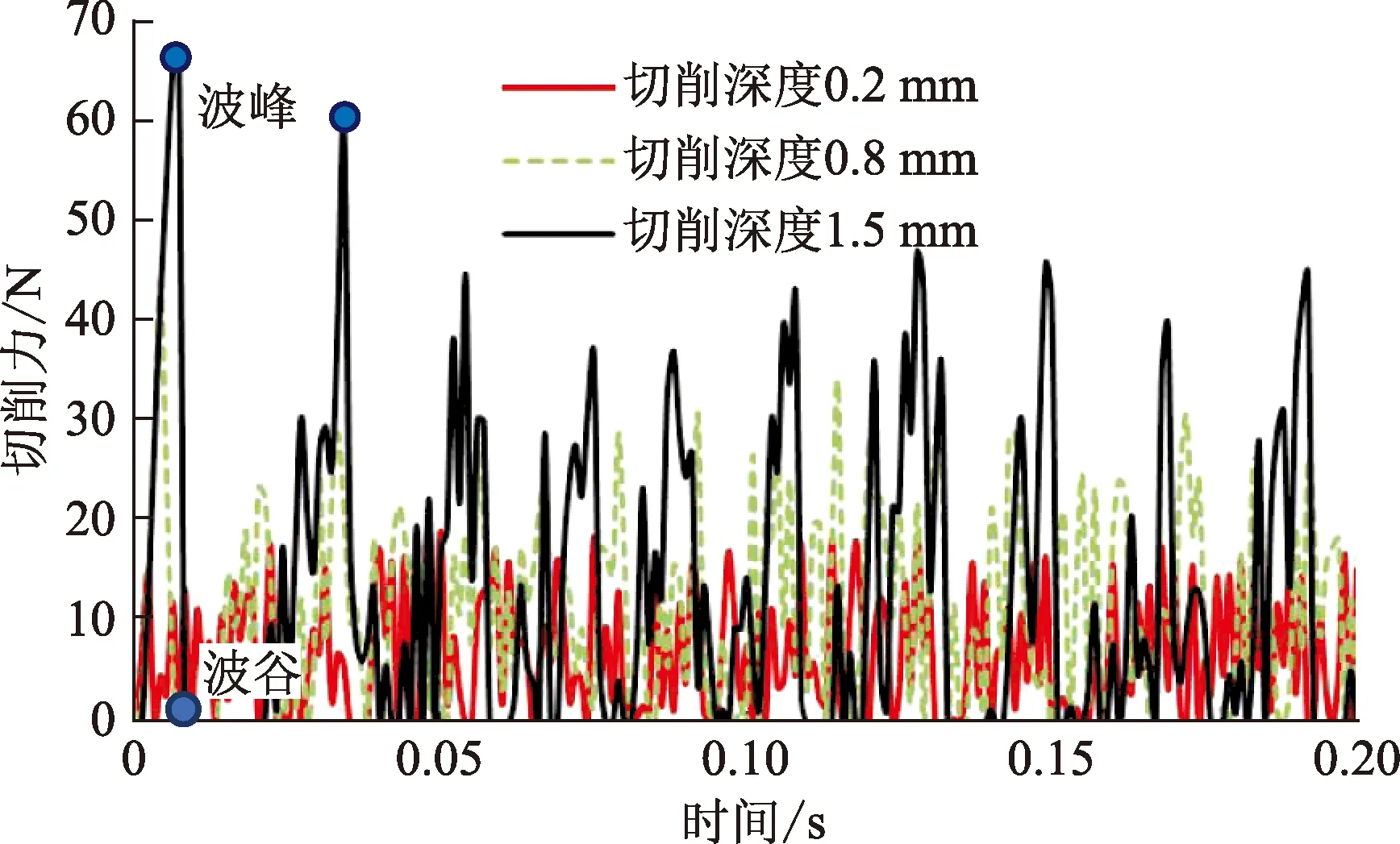

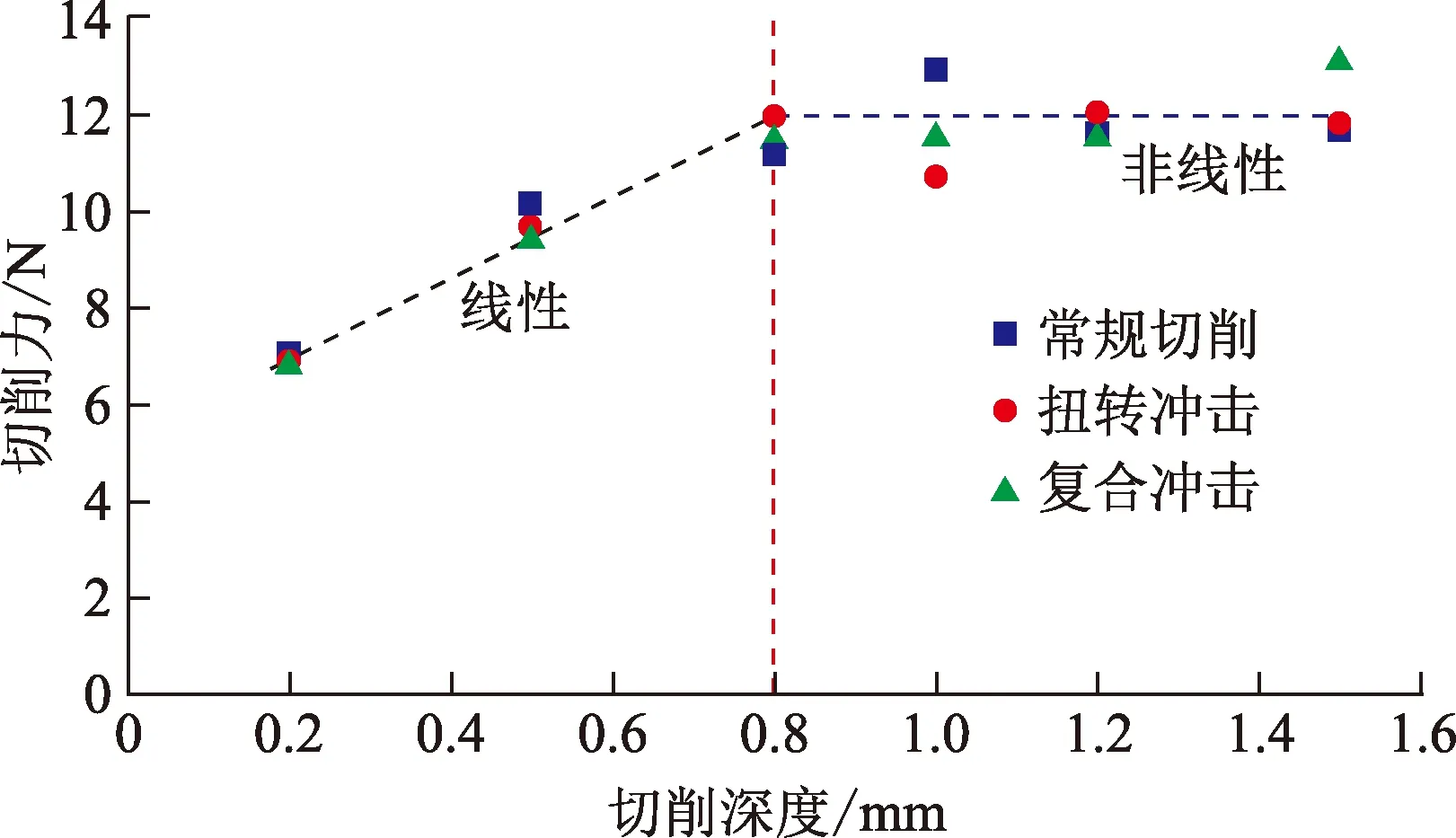

复合冲击破岩下,不同切削深度切削力随切削时间的变化如图4所示。切削力随切削时间呈现连续波动状态,切削力峰值对应切削齿吃入岩石、岩石吸收切削功的过程,切削力谷值对应岩屑形成并脱离岩石本体的过程,切削深度越小切削力的波动幅值越小。不同切削深度下扭冲破岩和复合冲击破岩切削力平均值对比如图5所示。切削深度较小时,切削力随切削深度的增大几乎呈线性增长的趋势,但随着切削深度的继续增大两者的非线性关系开始显现。

图4 不同切削深度对应的切削力随时间的变化规律(雅安花岗岩)Fig.4 Cutting force responses monitored under different cutting depths (Yaan granite)

图5 不同切削深度下常规、扭转冲击破岩和复合冲击破岩切削力平均值对比(雅安花岗岩)Fig.5 Average cutting force of traditional cutting, torsional impact cutting and composite impact cutting under different cutting depths (Yaan granite)

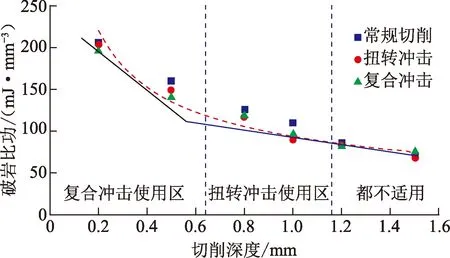

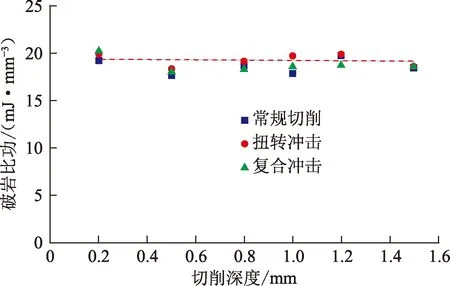

图6为不同切削深度下常规切削、扭转冲击切削以及复合冲击破岩的破岩比功对比情况。由图6可知,3种破岩方式下,破岩比功都随切削深度的增大而减小,并且减小幅值逐渐降低,两种冲击破岩方式相比常规切削破岩能提高破岩效率。当切削深度较小(小于0.6 mm)时,复合冲击破岩方式相比扭转冲击破岩方式的破岩比功要小,说明复合冲击破岩在切削深度较小时相比扭转冲击破岩更有提速效果;但是随着切削深度的增大,复合冲击破岩方式的破岩比功要大于扭转冲击破岩,在切削深度为中等切深(0.6~1.2 mm)时,复合冲击相比扭转冲击没有提速效果;当切削深度较大(大于1.2 mm)时,两种冲击破岩方式相对于常规切削破碎没有提速效果。由此根据切削深度给出最佳的破岩方法,在切削深度较浅时推荐使用复合冲击破岩技术;当切削深度为中等深度时推荐使用扭转冲击破岩技术;当切削深度较大时两种破岩方式不再有提速效果。产生这种现象规律的主要原因是,当切削深度较小时,岩石在钻齿切削作用下主要以塑性破碎为主,复合冲击技术能在一定程度提高钻齿的侵入能力增加切削深度提高岩石的脆性破碎;当切削深度为中等切深时,钻齿的轴向冲击不能造成破碎坑,而是冲击能被岩石吸收,所以相比扭转冲击破岩消耗的能量更大,破岩效率更低;当切削深度较大时,岩石发生以脆性破碎为主的破碎形式,两种冲击破岩方式对于提高岩石脆性破碎的程度效果已经不大,因此表现为破岩比功没有明显区别。

图6 不同切削深度下常规、扭转冲击以及复合冲击破岩比功对比(雅安花岗岩)Fig.6 Mechanical specific energy of traditional cutting, torsional impact cutting and composite impact cutting under different cutting depths (Yaan granite)

2.2 轴向冲击幅值的影响

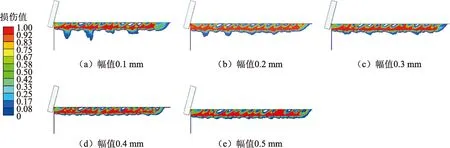

不同轴向冲击幅值下岩石的破碎情况如图7所示。扭转方向的冲击参数保持一致,切削深度为1 mm,切削速度为0.1 m/s。随着轴向冲击幅值的增大,切削齿对岩石产生的损伤也变得更加明显,轴向冲击产生的能量被岩石内部吸收,没有形成有效破碎。轴向冲击幅值为0.1、0.2、0.3、0.4和0.5 mm对应的破岩比功分别为98.2 、102.4、102.9、103.4.8和105.9 mJ/mm3。计算结果表明,轴向冲击幅值为0.1 mm时破岩比功最小,破岩效率最高;轴向冲击幅值为0.5 mm时破岩比功最大,破岩效率最低。随着轴向冲击幅值的增大,破岩效率有降低的趋势,因此轴向冲击幅值不宜过大。

2.3 轴向冲击频率的影响

不同轴向冲击频率下(扭转方向冲击频率一定,冲击频率简化为冲击次数)的岩石破碎情况如图8所示。由图8可知,不同轴向冲击次数下,岩石的失效形式有较大差别,当冲击次数为1时,钻齿切削在前段部分会引起大块岩屑的生成,但是在后段的切削中没有岩屑生成,岩石呈现塑性破碎,而轴向冲击次数为2和3时,岩石发生塑性破碎的区域相比1次时小。轴向冲击次数为1、2、3、4、5对应的破岩比功分别为118.8 、96.5、94、97.4和106.2 mJ/mm3。冲击次数为1和5时对应的破岩比功最大,冲击次数为3时对应的破岩比功最小。

图7 不同轴向冲击幅值下岩石的破碎情况(雅安花岗岩)Fig.7 Rock failure mode under different axial impact amplitudes (Yaan granite)

图8 不同轴向冲击频率下岩石的破碎情况(雅安花岗岩)Fig.8 Rock failure mode under different axial impact times (Yaan granite)

3 单齿复合冲击切削软岩结果

以软岩(南充砂岩)进行单齿复合冲击切削破岩数值模拟研究。南充砂岩的物理参数:抗压强度为50.565 MPa,抗拉强度为2.836 MPa,弹性模量为5 220 MPa,泊松比为0.111,内聚力为11.69 MPa,内摩擦角为35.45°。图9为冲击4次、轴向冲击幅值为0.2 mm时不同切削深度下单齿复合冲击切削南充砂岩的结果。由图9可知,不同切削深度下,单齿复合冲击切削南充砂岩呈现塑性破碎,相比花岗岩在复合冲击切削情况下会生成大量岩屑的情况,南充砂岩没有生成大块岩屑。

图9 不同切削深度下软岩的破碎情况(南充砂岩)Fig.9 Rock failure mode of sandstone under different cutting depths (Nanchong sandstone)

图10为不同切削深度下常规切削、扭转冲击以及复合冲击破岩比功对比。由图10可知,在3种不同破岩方式下,切削深度对于破岩比功基本没有影响,没有呈现出花岗岩那样随切削深度增大破岩比功减小的趋势。并且两种冲击破岩方法对于提高南充砂岩的破岩效率没有作用,即扭转冲击破岩和复合冲击破岩相比于常规切削破岩在南充砂岩或者类似于南充砂岩的软地层没有提速效果。

图10 不同切削深度下常规、扭冲以及复合破岩比功对比(南充砂岩)Fig.10 Mechanical specific energy of traditional cutting, torsional impact cutting and composite impact cutting under different cutting depths (Nanchong sandstone)

4 结 论

(1)在硬地层(雅安花岗岩)中,切削深度较浅时岩石发生塑性破碎,切削力随切削深度的增加线性增加;当切削深度超过一个临界值时,岩石发生脆性破碎,切削力与切削深度表现出非线性关系;复合冲击切削作用下岩石相比常规切削更易发生脆性破碎(体积破碎)形成大块岩屑,能够提高破岩效率。

(2)在硬地层(雅安花岗岩)中,切削深度较浅(小于0.6 mm)时推荐使用复合冲击破岩技术;当切削深度为中等深度(0.6~1.2 mm)时推荐使用扭转冲击破岩技术;当切削深度较大(大于1.2 mm)时两种破岩方式都不再具有提速效果。

(3)在硬地层中,轴向冲击幅值和频率对破岩效率的影响程度较大,存在一个最优值,要根据具体的地层确定冲击频率和幅值,但轴向冲击幅值不宜过大。

(4)在软地层(南充砂岩)中,复合冲击切削作用下岩石呈现出塑性破碎,不会像硬地层岩石那样出现脆性破碎而形成大块岩屑;在软地层中扭转冲击切削和复合冲击切削对破岩效率的提高基本没有作用,因此这两种冲击破岩技术不适用于软地层。