适于含碳伴生气处理的低温深冷回收工艺改进

王海琴, 范明龙, 张足斌, 王 策, 王 楠

(1.山东省油气储运安全重点实验室,山东青岛266580;2.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580;3.中国海油气电集团技术研发中心,北京 100028;4.镇海石化工程股份有限公司,浙江宁波 315020)

1 CO2-C2H6共沸特性与分离方法

1.1 CO2-C2H6共沸特性

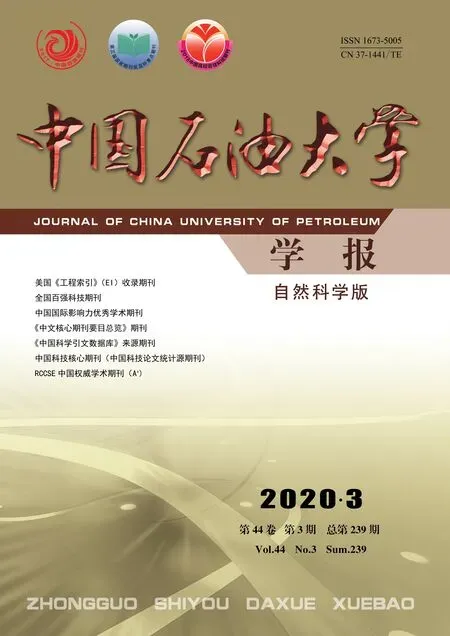

采用PR状态方程进行CO2-C2H6共沸特性分析。图1为压力为2.8 MPa时,CO2-C2H6体系的T-xy相图。由图1可以看出,随着精馏温度降低到-13.5 ℃时,CO2-C2H6体系出现了共沸点,此时形成CO2-C2H6共沸物且摩尔组成为0.678 CO2和0.322 C2H6。共沸物是两组分或多组分的液体混合物,在恒定压力下沸腾,此时气相与液相有完全相同的组分与沸点,不能通过常规的精馏或分馏方法[13]进行分离。

图1 CO2-C2H6体系的T-xy相图Fig.1 T-xy diagram of CO2-C2H6 system

1.2 CO2-C2H6共沸物分离方法选取

1.2.1 变压精馏法

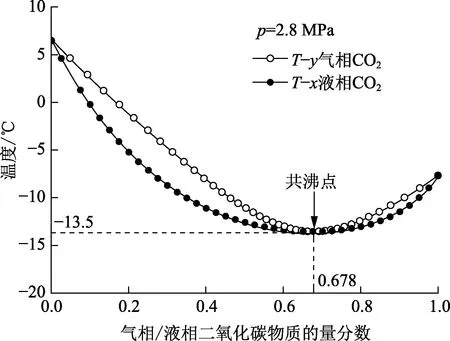

图2 不同压力下CO2-C2H6体系的三维相图Fig.2 TP-xy diagram of CO2-C2H6 system at different pressures

变压精馏[14-15]利用二元混合物系对拉乌尔定律产生偏差的特点,改变压力可以打破常压下形成的二元共沸点或改变其共沸物组成,通过变压精馏可以在塔顶或塔底得到一个高纯度组分。图2为CO2-C2H6体系的TP-xy相图。由图2可知,随着CO2-C2H6体系压力增大,二氧化碳与乙烷的相对挥发度增大,共沸物组成中二氧化碳的物质的量分数增大,从0.1 MPa变化到4.0 MPa时,共沸物中CO2组分的物质的量分数由0.525增加到0.7;当压力增大到4.0 MPa时,CO2-C2H6体系中仍然存在共沸物,继续增大压力不仅对共沸物组成已无明显的影响,而且还导致共沸物生成温度升高,增大了低温工艺时共沸物生成的风险。该方法对CO2-C2H6体系的分离不彻底,无法获得高纯度的C2H6和CO2,因此变压精馏不适用于CO2-C2H6共沸体系。

1.2.2 萃取精馏法

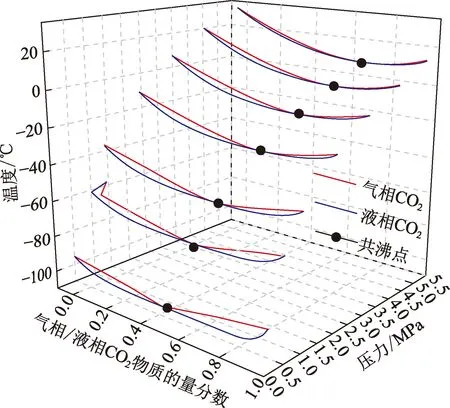

萃取精馏法[16-18]是将添加剂通入萃取精馏塔,通过改变共沸物组分的相对挥发度,即添加剂对重组分的相互作用力大于对轻组分的相互作用力,优先把一种组分从塔底分离出来,另一种组分作为高纯馏出物,达到共沸物分离的目的。根据相似相容的原则,选取乙烷的同系物作为添加剂,可以直接获取添加剂且避免杂质的加入。Hong等[19]提供了n-C5H12-CO2-C2H6的相平衡数据,且n-C5H12与CO2-C2H6共沸成分有足够的沸点差,采用Aspen Plus软件分析n-C5H12作为添加剂的萃取效果。图3为压力p=2.8 MPa时,添加剂n-C5H12的物质的量分数对CO2-C2H6体系的气液平衡的影响。由图3可知,随着n-C5H12物质的量分数增加,二氧化碳与乙烷的相对挥发度增大(图3中黑线箭头所示);当n-C5H12的物质的量分数为0.19时,CO2-C2H6体系的共沸点消失,便可得到高纯度的二氧化碳和乙烷产品。可见,萃取精馏法适用于CO2-C2H6共沸物的分离。

图3 CO2-C2H6-n-C5H12体系的三元相图Fig.3 Ternary diagram of CO2-C2H6-n-C5H12 system

1.2.3 萃取精馏法的添加剂分析

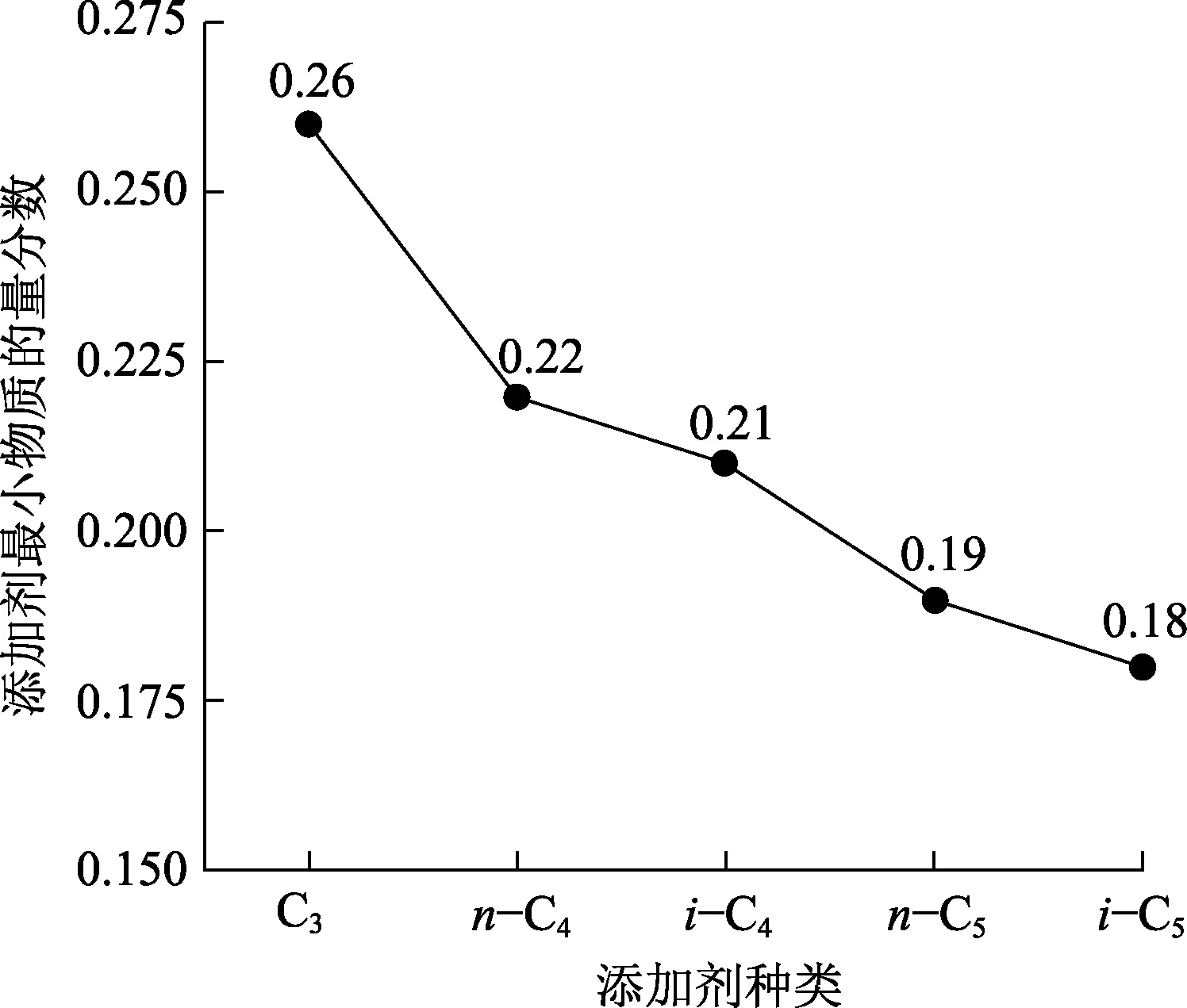

采用与图3相同的方法,分析C3H8、n-C4H10、i-C4H10和i-C5H12分别作为添加剂时打破CO2-C2H6共沸体系所需的最小物质的量分数,结果如图4所示(图4的测试压力与图3的压力一致,即p=2.8 MPa)。由图4可知,单组分轻烃作为添加剂的萃取精馏法均可进行CO2-C2H6共沸物的分离,且打破该二元共沸体系所需添加剂的最小物质的量分数随着轻烃C原子数增加而减少;对于同素异构体轻烃,异构烷烃(沸点高)所需添加剂的物质的量分数小于正构烷烃。此外,由图3和图4的结果可以推断:轻烃的混合物作为添加剂也可以打破CO2-C2H6的共沸混合物。有学者[20-22]研究混合组分添加剂的萃取效果取得了满意的结果。因此在CO2-C2H6共沸物萃取精馏流程的设计研究中,进行了混合添加剂萃取效果分析。

图4 打破CO2-C2H6共沸物所需添加剂的物质的量分数Fig.4 Mole fraction of additive required to break CO2-C2H6 azeotrope

2 萃取精馏流程的设计与优选

2.1 状态方程选取

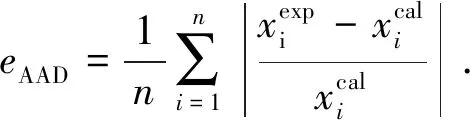

汽液平衡热力学模型的准确选取对于萃取精馏流程的设计、操作和优化有重要的指导作用,但是萃取精馏过程的复杂性以及低温操作特性,并且涉及到多组分,单靠试验数据无法满足工程实际应用的要求[23-25]。因此利用Aspen Plus的物性数据回归系统[26]对试验数据进行回归,而物性方法的准确选择又是决定模拟结果准确性的关键步骤。物性方法的选择取决于物系的非理想程度和操作条件,即根据物系的特点和操作温度、压力进行选择。对于非极性体系CO2-C2H6,适宜采用状态方程(equation of state,简称EOS)进行气液平衡试验数据的回归,并采用平均绝对误差(average absolute deviation,简称AAD)的方法进行状态方程的选取,表示为

深圳盐田区图书馆是国内首个“智慧图书馆”,图书馆智慧平台由智慧资源系统、智慧感知系统、智慧服务系统和智慧管理系统组成,它通过主动感知图书馆的人和资源,使图书馆的资源、馆员与读者之间达到充分的互动、互联、互通,实现读者的全开放、资源全透明、服务全可预知。

(1)

表1给出了RK、SRK和PR状态方程回归CO2-C2H6体系气液平衡数据的结果。由表1可知,PR状态方程的气相与液相的平均绝对误差最小。因此采用PR状态方程进行CO2-C2H6萃取精馏流程模拟。

表1 不同状态方程对应的平均绝对误差

2.2 萃取精馏流程设计

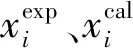

图5为现役低温深冷回收工艺脱甲烷塔之后部分的工艺及其运行结果。图5中,脱乙烷塔、脱丙烷塔、脱丁烷塔的塔底压力分别为2.76、1.21、0.81 MPa。由图5可知,脱乙烷塔(DEC)塔顶馏出物中,CO2和C2H6组分分别占22.38%和77.58%(物质的量组成),乙烷产品的纯度远低于该工艺的乙烷产品设计规格要求(乙烷产品纯度不低于95%),原因在于在脱乙烷塔的中上部存在CO2-C2H6共沸物生成现象,阻碍了乙烷的进一步分离与提纯。因此考虑在DEC的上游增加萃取精馏塔(EDC)进行CO2-C2H6共沸物的分离。

设计的萃取工艺流程如图6所示。EDC进料物流来自于脱甲烷塔(DMC)底的出流物流,EDC塔顶馏出高纯度CO2产品,塔底馏出的混合物——C2H6和C3+较重的轻烃作为DEC的进料物流;DEC塔顶馏出高纯度乙烷产品,塔底馏出物后续在脱丙烷塔(DPC)和脱丁烷塔(DBC)顺序进行丙烷和丁烷的回收。采用Aspen Hysys模拟软件进行萃取精馏流程的模拟优化计算,并根据液化石油气规范[28]对萃取精馏流程作统一规定: EDC塔顶的二氧化碳产品的纯度为0.95;DEC塔顶的乙烷产品的纯度为0.96;DPC塔顶的丙烷产品的纯度为0.98;DBC塔顶的丁烷产品的纯度为0.95;DEC、DPC和DBC操作参数的规定保持与现役流程一致。

图6 低温萃取精馏流程Fig.6 Cryogenic extractive distillation process

2.3 萃取精馏流程优选

精馏是重要的分离技术,其工业用途广泛,效益显著,但其能源需求超过工厂运营成本的50%[29]。萃取精馏塔可以通过优选合适的添加剂和适当增加塔板数目来降低分离过程中的能耗。但塔板数目增加,在降低萃取精馏塔操作成本的同时,也增大了设备投资成本。因此以年总成本[30](TAC)为目标函数进行了纯组分添加剂(pure component additive,简称PCA)流程和混合组分添加剂(mixed component additive,简称MCA)流程的经济性评价。

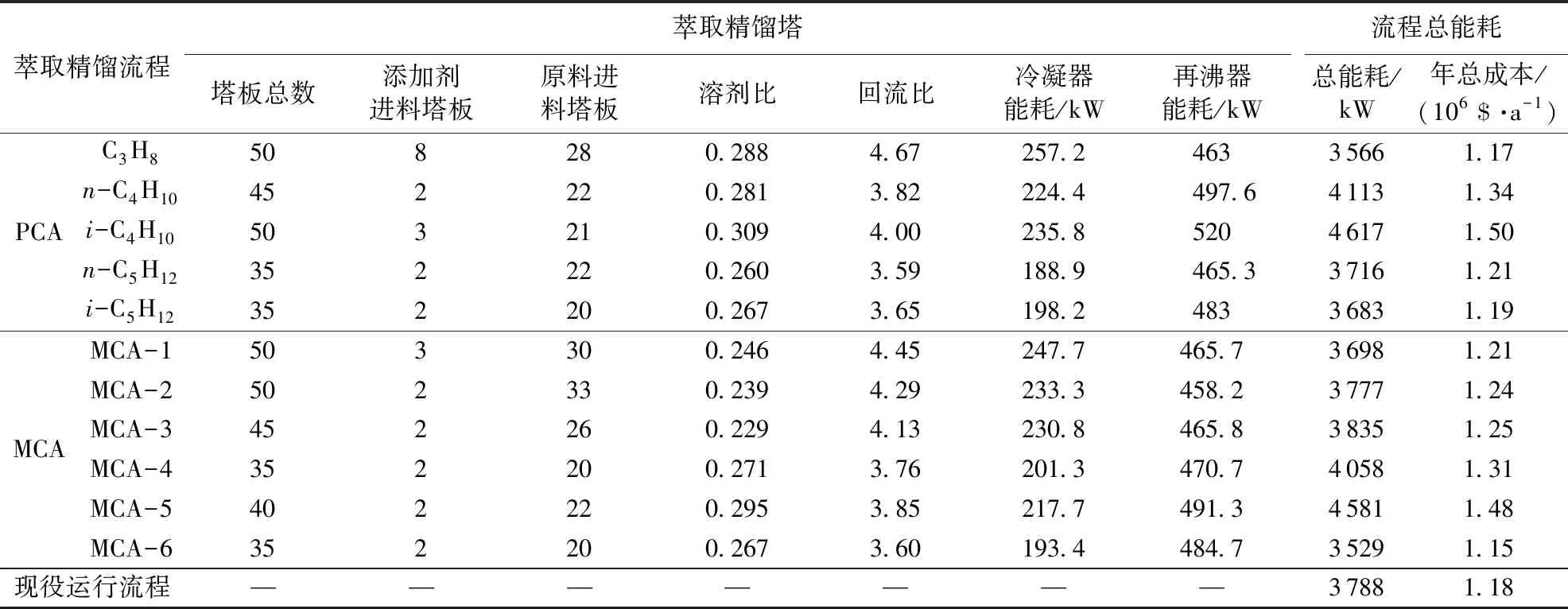

表2为优化出的纯组分添加剂(C3H8、n-C4H10、i-C4H10、n-C5H12和i-C5H12)和混合组分添加剂(图7)的最佳设计方案以及相应的工艺操作参数。其中混合组分添加剂的配比原则如下:

(1)MCA-1、MCA-2、MCA-3和MCA-4遵照C3H8逐渐减少以及n-C4H10、i-C4H10、n-C5H12和i-C5H12等分的配比原则;

(2)MCA-5和MCA-6遵照n-C4H10&i-C4H10和n-C5H12&i-C5H12同素异构体等分的配比原则。

表2 萃取精馏流程的设计方案

图7 混合添加剂组分构成Fig.7 Composition distribution of MCA

由表2可知,纯组分添加剂流程时,C3H8作为添加剂的低温萃取精馏流程所需要的总能耗和相应的TAC最小;混合组分添加剂流程时,对比MCA-1、MCA-2、MCA-3和MCA-4发现:随着混合添加剂中C3H8物质的量分数减少,流程所需的总能耗和TAC逐渐增大;当混合添加剂为MCA-6(其组成为物质的量分数均为0.5的n-C5H12和i-C5H12)时,所需的总能耗和TAC最小,由此可得混合添加剂工艺的经济效益高于纯组分添加剂,与现役运行的低温深冷回收工艺相比,TAC降低2.54%,总能耗降低6.84%,乙烷产品纯度由77.58%提高到96%,完全满足油气田液态乙烷产品要求[6]。

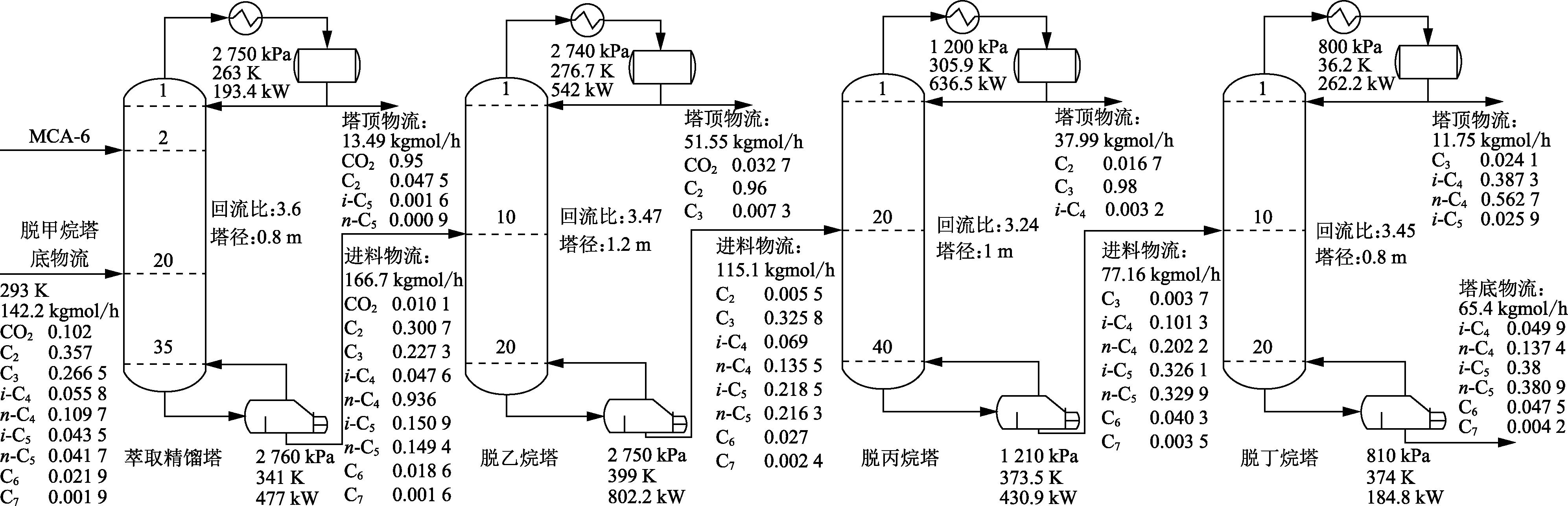

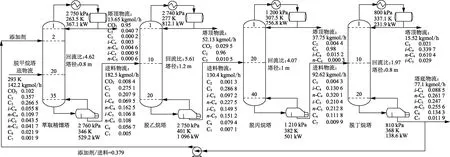

2.4 自循环混合添加剂萃取精馏流程设计

由图6所示的低温萃取精馏流程可知,脱丁烷塔底的产物主要组成为C4和C5的烃组分,且C5组分的占比最高,是与混合添加剂MCA-6最为接近的流程自产产品,作为添加剂供应便利且流程改进最简便,因此考虑将部分脱丁烷塔塔底产物回流至萃取精馏塔,作为打破CO2-C2H6共沸物的混合添加剂,流程设计及运行结果如图8所示。该流程实现了添加剂的自取回收和循环使用。图9为低温萃取精馏流程的经济性比较。与图6所示的MCA-6添加剂流程相比,在保持相同产品纯度要求的情况下,图8所示的自循环添加剂低温萃取精馏流程其总能耗和年总成本分别增大了17.74%和25.22%。分析认为:图8中作为添加剂的脱丁烷塔塔底物流中,C5组分物质的量分数(0.502 6)比混合添加剂MCA-6的C5物质的量分数(100%)减少,虽然增加了C4组分物质的量分数,但相比于MCA-6添加剂,其萃取能力降低,需加大流量才能达到规定的处理指标。(2)自循环流程的添加剂/进料的比值由MCA-6的0.267增大到0.379,即流程的处理量增大,导致整个流程的能耗有所增大;但该流程的改进简单方便且流程短,便于现场实现,且生产产品质量高,萃取分离CO2-C2H6共沸物所需添加剂为流程自产产物,供应便利。综合来看,改进工艺具有很好的实用性和应用价值。

图8 自循环混合添加剂低温萃取精馏流程Fig.8 Cryogenic extractive distillation process with mixed component additive

图9 低温萃取精馏流程经济性对比Fig.9 Economic comparison of cryogenic extractive distillation process

3 结 论

(1)采用PR热力学模型设计的纯组分和混合组分低温萃取精馏流程均实现了二氧化碳和乙烷产品的高纯度双回收。与现役流程相比,实现了95%纯度CO2以及96%纯度C2H6的产品回收,乙烷产品的纯度提高了24.3%。

(2)采用以年总成本TAC为经济评价标准,优化出萃取精馏流程的最佳设计方案以及相应的工艺操作参数。当添加剂为纯组分时,C3H8作为纯组分添加剂的四塔萃取精馏流程的TAC最小;当添加剂为混合组分时,MCA-6作为添加剂的四塔萃取精馏流程的TAC最小,为设计的最佳萃取精馏流程,其经济效益最好,相比于现役低温深冷回收工艺TAC降低2.54%。

(3)相比于最佳萃取精馏流程,改进的添加剂循环流程实现了添加剂的循环利用,在达到同样的高产品纯度同时,流程总能耗和TAC虽有所升高,但该改进流程非常便于现场实现,结合产品效益,更具适用性和高效性。