电子信息用超薄双向拉伸聚酯薄膜生产关键技术

李永荃,汪中祥

(安徽国风塑业股份有限公司,安徽合肥230088)

电子信息技术是当今世界经济社会发展的重要驱动力,电子信息产业是国民经济的战略性、基础性和先导性支柱产业,对于促进社会就业,拉动经济增长,调整产业结构,转变发展方式和维护国家安全具有十分重要的作用。随着电子信息集成度越来越高,新型电子元器件材料逐渐向小型化方向发展,其重要配套材料——电子信息薄膜也必然向着高品质、超薄化方向发展,对薄膜厚度减薄和电气性能等各项指标均提出了更高的要求。目前,国内市场上高性能的电子信息薄膜主要依赖进口,特别是低于4.5 μm 的超薄型电子信息薄膜。本文针对我国超薄电子信息薄膜存在的共性技术难题,对超薄电子信息用聚酯薄膜的关键生产技术进行了研究,成功研发出高性能超薄电子信息用双向拉伸聚酯薄膜。

1 提高薄膜电性能研究

1.1 连续固态缩聚流化床技术提高薄膜介电强度等电性能

聚酯切片容易吸潮,在进入单螺杆挤出机挤出成型以前需要进行结晶干燥,以去除切片中所含的水分。同时,利用连续固态缩聚流化床技术,切片进入流化床第一段后,在160℃下进行预结晶和等温干燥,切片结晶度提高至35%;随后切片进入第二段,在流态热空气下进一步干燥,并除去粉尘;然后切片进入第三段,在150℃下开始连续进行固态缩聚反应,聚酯分子量增加,结晶度超过95%,固态缩聚反应时间20~30 min,切片流出流化床,进入干燥塔。

连续固态缩聚流化床技术可降低聚酯切片中的水分、杂质、游离的二甘醇和端羟基的含量,进一步提高聚酯的分子量,降低聚酯切片中的端羟基(-COOH)和游离二甘醇(DEG)含量,从而提高薄膜的机械强度、耐候性和耐穿刺性,同时提高薄膜的介电强度、体积电阻率及表面电阻率等电气性能。

1.2 降低薄膜电弱点数

电弱点是薄膜的绝缘缺陷,通常指薄膜在连续运行时施加一定的电压,其单位面积被击穿的点数。电弱点数的多少决定了电容器的耐电强度。降低电弱点数有利于减少电容器击穿,提高电容器自愈性。由于成膜性及厚度均匀性难以控制,目前3 μm 及以下的超薄聚酯薄膜的生产通常采用单层结构来提高生产的稳定性。但是,为了提高薄膜的表面粗糙度,防止薄膜卷取缠绕时粘连,通常需要在薄膜中添加40%以上的添加剂。如果采用ABA 三层结构,只需在表层添加70%母料(约占总量的16%)即可达到上述效果。与三层结构相比,单层结构的缺陷在于:单层结构加入添加剂后整个薄膜中都含有添加剂,添加剂不仅添加量大,成本高,更重要的是其不能完全分散开,聚集在薄膜中易形成微小贯穿通道的缺陷,在薄膜的微观区域容易被电气击穿,因此,三层结构薄膜的电气性能优于单层结构薄膜,薄膜电弱点数少于单层薄膜。同时,由于添加剂的聚集、薄膜机械损伤、原料中的杂质、薄膜表面的灰尘均可造成薄膜电弱点数增加。采取以下措施,可以控制薄膜电弱点数:①采用连续固态缩聚流化床技术,可大大降低原料中粉尘、水分、端羧基、二甘醇等杂质含量;②ABA 或ABC三层结构的A、C层辅挤采用双螺杆挤出机,利用双螺杆挤出机的抽真空处理,降低熔体中的水分、可挥发小分子物质;③高精度在线混料系统,高精度失重母料配料技术确保了添加剂高度分散,避免添加剂的聚集;④生产车间采取无尘洁净处理,车间净化等级达10 万级以上。

2 高性能超薄电子信息用双向拉伸聚酯薄膜关键生产工艺

本文所指的超薄聚酯薄膜采取双向拉伸工艺,主要生产步骤如下:

原料→预处理→共挤出→铸片→纵向拉伸→横向拉伸→定型→测厚→牵引收卷→分切→成品。

2.1 超薄生产技术

2.1.1 挤出机螺杆结构优化

因超薄薄膜挤出量小,熔体压力波动易造成挤出量波动,因此传统挤出机螺杆设计不适合超薄膜生产。通过系统分析,对于5.8 m 宽年产4 000 t产量的生产线来说,采用直径150 mm、长径比为33 的屏蔽式螺杆,并对挤出机螺杆进行结构优化,使得原料塑化充分,提高熔体挤出流动的均匀性,实现超薄薄膜生产过程中稳定成膜并厚度均匀。为达到稳定生产的目的,对螺杆结构优化具体措施如下:①降低送料段螺杆长度及螺槽深度。长度由134 cm 降低至119 cm,螺槽深度由2 cm 减少至1.7 cm,减少了螺杆每转的挤出量,由17.2 kg/rpm 减小至13.7 kg/rpm,提高有效挤出量的控制精度;②增加熔融段长度。长度由239 cm 增至254 cm,提高了原料塑化时间,原料塑化更加充分;③熔融段螺槽由宽度渐变式改为深度渐变式,即固液相流道的螺槽宽度不变,深度渐变。其中固相螺槽宽度为10 cm,液相螺槽宽度为5 cm,固相螺槽深度由2 cm 渐变至1.5 mm,液相螺槽深度由1 mm 渐变至1.9 cm。此种设计与熔融段宽度渐变式螺杆相比,由于螺槽宽度不变,原料与料筒的剪切面积保持不变,且原料受热更加均匀,塑化效果良好;④增加计量段混料区长度,降低螺槽深度,减少导流槽数量。混料区长度由30 cm 增加至48.5 cm,深度由0.8 cm 降低至0.7 cm,导流槽数量由6 个减少至4 个。此种设计使得熔体混合更加均匀,压力有效增大且更加稳定。

2.1.2 模头结构优化设计

通过对其他超薄电子信息薄膜生产厂家所使用模头进行深入了解,并结合模头对厚度控制的机理进行综合分析,最终确定的模头类型与传统模头相比,在设计上有两大突出点:①模头螺栓控制精度高。目前国内生产聚酯电子薄膜使用的模头螺栓间距最小为20 mm,但对于超薄型聚酯电子薄膜尤其是3 μm 以下的薄膜,螺栓间距过大,会出现一个螺栓控制范围内厚度既有高点又有低点的情况,难以调节,厚度均匀性差。综合考虑各方面因素,将螺栓间距减小至15 mm。螺栓间距减小,每个螺栓控制的薄膜宽度也会减小,控制精度更高,厚度控制更加均匀;②模头内部结构尺寸优化。由于挤出量小,生产超薄膜用的模头内部流道、腔体及模唇结构设计与传统模头设计相比,尺寸均有所减小,可使熔体在模头内流动更加稳定。同时,由于模头内部结构尺寸相对减小,进入模头熔体管道之前的压力P5 和流道入口处的压力会有效增大。即使在最小挤出量情况下,P5 压力也可达到30 bar 以上(图1),流道入口压力可达到20 bar以上。根据流体动力学原理,在压力过小情况下,熔体会更多地从模唇两侧流出,而中间流出较少(图2)。经过试验论证,当流道入口压力在20 bar 以上时,熔体会从模唇口均匀流出(图3),更加有利于超薄型聚酯信息膜的厚度控制。

图1 熔体管道至模唇出口压力示意图

图2 唇口熔体流动不均匀

图3 唇口熔体流动均匀

2.2 横拉工段洁净度关键工艺控制

薄膜由纵拉进入横拉定型区,由于温度较高(一般在230℃以上),分子链发生断裂,小分子物质发生升华随薄膜进入冷却区,在冷却区聚集形成低聚物,掉落到膜面会严重影响薄膜的电性能。因此,在电子信息聚酯薄膜的生产中,清除横拉内部低聚物非常关键。实验证明,在没有催化剂的情况下,使用直接高温燃烧装置,在 700℃~800℃的高温下,经过数秒钟的停留时间,才能使挥发性低聚物完全分解为无害无臭味的二氧化碳和水蒸气。我公司通过大量的实验研究了解到,低聚物在有催化剂和200℃~400℃温度下就能使其发生反应而分解生成无害无臭味的二氧化碳和水蒸气,通过外部排风循环系统将生成的二氧化碳和水蒸气排出,保持横拉箱内的清洁。

通过与多家催化剂分解装置生产厂家进行技术交流,经过全方面对比各种催化剂分解装置的优缺点,我们选择在横拉定型区风循环过滤器前安装蜂窝形催化剂装置,其装置具有接触面积大、催化剂使用寿命长、反应温度低等优点。

2.3 新型分切双压辊卷绕式收卷技术研究

超薄电子信息膜因为厚度太薄,高速分切收卷时,薄膜会抖动发飘,易卷入过多的空气,导致收卷时会产生折皱,影响产品质量。

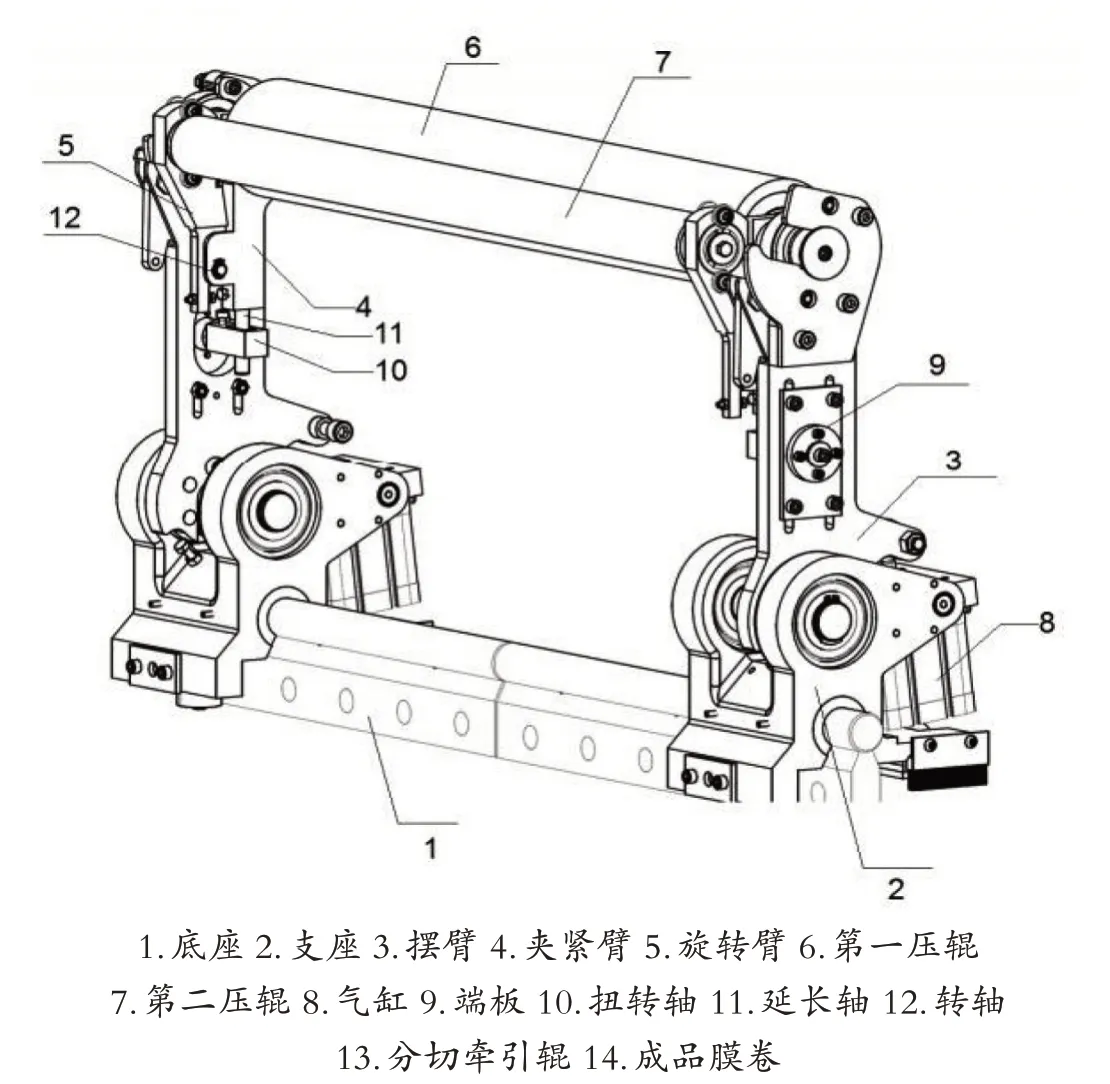

为减少薄膜收卷过程中产生的折皱,研究表明,采取双切双压辊卷绕方法可以实现超薄聚酯薄膜的有效收卷。分切双压辊结构包括底座、支座、摆臂、夹紧臂、旋转臂、第一压辊和第二压辊,如图4所示。

分切双压辊卷绕方式收卷具体步骤如下:先将薄膜从分切牵引辊的下端引出,并从下端缠绕到直径较大的第一压辊底部,再将缠绕到第一压辊底部的薄膜从第一压辊上端引出,并从上端缠绕到直径较小的第二压辊上部,同时将缠绕到第二压辊上部的薄膜从第二压辊下端引出,并从下端缠绕到成品膜卷上。

图4 分切双压辊的结构示意图

该种收卷方式增加薄膜牵引过渡至收卷之间的路径,并缩短辊与辊之间的间隙;在结构上增加了薄膜与过渡辊上的包角;双压辊当中的小压辊也就是与成品接触的辊子,直径变小后与成品的接触面积变小了,就会大大减小空气的卷入量,让薄膜平整附着在压辊上,保障收卷过程中没有过多的空气卷入当中,提高产品质量。

3 结论

经过设备改造以及多次试制,确定了合理的配方结构、工艺条件、成型参数,在5.8 m 幅宽双向拉伸聚酯薄膜生产线上成功实现了3 μm厚电子信息用超薄双向拉伸聚酯薄膜的批量生产。产品具有洁净度高,表面粗糙度低,厚度均匀性好,机械性能优异,抗拉伸能力强等优点,电气性能良好,电弱点数少等优点。电子信息膜的批量生产一方面可以给企业带来新的经济增长点,同时解决了行业的共性技术难题,对超薄聚酯行业在中国的应用与发展将起到极大的推动作用。