粉末冶金Ta-Ru合金的制备及力学性能

郭帅东,逯 峙,王广欣,李 磊

(1. 河南科技大学 材料科学与工程学院,河南 洛阳 471000;2. 河南省高纯材料及溅射靶材工程研究中心,河南 洛阳 471000;3. 洛阳市高纯材料及溅射靶材重点实验室,河南 洛阳 471023;4. 广西柳州钢铁股份有限公司 转炉炼钢厂熔剂车间,广西 柳州 545002)

0 引 言

随着半导体和芯片产业的发展,集成电路不断向大规模和超大规模方向延伸,在所有电子系统中,各类型元件之间互连的基本要求保持不变,因为这些元件需要进行电力、接地和信号传输的电连接。传统的集成电路互连材料以Al为主,研究发现Cu具有更低的电阻率(1.7 μΩ · cm比Al低37%),能够承载更高的电流密度,这能够有效的降低互连体系的讯号传输延迟时间(RC delay)、电容C及线间串扰,能够极大减小互连间距和厚度[1-2]。因此,目前Cu作为集成电路互连材料开始逐渐地大量使用,与之匹配的Cu互连优质扩散阻挡层的Ta金属应用越来越广泛,这主要是因为Ta金属具有难以取代的良好性能,例如高导电性、优异的延展性和耐腐蚀性、高热稳定性以及对外来原子有阻挡作用[3-5]。目前国内外对Ta基扩散阻挡层进行了大量研究,例如Fang等人采用磁控管共焦法研究了沉积在硅衬底上的钌-钽-碳薄膜对铜金属化的影响,发现Ru及Ta-C薄膜都是很有前途的铜金属化阻挡层。H.Wojcik等人研究了共溅射Ru-Ta(N)、Ru-W(N)和Ru-Mn复合材料对Cu扩散阻挡性能的影响,发现,只有采用Ru90Ta10和Ru95Mn5具有良好的铜附着力和直接镀铜的可能性。Naoki等人[6]研究了Ru-Ta合金中N的掺杂对合金膜性能、铜扩散势垒性能以及铜互连可靠性的影响,发现Ru-Ta单层膜作为铜互连的扩散阻挡层是合适的。这些都证明了钽和钽基膜可以作为防止铜扩散的阻挡层[7-9]。

目前许多研究发现Ru、Mo、Ti、W等一些难熔金属的合金阻挡层比单一金属具有更好的阻挡性能[10-12]。Ru作为贵金属铂族元素之一,性质十分特殊,具有高熔点、高硬度、难于机械加工的特点,并且与铜具有良好的黏附性可以保证阻挡层和互连线的牢固结合[13]。虽然纯钽靶材已经广泛应用于大规模集成电路,但在对导体的导电性和扩散阻挡层的匹配性方面考虑,钽钌靶材具有更加明显的优势[14]。并且用纯钽靶材溅射获得的氮化钽的溅射表面光滑,而Ta-Ru合金靶材溅射获得的溅射表面有突起,使铜更容易附着。因此Ta-Ru合金靶材在集成电路行业的重要性及需求都在日益增加。

目前,常用的溅射钽靶的制备方法主要有粉末冶金法和熔炼铸锭加工法。由于Ta、Ru均为高熔点金属,其熔点分别为2 996和2 310 ℃,采用常规铸造法制备Ta-Ru合金难度极大,并且采用常规铸造法制备的Ta靶晶粒粗大,致密性较差。而粉末冶金法中的热压烧结技术则可以大大降低制备难度,并大幅度提高靶材晶粒尺寸以及晶粒取向均匀性的可控性[15]。但是目前国内对钽钌合金靶材的制备及其性能研究还相对较少,本文采用粉末冶金热压烧结技术制备Ta-Ru合金靶材,并研究Ru含量对钽钌合金相组成、显微结构、密度、硬度以及抗拉强度的影响,以制备性能优良的Ta-Ru合金靶材。

1 实 验

1.1 实验原材料

采用市售纯度为99.95%的Ta粉和99.95%的Ru粉为原料,两种粉体颗粒直径约5~10 μm左右,成分按照Ta∶Ru原子比分别为1∶1,1∶3和3∶1进行配料,试验材料的名义成分如表1所示。所使用的粉体形貌如图1所示,图示中粉体均呈现不规则形状,这有助于提高坯体的致密度。

图1 原始粉末的微观形貌图Fig 1 Microscopic morphology of the original powder

1.2 样品制备

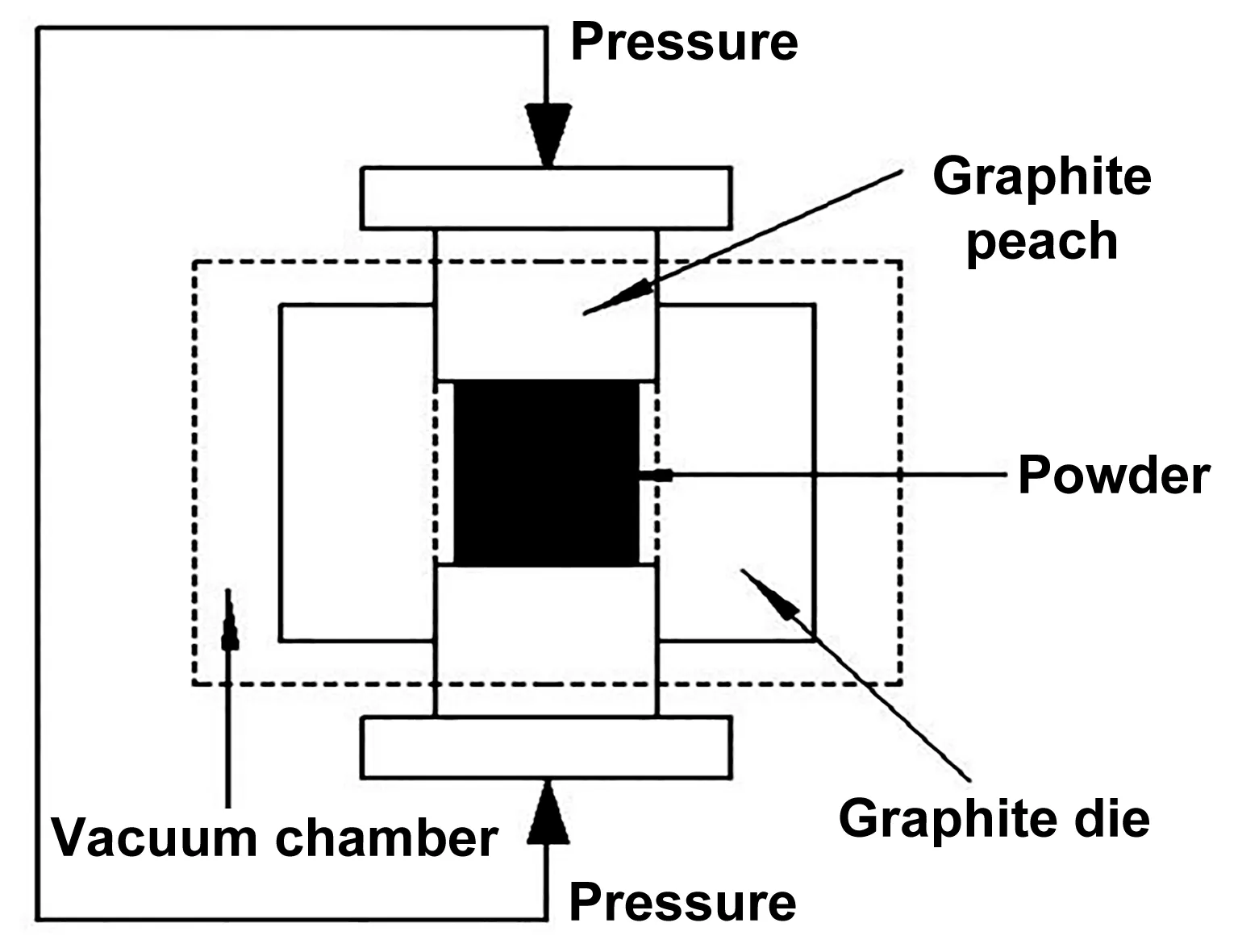

本试验所使用的真空热压设备如图2所示。将配制的粉末和磨球一起装入球磨罐中并密封,抽真空后通入高纯Ar气重复3次,使球磨罐处于Ar保护气氛下,防止粉末在球磨混料的过程中氧化。球磨混料在行星式球磨机上进行,球料比为5∶1,球磨机的转速为120 r/min,球磨混料时间为8 h。在Ar气保护下,混合粉末在1 700 ℃和20 MPa热压烧结保温时间为3 h。烧结试样为半径20 mm高度7 mm的圆柱。

图2 真空热压烧结炉示意图Fig 2 Diagram of vacuum sintering furnace

1.3 样品的性能及表征

采用Archimedes法测试相对密度。采用岛津 AG-I 250KN精密万能试验机在室温下进行拉伸性能检测,拉伸速率为1 mm/min,采用线切割拉伸试样,试样的标距长度为10 mm,宽度为3 mm,厚度为3 mm。借助D8 Advanced型X射线衍射仪(X-ray diffraction,BRUKER)对材料进行物相分析,并利用JSM-7800F场发射电子显微镜(SEM)观察断口的形貌,并分析材料的断裂机理。

2 实验结果及分析

2.1 物相分析

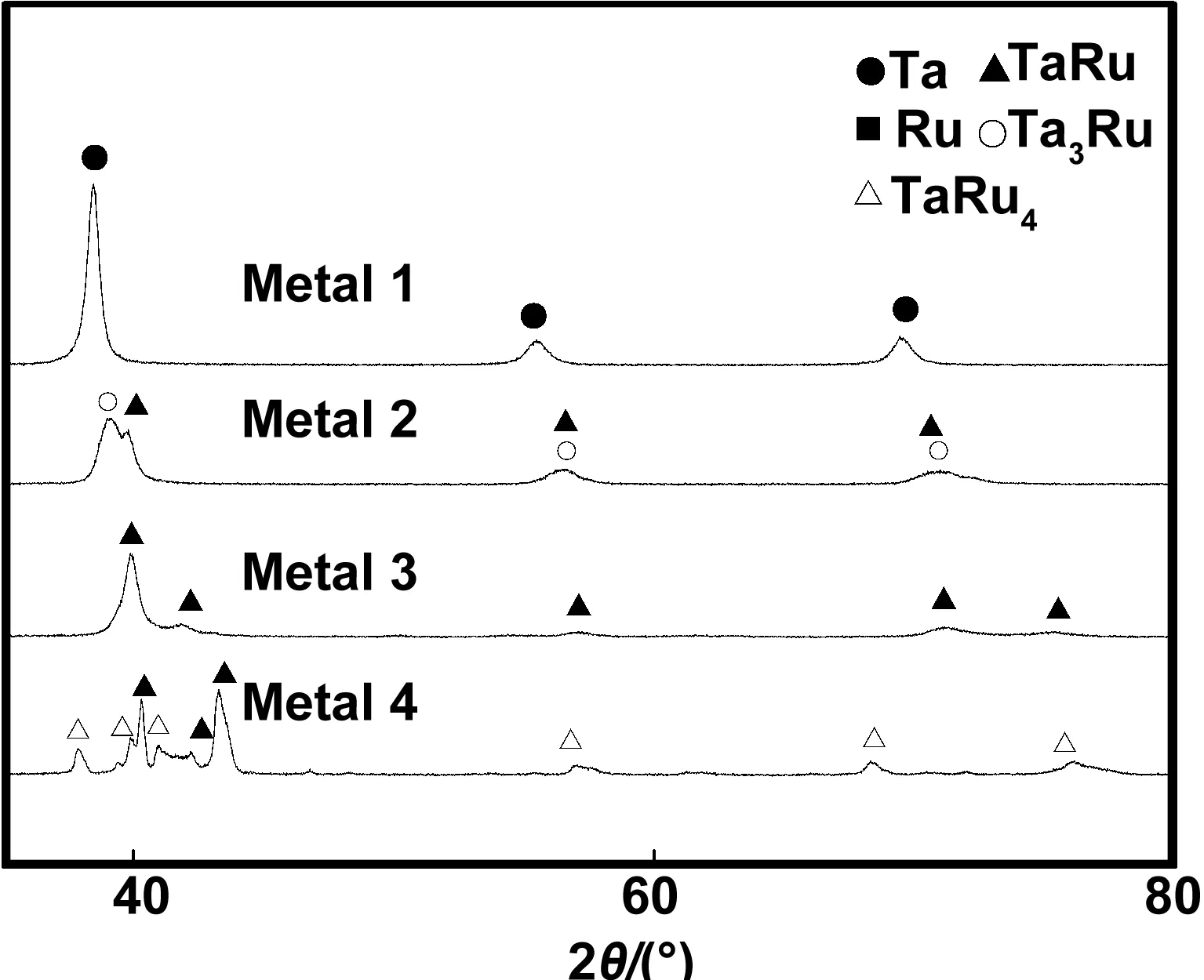

烧结试样的X射线衍射分析如图3所示。在单一相成分试样 1中烧结所得到的是Ta峰,无其他杂峰出现,说明得到了高纯度的钽靶材。随着Ru的加入,并且Ta-Ru原子比为3∶1时,在试样 2中出现了TaRu和Ta3Ru峰,并且Ta3Ru的衍射峰更强,可见合金相以Ta3Ru为主。可见合金相以Ta3Ru为主。在原子比为1∶1的试样 3中则只出现了TaRu峰,说明Ta与Ru充分反应生成了TaRu金属间化合物。试样 4除了有TaRu外,还出现了TaRu4等较为复杂的金属间化合物,随着Ru含量的增加Ta-Ru合金的相组成愈加复杂。在Ta-Ru原子比以3∶1的比例进行烧结时,即钽粉的数量远多于钌粉,在烧结初期,钽粉和钌粉在外部压力下,形成具有一定形状和一定机械强度的多孔坯体。在成型体中颗粒间的接触主要以点接触为主,此时主要以钽颗粒与钌颗粒以及钽颗粒与钽颗粒的接触为主,随着烧结温度的提高和时间的延长,开始产生颗粒间的键合和重排过程,这时粒子因重排而相互靠拢。到了烧结中期开始出现传质过程,颗粒间的点接触逐渐扩大为面接触,钽颗粒与钌颗粒逐渐接触,在钌颗粒周围连接着较多的钽颗粒,并且在颗粒之间开始形成晶界,随着烧结温度的升高,晶界逐渐扩大,坯体中颗粒堆积越紧密,接触面积增大,并且热压提供的推动力补偿了被抵消的表面张力,使烧结加速,促使质点产生了跳跃所需的激活能,因此使反应得以发生,产生了以Ta3Ru为主的合金相。在Ta-Ru原子比为1∶1时,在烧结传质过程中,钽颗粒与钌颗粒接触的几率一样多,因此形成了纯相的TaRu金属相。继续增加钌的含量,在坯体中以钌颗粒为主,在钽颗粒周围存在较多的钌颗粒,并且根据钽钌合金相图可知,在Ta-Ru原子比为1∶3时,形成了以TaRu4和TaRu共存的金属相,且以TaRu4相为主。

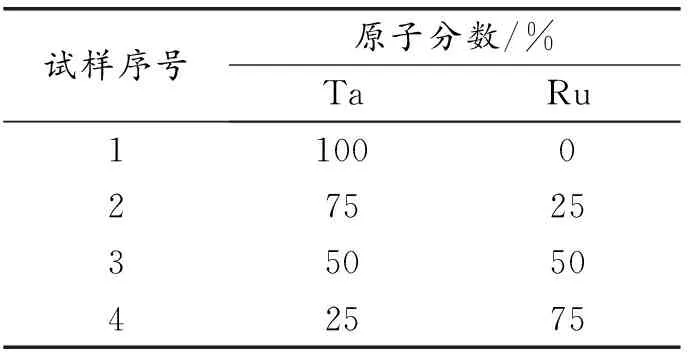

表1 试验材料的名义成分

2.2 微观结构

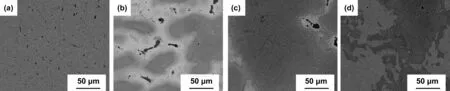

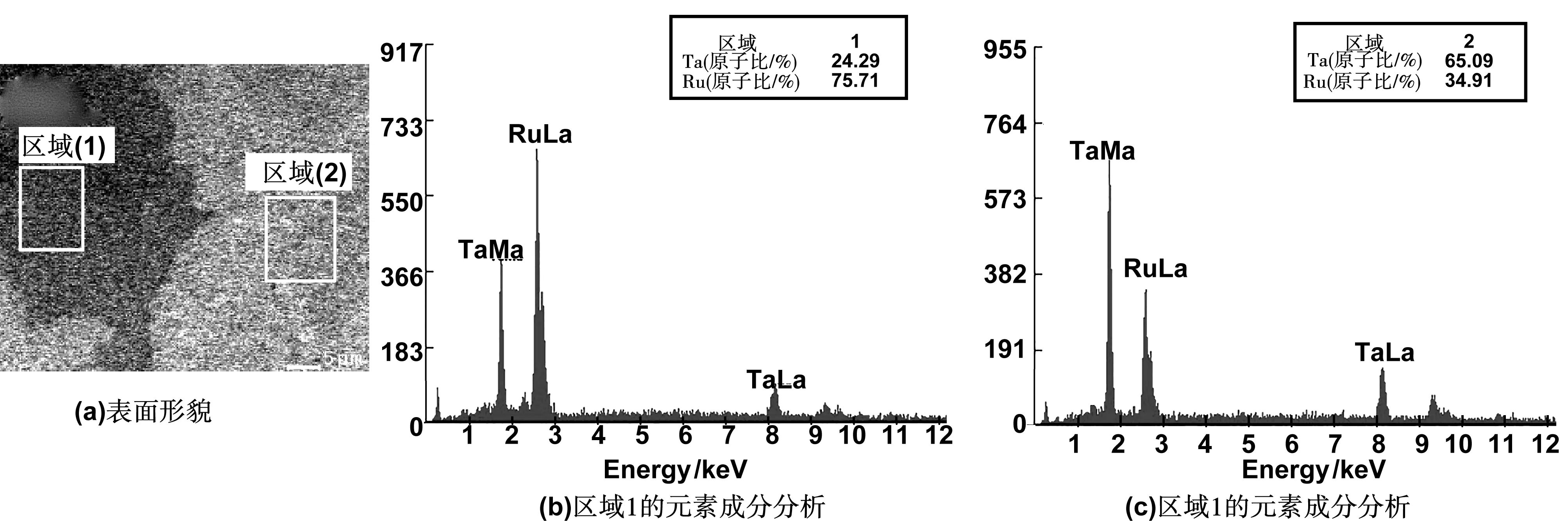

图4为1 700 ℃、20 MPa条件下烧结的不同成分Ta-Ru合金的扫描电镜图像(SEM)。由图4可以看出Ta-Ru合金表面比较平整,并且存在着不同相,随着Ru含量的增加,不同相区域的对比度显著提高,同时孔隙逐渐减少。在Ta-Ru原子比为1∶1时,形成的Ta-Ru合金靶材表面气孔最少,由XRD分析可知,此时合金靶材只有单一相TaRu,并且在高压和高温作用下,钌原子更容易在钽原子间移动使得Ta和Ru充分反应,在烧结后期,颗粒粒界逐渐有序移动,粒子也在不断长大,气孔逐渐迁移到粒界上消失。图5 所示为试样 2部分区域的EDS分析图,能谱结果表明偏暗的区域主要成分为Ru,偏亮的区域主要成分为Ta。气孔在偏亮区域出现较多,这可能是由于Ru熔点低于Ta,无法排出的气体在未熔合的Ta附近聚集。随着Ru含量的提高,表面的黑色孔洞也随着减少,在Ta-Ru合金中只存在岛状结构,没有观察到片层状结构的出现,说明在冷却过程中没有大量Ta相的析出[16-17]。

图3 试样在1 700 ℃、20 MPa烧结后的XRD图谱Fig 3 XRD patterns of samples after being sintered at 1 700 ℃ and 20 MPa

2.3 相对密度

相对密度根据Archimedes 法测量,从而求出材料的相对密度ε,其计算公式为

ε=ρ/ρ0

(1)

式中:ρ为使用Archimedes法测定的样品密度,(g/cm3);ρ0为材料的理论密度,(g/cm3)。

图4 Ta-Ru 合金的微观结构SEM图像Fig 4 SEM images showing microstructure of Ta-Ru alloys

图5 试样2的表面元素成分分析Fig 5 Analysis of surface element composition of sample 2

根据Archimedes 法测出表观密度,计算出表观密度与理论密度的比值,计算得到的相对密度测试结果如图6所示。由图6可以看出,在1 700 ℃、20 MPa的条件下烧结时,合金的相对密度随着Ru含量的增加而增加,分别为 83.56%、88.69%、92.43%、94.77%。由于Ta的熔点较高(2 996 ℃)而Ru的熔点相对较低(2 310 ℃),两种成分熔点相差686 ℃,Ta成分含量较高时在热压过程中由于金属的流动性不够,原子扩散不充分,难以充分填充热压烧结过程中形成的孔洞导致材料的致密度有限。孔洞的存在会降低材料的性能,随着Ru含量的增加,其熔点较低,在高温下使得材料流动性增强能够充分填充Ta周围的孔洞,在烧结过程中发生表面扩散、体积扩散和晶界扩散,从而有效的提高材料的相对密度,这在材料的微观结构上能够反映出来,并会影响溅射镀膜的质量[18]。

2.4 显微硬度

硬度是粉末冶金材料的重要特征之一。表2是不同成分Ta-Ru合金的显微硬度。如表所示,纯钽的显微硬度为280 HV0.25,随着Ru含量的增加,Ta-Ru合金的硬度先升高后降低,在试样 3 达到最高值1 144 HV0.25。Ta-Ru合金硬度提高的主要原因是由于Ru组元的加入能够细化晶粒[19-20],由SEM图像可以看出,加入Ru金属后,合金靶组织变得均匀,孔隙变少,致密性增加,同时形成了金属间化合物,并在高温高压作用下,使合金中的晶界增多, 位错密度增加,从而使晶粒得到细化。

图6 试样在不同压强烧结后相对致密度的比较Fig 6 Comparison of relative density of samples after being sintered at different pressure

表2 试样的显微硬度

2.5 抗拉强度

Ta-Ru合金热压烧结试样的抗拉强度测试结果如图7所示。在20 MPa下进行热压烧结后,随着Ru含量的增加,抗拉强度随之提高,抗拉强度依次为224.6、365.3、480.2 和615.4 MPa。抗拉强度的提高一方面是由于Ru与Ta相比具有更低的熔点,合金的致密度得到了提高降低了孔隙率从而提高了合金的屈服强度。另一方面是由于Ru含量的增加显著提高了合金化生成的多种金属间化合物对金属起到了显著的第二相强化作用[21],提高材料的力学性能。

2.6 断口微观形貌

图8为试样的断口SEM形貌图。在图8(a)所示,试样 2合金断口有明显的解理面,如图8(a)中箭头所示,解理台阶明显,裂纹尖锐平直,整个断口呈现以解理断裂为主的断裂方式,这是由于合金中Ta和Ru原子个数比为3∶1,Ru原子数量相对较少,热压后合金中出现Ta3Ru和TaRu相,并且以Ta3Ru相为主,由于Ta3Ru为体心立方结构其晶体结构空间群为Im3(229),较易发生解理断裂,因此其断口出现了明显的解理形态。随着Ru含量的增加,合金中逐渐出现TaRu相,该相晶体结构属于四方晶系,空间群P4/mmm(123),合金中解理断裂减少开始出现沿晶断裂和韧性断裂,如图8(b)(c)中箭头所示。可见Ru含量的增加一方面提高了材料的致密度其孔洞减少,同时断裂方式由脆性断裂为主逐渐过渡为韧性断裂和脆性断裂共存[22-23]。另一方面,Ru含量的增加提高材料的合金化,金属间化合物的第二相强化使材料中的韧性断裂更加显著。

图7 试样在不同压强烧结后抗拉强度的比较Fig 7 Comparison of tensile strength of samples after being sintered at different pressure

图8 试样在1700 ℃、20 MPa烧结后的断口形貌:Fig 8 Fracture morphology of samples after being sintered at 1 700 ℃ and 20 MPa

3 结 论

(1)采用热压工艺,在1 700 ℃,20 MPa条件下制备Ta-Ru合金,随着Ru含量的增加,合金中依次出现TaRu、Ta3Ru,TaRu4等金属间化合物。

(2)适当增加Ru含量时,合金相对密度和抗拉强度逐渐升高,显微硬度先升高后降低。

(3)Ru含量的增加,Ta-Ru合金的断裂方式由解理断裂为主,逐渐转变为沿晶断裂和韧性断裂共存。