新型偶联剂改性气相白炭黑对天然橡胶性能的影响

梅俊飞,于 涵,廖建和,赵艳芳,陈永平

(海南大学 材料科学与工程学院, 海口 570228)

0 引 言

白炭黑是橡胶重要的填料之一,其在橡胶工业中的应用仅次于炭黑。传统橡胶的补强填料炭黑在轮胎中的应用已有超过100年的历史。与炭黑相比,白炭黑填充的橡胶具有更加优异的动态力学性能,即更低的滚动阻力和更好的抗湿滑性[1-2]。而且白炭黑来源广泛,制备工艺简单,价格低廉,节能环保,且不依赖化石燃料。大量研究表明,使用绿色轮胎可有效的减少汽车在行驶过程中的滚动阻力,降低燃料消耗最高可达7%[4-6],绿色轮胎的使用对于化石能源的节约、大气环境的保护具有重大意义。因此,由白炭黑部分或全部取代炭黑补强橡胶用于制造轮胎是未来轮胎行业的发展方向。

由于白炭黑表面大量的羟基,与橡胶基体相容性差,因此必须对白炭黑进行表面改性[7-8]。白炭黑表面改性旨在减少白炭黑表面羟基的暴露,提高表面的亲油性,抑制白炭黑在橡胶基体中的团聚行为。常用的改性剂有各种硅烷偶联剂[9-15]、醇[16]、有机酸和聚合物等[17-18],以达到消耗或包覆白炭黑表面的羟基的作用。在制备白炭黑/橡胶复合材料的过程中,最常用的改性剂是硅烷偶联剂。使用硅烷偶联剂对白炭黑进行表面改性,工艺简单并且十分有效,其中Si69和KH570应用较多[9]。Si69改性的白炭黑复合材料滚动阻力较低,但抗湿滑性较差;而KH570改性的白炭黑复合材料抗湿滑性较好,但滚动阻力较高,因此制备综合性能优异的白炭黑/NR复合材料仍有待进一步研究。

本文分别采用KH560-OA、KH560-ODA、Si69和KH570作为改性剂,分别制得对应的改性白炭黑SiO2-g-OA/NR、SiO2-g-ODA/NR、SiO2-Si69/NR、SiO2-KH570/NR,制备改性白炭黑/NR复合材料并研究不同复合材料的各项性能。

1 试 验

1.1 主要试剂与仪器

天然橡胶(NR, WF),海南橡胶集团;气相白炭黑(M-5),美国卡博特公司;KH560-OA,通过偶联剂KH560与油胺等摩尔反应自制;KH560-ODA,通过偶联剂KH560与十八胺等摩尔反应自制;双-[γ-(三乙氧基硅)丙基]四硫化物 (Si69,90%),阿拉丁试剂公司;γ-甲基丙烯酰氧基丙基三甲氧基硅烷 (KH570,97%) ,阿拉丁试剂公司;其他均为市售分析纯试剂,直接使用。

热重分析仪,TG 1型,瑞士梅特勒-托利多集团;小型密炼机,ZG-0.2LKH型,东莞市正工机电设备有限公司;双辊开炼机,XLB-O型,湖州宏桥橡胶机械有限公司;平板硫化机,XLB-O型, 湖州宏桥橡胶机械有限公司;橡胶加工分析仪,RPA2000型,英国prescott公司;万能拉力试验机,MZ-4000D型,江苏明珠试验机械有限公司;邵尔硬度计,LX-A型,扬州市天发试验有限公司;阿克隆磨耗试验机,MZ-4061型,江苏明珠试验机械有限公司;动态热机械分析仪,Discovery DMA 850型,美国TA公司;高分辨场发射扫描电镜(SEM),S-8100型,日本日立(Hitachi)公司。

1.2 试样的制备

1.2.1 不同偶联剂改性白炭黑的制备

将100g白炭黑分散在1000mL 95%(体积分数)乙醇的水溶液中,并使用乙酸溶液将pH值调节至3-4,然后加入不同种类的偶联剂,偶联剂用量均为白炭黑的12%(质量分数),并在60 ℃下反应4 h。反应完成后,将获得的悬浮液冷却至室温,通过离心分离并用无水乙醇洗涤3次以除去未反应的偶联剂、乙酸等,并在80 ℃的干燥箱中干燥24 h以获得不同偶联剂改性的白炭黑。

1.2.2 不同偶联剂改性白炭黑/NR复合材料的制备

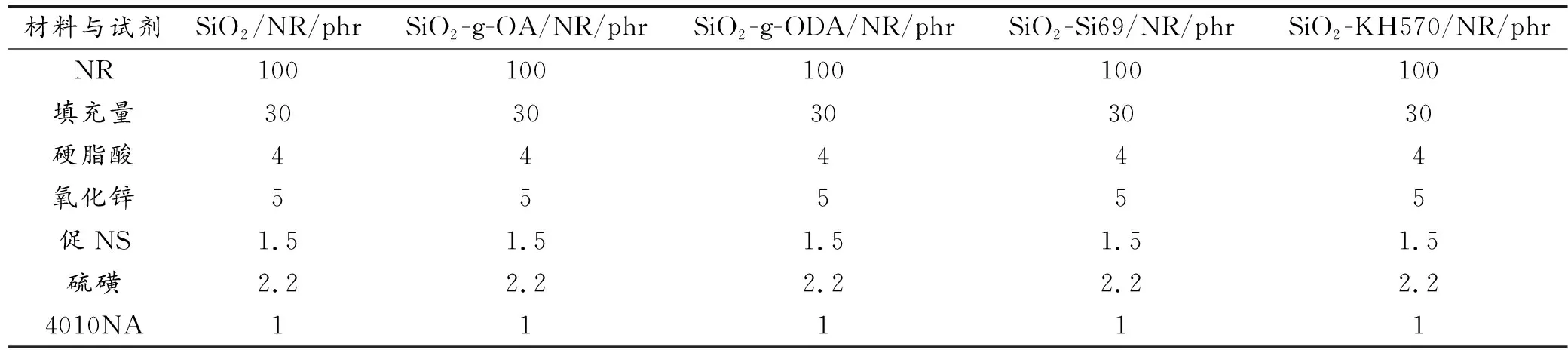

白炭黑/NR复合材料的制备过程见图1,硫化配方如表2所示。首先将NR生胶放入小型密炼机中塑炼2 min,然后按照配方依次加入硬脂酸、白炭黑和其它橡胶助剂,混炼15 min,密炼机的转速设置为50 r/min;温度设置为90 ℃。然后将混炼胶在开炼机上打三角包6次,下片。混炼胶放置12~24 h后,使用橡胶加工仪测试混炼胶的硫化性能,然后在平板硫化机上进行硫化,硫化温度为145 ℃。

图1 白炭黑/NR复合材料的制备过程Fig 1 Preparation process of silica/NR composites

表1 实验配方

2 结果与讨论

2.1 热重分析

表2所示的是不同硅烷偶联剂改性白炭黑的接枝率,偶联剂的用量均为白炭黑的12%(质量分数),不同偶联剂的接枝率均达到10%左右。表明偶联剂成功接枝到白炭黑表面,接枝效率无明显差异。

表2 不同硅烷偶联剂改性白炭黑的接枝率

2.2 硫化特性分析

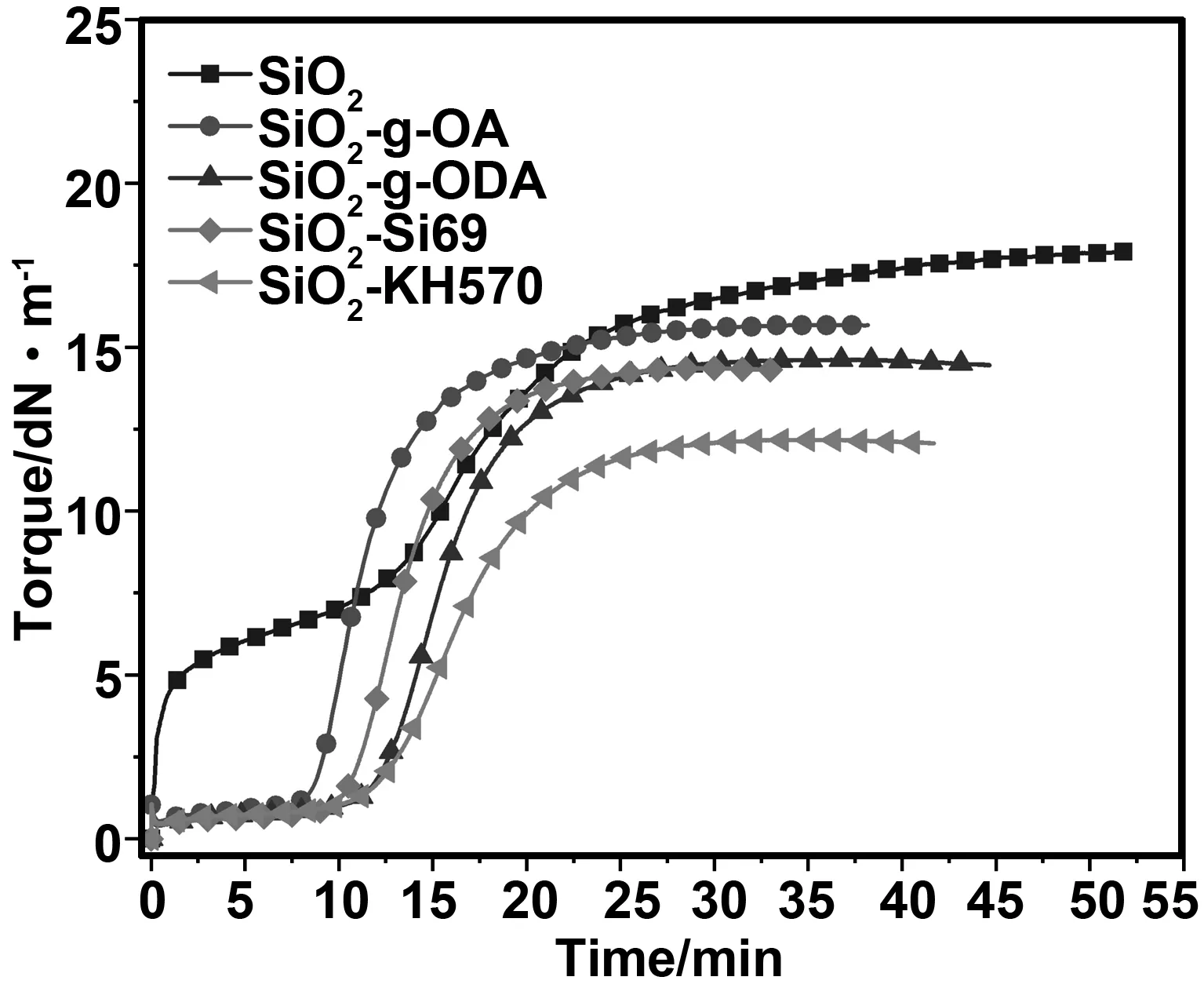

图2所示的是不同偶联剂改性的白炭黑/NR复合材料的硫化曲线。从图中可以看出,SiO2/NR混炼胶的扭矩值在较短的时间内迅速上升,这是由于胶料在145℃的条件下流动性较好,极性较大的白炭黑粒子在胶料内发生二次团聚,形成较强的填料网络的结果,并且白炭黑的极性表面较易吸附橡胶助剂,从而出现明显的硫化延迟现象,并且硫化速率。不同硅烷偶联剂改性的白炭黑/NR复合材料的ML均较低,其原因在于白炭黑表面硅烷化后表面极性降低,与橡胶的相容性得到明显改善,在胶料中不易发生二次团聚。对比不同偶联剂改性的白炭黑/NR复合材料的硫化曲线发现,采用硅烷偶联剂KH560-OA改性的白炭黑填充的NR硫化速度快,并且硫化延迟得到明显改善。

图2 SiO2/NR混炼胶和改性白炭黑/NR混炼胶的硫化曲线Fig 2 Curing curves of SiO2/NR compound and modified silica/NR compounds

2.3 物理与机械性能分析

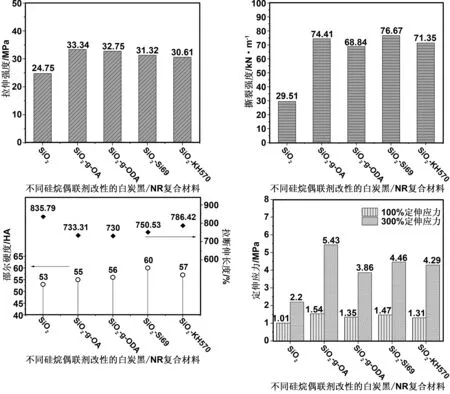

图3所示的是不同硅烷偶联剂改性白炭黑/NR复合材料的物理机械性能。从图中可以看出,白炭黑经不同偶联剂改性后对NR的补强效果均有明显提高。其中SiO2-g-OA/NR和SiO2-g-ODA/NR的拉伸强度较大,分别为33.34和32.75 MPa;SiO2-g-OA/NR和SiO2-Si69的撕裂强度较大,分别为74.41和76.67 kN/m。以上结果表明复合材料的界面性能是化学键结合和物理缠结的双重作用的结果,采用KH560-OA和KH560-ODA改性的白炭黑在橡胶基体中能够更加均匀的分散;而橡胶的撕裂强度更加依赖白炭黑与橡胶基体的相互作用,在分散较好的前提下,填料与NR基体之间存在化学结合其撕裂强度越高。由于SiO2-g-OA表面带有较长的烃基链和C=C,因此SiO2-g-OA/NR的拉伸强度和撕裂强度均较高。此外,较低的拉伸强度表明填料与NR基体的相互作用较强。由100%、300%定伸应力图可以看出,存在化学界面的复合材料拥有较高定伸应力,尤其是应变达到300%时。

图3 不同偶联剂改性的白炭黑/NR复合材料的物理机械性能Fig 3 Physical and mechanical properties of silica/NR composites modified by different coupling agents

2.4 磨耗性能分析

图4展示的是不同硅烷偶联剂改性的白炭黑/NR复合材料的阿克隆磨耗体积。与SiO2/NR相比,由于白炭黑改性后与NR基体的相容性得到明显的改善,不同硅烷偶联剂改性的白炭黑/NR复合材料的阿克隆磨耗体积均有所下降。其中白炭黑与NR基体之间存在化学界面的复合材料磨耗体积较小,SiO2-g-OA/NR的磨耗体积最小为0.203 cm3。实验结果表明填料的分散性的提高,可以减少应力集中中心的数量,提高填料阻断裂纹的能力,提高硫化胶的磨耗性。橡胶磨耗是一个复杂的动态疲劳过程,化学界面的形成一定程度上降低分子链的运动能力,减弱复合材料因受动态应力时填料再次团聚和粒子之间的相互摩擦。

2.5 橡胶加工分析

图5是不同硅烷偶联剂改性的白炭黑/NR复合材料G’的应变依赖性。Payne效应反应白炭黑在NR基体中的分散程度,Payne效应越明显说明白炭黑的分散程度越高[19-20]。从图中可以看出SiO2/NR胶料的佩恩效应最强,其他改性白炭黑/NR胶料的佩恩效应明显较弱,但无明显差异。SiO2表面含有大量羟基,极性较强,填料粒子之间相互作用较强,很容易形成填料网络,在NR中分散程度较差;而偶联剂改性后的白炭黑表面羟基数量明显减少,粒子之间的相互作用减弱,故Payne效应明显减弱,填料分散程度提高。

图4 不同偶联剂改性白炭黑/NR复合材料的磨耗性能Fig 4 Wear properties of silica/NR composites modified with different coupling agents

图5 不同偶联剂改性白炭黑/NR化合物中储能模量(G′)的应变依赖性Fig 5 Strain dependence of storage modulus (G′) in silica/NR compounds modified by different coupling agents

2.6 硫化胶动态热机械性能分析

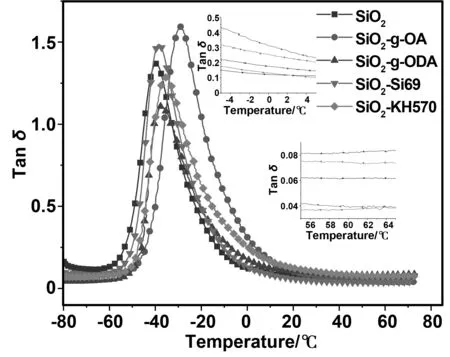

图6是不同硅烷偶联剂改性的白炭黑/NR复合材料的动态机械性能。复合材料在0℃时的Tan δ,即抗湿滑性SiO2-g-OA/NR>SiO2-KH570/NR>SiO2-g-ODA/NR> SiO2-Si69/NR> SiO2/NR 60℃时的Tan δ,即降低滚动阻力性能SiO2-Si69/NR> SiO2-g-OA/NR>SiO2/NR> SiO2-KH570/NR>SiO2-g-ODA/NR。SiO2-Si69/NR与SiO2-KH570/NR复合材料的结果与鲁学峰等[9]的研究结果一致,即SiO2-Si69/NR复合材料的滚动阻力较低但抗湿滑性较差,SiO2-KH570/NR复合材料的抗湿滑性较好但滚动阻力较高。综合考虑抗湿滑性与滚动阻力,SiO2-g-OA/NR复合材料抗湿滑性最佳,滚动阻力略高于SiO2-Si69/NR,更适用于制造绿色轮胎,有着较好的发展前景。

图6 不同偶联剂改性白炭黑/NR复合材料损耗因子(Tan δ)的温度依赖性Fig 6 Temperature dependence of Tan δ of silica/NR composites modified by different coupling agents

图7 不同偶联剂改性白炭黑/NR复合材料的形貌Fig 7 Morphology of silica/NR composites modified with different coupling agents

2.7 硫化胶断面形貌分析

如图7所示,(a~e)分别是SiO2/NR、SiO2-g-OA/NR、SiO2-g-ODA/NR、SiO2-Si69/NR、SiO2-KH570/NR复合材料的断面形貌。SiO2/NR中白炭黑有明显的团聚行为,改性后的白炭黑在NR基体中的分散程度明显改善。SiO2-g-OA/NR、SiO2-g-ODA/NR复合材料的界面模糊,表明SiO2-g-OA与SiO2-g-ODA的相容性较好;SiO2-Si69/NR中白炭黑略有聚集,这是湿法改性部分白炭黑粒子通过偶联剂Si69相互连接而团聚的结果。

3 结 论

利用机械共混法成功制备了SiO2/NR、SiO2-g-OA/NR、SiO2-g-ODA/NR、SiO2-Si69/NR、SiO2-KH570/NR 5种复合材料。研究发现:经4种不同的偶联剂改性后,复合材料的加工性能、力学性能均有显著提高,其中SiO2-g-OA/NR复合材料的拉伸强度最大为33.34 MPa,磨耗性能最佳。SiO2-g-OA/NR和SiO2-g-ODA/NR两种复合材料比较发现,表面带有不饱和双键的SiO2-g-OA对NR的补强效果更显著,证实了SiO2-g-OA的确与NR分子链发生了共硫化,同时也说明了填料与基体之间形成化学键是制备高性能白炭黑/NR复合材料的有效途径。4种不同偶联剂改性的白炭黑/NR复合材料中SiO2-g-ODA/NR的撕裂强度最低,SiO2-Si69/NR复合材料的撕裂强度最大76.67 KN/m,说明填料与基体的化学结合有利于提高复合材料的撕裂强度。就动态机械性能而言,SiO2-Si69/NR的滚动阻力最低, 但抗湿滑性较差; SiO2-KH570/ NR拥有较好的抗湿滑性, 但滚动阻力较高; SiO2-g-OA/NR的滚动阻力略高于SiO2-Si69/NR但抗湿滑性最佳,综合动态力学性能最优越。