纳米SiO2/石墨烯-阻燃环氧树脂复合材料的制备及性能研究

田时开

(中国民用航空飞行学院 物理教研室,四川 广汉 618307)

0 引 言

20世纪初期,绝缘涂料、粘合剂、复合材料基质等热固性树脂成为许多领域的重要原材料,各国都在研发具有优异阻燃性和环境友好型无卤素的阻燃剂[1-3]。但是,添加阻燃剂通常会导致热固性树脂材料原始性能降低,影响其使用[4]。例如,添加含磷化合物会使热固性树脂的热稳定性、耐湿性和韧性降低[5]。对于无机阻燃剂而言,通常需要20%~60%才能满足阻燃要求,而添加高含量的无机阻燃剂会降低材料的强度、韧性、加工特性和介电性能[6]。

近年来,对纳米填料(例如粘土和碳纳米管)改性热固性材料进行了广泛的探索[7]。研究发现,纳米填料在提高材料机械性能、热稳定性和耐湿性的同时,可以显著提高热固性树脂的阻燃性,具有很大的应用前景[8-10]。但是由于纳米粘土难以完全剥离,无法充分发挥其阻燃作用,应用范围受到很大限制[11-12]。碳纳米管强大的π-π堆积和范德华力使碳纳米管能够形成束状团聚,通常需要对碳纳米管进行表面改性,使其均匀分散在基质中。表面改性通常会破坏碳纳米管的石墨化结构和长径比,从而削弱碳纳米管的物理阻隔作用,导致阻燃效率降低和成本增加[13-14]。

石墨烯作为单层的碳原子结构,具有优异的导热性、机械强度和导电性[15]。与粘土或碳纳米管相比,石墨烯兼具层状结构和碳原子结构两个特点,在制造高性能阻燃材料方面具有更好的潜力[16-17]。石墨烯的热氧化稳定性较弱,在燃烧时易于分解,因此需要更高的掺杂比例[18]。许多研究将片层表面和边缘的含氧官能团进行化学改性,引入阻燃分子结构,提高石墨烯的阻燃效率[19-20]。

本文以环氧树脂(EP)作为基体材料,对其阻燃性进行了相关的研究。通过溶胶-凝胶法和表面改性工艺制备了石墨烯和纳米SiO2组成的新型石墨烯基杂化材料(r-SGO),并进一步制备了纳米SiO2/石墨烯-阻燃环氧树脂复合材料(r-SGOn/EP)。研究了不同含量r-SGO对环氧树脂力学性能、热稳定性和阻燃性的影响。结果发现,r-SGOn/EP复合材料不仅可以降低石墨烯在燃烧下的热氧化分解,还可以通过燃烧过程转变为SiO2纳米片,从而提高复合材料的阻燃效率,赋予r-SGOn/EP复合材料出色的力学性能及热稳定性能。

1 实 验

1.1 实验试剂

纳米SiO2:纯度≥99.5%,平均粒径为(15±5)nm,熔点>1 600 ℃,沸点>2 200 ℃,密度 2.2~2.6 g/mL,上海麦昆化学有限公司(中国);双酚A型二缩水甘油醚(DGEBA):纯度≥85%,上海树脂厂有限公司(中国);二乙基甲苯二胺(DETDA)固化剂:沸点>310 ℃,闪点>140 ℃,崇顺化工有限公司(中国);石墨原材料:粒度:0.3~3 mm,固定碳≥99.8%,阿拉丁工业有限公司(中国);H2SO4(98%)、NaNO3、KMnO4、H2O2(30%)、乙醇、氨水(25%-28%)、原硅酸四乙酯(TEOS)和3-三乙氧基甲硅烷基丙胺均为试剂纯,国药集团化学试剂有限公司。

1.2 样品制备

1.2.1 氧化石墨烯的制备

使用改进的Hummers方法制备氧化石墨烯(GO):首先,将3 g石墨、1.5 g NaNO3和144 mL 98%(质量分数)H2SO4加入冰水浴中,并剧烈搅拌;其次,缓慢加入9 g KMnO4,在15 ℃下反应1 h,之后在50 ℃下反应30 min;接着,将144 mL蒸馏水缓慢加入到混合物中,控制温度低于70 ℃,再在98 ℃下保温15 min;然后,将混合物倒入600 mL的10%(质量分数)H2O2中;最后,用蒸馏水反复洗涤并在50 ℃的真空烘箱中干燥,获得氧化石墨烯粉末。

1.2.2 墨烯基杂化材料(r-SGO)的制备

将50 mg GO分散在1 200 mL乙醇-水(体积比5:1)溶液中,超声处理30 min,使GO均匀地分散在乙醇溶液中。加入NH4OH调节溶液的pH值=9.0,加入0.5 mL的TEOS,室温下超声处理24 h。将悬浮液离心并用乙醇洗涤5次,获得中间体SGO。加入适量的SGO、3-三乙氧基甲硅烷基丙胺、蒸馏水和乙醇,在50 ℃磁力搅拌4 h,用乙醇反复洗涤并在50 ℃的真空烘箱中进行干燥,获得基于氧化石墨烯和纳米SiO2组成的新型石墨烯基杂化材料(r-SGO),为黑色粉末状。

1.2.3 纳米SiO2/石墨烯-阻燃环氧树脂复合材料(r-SGOn/EP)的制备

首先,将双酚A型二缩水甘油醚和二乙基甲苯二胺以1∶0.234的质量比在100 ℃下剧烈搅拌15 min,得到淡黄色液体的环氧树脂预合物;接着,将环氧树脂预合物在110 ℃的真空烘箱中脱气30 min,倒入100 ℃预热的U型模具中,按照120 ℃/1 h+180 ℃/2.5 h+190 ℃/2 h的方案在烘箱中固化,得到固化的环氧树脂;然后,将GO、SiO2和r-SGO分别加入环氧树脂预合物和乙醇混合物中,超声30 min,形成黑色悬浮液,再对混合物脱气;最后,将混合物倒入模具,按照120 ℃/1 h+ 180 ℃/2.5 h+190 ℃/2 h的方案在烘箱中进行固化,得到不同质量比的纳米SiO2/石墨烯-阻燃环氧树脂复合材料(r-SGOn/EP)。对复合材料进行编号,分别为:GO1.0/EP,SiO21.0/EP 和r-SGOn/EP,其中 1.0 和n表示所合成纳米复合材料中所用纳米材料的质量百分比(n=0.5,1.0 和 1.5)。

1.3 样品的性能及表征

采用Perkin Elmer Spectrum One光谱仪(USA)进行傅里叶变换红外光谱(FTIR)测试;采用SPEX-1430型激光拉曼光谱仪对拉曼光谱进行测试;采用扫描电子显微镜(日立,SU8010 / EDX,日本)观察样品的形貌;采用Q5000IR热分析仪进行热重分析(TGA)。

玻璃化转变温度采用德国耐驰公司的DIL-PC热膨胀分析仪测量;导热系数采用稳态方法在DRL-II热导率测试仪(中国湘潭仪器仪表厂)上测量;拉伸强度性能测试根据ASTM D638 使用1 kN的传感器在WSM-20KB型电子万能试验机测试;LOI 值采用斯坦顿红船火焰计(中国)进行测量。

2 结果与讨论

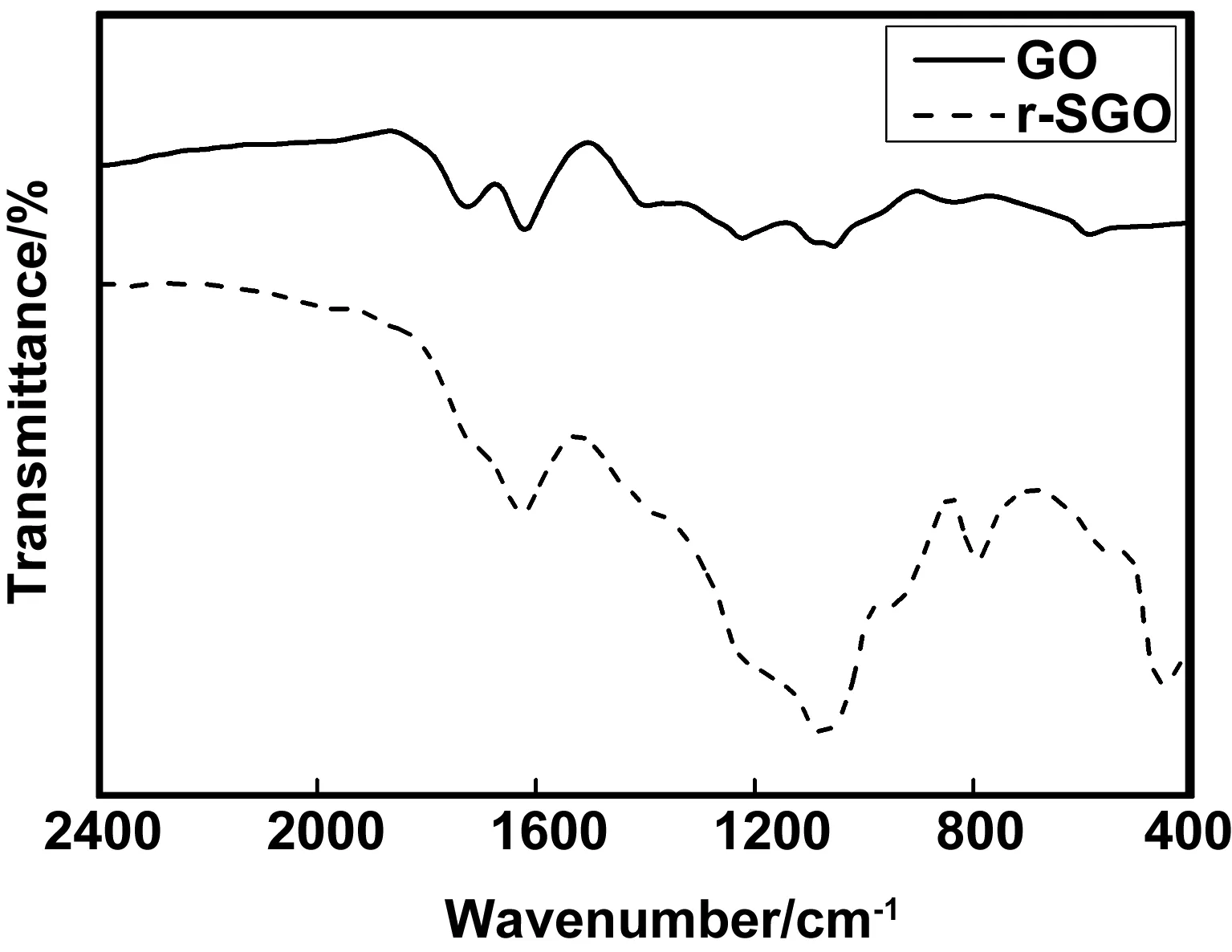

2.1 GO和r-SGO的FT-IR光谱分析

图1为GO和r-SGO的FT-IR光谱。从图1可以看出,在r-SGO光谱中出现在1 080,950,800 和455 cm-1处的吸收峰归因于Si-O-Si和Si-OH的不对称振动和弯曲振动。Si-OH的拉伸振动说明SGO中存在SiO2。此外,经过溶胶-凝胶处理后,在1 080 cm-1处出现了由C-O-Si的不对称拉伸振动引起的吸收峰,而位于1 728 cm-1处典型的羰基峰变得非常弱,表明SiO2和GO之间以共价键进行连接,大量的SiO2通过共价键成功地吸附在GO表面。

图1 GO和r-SGO的FT-IR光谱图Fig 1 FT-IR spectra of GO and r-SGO

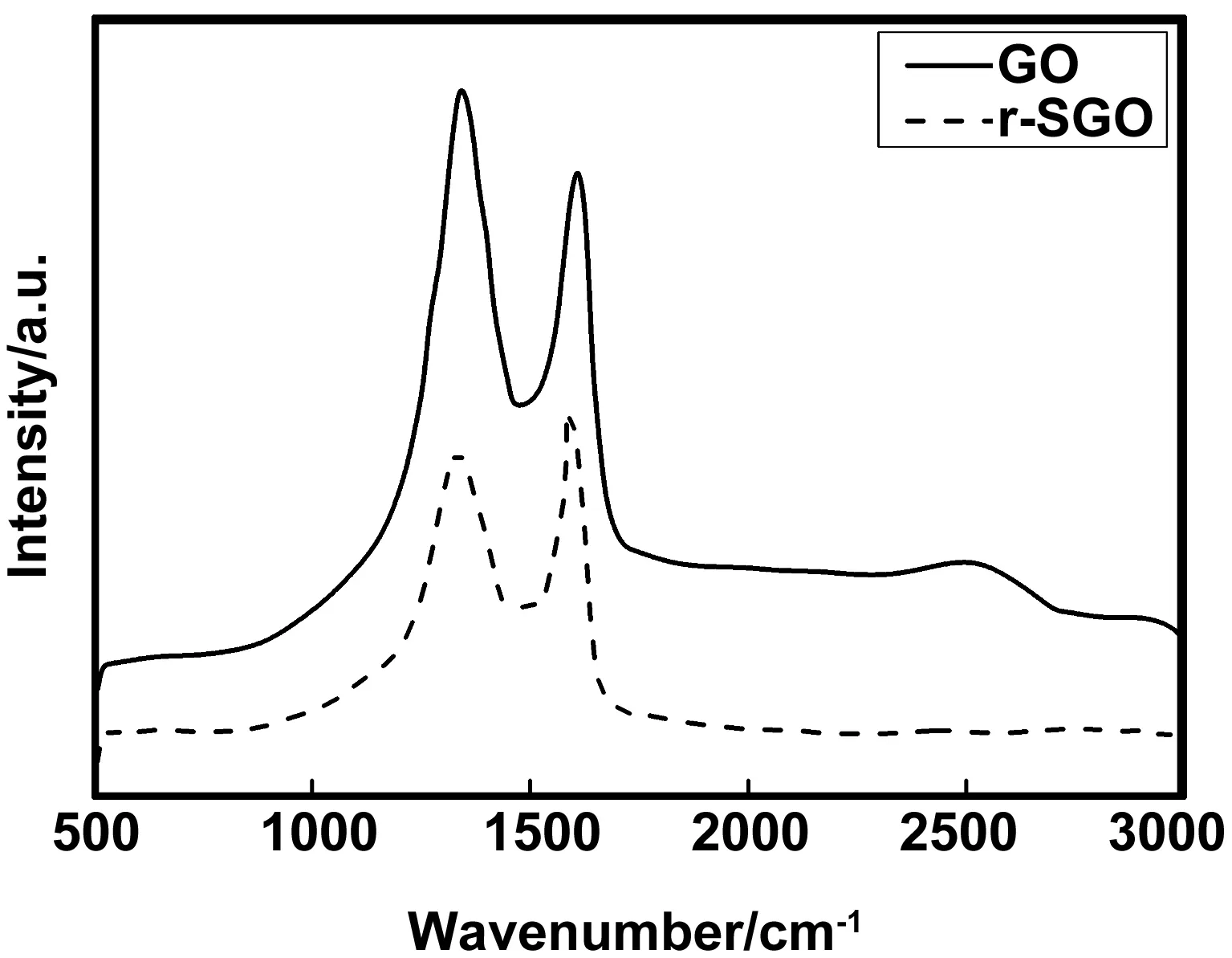

2.2 GO和r-SGO的Raman光谱分析

图2为GO和r-SGO的拉曼光谱图。从图2可以看出,GO和r-SGO的拉曼光谱在1 56和1 80 m-1附近出现了两个特征峰,分别对应D峰和G峰,这分别与无定型石墨无序振动或碳原子的面内振动有关。与GO相比,r-SGO的峰位没有位移,但相对强度出现了显著变化,表明r-SGO内有序的结晶石墨状结构出现增多。非共价键不会影响拉曼光谱的峰位和峰强,证明纳米SiO2通过共价键沉积在GO的表面,具有更好的阻燃性能。

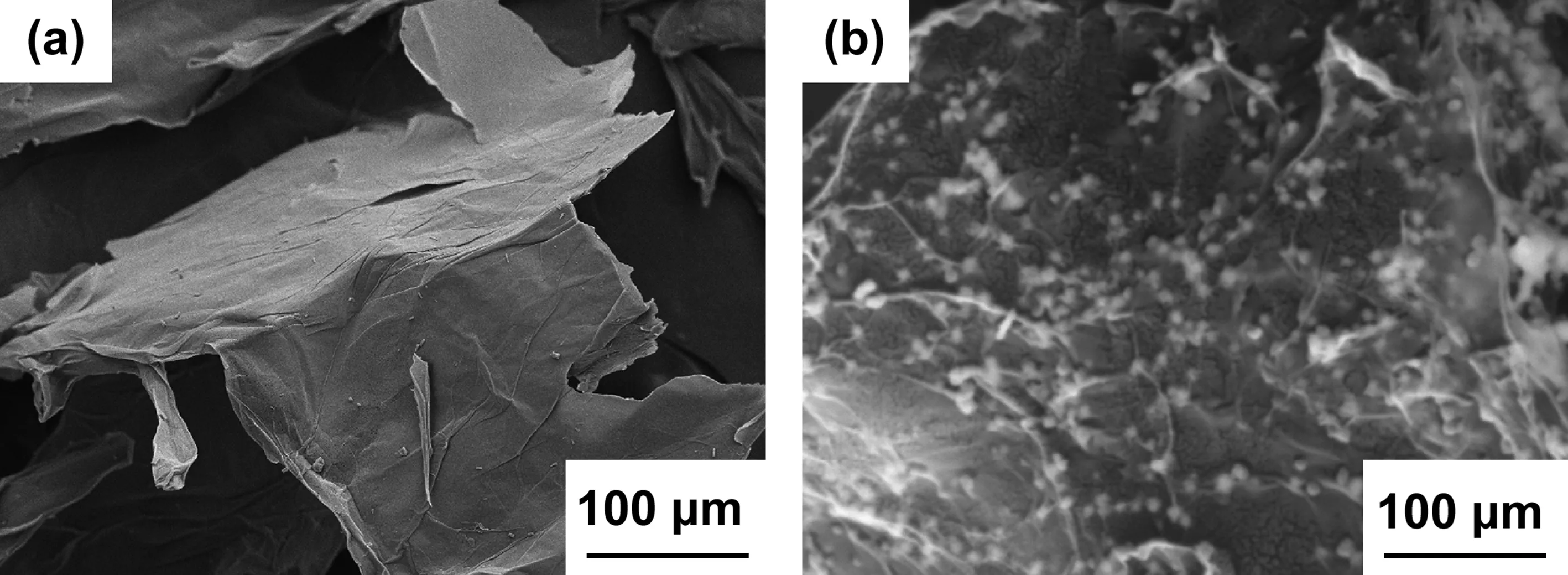

2.3 GO和r-SGO的SEM分析

图3为GO和r-SGO的SEM形貌图。从图3(a)可以看出,原始的GO纳米片为光滑的片层结构;从图3(b)可以看出,r-SGO纳米片表面附着有较为粗糙的颗粒结构,纳米SiO2颗粒均匀地覆盖在GO的表面。由于r-SGO表面上存在着大量的纳米SiO2,可以防止SGO纳米片的团聚,仅在低功率超声处理下就可将r-SGO纳米颗粒再分散入乙醇有机溶剂中,从而有助于r-SGO在基体中均匀分散,获得完全剥离的r-SGOn/EP复合材料。

图2 GO和r-SGO的Raman光谱图Fig 2 Raman spectra of GO and r-SGO

图3 GO和r-SGO的SEM图Fig 3 SEM images of GO andr-SGO

2.4 物理性能分析

图4分别为固化的环氧树脂和r-SGOn/EP复合材料物理性能。从图4可以看出,r-SGOn/EP复合材料的玻璃化转变温度、抗拉强度和导热系数均高于固化的环氧树脂。从图4(a)和(c)可以看出,复合材料的玻璃化转变温度和导热系数随着r-SGO含量的增多而不断增大,r-SGO1.5/EP复合材料的玻璃化转变温度最大为199℃,导热系数最大为0.29 W/(m·K);r-SGO1.5/EP较固化的环氧树脂的玻璃化转变温度值向高温区移动约12 ℃,导热系数约为固化的环氧树脂的1.38倍。从图4(b)可以看出,复合材料的抗拉强度随着r-SGO含量的增多,其值先增大后减小,r-SGO1.0/EP的值最大为72 MPa,而 r-SGO1.5/EP的值为71 MPa。这是由于r-SGO1.5/EP复合材料中r-SGO含量较高,导致其在环氧树脂基体中分散不均匀,形成缺陷较多,抗拉强度出现小幅下降。以上分析可知,r-SGO含量的持续提高并不能一直提高复合材料的物理性能,r-SGO1.5/EP复合材料的综合物理性能最优,此时GO和SiO2的共价组合产生的协同效应最强,如果继续增加r-SGO的含量,r-SGOn/EP复合材料的力学性能将会逐渐降低。

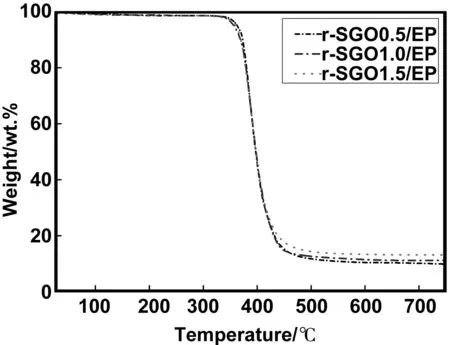

2.5 r-SGOn/EP复合材料的热稳定性能

由于r-SGO与环氧树脂界面之间有很强的相互作用力,以及良好的机械性能,所以采用热重分析来研究r-SGOn/EP复合材料的热稳定性。图5为氮气气氛中r-SGOn/EP复合材料的TGA曲线。从图5可以看出,所有r-SGOn/EP复合材料的样品失重达到5%(质量分数)时,相应的初始降解温度(Tmin)和最大降解温度(Tmax)值均相似,归因于它们具有相似的热降解机理。随着r-SGO含量的增加,初始降解温度和最大降解温度均增大。r-SGO1.5/EP复合材料的初始降解温度较r-SGO0.5/EP由335 ℃增加到345 ℃,增加了10 ℃;而最大降解温度由426 ℃增加到453 ℃,增加了27 ℃。这是由于引入的r-SGO增加了环氧树脂网络的交联密度,改善了复合材料的热稳定性。由图5可知,r-SGO1.5/EP复合材料的最大质量损失率低于r-SGO0.5/EP复合材料,这是由于在降解过程中,r-SGO可以转变成具有出色抗热氧化降解的SiO2纳米片,起到热量传输阻隔的作用。

图5 r-SGOn/EP复合材料在氮气气氛中的TGA曲线Fig 5 TGA curves of r-SGOn/EP in nitrogen atmosphere

2.6 环氧树脂及其纳米复合材料的阻燃性

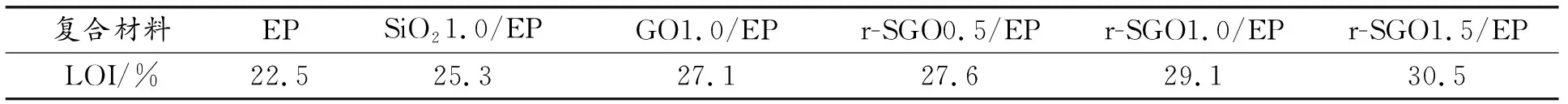

为了评价复合材料在真实火灾中的燃烧性能,利用锥形加热器对样品的燃烧性能进行评价。表1为环氧树脂及其纳米复合材料的极限氧指数(LOI)值。从表1可以看出,随着r-SGO含量的增加,r-SGOn/EP复合材料的LOI值逐步增大。r-SGO1.5/EP复合材料的最大LOI值为30.5%,为纯环氧树脂22.5%的约1.36倍;相比SiO21.0/EP纳米复合材料的25.3%,增高5.2%;相比GO1.0/EP纳米复合材料的27.1%,增高3.4%,表明复合材料中的GO和SiO2起到了协同阻燃作用。这是由于新型r-SGOn/EP复合材料可以通过燃烧过程转变为具有高热氧化稳定性和高径厚比的SiO2纳米片,片层具有良好的吸附性和阻隔功能,有效地发挥了层状结构的阻燃作用。

表1 环氧树脂及其纳米复合材料的极限氧指数(LOI)值

3 结 论

采用溶胶-凝胶法制备了基于氧化石墨烯和纳米SiO2杂化材料的r-SGOn/EP复合材料,分析了复合材料的微观结构和界面结合性能,讨论了不同含量r-SGO对复合材料的机械性能、热稳定性和阻燃性能的影响,得出以下结论:

(1)FT-IR光谱、Raman光谱和SEM分析可知,在r-SGO中,大量的SiO2纳米颗粒通过共价键成功地吸附在GO表面,使得r-SGO中碳有序度增强,且能够良好地分散在环氧树脂基体中。

(2)物理性能分析可知,r-SGO含量的持续提高并不能一直提高复合材料的物理性能,r-SGO1.5/EP复合材料的综合物理性能最优,其玻璃化转变温度为199 ℃,抗拉强度为71 MPa,导热系数0.29 W/(m·K)。

(3)TGA分析可知,环氧树脂与纳米材料界面间有很强的相互作用,引入的r-SGO增加了环氧树脂网络的交联密度,提高了复合材料的热稳定性,r-SGO1.5/EP复合材料的初始降解温度为345 ℃,最大降解温度为453 ℃。

(4)阻燃性分析可知,随着r-SGO含量的增加,r-SGOn/EP的LOI值逐渐增加,r-SGO1.5/EP复合材料的最大LOI值为30.5%。这是由于r-SGOn/EP复合材料可以通过燃烧过程转变为具有高热氧化稳定性和高径厚比的SiO2纳米片,片层具有良好的吸附性和阻隔功能,有效地发挥了层状结构的阻燃作用。