磁流变抛光加工中磁场发生装置的设计与实验

周琴琴,彭可,陈永福,许亮,马国芝,赵卓

磁流变抛光加工中磁场发生装置的设计与实验

周琴琴1,彭可1,陈永福2,许亮2,马国芝1,赵卓1

(1.湖南师范大学 工程与设计学院,长沙 410081;2.宇环数控机床股份有限公司,长沙 410323)

研究磁流变抛光加工中磁场发生装置设计对抛光效果的影响。设计三种基于电磁铁的磁场发生装置,分别为圆形阵列、扇形和环形磁场,进行三维静磁场有限元仿真,对比分析不同磁场发生装置的磁场强度、方向云图及5 mm高处磁场强度曲线。为保证加工过程中磁场和磁流变液的稳定性,针对三种磁场结构设计不同的冷却方式。制造环形磁场发生装置,将其集成到自制磁流变抛光平台,使用表面经过阳极氧化的铝合金样件进行抛光实验。圆形阵列磁场极头间隙处形成高磁场区,随着高度的升高,磁场强度迅速下降。在离极头5 mm高处,磁场强度从300 mT下降到约145 mT,抛光区域磁场强度较小。扇形磁场5 mm高处,磁场强度呈抛物线分布,最大可达330 mT,磁场方向单一,有效抛光区域占比较小。环形磁场5 mm高处,磁场强度最大可达240 mT,工件运动整个过程都处于高磁场区域,抛光效率高。环形磁场发生装置磁场强度和磁场方向都满足抛光要求,有效抛光区域较大,抛光后表面质量明显改善,抛光效果较好。

磁流变抛光;电磁铁;磁场发生装置;三维有限元;磁场强度

磁场发生装置是磁流变抛光设备的核心部件,极大地影响抛光效果[1-2]。其作用是在工件与发生装置的狭小间隙中形成梯度磁场,使流体态的磁流变液在毫秒内变成类固态的“Bingham”介质,通过控制工件与“Bingham”之间快速的相对运动进行化学机械抛光[3-7]。相比传统加工方法,该方法具有加工精度高、易于数控及可实现异形面抛光的优点[8-10]。

目前,国内外在磁流变抛光技术方面取得一系列成就。美国QED公司已推出Q-FLEX、Q22系列等商用磁流变抛光机[11-13],加工范围涵盖平面、球面、非球面等,尺寸范围为5~2000 mm,主要适用于光学零件等的高精密研磨抛光,但是关于抛光装置设计鲜有报道。国内的李圣怡等人针对大型工件抛光难点设计了一种倒置式磁流变抛光装置。张飞虎等人[14]将超声技术和磁流变技术结合,研制了一套超声磁流变复合抛光装置,并进行仿真分析,但该装置体积较大,结构复杂。董国正等[15]提出一种基于永磁铁的磁流变抛光装置,但是永磁铁磁场强度不可调节,无法适应多变的加工条件,适用范围相对有限。相较之下,电磁铁可产生较大磁场,大小可调,灵活性强,适用多种工况,为后续研究留下空间。本文设计了三种基于电磁铁的磁场发生装置,进行仿真对比磁场强度、方向云图及5 mm处磁场强度曲线,分析得出环形磁场满足抛光要求,抛光效果最好。将该环形磁场发生装置集成到自制磁流变抛光平台,进行加工实验,通过观察抛光后工件表面形貌和测量光泽度,验证该磁场发生装置的可行性。

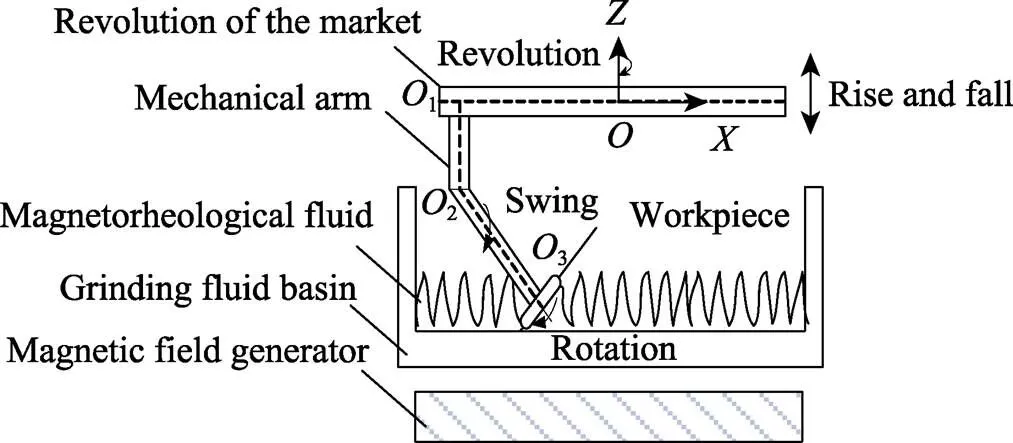

1 磁流变抛光平台设计

自制磁流变抛光平台如图1所示,主要由公转大盘、多自由度机械手、磨液盆、磁场发生装置等部件组成。磁场发生装置置于磨液盆下方,工件置于盛有磁流变液的磨液盆上方,基于实际抛光工况,既可以通过调整电流大小改变磁流变液黏度,又可以通过控制工件升降、公转、自转、摇摆及其联动等多种方式实现平面及不规则面的精密研磨抛光。当磁流变抛光平台结构确定,磁场发生装置的最大尺寸也基本确定。这种情况下对抛光加工区域磁场影响最大的因素是磁极形状及相关的尺寸参数[16],因此需要对磁极结构进行优化,以实现在安匝数等参数相同的情况下获得更大的磁场强度,或是获得相同磁场强度时可提供较小的安匝数。

图1 自制磁流变抛光平台

2 磁场发生装置的设计

1)磁场强度需满足抛光要求[15]。磁场强度根据工件的形状和尺寸设计,工件线速度大的地方磁场强度较小,线速度小的地方磁场强度较大,即磁场强度和线速度成反比。因此工件中心磁场强度应最大,而工件边缘磁场强度较小。整体磁场强度应有设计余量,高于使用需要的磁场强度。

2)磁场方向需满足抛光要求[15]。由于抛光的工件是3D曲面,磁场应有垂直和平行于工件表面的分量。垂直于工件表面的分量主要提供作用于工件表面的压力,并促进磁流变液与工件表面发生化学反应;平行于工件表面的分量控制材料的去除量。因此垂直分量和平行分量缺一不可,同等重要。

根据上述对磁场强度和方向的要求,经过多次试验及研究分析,设计了圆形阵列、扇形和环形磁场。考虑到实际过程中的发热问题,针对不同方案磁场,采用不同的冷却方式,通过有线元模拟分析后,研发出理想的磁路结构。

2.1 圆形阵列磁场

由于工件和磁流变液的相对运动是沿圆周的回转运动,因此设计磁场时,将磁场沿周向分布。本文先建立圆形阵列磁场三维模型,再进行有限元仿真。圆形阵列磁场采用磁极交错分布的结构,其中线圈内径为60 mm,外径为106 mm,铁芯直径为60 mm,高140 mm,极头厚7 mm,极头周边倒角为60°,底板直径为870 mm,厚度为52 mm。三维模型如图2a所示,其中极头和铁芯材质为Q235。这种材料在不经过退火软化处理的条件下,饱和磁感应强度大。有磁场作用时,容易磁化,撤销磁场时,也容易退磁,矫顽力小,磁导率高[16]。线圈材质为铜,实际绕制时,采用的是线径2 mm的漆包铜线。为提高仿真效率,将紧密绕制的线圈等效为实体,并在各个剖面处添加激励源。线圈600匝,电流最大为10 A。底板采用不锈钢材质,各相邻磁极的激励源大小相等,方向相反。此外,由于磁场上方为抛光区域,将距离磁场顶面5 mm处的圆柱形区域设为求解域,并指定该区域材料属性为真空。考虑到三维电磁场求解过程中,对于两个紧密接触的导电体,电流会从电势高的导电体流入到相邻电势低的导电体内,而在实际情况中,两个导电体内有一层绝缘层,电流是不能相互流通的,故设置线圈绝缘边界条件,并划分初始网格大小30 mm。图2b—d为有限元分析结果。

图2表明,在32个极头的间隙处形成了32个高磁场区,分布均匀,外圈的磁场强度大,内圈的磁场强度小,磁场的分布趋势与实际测量结果相吻合。极头边缘处磁场强度最大,达到300 mT以上,极头上方随着高度的升高,磁场强度迅速下降。在离极头5 mm高处,磁场强度下降到145 mT;在离极头10 mm高处,磁场强度下降到130 mT。实测结果是,在离极头5 mm高处,磁场强度为135 mT;在离极头10 mm高处,磁场强度为120 mT。计算值与实际值误差在7%以内,说明仿真数据基本可靠。在试磨过程中,由于磨液盆的焊接变形和加工误差,试件抛光高度的磁场强度比理论设计值偏小,非抛光区域磁场强度强于抛光区域。在抛光过程中,大盘公转加上工件自转,抛光区域的铁粉和磁流变液被甩到非抛光区,被非抛光区的磁场吸住,导致抛光区的铁粉减少,发生装置设计有待提高。

磁场发生装置的主要发热源是漆包铜线,工作过程中会产生热,加之磁场外围防护件影响空气对流,有必要针对磁场结构设计相应的冷却方案,保证加工过程中磁场的稳定。圆形阵列磁场底板上设计有迷宫式冷却水循环回路,如图3所示,主要用于对线圈下表面进行冷却。由于铝板质量小、导热系数大,采用铝板将线圈隔开的方式对磁极中部进行冷却,极头上端面自然冷却。实际过程中,由于水槽进程较大,存在冷却水滞留问题,对线圈底部的冷却效果一般,线圈圆柱外表面和极头的冷却效果不佳,有进一步优化空间。

图3 迷宫式冷却水循环回路

2.2 扇形磁场

扇形磁场由8个椭圆形的线圈和铁芯组成,呈扇形分布。底板直径为800 mm,厚52 mm。线圈高140 mm,厚46 mm。铁芯在线圈中间,两铁芯极头之间中间距离小,两端距离大。

工作时,工件在两极头间隙高磁场区域的圆周上做公转、自转和摇摆的复合运动,靠近工件中心的磁流变液容易剪切到两侧。磁场设计时应保证工件中心的磁场强度大于两侧,使得在磁场作用下,被剪切的磁流变液回到工件中心,实现均匀抛光的目的。基于此,对扇形磁场极头进行优化处理,极头内窄外宽,圆周倒角,在极头气隙间形成高磁场区域,达到高效抛光的目的。

扇形磁场的三维模型如图4a所示,添加极头和铁芯材质属性为Q235,底板选用不锈钢材质,用于防锈,线圈材质为铜。距离磁场顶面5 mm处的圆柱形区域设为求解域,指定该区域材料属性为真空,设置线圈868匝,电流最大为10 A,激励源大小相等,方向相反,赋予绝缘边界条件,初始网格大小为30 mm。图4b—d为有限元分析结果。

图4 扇形磁场的仿真

图4表明,在8个极头之间形成了8个高磁场区域,磁流变液两极头之间,中间磁场强度大,两端磁场强度小,该仿真数据与设计初衷相符。在5 mm高处,磁场呈抛物线分布,中间磁场强度最大约为330 mT,两端为150 mT左右。两个极头之间磁性相反,磁力线方向总是从一个极头指向另一个极头,达到抛光磁场强度的要求。相较圆形阵列磁场,扇形磁场产生的磁场强度更大,结构简单,质量较轻,装配容易,同等条件下产生的热量小,对冷却和绝缘的要求相对较低,但高磁场区只在两极头空隙处生成,在整个工件运动轨迹上占比较小,磁场方向较单一,抛光效率不高。

扇形磁场依然采用迷宫式冷却水循环,配合冷却铝板冷却,如图5所示。工作时,冷却液依照冷却槽路径对整个底板进行冷却。相比圆形阵列磁场的冷却回路,扇形磁场的冷却回路设计简单,且在实际工作中,冷却液滞留在冷却槽的现象明显改善。同时在线圈上端覆盖冷却铝板,铝板内沿用循环冷却水冷却,相比自然冷却,效果有所改善。这种方式缺点是铝板和线圈很难充分接触,且线圈和铝板没有接触的地方温度无法控制。

图5 扇形磁场底板冷却水路

2.3 环形磁场

环形磁场的有限元模型如图6a所示,线圈内径为426 mm,外径为586 mm;铁芯底板直径为800 mm,厚52 mm;外极头内外直径分别为586、800 mm,内极头直径为426 mm,极头高为210 mm。黑色的为极头、铁芯及底板,极头、铁芯材质均为Q235,底板材质为不锈钢。黄色的为线圈,材质为铜,设置电流激励,总安匝数为37 800 N·A,赋予绝缘边界条件。指定5 mm高的圆柱体为求解域,赋予材质真空,初始网格大小为30 mm。图6b—d为有限元分析结果。

图6 环形磁场的仿真

如图6所示,在两个极头之间形成了环状凸起的高磁场区。5 mm高处,在磁场直径方向,磁场强度呈抛物线分布,中间磁场强度最大能到240 mT,两端为140 mT左右。两个极头之间磁性相反,磁力线方向总是由内极头指向外极头。在工件运动的整个过程中,极头都处在高磁场区域,抛光效率高。

环形磁场线圈采用粗铜管,内部通循环蒸馏水直接冷却热源。由于冷却水和铜管直接接触,水流速度快,冷却水能在短时间内带走大部分热量,冷却比较充分。通过调整工业冷水机的出水温度、压力和流量,可以控制冷却水的流速和冷水入口温度,达到控制整个磁场温度的目的。线圈分为上、下两端,两端分别独立冷却,各有一个进水口和一个出水口,减少冷却水在铜管中的行程,从而使进出水温差不是很大,冷却效果更佳。通过仿真分析和实验验证,这种冷却方式的冷却效果较好。

相比扇形磁场,环形磁场有效抛光区域较大,覆盖工件的整个运行范围,磁场强度和磁场方向都符合抛光要求,抛光效果较理想,是优选的磁场结构方案。

3 实验验证

根据上文的仿真分析及试验,将环形磁场发生装置集成到自制磁流变抛光平台上,如图7所示。

图7 磁流变抛光平台

为确定该装置的材料去除能力和去除函数的稳定性,对200片样件进行了抛光试验。试验工件材质为铝合金表面阳极氧化材料,铝合金因其良好的物理性能及力学性能而广泛用于大量3C产品中,具有广阔的运用前景。抛光工件尺寸为135 mm×60 mm,形状为3D曲面。试验时,选取工件上的7个点为检测对象,如图8所示。其中检测点1和2为工件上距离回转中心较远的点,代表边缘区域;检测点3和4代表中间区域;检测点5代表中心区域;检测点6和7代表圆角区域。比较这7个有代表性的检测点来论证该磁场发生装置抛光的可行性[16]。耗材磁流变液是自行配制的水基磁流变液,主要由羰基铁粉、抛光粉、基液、悬浮剂、pH剂等组成。

抛光前,针对待抛光工件材质特性,设置多程序段参数(如公转大小、公转方向、自转大小、自转方向、励磁强度、抛光间隙等)保存在HMI中。当按下启动按钮,上盘部件带动公转大盘下降到指定高度,磁场开启,工件做公转、自转及摇摆的复合运动。通过工件和磁流变液的相对运动,对工件进行材料去除,达到精密抛光目的。由体视电子显微镜观测到的抛光前后工件表面宏观形貌如图9所示。部分抛光实验工艺参数见表1,试验结果见表2。

图8 工间表面检测点分布

a 抛光前

b 抛光后

图9 抛光前后工件表面宏观观察图

Fig.9 Macroscopic view of workpiece surface: a) before polishing; b) after polishing

表1 磁流变抛光工艺参数

Tab.1 Magnetorheological polishing process parameters

表2 磁流变抛光试验结果

Tab.2 Test results of magnetorheological polishing

根据以上抛光实验结果。抛光不规则3D曲面能达到良好的抛光效果,抛光后工件表面美观,无划伤,无橘皮,呈镜面效果。

4 结论

1)设计了三种基于电磁铁的磁流变抛光发生装置,可以通过改变电流大小实时调节磁场强度, 并进行仿真和实验分析,得出环形磁场有效抛光区域较大,磁场强度较大,抛光效率高,抛光效果最好,能对工件的大平面及周边曲面一次完成镜面抛光。

2)集成环形磁场发生装置到自制磁流变抛光平台上,对多片铝合金样件进行抛光实验,实验结果良好,论证了该磁场发生装置的可行性,对磁流变抛光工程领域的运用具有一定指导作用和实用价值。

[1] 胡皓, 戴一帆, 彭小强. 倒置式磁流变抛光装置的设计与研究[J]. 航空精密制造技术, 2006, 42(6): 5-8. HU Hao, DAI Yi-fan, PENG Xiao-qiang. Design and research of the inverted device for magnetorheological finishing[J]. Aviation precision manufacturing technology, 2006, 42(6): 5-8.

[2] 傅茂辉. 半导体晶片磁流变抛光的磁场发生装置设计[D]. 北京: 北京交通大学, 2018. FU Mao-hui. Design of magnetic field generator for magnetorheological finishing of semiconductor wafers[D]. Beijing: Beijing Jiaotong University, 2018.

[3] MORJ Y, YAMAMURA K, EENDO K, et al. Creation of perfect surfaces[J]. Journal of crystal growth, 2005, 275(1): 39-50.

[4] KORDONSKI W I, GOLINI D. Fundamentals of magnetorheological fluid utilization in high precision finishing[J]. Journal of intelligent material systems and structures, 1999, 10(9): 683-689.

[5] LIM C H, KIM W B, LEE S H, et al. Surface polishing of three dimensional micro structure[C]//Proceeding of 17th IEEE International Conference on Micro Electro Mechanical Systems. Maastricht, Netherlands: IEEE, 2004.

[6] GOLINI D, DEMARCO M, KORDONSKI W, et al. MRF polishes calcium fluoride to high quality[J]. Laser focus world, 2001, 37(7): 5-9.

[7] TRICARD M, DUMAS P, GOLINI D, et al. SOI wafer polishing with magnetorheological finishng(MRF)[C]// 2003 IEEE International Conference on SOI. Newport Beach, CA, USA: IEEE, 2003.

[8] 李潮, 陈章位, 贺惠农. 磁流变阻尼器性能检测系统的研究[J]. 振动与冲击, 2018, 37(5): 207-208. LI Chao, CHEN Zhang-wei, HE Hui-nong. A detecting system for performance of MR dampers[J]. Journal of vibration and shock, 2018, 37(5): 207-208.

[9] 杨绍培. 精密磁流变抛光机控制系统设计与优化[D]. 西安: 西安工业大学, 2014. YANG Shao-pei. Design and optimization on the control system of precision magnetorheological finishing machine[D]. Xi'an: Xi'an Technological University, 2014.

[10] SHAFRIR S N, LAMBROPOULOS J C, JACOBS S D. A magnetorheological polishing-based approach for studying precision microground surfaces of tungsten carbides[J]. Precision Engineering, 2007, 31(2): 83-93.

[11] 孙百万. 磁流变抛光试验台结构优化与工作性能分析[D]. 沈阳: 东北大学, 2016. SUN Bai-wan. Structural optimization and working performance analysis of magnetorheological polishing prototype[D]. Shenyang: Northeastern University, 2016.

[12] KORDONSKY W, PROKHOROV I V, GORODKIN S R, et al. Magnetorhelogical polishing devices and methods: USA, 5449313[P]. 1995-08-05.

[13] JACOBS S D. Progress at the center for optics manufacturing[C]// Proceedings of SPIE 1720 Intl Symp on Optical Fabrication, Testing, and Surface Evaluation. [s. l.]: SPIE, 1992.

[14] 于兴滨. 超声磁流变复合抛光面形误差修正的关键技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2014. YU Xing-bin. Research of key technologies of figure error correction of ultrasonic-magnetorheological compoundpolishing[D]. Harbin: Harbin Institute of Technology, 2014.

[15] 董国正, 胡皓, 李圣怡, 等. 基于永磁铁的小口径磁流变抛光装置设计与优化[J]. 纳米技术与精密工程, 2015, 13(4): 251-254. DONG Guo-zheng, HU Hao, LI Sheng-yi, et al. Design and optimization of small bore magnetorheological finishingpolishing device for permanent magnet[J]. Nanotechnology and precision engineering, 2015, 13(4): 251-254.

[16] 陆敬予. 倒置式磁流变抛光装置研究[D]. 哈尔滨: 哈尔滨工业大学, 2008. LU Jing-yu. Research on inverted device for magnetorheological finishing[D]. Harbin: Harbin Institute of Technology, 2008.

Design and Experiment of Magnetic Field Generator in Magnetorheological Polishing Process

1,1,2,2,1,1

(1.School of Engineering and Design, Hunan Normal University, Changsha 410081, China; 2.Yuhuan CNC Machine Tool Company, Changsha 410323, China)

In order to study the influence of the design of magnetic field generating device on the effect of magnetorheological polishing, three magnetic field generating devices based on electromagnet are designed, which are circular array magnetic field, fan-shaped magnetic field and annular magnetic field. Three-dimensional static magnetic field finite element simulation was carried out respectively, and the magnetic field intensity cloud maps, directional cloud maps and magnetic field intensity curves at 5 mm height of different magnetic field generating devices were compared and analyzed. In order to ensure the stability of magnetic field and magnetorheological fluid during processing, different cooling methods were designed for three magnetic field structures to compare and optimize. The annular magnetic field generator was manufactured and integrated into the self-made magnetorheological polishing platform. Anodized aluminum alloy samples were used for polishing experiments. It was founded that a high magnetic field area was formed at the gap of the pole head of the circular array magnet field. As the height increased, the magnetic field intensity decreased rapidly. At the height of 5 mm from the pole head, the magnetic field intensity decreased from 300 mT to about 145 mT, and the magnetic field intensity in the polished area was small. The magnetic field intensity at the height of 5 mm fan-shaped magnetic field was parabolic distribution, with the maximum up to 330 mT. The magnetic field direction was single, and the effective polishing area was relatively small. At the height of 5 mm annular magnetic field, the maximum magnetic field intensity can reach 240 mT. The workpiece was in the high magnetic field area during the whole movement process, and the polishing efficiency was high. The magnetic field intensity and direction of the annular magnetic field generator meet the polishing requirements, and the effective polishing area is large, the surface quality is significantly improved after polishing, and the polishing effect is better.

magnetorheological polishing; electromagnet; field generator; three-dimension finite element; magnetic field intensity

2019-06-11;

2019-09-23

ZHOU Qin-qin (1995—), Female, Master, Research focus: mechatronic control.

彭可(1973—),男,博士后,教授,主要研究方向为机电一体化控制。邮箱:77547113@qq.com

Corresponding author:PENG Ke (1973—), Male, Postdoctor, Professor, Research focus: mechatronic control. E-mail: 77547113@qq.com

周琴琴,彭可,陈永福,等. 磁流变抛光加工中磁场发生装置的设计与实验[J]. 表面技术, 2020, 49(6): 337-344.

TG356.28

A

1001-3660(2020)06-0337-08

10.16490/j.cnki.issn.1001-3660.2020.06.041

2019-06-11;

2019-09-23

湖南省战略性新兴产业专项项目(2017GK4011);湖南省教育厅重点科研项目(17A129);长沙市科技计划重大专项(KQ1804054)

Fund:Supported by the the Special Project of Strategic Emerging Industry of Hunan Province (2017GK4011), Key Scientific Research Project of Hunan Education Department (17A129), Science and Technology Plan Major Special Project of Changsha City (KQ1804054)

周琴琴(1995—),女,硕士,主要研究方向为机电一体化控制。

ZHOU Qin-qin, PENG Ke, CHEN Yong-fu, et al. Design and experiment of magnetic field generator in magnetorheological polishing process [J]. Surface technology, 2020, 49(6): 337-344.