基于微弧氧化技术耐磨减摩涂层的研究进展

马圣林,张蓬予,朱新河,于洪飞,付景国,马春生

基于微弧氧化技术耐磨减摩涂层的研究进展

马圣林,张蓬予,朱新河,于洪飞,付景国,马春生

(大连海事大学 轮机工程学院,辽宁 大连 116026)

轻金属材料(铝、镁、钛及其合金等)具有质轻、比强度高等优良性能,被广泛应用于航天航空、汽车电子、海洋工程等机械领域,但化学性质活泼易腐蚀、硬度低易磨损等性质限制了其使役寿命及使用范围。为提升轻质材料表层界面的耐腐蚀性能和摩擦学性能,微弧氧化作为有效的表面强化技术得到了广泛研究。对基于微弧氧化处理铝、镁、钛及其合金表面,并采用复合技术制备耐磨、减摩复合涂层的研究现状进行了一个系统的总结。将复合技术分为三类:第一类,前处理(机械预处理、预置膜层)+微弧氧化;第二类,微弧氧化直接复合技术(减摩复合、抗磨复合);第三类,微弧氧化+后处理(抛光、重熔、固体润滑涂层)。介绍了三类复合技术的制备工艺、注意事项,分析了其对运动摩擦副部件摩擦学性能的影响及优化方向。最后,指出了微弧氧化陶瓷膜层在摩擦学应用领域所面临的挑战,并从陶瓷膜层结构设计制备、增强韧性、降低对基体疲劳性能的影响和摩擦润滑机理等方面展望了其发展方向。

微弧氧化;复合技术;复合涂层;抗磨减摩

铝、镁、钛及其合金因具有低密度、高比强度、高比刚度等优点,在汽车、电子通信、航天航空、国防以及医疗器械等领域具有重要的应用价值和广泛的应用前景[1-2]。然而,由于其自身的一些缺点,如表面硬度低、耐磨性差、耐腐蚀性差、高温抗氧化能力差等,限制了其在摩擦学领域的应用范围,摩擦磨损通常发生在表面层,通过合理的表面强化技术,可有效提高界面表层的减摩和耐磨性能[3-4]。目前常用的金属表面处理技术一般分为两类:(1)表面合金法(离子注入、渗氮、渗碳或碳氮共渗等)以及热处理(火焰淬火、感应淬火、冷激铸造等)改善金属表面的化学成分和组织,但此类技术多应用于钢铁等黑色金属;(2)表面涂覆法(热喷涂、物理气相沉积、化学气相沉积、激光熔覆等)在金属表面制备耐磨减摩涂层,但大多需要高温气氛环境且操作复杂,同时普遍存在涂层与金属结合力低、基体承载能力有限等问题,易导致涂层在非均匀载荷下脱落失效的现象[5-12]。

微弧氧化(Microarc Oxidation,MAO)又称等离子体电解氧化(Plasma Electrolytic Oxidation, PEO),作为近年来发展起来的用于有色金属表面强化改性的新技术,是一种在含特定离子的电解质水溶液中,利用微弧放电在铝、镁、钛等有色金属及其合金表面原位生长陶瓷氧化膜层的新技术,具有环保、简单、经济、高效等优点[13-14]。研究表明,陶瓷膜层与基体为冶金结合方式,具有良好的结合强度,由内部致密层和外部疏松多孔层组成其典型结构,且一般具有较高的硬度,铝合金微弧氧化陶瓷膜层以Al2O3为主相,硬度可达到800~2000HV;镁合金微弧氧化陶瓷膜层以MgO为主相,硬度可达到300~600HV;钛合金微弧氧化陶瓷膜层以TiO2为主相时,硬度可达到600~800HV[15],陶瓷膜层由于硬度的提高,明显改善了表面的耐磨性能。但陶瓷膜层固有的微弧放电通道、裂纹的存在,使得表面呈现疏松多孔结构,在干摩擦工况下表现出较高的摩擦系数,摩擦学应用过程中,较高的摩擦系数不仅会加速自身的磨损失效,同时还会加剧对偶材料的磨损[16-18],为解决这一问题,大多学者通过对电参数(正负向电压、电流密度、占空比、频率、氧化时间等)及电解液(组份、浓度等)的调控优化,来完成对陶瓷膜层微观结构及物相组成的设计制备,在一定程度上改善了陶瓷膜层的使役性能[19-25]。

随着轻质合金在机械领域的快速扩展,为适应更加复杂苛刻的摩擦工况,微弧氧化复合其他技术进一步提高了材料的耐磨及减摩性能,对提升机械部件运行的可靠性和耐久性具有重要意义。为此,综述了近年来国内外基于微弧氧化技术在镁、铝、钛及其合金表面制备耐磨减摩涂层的复合技术,阐述了不同复合技术的制备方法,分析了复合涂层耐磨减摩的机制,并指出耐磨减摩复合涂层研究与开发中的不足之处和发展方向,以期人们对基于微弧氧化复合技术有一个全面的了解。

1 前处理+微弧氧化

微弧氧化陶瓷膜层的生长机理十分复杂,包括化学、电化学、高温等离子体反应等理论,其形成机制除了受电解液及电参数的影响外,预处理通常也起着重要的作用。目前此类复合技术又可分为两个方面:机械处理+MAO、预置膜层+MAO。此类技术一般是通过改变基体表面的组织结构或理化性质进而对微弧氧化过程产生影响,制备出特定结构组成的陶瓷膜层,主要对膜层的耐磨性能进行改善。

1.1 机械处理+微弧氧化

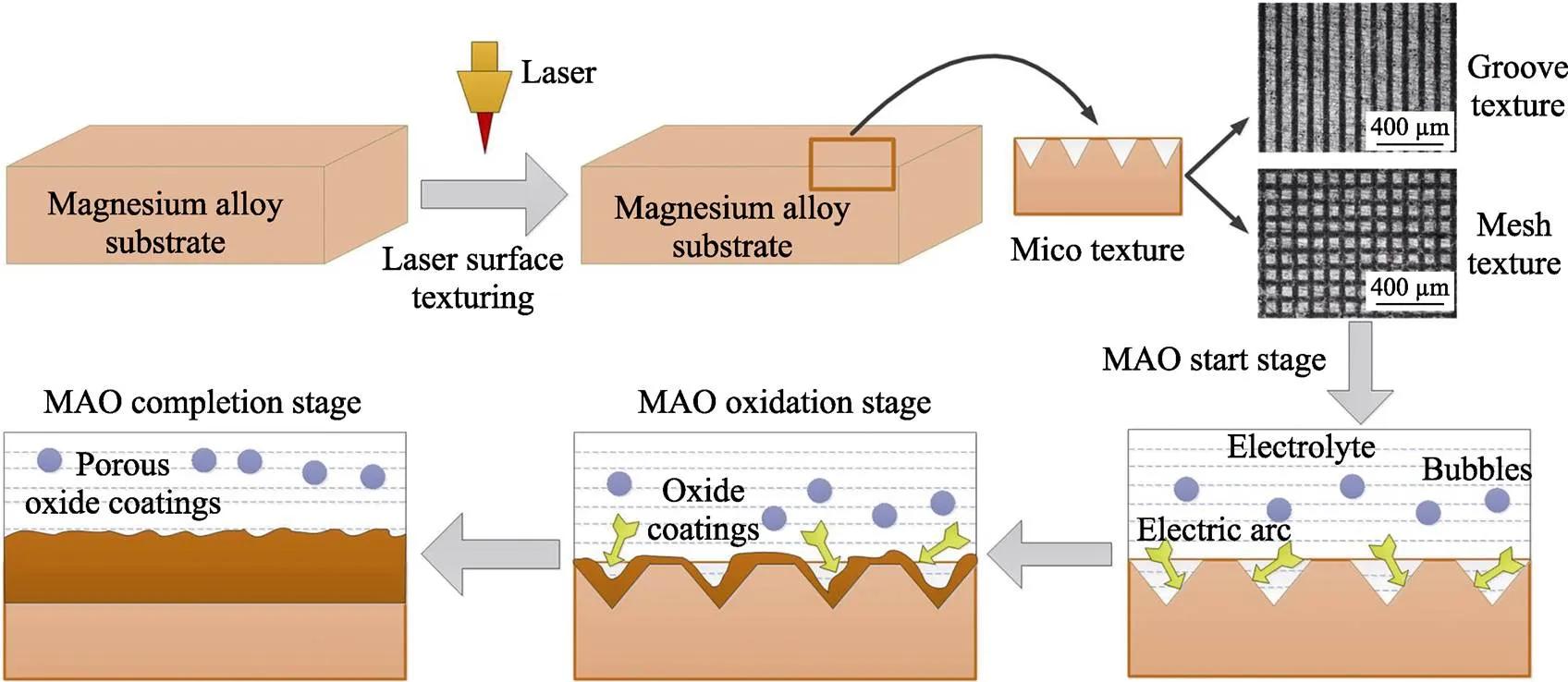

此类复合技术指通过机械加工方法(机械绗磨、机床冲压、喷丸、激光等),改变基体的表面形貌、微观组织结构后再进行微弧氧化,包括纳米晶化、微沟槽、微织构等处理方式,具有操作简单、有效和环保等特点。文磊等[26-27]通过机械研磨处理技术(Surface Mechanical Attrition Treatment,SMAT)在铝合金表面制备表面纳米化(Surface Nanocrystalling,SNC)过渡层,再通过微弧氧化对纳米晶化过渡层进行微结构重构,制备出纳米化-微弧氧化复合膜层(如图1所示),摩擦磨损实验中,在相同测试条件下,微弧氧化膜层被钢球磨穿,而复合陶瓷膜层则没有发生明显破坏,分析认为纳米化-微弧氧化复合膜层硬度的提高(从850HV升至970HV)以及更好的膜基结合性能(具有更好的抗拉伸破坏能力)是耐磨性提高的主要原因。LI等[28]通过激光织构技术(Laser Surface Texturing,LST)在镁合金基体表面制备出微米纹理表面再微弧氧化(如图2所示),结果表明,复合陶瓷膜层的孔隙率降低,表面粗糙度由1.89 μm降低到0.97 μm,且网状纹理结构膜层的剥离率降低了68.6%,结合强度比空白膜层提高了35.7%,这也将极大地改善膜层的摩擦学性能。WANG等[29]通过高精度机械加工在铝合金表面制备出梯形微槽再微弧氧化,结果表明,在无沟槽和沟槽样品上制备陶瓷膜层的最高硬度分别为1327HV和1715HV,复合膜层约为无沟槽样品的1.3倍,分析认为,这得益于膜层中硬质相α-Al2O3含量的提升,摩擦磨损实验中沟槽底部陶瓷膜层中的Al2O3起到了主要的支撑作用,因此磨损率相对稳定,磨损失效时间得到有效延长,显著提高了复合膜层的耐磨性。WEI等[30]采用机械冲压工艺在纯铝上加工微米级蜂窝孔后复合微弧氧化,结果表明,复合膜层厚度增加,最高硬度也由空白膜层的623HV升至756HV,摩擦磨损实验表明,经磨合期后复合膜层的干摩擦系数约为0.4,相比空白组降低约11%且平稳无波动,磨损表面大的微裂纹也较少,分析认为蜂窝结构对磨屑有一定的存储功能,增强了膜层的耐磨性。

图1 铝合金表面纳米化-微弧氧化复合涂层结构设计及制备工艺流程[27]

图2 镁合金表面LST进行MAO涂层的工艺原理图[28]

机械处理+MAO复合处理后,陶瓷膜层一般具有更好的膜基结合强度、抗拉伸破坏能力及更高的膜层硬度,力学性能的综合提升使得膜层更加耐磨,但由于基体表面微观形貌的改变对微弧氧化过程中的放电通道特性、微孔分布等产生一定影响,容易导致复合陶瓷膜层表面粗糙度升高,进而产生磨损前期摩擦系数较高的不利影响。因此,对机械表面加工参数、精度的要求较高。

1.2 预置膜层+微弧氧化

此类复合技术是指微弧氧化之前通过溅射法、热浸法、喷涂法等在基体表面制备金属镀层(Al、Ni)或预置高阻抗氧化膜,改变金属基体表面的化学、组织状态而后再微弧氧化制备陶瓷膜层。欧阳小琴等[31]通过磁控溅射技术先在钛合金表面制备铝的膜层再微弧氧化,研究表明,钛合金直接微弧氧化陶瓷膜层的硬度为585HV,预置铝膜之后,微弧氧化膜层的硬度达到1764HV,硬度提高了3.015倍,磨擦磨损实验中,镀铝微弧氧化膜层与钛合金微弧氧化膜层相比,摩擦系数从0.38降低到0.25,磨损体积由0.0574 mm3降低到0.0421 mm3,有效地改善了摩擦磨损性能。王晓波等[32]通过磁控溅射技术在镁合金表面制备出铝膜层再微弧氧化,研究了氧化终止电压对铝膜反应的影响,研究表明,当终止电压为600 V时,铝被完全氧化为Al2O3,表现出较低的摩擦系数及磨损量。武媛[33]采用热浸铝技术预处理钛合金基体形成涂镀层,主要成分为TiAl3合金再微弧氧化,研究了氧化时间对复合膜层的影响,表明微弧氧化处理30 min时,膜层中出现TiAl2O5相,膜层硬度最大达到870HV,磨擦磨损实验中,复合膜层的磨损量仅为基体的1/4,最小摩擦系数降低至0.25,这归因于复合膜层硬度和致密性的提高。WANG等[34]通过热浸镀铝技术在纯钛表面制备铝涂层,结果表明外部为纯铝层,内部为Ti-Al扩散层,经微弧氧化后得到主要由α-Al2O3、γ-Al2O3、莫来石和未氧化铝组成的陶瓷膜层,摩擦磨损实验中,对比纯钛样品和750 ℃下热浸镀铝后再微弧氧化的样品,相应的磨损体积分别为0.736 mm3和0.074 mm3,磨损量降低了一个数量级。而牛宗伟等[35]通过在铝合金表面预置化学氧化膜及稀土氧化膜再微弧氧化,表明预置氧化膜后的陶瓷膜层硬度提高、粗糙度减小,其中稀土转化膜的粗糙度最低约为1.9 μm,硬度最高约为1149HV,分析认为预置膜的存在使氧化过程更加平缓,且稀土元素Y的存在提升了稳定相α-Al2O3的含量,有利于陶瓷膜层的耐磨性能。

预置铝膜镀层一般应用于镁、钛及其合金,因为铝在镁合金、钛合金表面容易得到结合较好的过渡层,且经微弧氧化后氧化铝比氧化钛、氧化镁具有更高的硬度。为进一步改善镁、钛及其合金的耐磨性能,在镁、钛及其合金表面预置铝膜层后再微弧氧化得到了应用,但预置铝膜的厚度及微弧氧化参数的控制对复合膜层的结构、组成影响较大,需综合控制工艺参数才能达到较优的耐磨性能。而预置氧化膜或转化膜后再微弧氧化,是通过增加微弧氧化前期阻抗或减小基体材料中其他颗粒的不利影响,使氧化反应过程更加平缓或促进亚稳定相向稳定相的转变,进而提高膜层质量,同样这种复合技术也需要控制转换膜的厚度等参数。

2 直接复合技术

通常,微弧氧化陶瓷膜层的性能主要受其微观结构及物相组成的影响,通过电参数的调控可对膜层结构和性能进行一定优化,但仍不可避免的是膜层具有较高孔隙率及有限的物相组成。研究表明,通过直接改进电解质的组成可以实现膜层孔隙率的降低和物相组成的丰富。直接复合技术是指在电解液中直接添加功能性微纳米颗粒,反应过程中颗粒受电泳力、扩散、机械撞击等作用被包覆进陶瓷膜层(如图3所示),对膜层孔隙进行一定程度的填充并得到相应的物相组成[36]。针对不同性质的微纳米颗粒又可分为两类:添加润滑性微纳米颗粒,改善陶瓷膜层的减摩性能;添加高硬度微纳米颗粒,改善陶瓷膜层的耐磨性能。

图3 复合涂层形成原理[36]

2.1 直接复合减摩技术

直接复合技术用于改善微弧氧化陶瓷膜层的减摩性能,一般是指在电解液中添加具有自润滑作用的微纳米颗粒(石墨、石墨烯、BN、MoS2、PTFE等)再进行微弧氧化,制备出含有润滑相的复合陶瓷膜层来降低摩擦系数。穆明等[37]通过在电解液中添加石墨微粒制备钛合金复合润滑陶瓷膜层,摩擦磨损实验中,石墨复合膜层磨合期后的摩擦系数稳定在0.56,而空白陶瓷膜层的摩擦系数升至0.86,分析认为复合膜层中的石墨转移到摩擦副表面形成一层润滑膜,降低了摩擦系数。ZHANG等[38]在镁锂合金上制备含氧化石墨烯的复合润滑陶瓷膜层,在200 ℃下进行的摩擦磨损实验中,镁锂合金、无石墨烯膜层、含石墨烯陶瓷膜层的摩擦系数依次为0.64、0.21、0.12,分析认为这主要取决于含石墨烯膜层具有较低的粗糙度及表面存在的石墨烯润滑相。魏国栋等[39]研究了纳米BN的添加浓度对铝合金复合陶瓷膜层摩擦学性能的影响,结果表明空白陶瓷膜层的摩擦系数较添加BN复合膜层的摩擦系数最大,约为0.8且不稳定,当添加质量浓度为3 g/L时,摩擦系数达到最小,约为0.55。刘泽泽等[40]在ZL109铝合金表面制备含MoS2的复合陶瓷膜层,摩擦实验结果表明,在添加质量浓度为5 g/L时,复合膜层的摩擦系数最低,比空白陶瓷膜层降低了47%。CHEN等[41]在镁合金表面制备含PTFE的复合陶瓷膜层,研究复合处理时间对膜层的影响,摩擦磨损实验中,空白膜层的摩擦系数迅速增加至约0.64,而在含PTFE电解质溶液中反应5 min的复合陶瓷膜层表现出极低且稳定的摩擦系数,约0.08,分析认为复合膜层表面形成富含PTFE颗粒的脊状凸起,在磨损时充当了润滑剂存储器的功能,PTFE转移到摩擦表面形成了低剪切强度的膜层,进而降低了摩擦力。

2.2 直接复合耐磨技术

直接复合技术用于改善微弧氧化陶瓷膜层的耐磨性能,一般是指在电解液中添加具有高硬度的稳定相陶瓷颗粒(TiC、Cr2O3、ZrO2、SiC、Si3N4、SiO2等)再进行微弧氧化,通过提高膜层的硬度、致密性,以改善复合膜层的耐磨性能。李振伟等[42]在铝合金表面制备含TiC微粒的复合膜层,2024铝合金基体、微弧氧化膜层、复合陶瓷膜层的硬度依次约为153HV、480HV、827HV,磨损实验中复合膜层与空白膜层相比,磨痕宽度由376 μm降低到117.6 μm,磨痕深度由8.5 μm降低到2.3 μm,磨损率仅为微弧氧化陶瓷膜层的1/12,表现出更好的耐磨性。杜楠等[43]在钛合金表面制备出含Cr2O3微粒的复合膜层,载荷为10 N、磨损时间为20 min时,钛合金基体的磨损量高达9.59 mg,陶瓷膜层的磨损量为0.85 mg,而复合膜层的磨损量又为普通微弧氧化陶瓷膜层的1/2,分析认为Cr2O3颗粒通过对膜层孔隙的填充、载荷的转移及弥散作用,提高了复合膜层的耐磨性。程法嵩等[44]在钛合金表面制备了不同ZrO2含量的复合陶瓷膜层,摩擦磨损实验中发现,复合膜层中ZrO2含量为23.59%时具有最小的比磨损率,但当含量高于此值时,ZrO2会在膜层表面团聚,导致磨粒磨损和粘着磨损加剧,反而不利于膜层的耐磨性。于光宇等[45]在铝合金表面制备出含SiC颗粒的复合膜层,摩擦磨损实验中,SiC复合膜层具有较窄的磨痕宽度和较浅的磨痕深度,表现出优异的耐磨性能,分析认为是SiC颗粒的加入提高了复合膜层的硬度(由1000HV升至1270HV)以及降低了摩擦副之间的瞬闪温度,降低了粘着磨损发生的可能。

微弧氧化直接复合技术在电解液中引入润滑或高硬度微纳米颗粒,对微弧氧化反应过程中的电压-电流响应特征曲线产生直接影响,这也将影响到微弧氧化反应进行的剧烈程度,伴随着微弧氧化反应的进行,微纳米颗粒参与了陶瓷膜层的生成,因此复合膜层被赋予了新的微观结构和物相组成。微观结构一般表现为孔隙裂纹减少并得到一定程度的填充、膜层更加致密以及“脊”状凸起的出现,物相组成一般表现为膜层中丰富了特定的润滑相或耐磨相,因此直接复合膜层的耐磨减摩性能得到了提高。但是,直接复合膜层最终的使役性能由所添加微纳米颗粒的众多性质共同决定,要考虑的因素主要包括:(1)添加微纳米颗粒在电解液中的分散稳定性,纳米颗粒的团聚效应直接影响复合膜层的成膜质量,易造成复合膜层成分、厚度不均等现象。目前,多采用机械搅拌、超声振荡及表面改性来改善微纳米颗粒在电解液中的分散稳定性,其中改性剂多采用阴离子表面活性剂,使颗粒表面呈现较大的Zeta电位,改善分散的同时也增强了电泳力的作用,有利于颗粒进入陶瓷膜层;(2)添加微纳米颗粒的浓度及粒度,这直接影响复合膜层中颗粒的含量及结合方式。浓度过小,颗粒在复合膜层中含量过低,不足以起到抗磨减摩作用;浓度过大,易造成颗粒在膜层中的团聚现象,结合强度减弱,反而不利于抗磨减摩性能的提升;而粒度的大小则影响其在复合膜层中的结合位置,较小粒径的颗粒容易出现在放电孔道、裂纹等位置,而粒度较大的颗粒往往只在复合膜层表面具有较高的含量。

3 微弧氧化+后处理

通常,经微弧氧化后陶瓷膜层具有许多火山口状微孔和少量的裂纹,干摩擦工况下具有较高的摩擦系数及磨损率。为改善其耐磨及减摩性能,对陶瓷膜层进行后处理是行之有效的方法。目前,对微弧氧化陶瓷膜层后处理的技术一般分为两类:(1)通过改变陶瓷膜层表面的组织结构,对微缺陷进行消除或修复处理来提高其耐磨性;(2)利用陶瓷膜致密层作承载基底、表面孔隙作织构储池来制备固体润滑涂层,以提高其耐磨减摩性能。

3.1 微弧氧化+抛光、重熔

对微弧氧化陶瓷膜层进行后处理修复,主要是指对其表面组织缺陷(微孔、裂纹、微凸体等)进行消除或修复,以提高其耐磨性。目前常见的处理技术有研磨抛光、激光重熔等。王亚明等[46]通过研磨抛光处理钛合金微弧氧化陶瓷膜层,移除掉最外面凸起陶瓷颗粒组成的疏松层,磨擦磨损实验中,摩擦系数由0.7左右降低到0.2左右,表现出良好的减摩性能,同时也减轻了对摩擦副钢球的破坏及磨损,分析认为表面粗糙度的减小及致密层金红石型TiO2的存在是其主要原因。狄士春等[47]对铝合金微弧氧化膜层激光重熔的行为进行了研究,结果表明,重熔处理后改变了膜层的微观结构及相组成,由内向外依次为致密层、中间层、重熔层,消除了膜层中的孔隙和裂纹,致密性得到提高,其中中间层的存在保护了基体和致密层的组织。喻杰等[48]研究发现,铝合金微弧氧化膜层激光重熔后的硬度可达到962.768HV,是未处理氧化膜层的2.3倍,分析认为重熔过程促进了高温区域内熔融物γ-Al2O3向α-Al2O3的转变以及疏松层向重熔致密层的转变是其主要原因,高硬度稳定相及膜层内聚力的提高将极大地改善膜层的耐磨性能。唐仕光等[49]研究发现激光重熔处理微弧氧化陶瓷膜层的功率存在一个临界条件,小于此值时对膜层改善较小,大于此值时会引起膜层开裂甚至基体变形,而这些都不利于膜层性能的改善,研究表明当激光功率为150 W时,膜层的显微硬度达到了最大值,摩擦磨损实验中,微弧氧化处理后的铝合金磨损量约为基体的1/151,激光重熔处理后,磨损量为基体的1/323,其耐磨性得到大幅提升。

通过高精度的研磨抛光处理技术移除掉微弧氧化陶瓷膜层的疏松层,使致密层具有更高的硬度、较低的粗糙度,具有工艺简单、操作方便的特点,但陶瓷膜层的厚度减小较多。而通过激光重熔处理,在疏松膜层表面进行原位修复,同时促进重熔物向稳定相转变,可使膜层缺陷减少、更加致密、硬度更高,但需有足够厚度的中间层对陶瓷致密层及基体起到保护作用,对激光功率的选择、处理时间等要求较高。

3.2 微弧氧化+固体润滑涂层

为改善金属表层界面干摩擦状态下的摩擦学性能,固体润滑技术提供了很好的解决思路,一般指通过制备固体润滑薄膜、表面涂层的方式进行复合,固体润滑材料依靠材料本身特性或其转移膜的低剪切力特性而具有优良的减摩性能。微弧氧化内部致密层具有较高的硬度,可作为载荷的承载基底,表面多孔结构也为构建高结合性能涂层提供了良好的基质界面,因此基于微弧氧化陶瓷膜层制备固体润滑涂层具有众多优势。目前,在微弧氧化陶瓷膜层的基础上制备固体润滑涂层主要包括两个方面:(1)采用溅射技术,以陶瓷膜层取代传统的金属过渡层(如Ti、Cr),来制备硬质润滑薄膜复合涂层,常见的溅射复合涂层有MAO/DLC、MAO/CrN、MAO/TiN等;(2)采用抛涂、喷涂、浸渍、电泳等技术,以陶瓷膜致密层作承载基底、疏松多孔结构作织构储池,制备低剪切力的固体润滑表面涂层,常用的固体润滑剂有石墨、二硫化钼、二硫化钨、PTFE等。

针对第一类硬质固体润滑薄膜,ARSLAN等[50]通过磁控溅射技术在镁合金表面制备出MAO/DLC复合涂层,研究表明复合膜层的硬度为微弧氧化膜层的2.5倍,并具有较低的摩擦系数,在600 s时间内稳定在0.1左右,分析认为复合膜层提供了更高的承载能力且DLC膜层具有自润滑性能。王远等[51]通过磁控溅射技术在铝合金表面制备出Al2O3/CrN复合膜层,摩擦磨损实验表明,Al2O3/CrN复合膜层的摩擦系数和磨损率都小于相同实验参数下的Al2O3涂层,表明在Al2O3涂层表面沉积CrN膜能明显改善其摩擦磨损特性,并可延长对偶件的使用寿命。

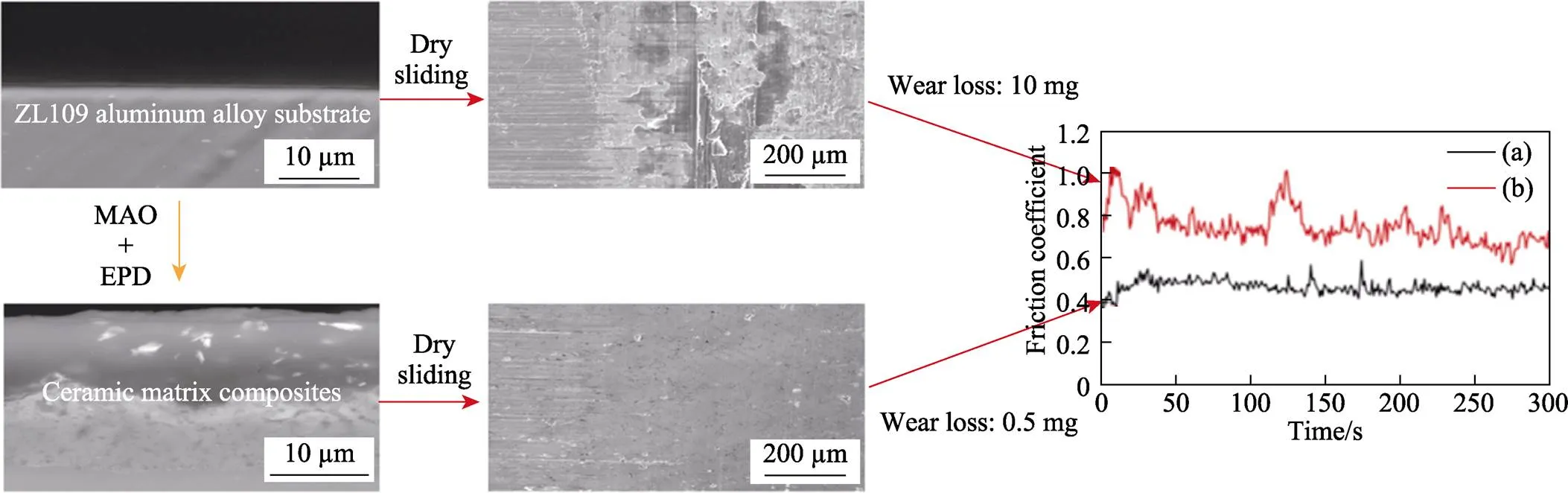

针对第二类低剪切力固体润滑涂层,胡汉军等[52]通过喷涂粘结在钛合金微弧氧化膜层表面制备PTFE复合涂层,研究表明复合涂层在轻载、中载及重载工况下均表现出优异的摩擦学性能,具有更低的摩擦系数、极长的磨损寿命,分析认为,微弧氧化陶瓷膜层具有“波峰”与“波谷”交替存在的波状多孔形貌,其中“波峰”与孔壁起到了承载和耐磨损的作用,“波谷”与微孔起到了存储润滑剂和提供转移膜的作用,两者具有耐磨-减摩的协同作用。LI等[53]通过浸渍技术在铝合金微弧氧化膜层表面制备石蜡复合涂层,与空白氧化膜层相比,具有较低的摩擦系数和磨损率,分析认为,熔融石蜡有效地填充了陶瓷膜层的微孔及裂纹,摩擦过程中起到了润滑作用。MA等[54]通过电泳沉积技术(Electrophoresis Deposition,EPD)在铝合金微弧氧化陶瓷膜层上制备MoS2复合涂层(如图4所示),实验结果表明,复合涂层的摩擦系数稳定在0.45左右,比空白膜层降低约36%,同时与之对磨的缸套材料展现出了极低的磨损量,MAO/EPD复合涂层具有优异的抗磨损和自润滑性能,分析认为,这是耐磨陶瓷膜层和分布于微孔结构中MoS2颗粒共同作用的结果。QIN等[55]通过激光织构技术在钛合金表面制备较大的凹坑阵列结合微弧氧化技术制备陶瓷膜层,然后采用抛涂技术在膜层表面制备MoS2复合涂层,研究表明,固体润滑复合膜层表现出较低的摩擦系数,约为0.28,同时LST/PEO/MoS2涂层比PEO/MoS2涂层表现出更久的润滑寿命,分析认为存储于放电通道和纹理化凹坑中的MoS2被持续提供到摩擦界面,形成了长期的自润滑效果。与此同时,还有许多具有环境自适应的固体润滑表面涂层被设计使用。QIN等[56]在钛合金表面设计出具有变温环境自适应的PEO/Ag/MoS2复合润滑涂层,研究表明PEO/Ag/MoS2涂层在宽温度范围(RT-600 ℃)下具有较低的摩擦系数(0.1~ 0.2),优于PEO、PEO/MoS2和PEO/Ag涂层;在室温和中温(350 ℃)下,MoS2和Ag薄膜可提供长期自润滑效果;在高温(600 ℃)下,保留在凹坑中的Ag可以连续地扩散到滑动表面并提供润滑,同时发现扩散的Ag与MoS2之间发生了氧化反应,生成了作为高温润滑剂的Ag2MoO4。LIU等[57]通过简单抛涂工艺在铝合金表面设计制备出变湿度环境自适应的PEO/(MoS2/Sb2O3/C)复合固体润滑涂层,摩擦磨损实验在干燥氮气和潮湿空气中进行,复合涂层均表现出优异的摩擦学性能,分析认为石墨可在潮湿环境中充当润滑剂、MoS2可在干燥的氮气环境中充当润滑剂,同时Sb2O3可作为MoS2有效地支持层降低其摩擦氧化,所以摩擦学性能的提升归因于单组份的性质及各物质间的协同作用。

图4 MAO+EPD摩擦磨损示意图[54]

基于微弧氧化陶瓷膜层制备固体润滑复合涂层,在载荷力的作用下低剪切力固体润滑剂被不断地转移到摩擦界面,形成连续均匀的润滑膜,大幅度提高了材料的减摩性能,同时也有效地保护了运动摩擦副对磨偶件,降低了其磨损失效的概率。但以下几点还是需要被着重考虑:(1)微弧氧化陶瓷膜致密层厚度的控制,内部致密层作为载荷的主要承载层必须具有一定厚度,否则复合涂层不能承受较高的压应力而会产生断裂、剥离失效的现象;(2)微弧氧化陶瓷膜层表面形貌的调控,“波峰”和“波谷”的地形构造、放电微孔和裂纹的存在能提升复合涂层的结合强度,同时“波谷”和孔隙作为储池也能增加固体润滑剂的含量,但上述结构的存在也造成了膜层疏松,加剧了犁削作用,易造成对磨件的擦伤,同时在高剪切应力下易发生脱落失效的现象,造成磨粒磨损;(3)固体润滑涂层的组份及制备工艺选择,固体润滑剂组份的选择决定了其对环境变化的自适应能力,而制备工艺则决定了复合涂层的磨损寿命问题,如何提高固体润滑涂层的使用范围以及延长使用寿命是考虑的重点。

4 结语

从当前的研究结果可以看出,基于微弧氧化处理铝、镁、钛及其合金表面,并采用复合技术制备耐磨、减摩复合涂层,可有效改善运动摩擦副部件中的摩擦学性能。各类复合技术具有不同的技术特点,其中机械处理+MAO可有效改善膜基结合强度和抗拉伸破坏能力,预置铝层+MAO一般应用于镁、钛及其合金,使膜层具有更高的硬度,所以力学性能的综合提升是使得前处理+MAO具有更好抗磨损性能的关键因素;微弧氧化直接复合技术中,功能性微纳米颗粒的加入,丰富了陶瓷膜层中的物相组成并使膜层更加致密,润滑相和硬质相较好地承担了减摩、抗磨的作用;MAO+抛光、重熔,对膜层表面的缺陷进行移除或修复使其具有更高的硬度和较小的粗糙度,有效减轻了摩擦前期的磨损量以及摩擦系数的波动;MAO+固体润滑涂层中,致密层作为硬质承载基底、表面孔隙及加工织构作为润滑剂的储池,随着摩擦副运动,润滑剂不断地补充到摩擦界面形成连续润滑薄膜,有效地降低了摩擦系数,并且对摩擦副偶件形成保护,减轻了磨损。因此,复合技术是改善微弧氧化陶瓷膜层耐磨、减摩性能的主要发展方向。

尽管如此,随着轻质合金在摩擦学应用领域的迅速扩展,其微弧氧化陶瓷膜层的摩擦学研究仍面临着诸多挑战,其未来的研究重点还需要关注以下几点:

1)微弧氧化陶瓷膜层微观结构的设计制备。如何通过电参数、电解液的组合优化来控制陶瓷膜层的厚度及致密层的比例,明确微弧氧化过程-陶瓷膜层结构-性能的关系,以适应不同摩擦工况下的要求。

2)微弧氧化陶瓷膜层的增韧处理。足够的韧性可以预防由于表面缺陷或疲劳裂纹产生的剥离和断裂,微弧氧化膜层以陶瓷氧化物为主,具有较高强度,但韧性较差,如何提高膜层的韧性将成为抗磨损的关键。

3)微弧氧化膜层金属基体疲劳性能的提升。微弧氧化陶瓷膜层的微观结构、内应力和厚度等因素会导致基体材料疲劳性能降低[58],如何改善基体疲劳性能是延长微弧氧化工件在交变载荷下使役寿命的关键。

4)微弧氧化陶瓷膜层摩擦及润滑机理的研究。对微弧氧化陶瓷膜层的摩擦学性能研究目前多集中在无润滑工况,且很少涉及膜层磨损失效机理的研究。膜层与不同摩擦副以及不同润滑剂工况下的磨损、润滑机制研究有待进一步加强。

[1] 宋仁国. 微弧氧化技术的发展及其应用[J]. 材料工程, 2019, 47(3): 50-62. SONG Ren-guo. Development and applications of micro- arc oxidation technology[J]. Journal of materials engineering, 2019, 47(3): 50-62.

[2] 蒋百灵, 刘东杰. 制约微弧氧化技术应用开发的几个科学问题[J]. 中国有色金属学报, 2011, 21(10): 2402-2407. JIANG Bai-ling, LIU Dong-jie. Scientific aspects of restricting development and application of micro-arc oxidation technology[J]. The Chinese journal of nonferrous metals, 2011, 21(10): 2402-2407.

[3] MU M, LIANG J, ZHOU X, et al. One-step preparation of TiO2/MoS2composite coating on Ti6Al4V alloy by plasma electrolytic oxidation and its tribological properties[J]. Surface and coatings technology, 2013, 214: 124-130.

[4] ZHANG D, GE Y, LIU G, et al. Investigation of tribological properties of micro-arc oxidation ceramic coating on Mg alloy under dry sliding condition[J]. Ceramics international, 2018, 44(14): 16164-16172.

[5] LIU H X, XU Q, ZHANG X W, et al. Wear and corrosion behaviors of Ti6Al4V alloy biomedical materials by silver plasma immersion ion implantation process[J]. Thin solid films, 2012, 521: 89-93.

[6] KIM J, LEE W J, PARK H W. Mechanical properties and corrosion behavior of the nitriding surface layer of Ti6Al7Nb using large pulsed electron beam(LPEB)[J]. Journal of alloys and compounds, 2016, 679: 138-148.

[7] SAMANTA A, BHATTACHARYA M, RATHA I, et al. Nano-and micro-tribological behaviours of plasma nitrided Ti6Al4V alloys[J]. Journal of the mechanical behavior of biomedical materials, 2018, 77: 267-294.

[8] REDDY N C, KUMAR B S A, REDDAPPA H N, et al. HVOF sprayed Ni3Ti and Ni3Ti+(Cr3C2+20NiCr) coatings: microstructure, microhardness and oxidation behaviour[J]. Journal of alloys and compounds, 2018, 736: 236-245.

[9] MARIN E, OFFOIACH R, REGIS M, et al. Diffusive thermal treatments combined with PVD coatings for tribological protection of titanium alloys[J]. Materials & design, 2016, 89: 314-322.

[10] 周美丽, 岳蕾, 陈强. 脉冲微波表面波PECVD在有机PET表面沉积DLC薄膜的阻隔性研究[J]. 包装工程, 2019, 40(17): 72-80. ZHOU Mei-li, YUE Lei, CHEN Qiang. Barrier properties of PET coated by DLC film through microwave surface wave plasma enhanced chemical vapor deposition[J]. Packaging engineering, 2019, 40(17): 72-80.

[11] 刘峰斌, 孙大超, 崔岩, 等. SiC增强Ti-6Al-4V合金微弧氧化陶瓷层的摩擦磨损性能[J]. 稀有金属材料与工程, 2018(4): 1314-1318. LIU Feng-bin, SUN Da-chao, CUI Yan, et al. Tribological behaviors of ceramic coatings fabricated by micro-arc oxidation with addition of SiC micro-particles for Ti-6Al-4V alloys[J]. Rare metal materials and engineering, 2018(4): 1314-1318.

[12] ZHU L, ZHANG Y, TAO H, et al. Oxidation resistance and thermal stability of Ti(C,N) and Ti(C,N,O) coatings deposited by chemical vapor deposition[J]. International journal of refractory metals & hard materials, 2016, 54(5): 295-303.

[13] YEROKHIN A L, NIE X, LEYLAND A, et al. Plasma electrolysis for surface engineering[J]. Surface and coatings technology, 1999, 122(2-3): 73-93.

[14] 薛文斌, 邓志威. 有色金属表面微弧氧化技术评述[J]. 金属热处理, 2000(1): 1-3. XUE Wen-bin, DENG Zhi-wei. Review of microarc oxidation technique on surface of non-ferrous metals[J]. Heat treatment of metals, 2000(1): 1-3.

[15] 王亚明, 邹永纯, 王树棋, 等. 金属微弧氧化功能陶瓷涂层设计制备与使役性能研究进展[J]. 中国表面工程, 2018, 31(4): 26-51. WANG Ya-ming, ZOU Yong-chun, WANG Shu-qi, et al. Design fabrication and performance of multifunctional ceramic coatings formed by microarc oxidation on metals: a critial review[J]. China surface engineering, 2018, 31(4): 26-51.

[16] 李青彪, 杨文斌, 王道爱, 等. 钛合金表面耐磨润滑微弧氧化膜的研究进展[J]. 材料保护, 2017, 50(8): 63-67. LI Qing-biao, YANG Wen-bin, WANG Dao-ai, et al. Recent advances of wear resistant and lubricating micro- arc oxidation coatings on titanium alloys[J]. Materials protection, 2017, 50(8): 63-67.

[17] ZHANG D, GE Y, LIU G, et al. Investigation of tribological properties of micro-arc oxidation ceramic coating on Mg alloy under dry sliding condition[J]. Ceramics international, 2018, 44(14): 16164-16172.

[18] 刘百幸, 彭振军, 梁军. TC4合金微弧氧化膜的摩擦磨损性能及其失效机理研究[J]. 摩擦学学报, 2019, 39(1): 50-56. LIU Bai-xing, PENG Zhen-jun, LIANG Jun. Investigation of friction and wear performance and failure mechanism of PEO coating on TC4 alloy[J]. Tribology, 2019, 39(1): 50-56.

[19] LU X, MOHEDANO M, BLAWERT C, et al. Plasma electrolytic oxidation coatings with particle additions: a review[J]. Surface and coatings technology, 2016, 307: 1165-1182.

[20] 刘小辉, 王帅星, 杜楠, 等. 电解液中Na2WO4对Ti2AlNb微弧氧化膜结构及摩擦磨损性能的影响[J]. 材料工程, 2018, 46(2): 84-92. LIU Xiao-hui, WANG Shuai-xing, DU Nan, et al. Effect of Na2WO4in electrolyte on microstructure and tribological behavior of micro-arc oxidation coatings on Ti2AlNb alloy[J]. Journal of materials engineering, 2018, 46(2): 84-92.

[21] TSENG C C, LEE J L, KUO T H, et al. The influence of sodium tungstate concentration and anodizing conditions on microarc oxidation(MAO) coatings for aluminum alloy[J]. Surface and coatings technology, 2012, 206(16): 3437-3443.

[22] WANG J H, DU M H, HAN F Z, et al. Effects of the ratio of anodic and cathodic currents on the characteristics of micro-arc oxidation ceramic coatings on Al alloys[J]. Applied surface science, 2014, 292: 658-664.

[23] ZONG Y, SONG R G, HUA T S, et al. Effects of current frequency on the MAO coatings on AA7050[J]. Surface engineering, 2019: 1-8.

[24] YILMAZ M S, SAHIN O. Applying high voltage cathodic pulse with various pulse durations on aluminium via micro-arc oxidation(MAO)[J]. Surface and coatings technology, 2018, 347: 278-285.

[25] ZHANG P, ZUO Y. Relationship between porosity, pore parameters and properties of microarc oxidation film on AZ91D magnesium alloy[J]. Results in physics, 2019, 12: 2044-2054.

[26] 文磊, 王亚明, 金莹. 铝合金表面纳米化-微弧氧化复合涂层摩擦行为[J]. 工程科学学报, 2015(10): 1350-1357. WEN Lei, WANG Ya-ming, JIN Ying. Tribological behavior of SNC-MAO composite coatings formed on the surface of aluminum alloys[J]. Chinese journal of engineering, 2015(10): 1350-1357.

[27] 文磊, 王亚明, 金莹. 表面纳米化-微弧氧化复合涂层对铝合金拉伸性能影响机制研究[J]. 材料工程, 2016, 44(3): 15-20. WEN Lei, WANG Ya-ming, JIN Ying. Influence of SNC- MAO composite coating on tensile properties of aluminum alloy[J]. Journal of materials engineering, 2016, 44(3): 15-20.

[28] LI Y, GUAN Y, ZHANG Z, et al. Enhanced bond strength for micro-arc oxidation coating on magnesium alloy via laser surface microstructuring[J]. Applied surface science, 2019, 478: 866-871.

[29] WANG J, HUANG S, HUANG H, et al. Effect of micro- groove on microstructure and performance of MAO ceramic coating fabricated on the surface of aluminum alloy[J]. Journal of alloys and compounds, 2019, 777: 94-101.

[30] WEI X, HUANG H, SUN M, et al. Effects of honeycomb pretreatment on MAO coating fabricated on aluminum[J]. Surface and coatings technology, 2019, 363: 265-272.

[31] 欧阳小琴, 周琳燕, 余斌, 等. TC4钛合金磁控溅射镀铝后微弧氧化膜的结构与耐磨性能研究[J]. 南昌航空大学学报(自然科学版), 2014, 28(2): 61-69. OUYANG Xiao-qin, ZHOU Lin-yan, YU Bin, et al. Structure and wear resistance of micro-arc oxide film of Al that deposited on TC4 alloy by magnetron sputtering technology[J]. Journal of Nanchang Hangkong University (natural sciences), 2014, 28(2): 61-69.

[32] 王晓波, 全风美, 朱生发, 等. 镁合金表面磁控溅射-微弧氧化制备Al2O3膜层的组织结构及性能[J]. 材料热处理学报, 2018, 39(9): 99-104. WANG Xiao-bo, QUAN Feng-mei, ZHU Sheng-fa, et al. Microstructure and properties of Al2O3coatings prepared by magnetron sputtering and micro-arc oxidation on magnesium alloy surface[J]. Transactions of materials and heat treatment, 2018, 39(9): 99-104.

[33] 武媛. TC4钛合金表面复合涂层的研究[D]. 沈阳: 沈阳理工大学, 2016. WU Yuan. Research of composite coating on TC4 titanium alloy surface[D]. Shenyang: Shenyang Ligong University, 2016.

[34] WANG S, ZHOU L, LI C, et al. Morphology and wear resistance of composite coatings formed on a TA2 substrate using hot-dip aluminising and micro-arc oxidation technologies[J]. Materials, 2019, 12(5): 799.

[35] 牛宗伟, 李明哲. 预制膜层对铝合金微弧氧化陶瓷层性能的影响[J]. 电镀与涂饰, 2015, 34(8): 441-445. NIU Zong-wei, LI Ming-zhe. Effect of prefab film on properties of micro-arc oxidation ceramic coating on aluminum alloy[J]. Electroplating & finishing, 2015, 34(8): 441-445.

[36] SHOKOUHFAR M, ALLAHKARAM S R. Formation mechanism and surface characterization of ceramic composite coatings on pure titanium prepared by micro-arc oxidation in electrolytes containing nanoparticles[J]. Surface and coatings technology, 2016, 291: 396-405.

[37] 穆明, 梁军, 肖乾, 等. 钛合金微弧氧化一步制备含石墨的减摩涂层[J]. 材料科学与工艺, 2013, 21(1): 18-23. MU Ming, LIANG Jun, XIAO Qian, et al. One step preparation of graphite containing antifriction coating on Ti alloy by plasma electrolytic oxidation[J]. Materials science and technology, 2013, 21(1): 18-23.

[38] ZHANG Y, CHEN F, ZHANG Y, et al. Influence of graphene oxide on the antiwear and antifriction performance of MAO coating fabricated on MgLi alloy[J]. Surface and coatings technology, 2019(1): 103.

[39] 魏国栋, 曹晓明, 马瑞娜, 等. 纳米 BN 对 1060 铝微孤氧化膜层性能的影响[J]. 表面技术, 2017, 46(5): 40-46.WEI Guo-dong, CAO Xiao-ming, MA Rui-na, et al. Effect of nano BN additive on performance of micro-arc oxide film formed on 1060 aluminum[J]. Surface technology, 2017, 46(5): 40-46.

[40] 刘泽泽, 朱新河, 马春生, 等. 纳米MoS2复合陶瓷层结构与性能[J]. 大连海事大学学报, 2017, 43(3): 119-123. LIU Ze-ze, ZHU Xin-he, MA Chun-sheng, et al. Structure and properties of nano-MoS2composite ceramic layer[J]. Journal of Dalian Maritime University, 2017, 43(3): 119-123.

[41] CHEN Y, LU X, BLAWERT C, et al. Formation of self-lubricating PEO coating via in-situ incorporation of PTFE particles[J]. Surface and coatings technology, 2018, 337: 379-388.

[42] 李振伟, 狄士春. 2024 铝合金微弧氧化/TiC 复合膜的制备及耐磨性能[J]. 电加工与模具, 2016(4): 53-57. LI Zhen-wei, DI Shi-chun. Preparation and wear resistance of microarc oxidation composite coatings containing TiC particles on 2024 aluminum alloy[J]. Electromachining & mould, 2016(4): 53-57.

[43] 杜楠, 王帅星, 赵晴, 等. TC4钛合金微弧氧化Cr2O3复合膜的结构及摩擦磨损性能[J]. 稀有金属材料与工程, 2013, 42(3): 621-624. DU Nan, WANG Shuai-xing, ZHAO Qing, et al. Structure and friction and wear properties of micro-arc oxidation Cr2O3composite film on TC4 titanium alloy[J]. Rare metal materials and engineering, 2013, 42(3): 621-624.

[44] 程法嵩, 赵晴, 杜楠, 等. ZrO2含量对TC4钛合金微弧氧化复合膜摩擦磨损性能的影响[J]. 材料保护, 2016, 49(6): 1-4. CHENG Fa-song, ZHAO Qing, DU Nan, et al. Effect of ZrO2content on friction and wear properties of micro-arc oxidation composite film of TC4 titanium alloy[J]. Materials protection, 2016, 49(6): 1-4.

[45] 于光宇, 朱新河, 郑世斌, 等. SiC复合微弧氧化陶瓷层制备及其摩擦学性能[J]. 材料导报, 2018, 32(S1): 289-293. YU Guang-yu. ZHU Xin-he, ZHENG Shi-bin, et al. Preparation and tribological properties of SiC composite micro-arc oxidation ceramic coating[J]. Materials reports, 2018, 32(S1): 289-293.

[46] 王亚明, 雷廷权, 郭立新, 等. Ti6Al4V 合金微弧氧化涂层的结构与减摩性能[C]//第六届全国表面工程学术会议暨首届青年表面工程学术论坛论文集. 北京: 中国机械工程学会, 2006: 875-878. WANG Ya-ming, LEI Ting-quan, GUO Li-xin, et al. Structure and antifriction properties of micro-arc oxidation coating on Ti6Al4V alloy[C]//Proceedings of the 6th national surface engineering academic conference and the first youth surface engineering academic forum. Beijing: Chinese Mechanical Engineering Society, 2006: 875-878.

[47] 狄士春, 喻杰, 王岩, 等. 多孔微弧氧化膜层的热传导和激光重熔行为研究[J]. 稀有金属材料与工程, 2014(6): 1432-1436. DI Shi-chun, YU Jie, WANG Yan, et al. Study on thermal conduction and laser remelting behavior of porous microarcoxidation film layer[J]. Rare metal materials and engineering, 2014(6): 1432-1436.

[48] 喻杰, 韦东波, 王岩, 等. 激光重熔改性铝合金微弧氧化膜层的组织与性能[J]. 无机材料学报, 2013(8): 859-863. YU Jie, WEI Dong-bo, WANG Yan, et al. Structure and property of micro-arc oxidation coating modified by laser melting and solidifying on aluminum alloy[J]. Journal of inorganic materials, 2013(8): 859-863.

[49] 唐仕光, 陈泉志, 蒋智秋, 等. 激光重熔处理对铝合金微弧氧化膜组织与性能的影响[J]. 材料工程, 2018, 46(12): 161-168. TANG Shi-guang, CHEN Quan-zhi, JIANG Zhi-qiu, et al. Effect of laser remelting treatment on microstructure and properties of aluminum alloy micro-arc oxidation coatings[J]. Journal of materials engineering, 2018, 46(12): 161-168.

[50] ARSLAN E, TOTIK Y, DEMIRCI E E, et al. Wear and adhesion resistance of duplex coatings deposited on Ti6Al4V alloy using MAO and CFUBMS[J]. Surface & coatings technology, 2013, 214: 1-7.

[51] 王远, 周飞, 张庆文. Al2O3/CrN复合膜的摩擦磨损特性[J]. 材料工程, 2010(2): 42-46. WANG Yuan, ZHOU Fei, ZHANG Qing-wen. Tribological properties of duplex A2O3/CrNcoatings[J]. Journal of materials engineering, 2010(2): 42-46.

[52] 胡汉军, 周晖, 曹珍, 等. 钛合金表面MAO/粘接PTFE涂层的真空摩擦学性能[J]. 摩擦学学报, 2017, 37(3): 318-324. HU Han-jun, ZHOU Hui, CAO Zhen, et al. Tribological properties of duplex MAO/bonded PTFE coating on top of Ti alloy in vacuμm[J]. Tribology, 2017, 37(3): 318-324.

[53] LI Z W, DI S C. Preparation and properties of micro-arc oxidation self-lubricating composite coatings containing paraffin[J]. Journal of alloys and compounds, 2017, 719: 1-14.

[54] MA C S, CHENG D, ZHU X H, et al. Investigation of a self-lubricating coating for diesel engine pistons, as produced by combined microarc oxidation and electrophoresis[J]. Wear, 2018, 394-395: 109-112.

[55] QIN Y K, XIONG D S, LI J . Characterization and friction behavior of LST/PEO duplex-treated Ti6Al4V alloy with burnished MoS2film[J]. Applied surface science, 2015, 347: 475-484.

[56] QIN Y, LI Y, XIONG D, et al. Wide temperature lubrication of LST/PEO/Ag/MoS2multilayer coating[J]. Surface engineering, 2019, 35(1): 71-78.

[57] LIU Y F, LISKIEWICZ T, YEROKHIN A, et al. Fretting wear behavior of duplex PEO/chameleon coating on Al alloy[J]. Surface and coatings technology, 2018, 352: 238- 246.

[58] 李占明, 王红美, 孙晓峰, 等. 高速微粒轰击对微弧氧化铝合金疲劳性能的影响[J]. 稀有金属材料与工程, 2018, 47(7): 233-238. LI Zhan-ming, WANG Hong-mei, SUN Xiao-feng, et al. Effect of high-speed particle bombardment on fatigue properties of micro-arc oxidation aluminum alloy[J]. Rare metal materials and engineering, 2018, 47(7): 233-238.

Research Progress of Wear-resistant Antifriction Coating Based on Micro-arc Oxidation Technology

,,,,,

(School of Marine Engineering, Dalian Maritime University, Dalian 116026, China)

Light metal materials (aluminum, magnesium, titanium and their alloys) are widely used in aerospace, automotive electronics, marine engineering and other mechanical fields due to their excellent properties such as light weight, high specific strength, etc. However, their service life and use range are limited because of lively chemical properties, easy corrosion, low hardness and easy wear. In order to improve the corrosion resistance and tribological properties of the surface interface of lightweight materials, micro-arc oxidation has been widely used as an effective surface strengthening technology. The research status of micro-arc oxidation treatment on the surface of aluminum, magnesium, titanium and their alloys, and the use of composite technology to prepare wear-resistant and anti-friction composite coatings were summarized systematically. The composite technology was divided into three categories: the first was pre-treatment (mechanical pretreatment, preset film layer) + micro-arc oxidation; the second was micro-arc oxidation direct composite technology (friction reduction composite, anti-wear composite); and the third was micro-arc oxidation + post-treatment (polishing, remelting, solid lubricating surface coating). The preparation technology and precautions of three kinds of composite technologies were introduced. The influence on tribological performance of moving friction pair parts and its optimization direction were analyzed. Finally, the challenges of micro-arc oxidation ceramic coatings in the field of tribology were pointed out, and its development direction was prospected from the aspects of ceramic film structure design and preparation, strengthening of toughness, reduction of impact on the fatigue performance of the substrate, and friction lubrication mechanism.

micro-arc oxidation; composite technologies; composite coating; anti-wear and anti-friction

2019-11-19;

2020-01-15

MA Sheng-lin (1992—), Male, Master, Research focus: surface modification of light metal materials.

朱新河(1964—),男,博士,教授,主要研究方向为金属学及金属工艺。邮箱:xinhe@dlmu.edu.cn

Corresponding author:ZHU Xin-he (1964—), Male, Doctor, Professor, Research focus: metallography and metalworking. E-mail: xinhe@dlmu.edu.cn

马圣林, 张蓬予, 朱新河, 等.基于微弧氧化技术耐磨减摩涂层的研究进展[J]. 表面技术, 2020, 49(6): 104-113.

TG174.4

A

1001-3660(2020)06-0104-10

10.16490/j.cnki.issn.1001-3660.2020.06.012

2019-11-19;

2020-01-15

马圣林(1992—),男,硕士,主要研究方向为轻金属材料表面改性。

MA Sheng-lin, ZHANG Peng-yu, ZHU Xin-he, et al. Research progress of wear-resistant antifriction coating based on micro-arc oxidation technology[J]. Surface technology, 2020, 49(6): 104-113.