延迟焦化装置掺炼乙烯裂解重油的工业应用

唐铭辰 王志伟 李林

中国石油兰州石化公司炼油厂

乙烯裂解重油是乙烯裂解原料在蒸汽裂解过程中原料及产品高温缩合的一种产物,是乙烯裂解装置的一种副产物,产量约占乙烯裂解装置乙烯产量的10%~20%(w),其主要成分为芳烃类化合物,富含双环以上的稠环芳烃,并含有硫、氮、氧等杂环化合物,具有短侧链、碳氢比高、胶质沥青质含量高、灰分含量低、重金属含量低等特点,直接加工利用受到限制,常作为燃料油使用,经济效益较低。为提高乙烯裂解重油的利用价值,降低黑色产品收率,2006年在延迟焦化装置上进行了掺炼乙烯裂解重油工业试验。工业试验过程中未对乙烯裂解重油进行预处理,直接在原料中掺入占原料总加工量4%(w)的乙烯裂解重油。试验过程中发现,在加热炉进料量相同的条件下,加热炉出口温度平均值、循环比、炉管压降和炉膛温度增大[1-2],这主要是由于掺炼乙烯裂解重油后,乙烯裂解重油与减压渣油混合时的相溶性不如其他重油与减压渣油混合时的相溶性,有明显的分层现象和凝聚现象,破坏了原有渣油体系的稳定性。在混合原料加热过程中,乙烯裂解重油中的沥青质反应活性高,在较低温度下就发生缩合反应,达到一定温度后易生成苯不溶物和喹啉不溶物,并迅速转变成焦炭[3],导致加热炉炉管、冷换设备、大油气线、分馏塔塔底结焦倾向增大,影响装置的长周期运行。

为实现装置的挖潜增效,与某公司合作,对延迟焦化装置掺炼乙烯裂解重油进行了进一步的研究,以解决乙烯裂解重油与减压渣油混合时的分层现象和凝聚现象,确保乙烯裂解重油与减压渣油之间良好的相溶性[4-5]。通过增设乙烯裂解重油预处理系统,加入稳定剂及胶溶剂,增强乙烯裂解重油的稳定性,解决了乙烯裂解重油与减压渣油混合时的分层现象和凝聚现象,实现了乙烯裂解重油在延迟焦化装置上的稳定掺炼。

1 乙烯裂解重油预处理原理及掺炼流程

1.1 预处理原理

在乙烯裂解重油中加入稳定剂和胶溶剂。稳定剂的加入抑制乙烯裂解重油的次生胶质、沥青质的生成;胶溶剂中的有机电解质增加沥青质胶团的双电层厚度,即增加沥青质胶团间的排斥力,防止沥青质胶团相互吸引而发生聚沉;胶溶剂中的有机极性高分子化合物对沥青质的吸附与覆盖增加了沥青质在重质油中的胶溶量,从而抑制沥青质的聚沉,形成重油胶体体系。在重油胶体体系的溶剂效应和热效应发生变化后,该体系中易结焦、结垢的物质相比加剂前不易聚集和沉积,可有效抑制延迟焦化的换热系统、管道、加热炉管的结焦和结垢。

1.2 实验室小试评价情况

实验室研究表明:①稳定剂对乙烯裂解重油自聚缩合生焦有明显的抑制作用;②胶溶剂对含乙烯裂解重油的焦化原料中的沥青质具有良好的增溶作用,胶溶处理后的原料体系较稳定,没有分层现象发生;③在换热升温后的各个节点,胶溶重油中的沥青质含量虽有小幅增加,但未发现沥青质聚凝和聚集体明显增多或增大的现象;④乙烯裂解重油经预处理后与减压渣油混合后的胶溶重油比未经处理直接与减压渣油混合的重油原料更加稳定,生焦趋势更弱。

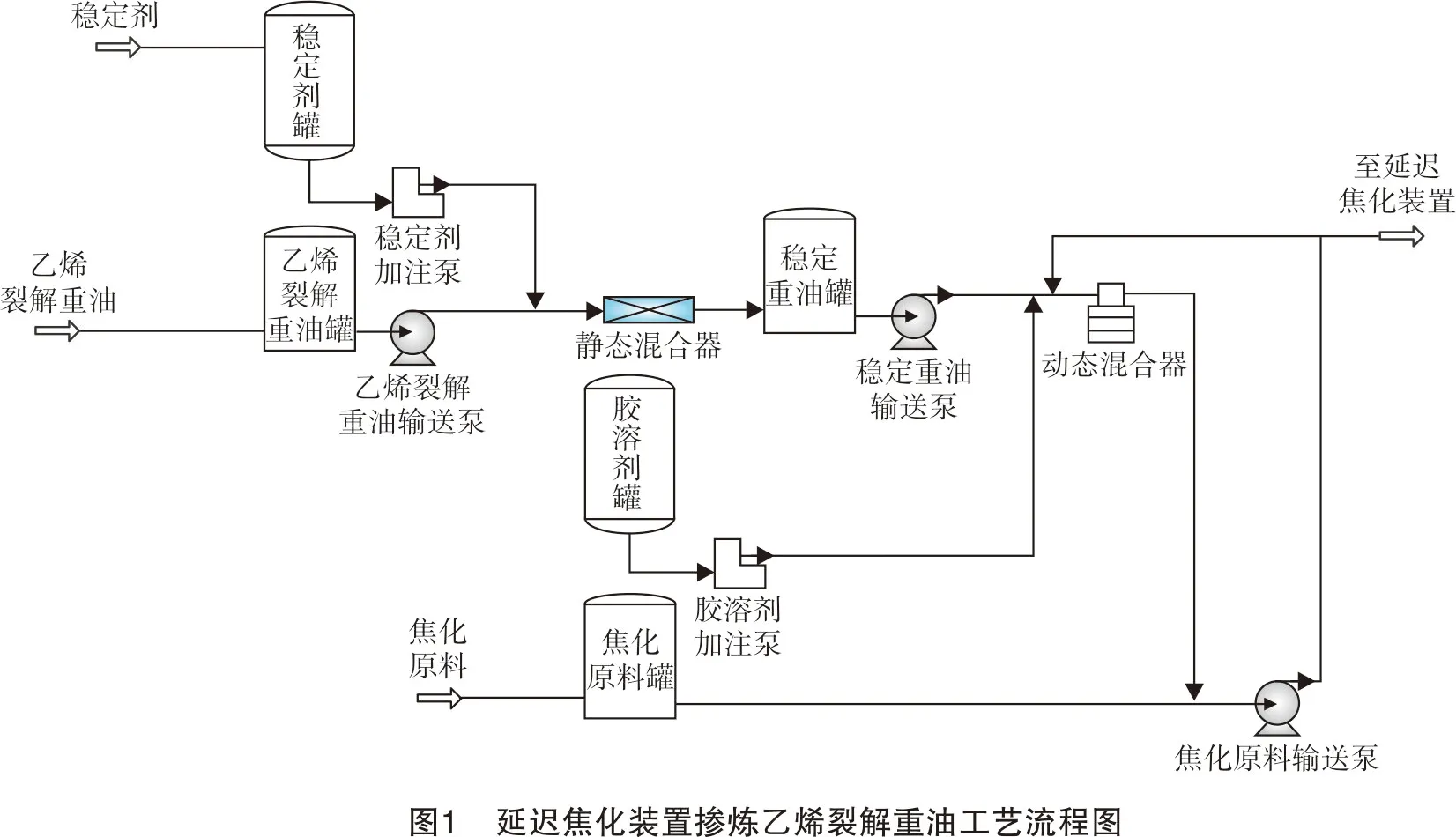

1.3 掺炼流程

乙烯裂解装置副产的乙烯裂解重油送至乙烯裂解重油罐,经加注稳定剂后送至稳定重油罐中,经稳定重油输送泵抽出,与来自胶溶剂罐的胶溶剂和焦化原料输送泵出口返回的胶溶重油经动态混合器充分混合后,再与来自预混罐的焦化原料一起,经焦化原料输送泵送至延迟焦化装置加工。主要操作条件见表1,工艺流程见图1。

表1 乙烯裂解重油预处理工艺操作条件稳定剂加剂量/(μg·g-1)稳定剂储罐温度/℃稳定剂加注点温度/℃稳定重油储罐温度/℃稳定重油储存时间/h胶溶剂加剂量/(μg·g-1)胶溶剂储罐温度/℃胶溶剂注入点介质温度/℃m(减压渣油)∶m(胶溶重油)≤300≤4580~12080~120≤240800~1 000≤4550~803∶1

2 工业应用情况

装置自2017年12月开始掺炼乙烯裂解重油,2017年12月-2018年3月,乙烯裂解重油掺炼量为4~10 t/h。2018年3月装置停工检修。2018年4月-2019年4月,乙烯裂解重油掺炼量控制在5~10 t/h,大部分时间在10 t/h的上限运行。2019年5月,装置停工检修。2019年6月,完成检修并开工后继续掺炼乙烯裂解重油,掺炼量控制在10 t/h左右。2018年10月31日-2018年11月3日,对装置掺炼乙烯裂解重油进行了标定,结合标定及生产运行情况,对装置掺炼乙烯裂解重油情况进行如下分析。

2.1 掺炼前后原料性质对比

表2为掺炼乙烯裂解重油前后混合原料分析数据。掺炼前混合原料组成为:减压渣油∶催化油浆(质量比)=122∶18(减压渣油122 t/h、催化油浆18 t/h),掺炼后混合原料组成为:减压渣油∶催化油浆∶乙烯裂解重油(质量比)=135∶10∶10(减压渣油135 t/h、催化油浆10 t/h、乙烯裂解重油10 t/h)。

表2 掺炼前后原料分析数据项目密度(20 ℃)/(kg·m-3)黏度(100 ℃)/(mm2·s-1)w(残炭)/%w(硫)/%掺炼前97147615.400.82掺炼后97048915.470.71

从表2可以看出,掺炼乙烯裂解重油前后,混合原料密度、黏度、残炭质量分数变化不大,硫质量分数有所下降,这主要是因为乙烯裂解重油中硫含量显著低于减压渣油,原料性质整体稳定。

2.2 掺炼前后主要操作条件对比

掺炼乙烯裂解重油前后装置加热炉、分馏塔、焦炭塔和气压机的主要操作条件见表3~表5。由表3~表5可知,在加热炉四路进料量控制在45 t/h的条件下,掺炼乙烯裂解重油前后装置加热炉、分馏塔、焦炭塔和气压机的主要操作条件基本相当,控制在指标范围内,未出现异常变化。

表3 掺炼乙烯裂解重油前后加热炉主要操作条件项目炉出口温度/℃炉膛温度/℃炉管壁温度/℃四路进料量/(t·h-1)掺炼前497.573963045掺炼后497.673862945指 标490~505510~800300~65035~55

表4 掺炼乙烯裂解重油前后分馏塔主要操作条件项目循环比塔顶温度/℃柴油集油箱抽出温度/℃蜡油集油箱抽出温度/℃塔顶压力/MPa蒸发段温度/℃塔底温度/℃掺炼前0.231132243520.102375351掺炼后0.211102193520.099375352指标0.2~0.580~130210~270305~3800.08~0.15320~400320~370

表5 掺炼乙烯裂解重油前后焦炭塔和气压机主要操作条件项目焦炭塔气压机塔顶温度/℃塔顶压力/MPa出口流量①/(m3·h-1)入口压力/MPa出口压力/MPa掺炼前4190.15613 2200.081.09掺炼后4190.1613 3160.081.09指标390~4300.05~0.258 000~21 6000.05~0.142 80.850~1.428 注:①0 ℃,101.325 kPa下。

2.3 掺炼前后产品分布对比

掺炼乙烯裂解重油前后产品分布对比见表6。标定期间乙烯裂解重油掺炼量控制在10 t/h。由表4可知,产品中干气收率提高0.59%,液态烃收率变化不大,蜡油收率增加0.49%,汽柴油收率提高2.26%,焦炭收率降低3.36%,总液收提高2.78%。由于乙烯裂解重油<350 ℃的组分在50%以上,含有一部分汽柴油组分。因此,产品分布中汽柴油收率有所提高。

表6 掺炼乙烯裂解重油前后产品分布w/%产品组成干气液态烃汽柴油蜡油焦炭损失小计掺炼前7.382.2451.547.3931.250.20100掺炼后7.972.2753.807.8827.890.19100

2.4 掺炼前后主要产品性质对比

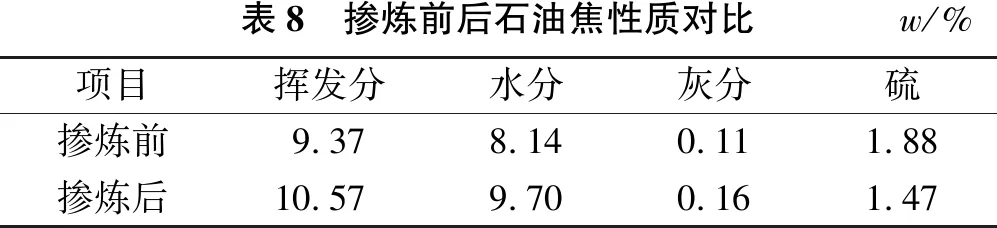

掺炼前后汽柴油及石油焦性质对比见表7和表8。由表7和表8可知,掺炼乙烯裂解重油前后汽油终馏点下降10.7 ℃,汽油胶质及烯烃质量分数有所下降;柴油馏程中50%、90%、95%馏出温度均有小幅度下降;石油焦挥发分质量分数升高1.2%,灰分质量分数升高0.05%,硫质量分数降低0.41%,乙烯裂解重油中硫含量低使得混合原料中硫含量下降,石油焦产品中硫含量也相应降低。掺炼乙烯裂解重油后,汽柴油及石油焦产品质量满足馏出口指标要求,质量合格。

表7 掺炼前后汽柴油性质对比项目50%馏出温度/℃90%馏出温度/℃95%馏出温度/℃终馏点/℃w(胶质)/%w(烯烃)/%汽油掺炼前195.33.6739.7掺炼后184.63.1738.7柴油掺炼前283.8351.8363.2掺炼后278.2349.4362.2

表8 掺炼前后石油焦性质对比w/%项目挥发分水分灰分硫掺炼前9.378.140.111.88掺炼后10.579.700.161.47

3 掺炼乙烯裂解重油对装置长周期运行的影响

3.1 对原料换热器及加热炉的影响

自装置开始掺炼乙烯裂解重油后,对换热器、加热炉等易结焦部位进行了重点监控。图2、图3分别为掺炼乙烯裂解重油期间换热器、加热炉相关重点参数变化情况。

掺炼乙烯裂解重油后,从图2中柴油-原料换热器的进出口压力数据看出,原料系统关键换热器未发生堵塞或结焦的现象,进出口压力较为平稳。2018年3月检修期间,柴油-原料换热器(E-103)、蜡油-原料换热器打开后未发现结焦情况;2019年5月检修期间,柴油-原料换热器打开后未发现结焦情况,蜡油-原料换热器出现结焦情况。在2018年4月-2019年5月装置运行周期后期,分馏塔原料进料量出现下降趋势,判断为温度较高的蜡油-原料换热器出现结焦趋势,生产运行中通过稍开蜡油-原料换热器副线,能满足运行后期的生产要求。从加热炉炉膛温度数据看出,A、B炉膛温度较高,主要是前期大比例掺炼催化油浆试验期间,造成A、B炉管有所结焦,导致温度较C、D炉膛温度较高,整体炉膛温度未出现大幅度的变化,运行较为平稳。

自2018年4月检修完成开工以来,乙烯裂解重油掺炼量大多数维持在10 t/h左右,直至2019年4月装置停工检修,说明掺炼乙烯裂解重油后能保证装置连续运行周期达到1年以上。

3.2 对原料泵的影响

由于乙烯裂解重油带水,且乙烯裂解重油脱水困难,掺炼过程中易引起原料泵抽空,造成装置原料中断;此外,在动态混合器前期运行过程中多次出现机封泄漏情况及电机电流高的情况。

针对乙烯裂解重油带水问题,进行了操作优化,通过采取“一进、一抽、一沉降”(即一罐进油,一罐加工,一罐沉降)的操作方式,有效降低了乙烯裂解重油带水的频率,同时总结出了“一停、二改、三倒顶、四重启”(一停为立即停运抽空原料泵;二改是改通原料泵倒顶流程;三倒顶是利用70泵房渣油泵将原料泵中水分倒顶至原料预混罐;四重启是重启原料泵)的口诀化应急处置步骤,能够迅速果断处理原料泵抽空现象,保障了装置的正常运行。

针对动态混合器机封泄漏及电机电流高的问题,将动态混合由双级叶轮改为单级叶轮,将原来的双端面机封改为集成式双端面机封,将机封冷却水改为封油冷却,经过改进后有效降低了动态混合器的故障频次;通过更换动态混合器电机有效解决了动态混合器电机电流过高的情况,动态混合器安全平稳运行至今。

4 实施效果

自2017年12月开始掺炼乙烯裂解重油以来,最大掺炼量达到10 t/h,装置运行平稳,有效解决了乙烯裂解重油的加工后路问题,提升了经济效益,掺炼量见表9。根据效益测算,每加工1 t乙烯裂解重油可增加经济效益850元。自2017年以来,装置共掺炼乙烯裂解重油106 187 t,按此计算,延迟焦化装置掺炼乙烯裂解重油可增加经济效益9 025.9万元。

表9 延迟焦化装置掺炼乙烯裂解重油情况时间装置开工时间/(h·a-1)原料加工量/(t·a-1)乙烯裂解重油掺炼量/(t·a-1)乙烯裂解重油掺炼比例,w/%平均掺炼量/(t·h-1)2017年12月74492 5601 4761.591.982018年1-12月8 3041 175 22543 9343.745.292019年1-11月7 008979 49760 7776.208.67

5 结论

(1) 通过增加乙烯裂解重油预处理系统,增强乙烯裂解重油的稳定性,有效解决了乙烯裂解重油与减压渣油混合时的分层现象和凝聚现象,实现了乙烯裂解重油在延迟焦化装置上的稳定掺炼,解决了乙烯裂解重油的加工后路问题。

(2) 从掺炼乙烯裂解重油的标定结果来看,延迟焦化装置掺炼乙烯裂解重油后,产品中干气收率提高0.59%,液态烃收率变化不大,蜡油收率增加0.49%,汽柴油收率提高2.26%,焦炭收率降低3.36%,总液收提高2.78%,能在一定程度上改善产品分布;汽柴油、石油焦性质变化不大,满足馏出口指标要求。

(3) 从装置实际生产运行情况来看,换热器、加热炉等易结焦部位未出现大的异常变化,运行后期蜡油-原料换热器出现结焦现象,通过稍开换热器副线可以满足生产需求。当乙烯裂解重油掺炼量维持在10 t/h以下时,装置连续运行周期能达到1年以上。

(4) 自装置2017年12月开始掺炼乙烯裂解重油至今,装置共掺炼乙烯裂解重油106 187 t,增加经济效益9 025.9万元。