气田地面系统应急联锁工况数值模拟研究

吴国霈 计维安 伍坤一 林宇 蒋巍

中国石油西南油气田公司天然气研究院

随着国家对能源行业提出的低碳战略、“互联网+”、质量效益开发和安全环保生产的要求,必须提升智能化管理水平,夯实气藏安全保障体系[1]。为确保气藏安全环保开发[2-4],应急联锁系统成为智能化气田安全保障体系中最重要的组成部分。当今气田开发区块一般分为集输(含井口装置)、净化处理和天然气外输三大系统,在各系统中任何一个环节出现重大泄漏或应急事故,都将直接威胁到上下游的安全[5-6]。因此,在智能化气田设计和生产中,按全气田、单线、单站、单元设备划分区域,通过优化控制逻辑、优选系统互联技术,整合控制系统,形成集输、净化及外输管道的联锁关断[7],创建上下游一体化的联锁关断系统,从而大大提高了系统的安全性[8]。

气田地面系统在建设前期设计时,应急联锁系统方案设计普遍只考虑正常生产工况下的管道和装置安全,但很少分析发生极端事故工况时的应急联锁工况,这也可能会让应急联锁系统存在一定的隐患。

随着生产建设的发展,为了更清楚地掌握各种应急工况下各生产单元的应急工况,有必要对气田的应急联锁工况进行动态分析,反映出各单井站、集气站和净化厂在各种应急联锁工况下的变化规律,找出不适应的地方加以调整,为安全生产运行保驾护航[9-13]。

1 分析方法

至今,应急联锁工况分析方法并未形成明确的指导方案,认为至少需要具备以下7个步骤。

(1) 明确模拟分析的应用范围,主体包括内部集输系统、净化厂和外输系统等,明确各工艺单元对应的管理单位。

(2) 收集整理气田内部单井站、阀室、集气站和净化厂的设计资料(包括设计压力、设计处理量、工艺管道和设备尺寸等)和生产数据。

(3) 理清气田应急联锁工况下的紧急关断逻辑(一、二、三或四级)。

(4) 进行主要的风险识别,尤其是极端工况的分析,确定各类风险对应的应急工况。

(5) 开展数值模拟分析,选择模拟分析软件,确定状态方程和水力压降模型等。

(6) 分析结果数据,与设计参数和现场实际操作对比,得出现有应急联锁工况的适应性。

(7) 提出问题,分析问题。

下面以国内某气田为例,采用上述分析方法,研究应急联锁工况下各生产单元的应急工况。

2 实例分析

2.1 实例背景

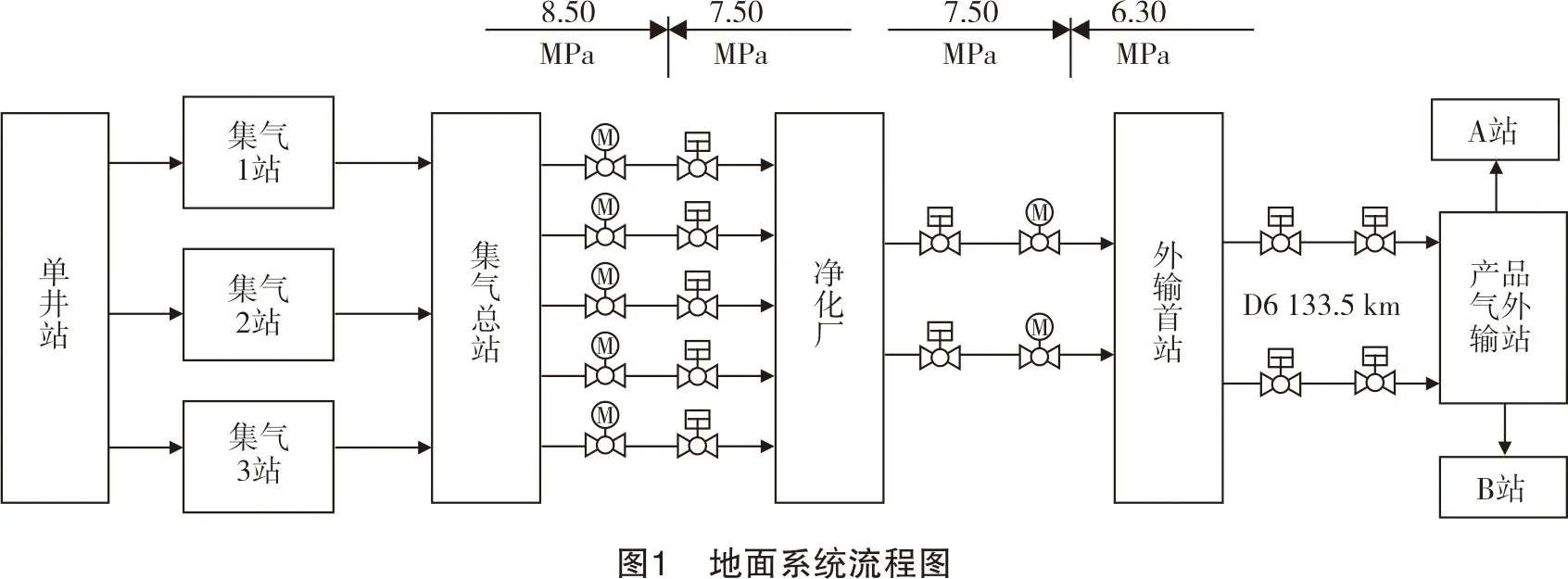

国内某气藏开发涉及采气、净化和产品气外输3个主体工艺环节,共5个单位联合处理。气藏地面设计共6个压力系统,分别为内部集输系统的井口采气树设计压力105.00 MPa、井口节流设计压力70.00 MPa、内部集输管网设计压力8.50 MPa、净化厂设计压力7.50 MPa、外输系统设计压力6.30 MPa、产品气外输站设计压力6.30 MPa。

气田内部集输采用分离计量加气液混输方式输送,单井站均设有井安系统。根据气矿长期建设经验,操作压力最高为8.30 MPa,为可控上限,压力超过8.30 MPa自动关井,站场均安装气动(气液联动)或电动阀门,现场测试气动(气液联动)阀门关闭时间15 s,电动阀门关闭时间90 s。净化厂共7列装置,1~4列装置(A套)处理量为300×104m3/(d·列),5~7列装置(B套)处理量为600×104m3/(d·列),最高操作压力6.70 MPa,出站设调节阀稳定净化厂压力,净化厂放空系统设计压力4.00 MPa,设计规模分别为700×104m3/d和780×104m3/d共2支。

外输首站通过两条DN800 mm管道向产品气外输站输气。外输首站通过两条DN600 mm进站管道分别接收净化厂来气,设置2只DN100 mm/DN150 mm安全阀(设计整定压力6.93 MPa,实际整定压力6.30 MPa)。进站管道都安装电动阀门,出站管道安装气动阀门,外输首站和净化厂共用放空系统。

产品气外输站主要负责集输净化厂来气,并向外输干线输送。设计压力6.30 MPa,设计规模3 000×104m3/d,进站两条DN800 mm管道上分别设置电动阀门。外输首站和净化厂共用放空系统。

目前,已建立内部集输-天然气净化厂-外输首站的应急联锁系统。应急联锁设计中,为保护外输首站,设计外输首站压力从6.40 MPa开始,每增加0.05 MPa关1列装置,至6.70 MPa关完;为保护净化装置,设计集气总站压力从7.20 MPa开始,每升高0.05 MPa关1列装置,至7.50 MPa关完;净化厂每列装置关闭对应上游内部集输单井站关井;外输首站出站阀门关闭,联锁整个气藏关闭。经现场测试,整个系统采用气动(气液联动)阀门关闭时间15 s,电动阀门关闭时间90 s。地面系统流程图如图1所示。

2.2 应急工况分析

通过调研分析得出,该气藏地面系统工艺装置在生产运行过程中应急联锁工况主要有6种。分析控制点是在集气总站、净化厂和外输首站3个压力交接点,单井站和集气1、2、3站的压力变化对应集气总站变化。6种应急联锁工况如下。

(1) 产品气外输站停输时,产品气外输站-外输首站-净化厂应急联锁动态分析研究。

(2) 外输首站至产品气外输站两条管道其中一条管道出现问题停输时,产品气外输站-外输首站-净化厂应急联锁动态分析研究。

(3) 产品气外输站向外输干线A站或B站仅其中一个方向停输时,产品气外输站-外输首站-净化厂应急联锁动态分析研究。

(4) 外输首站出站阀门关闭时外输首站-净化厂动态分析研究。

(5) 在净化厂装置停车时,内部集输系统各集气站的动态分析。

(6) 应急工况时关井顺序研究。

2.3 分析方法

应急工况分析内容是压力随时间变化的趋势,因此稳态模拟不太适合,应采用动态模拟进行分析。本次应急联锁动态模拟单相流部分研究采用PipeLine Studio for Gas软件,内部集输多相流模拟部分采用LEDAFLOW软件。两种软件是经过使用证明的离线模拟软件,能够对输气管道中的流体进行稳态模拟和动态模拟,可以对输气管道的正常工况和事故工况进行分析,测试和评价管道的设计或操作参数设置。状态方程均采用PR方程,单相流动态模拟选用Colebrook White水力模型,多相流动态模拟为软件内部自嵌水力模型。

2.4 工况分析

2.4.1产品气外输站停输时,产品气外输站-外输首站-净化厂动态分析研究

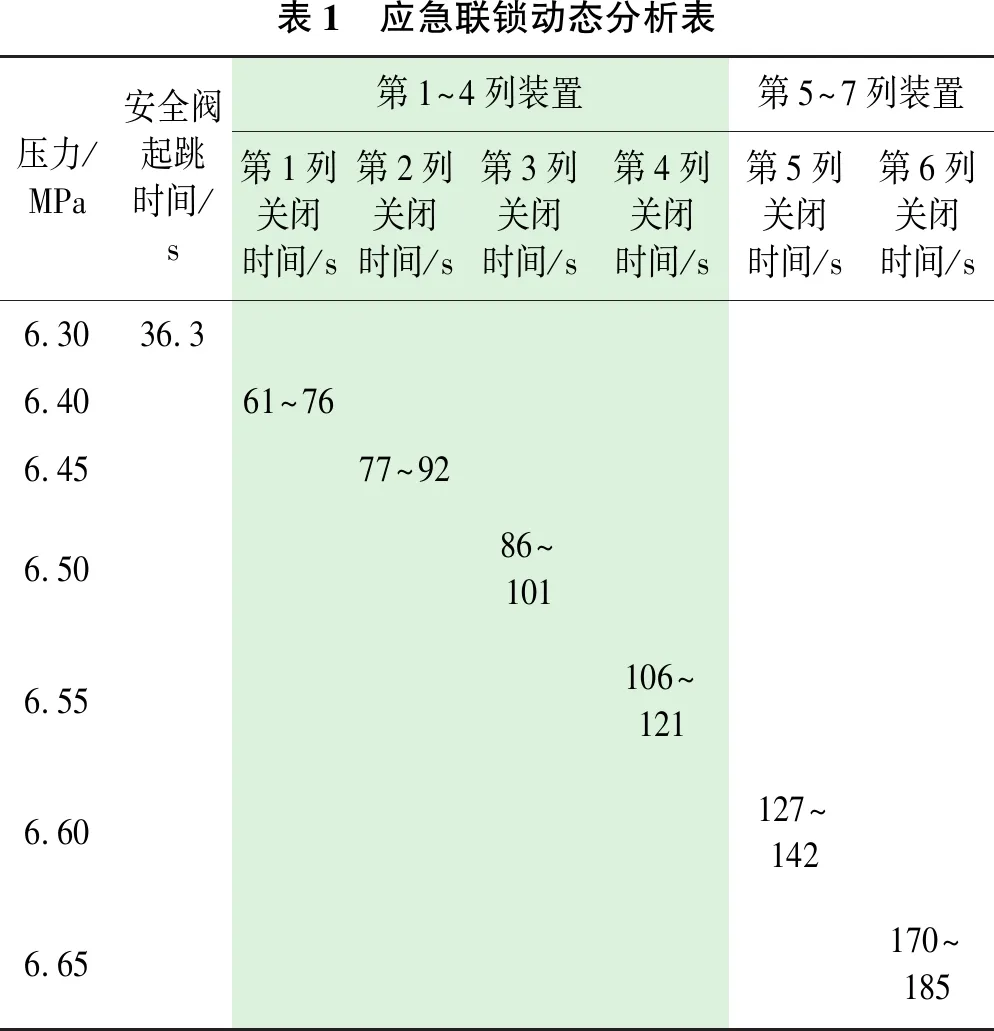

分析工况:产品气外输站在突发情况造成停输时,研究外输首站压力急速上升安全阀是否放空,同时净化厂7列装置压力随之上升是否出现压力超高后多列装置依次停车的情况,找出各部分压力随时间变化的规律(见表1与图2)。

表1 应急联锁动态分析表压力/MPa安全阀起跳时间/s第1~4列装置第5~7列装置第1列关闭时间/s第2列关闭时间/s第3列关闭时间/s第4列关闭时间/s第5列关闭时间/s第6列关闭时间/s6.3036.36.4061~766.4577~926.5086~1016.55106~1216.60127~1426.65170~185

通过动态模拟得出每列净化装置和外输首站安全阀达到相应压力时需要的时间。

研究得出,在第1~4列装置全部关停、第5~7列装置关闭第6列装置、上游集输场站相应关井后,整个地面系统压力不会继续上升。外输首站最高进站和出站压力约6.62 MPa,产品气外输站进站压力约6.64 MPa,超过设计压力6.30 MPa。

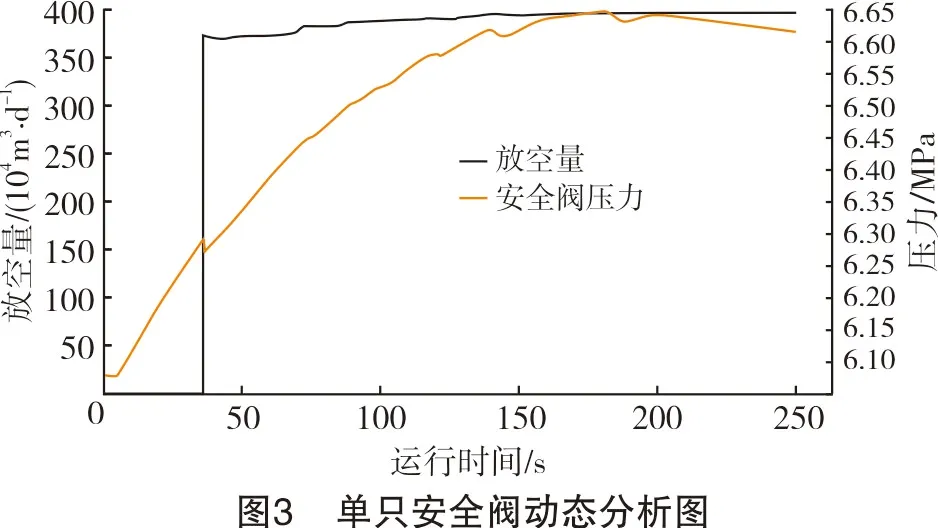

通过分析得出,单只安全阀放空规模为400×104m3/d ,两只安全阀同时放空时,放空规模为800×104m3/d,超过火炬的设计放空量(见图3)。

综上所述,从产品气外输站开始停输到最后净化厂装置停车会持续185 s;产品气外输站、外输首站在此时间段内会超压运行;两只安全阀放空总量超过单根火炬设计排放总量。

2.4.2外输首站至产品气外输站中一条管道出现问题停输时,产品气外输站-外输首站-净化厂动态分析研究

研究外输首站至产品气外输站间两条DN800 mm输气管道其中一条出现问题停输时,外输首站压力上升,安全阀是否放空,同时净化厂7列装置压力随之上升是否会出现压力超高后多列装置依次停车,找出各部分压力随时间变化的规律。

经分析,外输首站最高出站压力6.12 MPa,进站压力6.20 MPa;1~4列装置出站压力6.22 MPa,5~7列装置出站压力6.25 MPa。在此工况下,场站和净化厂均不会出现憋压和超压运行的情况,安全阀不会起跳放空,净化装置正常运行不会停车。

2.4.3产品气外输站向A站或B站停输时,产品气外输站-外输首站-净化厂动态分析研究

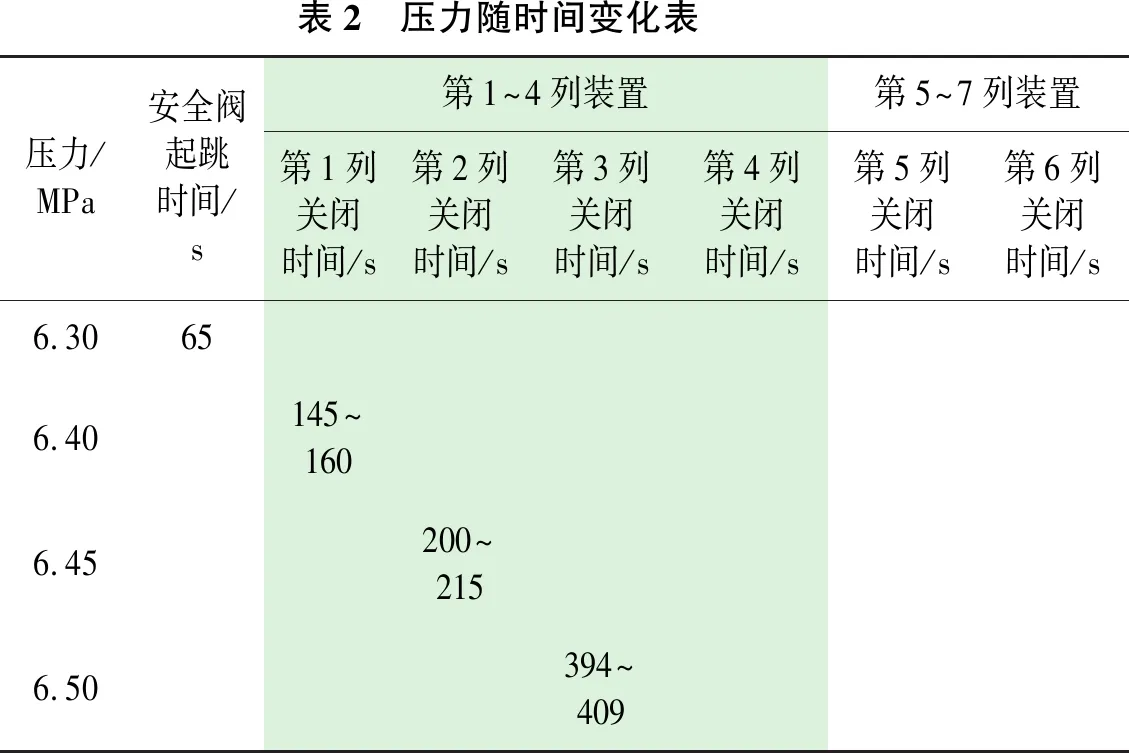

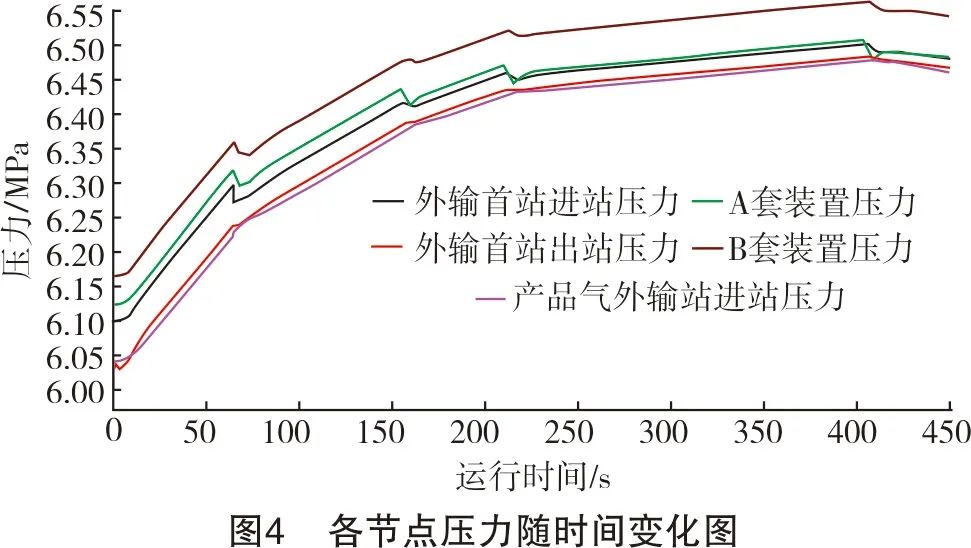

分析研究产品气外输站只向一边输气时产品气外输站、净化厂和内集输系统外输首站压力急速上升安全阀是否放空,同时净化厂7列装置压力随之上升是否出现压力超高后多列装置依次停车,找出各部分压力随时间变化的规律;通过动态模拟得出每列净化装置和外输首站安全阀达到相应压力值时需要的时间(见表2与图4)。

表2 压力随时间变化表压力/MPa安全阀起跳时间/s第1~4列装置第5~7列装置第1列关闭时间/s第2列关闭时间/s第3列关闭时间/s第4列关闭时间/s第5列关闭时间/s第6列关闭时间/s6.30656.40145~1606.45200~2156.50394~409

经分析,在A套装置关闭第3列装置、上游集输场站相应关井后,整个系统压力不会继续上升。外输首站最高进站和出站压力约6.50 MPa,产品气外输站进站压力约6.45 MPa,均超过设计压力6.30 MPa。

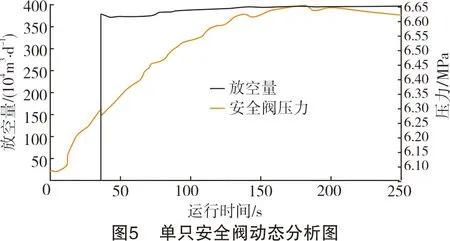

通过分析得出,单只安全阀放空规模为400×104m3/d,压力变化见图5。两只安全阀同时放空时,放空规模为800×104m3/d,超过单根火炬的设计放空量。

综上所述,从产品气外输站单边停输到最后净化厂装置停车会持续409 s;产品气外输站、外输首站在此时间段内会超压运行;两只安全阀放空总量超过单根火炬设计排放总量。

2.4.4外输首站出站阀门关闭时外输首站-净化厂动态分析研究

分析研究外输首站出站阀门关闭是否会导致场站内压力急速升高,安全阀是否起跳,同时净化厂7列装置压力随之上升是否会出现压力超高后多列装置依次停车,找出各部分压力随时间变化的规律。

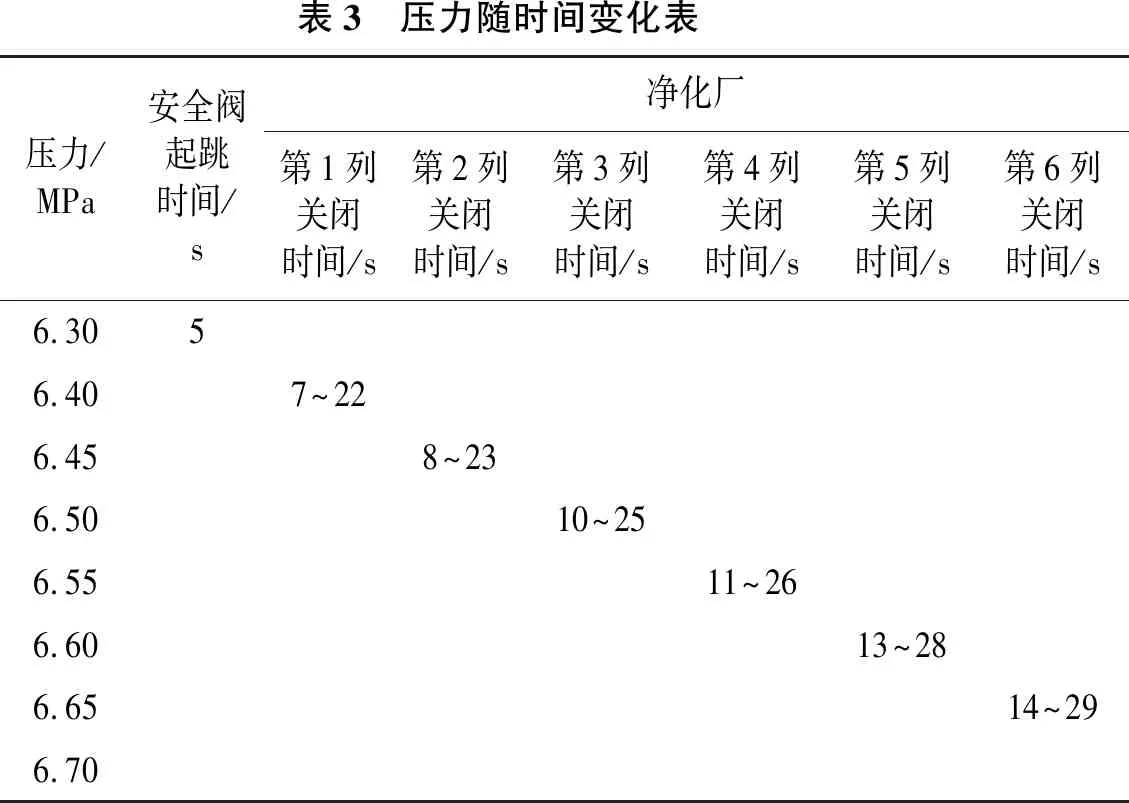

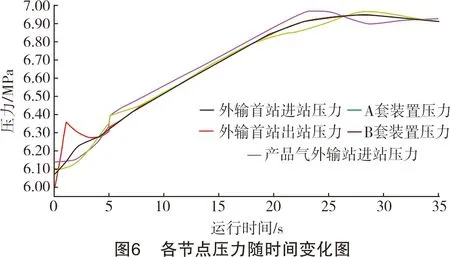

通过动态模拟得出每列净化装置和外输首站安全阀达到相应压力时所需时间(见表3与图6)。

表3 压力随时间变化表压力/MPa安全阀起跳时间/s净化厂第1列关闭时间/s第2列关闭时间/s第3列关闭时间/s第4列关闭时间/s第5列关闭时间/s第6列关闭时间/s6.3056.407~226.458~236.5010~256.5511~266.6013~286.6514~296.70

在A套装置全部关停、B套装置关闭两列装置和上游集输系统相应单井站关井时,整个系统压力不会再上升。外输首站最高进站和出站压力约6.92 MPa,超过设计压力6.30 MPa。

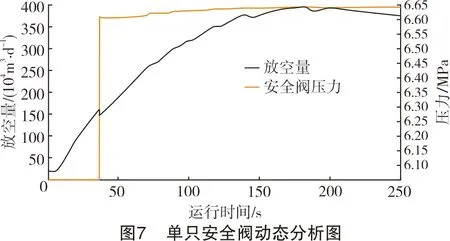

通过分析得出,单只安全阀放空规模为400×104m3/d,两只安全阀同时放空时,放空规模为800×104m3/d,超过单根火炬的设计放空量(见图7)。

综上所述,外输首站出站阀门关闭到最后,净化厂装置停车会持续29 s;外输首站在这时间段内会超压运行;两只安全阀放空总量超过单根火炬设计排放总量。

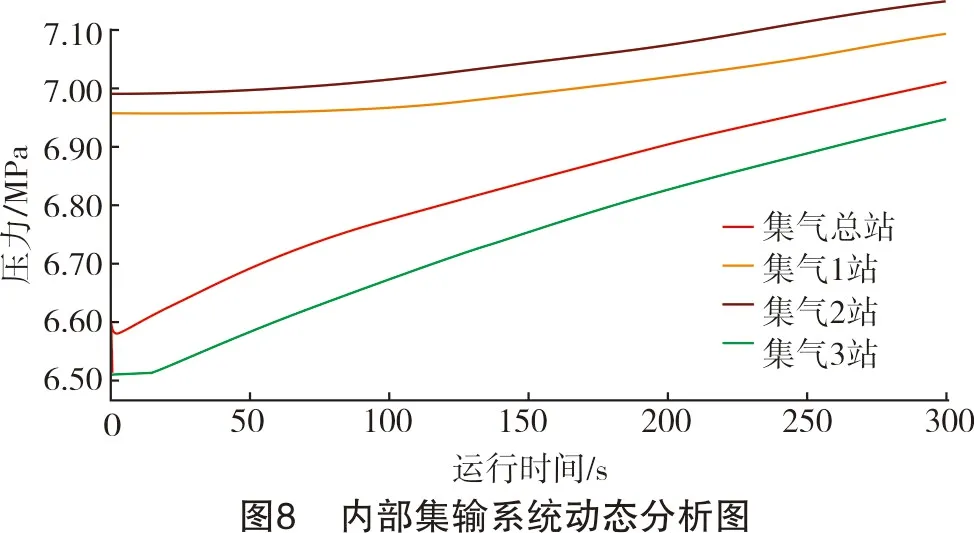

2.4.5净化厂停车时内部集输系统集气站在不同时间段内的动态分析研究

分析研究当净化厂停车时,内部集输系统将产生憋压情况。内部集输系统各集气站压力随时间变化的规律见图8。

经研究得出,当净化厂停车时,上游集输系统会出现憋压的情况,各集气站压力随时间变化趋势见表4。

本研究仅分析极端工况下集气总站压力在6.50~6.90 MPa时的工况。

表4 内输系统集气站动态分析表时间/s集气总站压力/MPa集气1站压力/MPa集气2站压力/MPa集气3站压力/MPa116.50~6.606.92~6.926.52~6.536.98~6.98556.50~6.706.92~6.926.52~6.586.98~6.991176.50~6.806.92~6.936.52~6.656.98~7.021966.50~6.906.92~7.056.52~6.836.98~7.06

在7.50~8.50 MPa系统中,通过管网模拟计算得出,气藏开发系统在3 000×104m3/d满负荷生产时集气总站压力最高值为6.50 MPa,设计报警压力7.10 MPa,未超过下游设计压力。同时考虑到净化厂设有集气总站压力7.20~7.50 MPa关装置的联锁保护措施,联锁阀也为气动阀,可在15 s关完。另外,安全放空系统(火炬、安全阀等)也具备1 480×104m3/d的放空能力,因此8.50~7.50 MPa系统安全风险基本受控。

2.4.6关井顺序研究

在以上工况分析的基础上,净化厂装置每列依次停车联锁内部集输单井站分批次关井,模拟分析采用LEDAFLOW多相流动态模拟软件,原则按照以现有集输工况压力梯度范围为基础,优先关闭压力较高井站。

2.5 研究成果

(1) 通过对该气藏地面系统应急联锁工况研究可以得出,在6.30~7.50 MPa系统中,产品气外输站和外输首站间产生上游憋压到净化厂装置依次停车这段时间非常短,时间最长的一种工况也仅有7 min,最短仅仅26 s,在故障状态下人工响应难以满足安全要求,应主要依靠安全联锁(ESD)及放空系统,5家单位需建立统一的应急联动系统。

(2) 在7.50~8.50 MPa内部集输系统中安全风险基本受控。

(3) 外输首站进站两个安全阀难以保证外输首站及产品气输气站压力不超出设计压力,当产生憋压情况时,站场会有段时间处于超压运行。

2.6 优化建议

(1) 将净化装置出站调节阀(脱水装置出口阀前压力调节阀)控制逻辑改为在外输首站正常最大操作压力以下维持现状,当外输首站操作压力超过外输首站正常最大操作压力时改为阀后控制,控制值可为正常最大操作压力。

(2) 为防止产品气外输站单向或双向停输带来的超压风险,建议将净化装置出站ESD阀联锁最终关停装置的限值改为6.30 MPa。此项措施在保证安全的同时也会带来输气压力较高时因压力波动造成净化厂装置停车,从而影响生产的风险。

(3) 将外输首站安全阀整定压力改为正常最大操作压力的1.05倍。

(4) 外输首站压力测量A套和B套各设有一个变送器,外输首站压力保护关断采用变送器和联锁阀是1对1的关系。建议将A套和B套超压联锁以及第1组压力控制进行改造,压力来源分别改为2选1。

(5) 在目前状态下,建议净化厂操作压力保持在6.30 MPa以下。

(6) 建议停用1只外输首站安全阀,使其放空能力低于700×104m3/d以匹配放空火炬。若A套或B套火炬两者之一停产时需注意对应安全阀投用。

(7) 提出应急情况导致净化厂装置关停时对应的关井顺序联锁方案。

2.7 现场应用

联合单位针对优化建议进行了多次探讨,最终同意采用第(1)、(5)、(6)、(7)条建议,做出以下应用:将净化装置出站调节阀控制逻辑改为在外输首站正常最大操作压力以下,当外输首站操作压力超过外输首站正常最大操作压力时改为阀后控制,控制值可为正常最大操作压力、净化厂操作压力保持在6.30 MPa以下、停用1只外输首站安全阀、按照推荐的关井顺序进行联锁关断逻辑设置。

3 结语

本研究提出一套气田地面系统应急联锁模拟分析方法,并将该分析评价方法应用于实践。首先,开展了大量现场工作,包括收集整理资料、理清应急关断逻辑及生产单位讨论明确了分析范围;其次进行地面系统主要风险识别,得出6种主要应急联锁工况;接着开展数值模拟;最后提出结论和优化建议。本研究结论得到气矿认可,为气田地面建设提供了理论支撑。

——十佳评选走进企业首站圆满落幕

——广州站精彩呈现