跨座式单轨新型路基结构动力响应特性研究

康承磊,李林飞,谢 淼,任兴伟

(1.中铁四院集团西南勘察设计有限公司,云南 昆明 650200;2.中国地质大学(武汉)工程学院,湖北 武汉 430074)

世界上最早建立的跨座式单轨线路是在19世纪80年代末修建于爱尔兰巴利巴宁镇与里斯托尔镇之间,但由于其运营成本高昂,在运行了36年之后便被迫关闭[1]。此后,由于第一次世界大战和第二次世界大战的影响,跨座式单轨技术的相关研究停止了较长的一段时间。1985年德国人Axellenard Wenner-Gren经过反复试验提出采用钢筋混凝土制作轨道梁,橡胶轮胎作为走行轮、导向轮和稳定轮的建设方案,这一方案奠定了现代跨座式单轨的基本结构形式和材料,被称为ALWEG式跨座式单轨。我国重庆市在2000年开始进行轨道交通2号线的建设,第一次将跨座式单轨技术引入中国。由于跨座式单轨作为城市交通运输手段较晚,而且被引入我国的时间不长,因此相关研究并不太多,主要集中在其结构设计、动力响应分析等方面。

对于跨座式单轨技术的相关研究,我国研究主要以西南交通大学、北京交通大学、兰州交通大学等大学学者为主,而国外研究主要以日本学者为主,且普遍采用数值模拟技术和理论研究相结合的手段,辅以实测数据检验的方式进行相关问题的研究。在国内,兰州交通大学的董艳彪等[2]摒弃了传统的混凝土轨道梁,采用ANSYS有限元分析方法研究了40 m的超长单跨长度下钢轨道的梁高、边跨与中跨比等结构设计参数的敏感性;西南交通大学的陈雅兰[3]采用Midas建立跨座式单轨曲线轨道梁的模型,利用模态综合法建立了空间轨道梁的振动方程,提出根据虚拟激励法将轨道梁不平顺转化为一系列简谐荷载进行随机振动分析;兰州交通大学的张奎等[4]将跨座式单轨简支梁桥的单片梁总价作为目标函数,以其梁高和预应力钢筋面积作为变量,借助拉格朗日乘子法对其进行了优化分析。在国外,Goda等[5]仿真分析了跨座式单轨曲线段的运行情况,并通过多体动力学方法推导了列车走行轮、转向轮、稳定轮的运动方程;大阪大学的Lee等[6]基于拉格朗日方程将列车车体简化成有15个自由度的模型,并通过有限元分析探讨了列车的轮轨接触关系,最后采用功率谱分析,研究了列车舒适度与乘客人数和车速之间的关系;大阪大学Lee和神户大学的Kawatani等[7]在前一年研究的基础上,对大阪跨座式单轨单跨长度36 m的钢轨道段动力响应参数进行了现场测试,探讨了列车与钢轨道的动力响应问题。

上述国内外学者对跨座式单轨技术的研究主要集中在上部结构轨道梁的不平顺或结构设计所带来的相关动力响应问题,亦或者是不同工况下跨座式单轨交通列车所特有的运行动力学问题,很少有学者考虑跨座式单轨的下部结构,主要原因是跨座式单轨线路目前普遍采用高架桥梁铺设,对其简支梁桥之下地质基础要求极高或需要处理后使其具有较强的力学性质,不需要过多关心下部结构所产生的问题。但是随着跨座式单轨技术的发展,发现在某些浅挖地段、桥隧过渡段、车辆车场等特殊路段铺设简支梁桥并不经济,这也使跨座式单轨技术推广到地质条件较差的地区存在一定的局限性。为此,本文在考虑目前城市下埋式轻轨和高速铁路路基结构形式的情况下,提出了跨座式单轨新型路基结构并进行了优化设计,且初步探讨了其在地质条件较差地区的动力响应问题。

1 跨座式单轨新型路基结构形式

目前跨座式单轨交通全线普遍采用桥-梁的结构形式铺设,这种结构形式安全稳定性高但花费较高且对所在地区地质条件的要求也较高。此外,已建立的跨座式单轨线路中存在的桥隧过渡段、车场、傍山开挖等路段,需要寻求一种新的路基结构形式来适应这些特殊路段,这将对跨座式单轨交通的推广具有一定的促进作用。

近些年来我国高速铁路大力发展且普遍采用无砟轨道技术,无砟轨道采用刚度较大的钢筋混凝土轨道结构来代替传统有砟轨道中离散的轨枕和松散的道砟[8],其主要优点是使用寿命长、维修费用低,且具有更高的平顺性和耐久性,提高了高速铁路列车运行的安全性和舒适性。高速铁路无砟轨道一般由上部的轨道结构和下部的路基基床结构构成,其中上部的轨道结构包括钢轨、扣件系统、轨道板、CA砂浆垫层和混凝土底座;下部的路基基床结构包括基床表层、基床底层、路堤本体和地基,见图1。

图1 高速铁路无砟轨道路基结构示意图Fig.1 Schematic diagram of subgrade structure of the Ballastless track of the high-speed railway

由于城市地表空间有限且寸土寸金,不能完全采用上述高速铁路无砟轨道这种路基高填方的方式,结合目前城市轻轨列车的下埋式路基结构形式,本文提出了跨座式单轨新型路基结构形式,见图2。从上到下跨座式单轨新型路基结构依次为:轨道梁支座、轨道板、CA砂浆垫层、支承层、基床表层、基床底层、地基。

目前,我国有轨电车的发展仍处于刚刚起步的摸索阶段,其路基设计规范无技术标准可循,路基基床结构的设计大多依照我国铁路、城际铁路、地铁等路基基床结构设计方法,见表1。但我国一些城市如西安、上海、广州、苏州、沈阳、南京、佛山等,有轨电车都在积极建设中,且每个城市修建的有轨电车路基基床结构各有不同,见表2。由于跨座式单轨列车轴重更小且运行速度也更低,导致其结构力学性质要求更低,所以结合表1和表2中我国现行的铁路和城市有轨电车路基基床结构形式,本文提出将跨座式单轨新型路基结构形式的支承层和基床总厚度初步设定为0.2 m和1.0 m。

表1 我国现行的铁路路基基床结构Table 1 Current railway subgrade bed structure in China

注:支承层在轨道板下。

表2 我国部分城市有轨电车路基基床结构Table 2 Subgrade bed structure of tram in some of China’s cities

由我国《铁路路基设计规范》(TB 10001—2016)、《城际铁路设计规范》(TB 10623—2014)、《地铁设计规范》(GB 50157—2013)等相关规范中路基设计部分规定可知,现有单线道基床表层宽度最小为3.4 m,而我国轨道板宽度一般为2.0~2.6 m,结合跨座式单轨轨道梁的下部支座底部一般为宽0.77~0.91 m,故选取轨道板宽2.0 m即可满足要求。跨座式单轨新型路基基床结构的部分参数(先考虑单线路基结构),见表3。

表3 跨座式单轨新型路基基床结构的部分参数Table 3 Partial parameters of the new subgrade bed structure of straddle-type monorail train

2 有限元模型建立

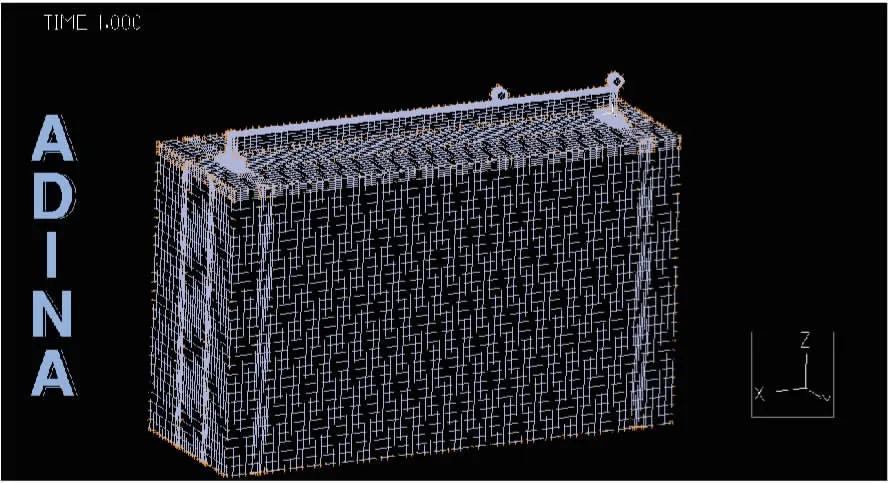

本文采用ADINA 9.2有限元数值模拟软件对跨座式单轨新型路基结构动力响应特性进行了有限元分析。ADINA有限元软件是由Bathe博士及其团队开发,包含了许多模块用以解决力学、声学等多方面的问题,本文主要采用的是ADINA-M和ADINA-Structure这两个模块。

2.1 有限元模型

如图2所示,跨座式单轨新型路基的上部轨道结构主要有列车、轨道梁、轨道梁支座,而下部路基基床结构为轨道板、CA砂浆垫层、支承层、基床表层、基床底层,本文利用ADINA有限元软件建立了完整的有限元模型,见图3。

图3 ADINA有限元软件建立的有限元模型Fig.3 Finite element model established by finite element software ADINA

2.2 模型参数

2.2.1 列车荷载

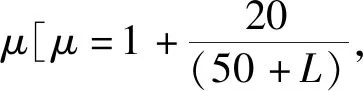

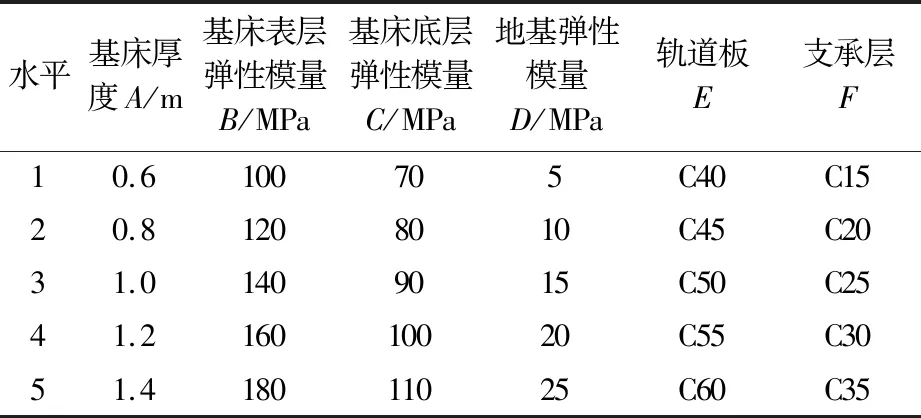

上部列车移动荷载的主要施加方式有两种:一种是采用控制时间函数的方式模拟列车动荷载(见图4),即按照列车的最快运行速度80 km/h,以每0.045 s为间隔在轨道梁顶面的顺桥向轴线布点,并以该间隔设定时间步,再根据时间步在每一个点定义不同的时间函数并应用在荷载上,在不同的时间将荷载作用在不同的位置,使其能够反映列车以最高时速在轨道上运行的过程;另一种则是采用轮轨接触的方式施加列车动荷载(见图5)。即将前后两个转向架的走行轮以列车的长度11 m为间隔进行布置,并将列车和乘客的重量,即上一种荷载施加方式中的点荷载,全部集中到半径为0.5 m的走行轮上,具体通过提高走行轮密度来实现。两种列车动荷载施加方式的结果相差不大,本文采用第二种轮轨接触加载方式施加列车的动荷载。

图4 列车点荷载加载方式Fig.4 Loading method of the point load of train

图5 列车轮轨接触加载方式Fig.5 Loading method of the wheel and rail contact of train

图6 上部荷载达到极限时30 m跨度的轨道梁荷载分布形式Fig.6 Load distribution form of 30 m span Track beam when the load reaches the ultimate load

2.2.2 轨道梁及支座

轨道梁采用标准的设计横截面1 390 mm×690 mm,为了验证其路基结构的适用性,选择轨道梁跨度最大为30 m建立模型,因为当轨道梁跨度超过30 m时必须采用钢结构箱梁和专门的下部承载结构。而轨道梁支座主要承受上部荷载传递给下部,故选用标准轨道梁支座结构参数。

2.2.3 轨道板、CA砂浆垫层、支承层及路基

轨道板所用的混凝土等级为C40,长为2.0 m,宽为2 m,厚为0.2 m,弹性模量为32 000 MPa,泊松比为0.2;支承层所用的混凝土等级为C15,长为2.0 m,宽为2.2 m,厚为0.2 m,弹性模量为22 000 MPa,泊松比为0.2。轨道板和支承层都采用八节点实体单元模拟,不考虑裂纹、裂缝等因素。

下部路基基床结构均采用Mohr-Coulomb塑性本构模型进行模拟。其中,基床表层的泊松比为0.3,黏聚力为32 kPa,内摩擦角为35°;基床底层的泊松比为0.32,黏聚力26 kPa,内摩擦角为32°。跨座式单轨新型路基各结构层材料参数见表4。

表4 跨座式单轨新型路基各结构层材料参数Table 4 Material parameters of each structural layer in the new subgrade structure of straddle type monorail

3 基于正交试验法的影响因素敏感性分析

本文采用正交试验法对跨座式单轨新型路基结构力学特性的影响因素或参数进行敏感性分析,并利用极差分析法来分析试验数据。正交试验是一种科学的设计方法,该方法根据问题中存在的影响因素数量和因素层次数量,选择现有的正交表,通过合理简化试验过程,并运用统计学理论对试验结果进行科学分析,最终得到一套多因素多层次试验的最佳参数组合。该方法的最大特点是只需要少量的代表性测试结果就可以获得各种因素的影响程度,从而在保证测试结果正确性的基础上大大节省了时间。

3.1 正交试验设计

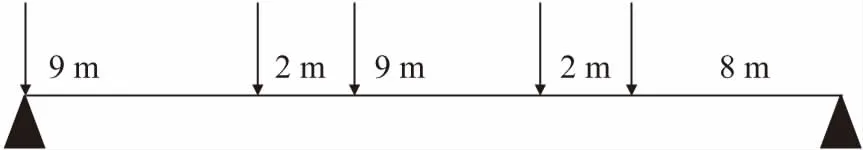

影响跨座式单轨新型路基结构力学特性的因素或参数很多,本文结合该路基的实际工况,并基于模型的合理性,设计了考虑6个主要影响即基床厚度(A)、基床表层弹性模量(B)、基床底层弹性模量(C)、地基弹性模量(D)、轨道板(E)和支承层(F)的正交试验,分析了6个影响因素对跨座式单轨新型路基结构力学特性的影响。在基于影响因素的取值合理的情况下,将6个影响因素均划分为5个水平,因素A的5个水平采用标记A1、A2、A3、A4和A5来表示,对因素B、C、D、E、F采用同样的标记方法,具体因素水平见表5。本次正交试验共有6个因素,每个因素又包含5个水平,最后按L25(55)的正交试验表来进行正交试验,见表6。

表5 正交试验因素水平Table 5 Factor levels of the orthogonal test

表6 正交试验方案Table 6 Orthogonal test plan

3.2 评价指标选择

在高速铁路和轻轨列车的轨道路基结构设计中,通常以轨道位移、轨道板最大纵向弯矩、基床顶面动应力和基床顶面变形等指标来评价其轨道路基结构设计的安全性和经济性[9]。但是跨座式单轨交通有其独特的特性,所以依据GB 50458—2008规范中的规定并结合高速铁路路基评价指标,本文选取轨道梁竖向位移、基床表层竖向位移、基床表层有效应力和地基有效应力等指标来评价跨座式单轨路基结构设计的安全性和经济性。其中,在GB 50458—2008规范中,轨道梁竖向位移要求在L/800(L为轨道梁跨度)以内且越小越好;基床表层竖向位移要求在50 mm以内且越小越好;而有效应力不论在基床表层还是在地基中都要求越小越好,具体评价指标与评价标准见表7。

表7 跨座式单轨路基结构设计的评价指标与评价标准Table 7 Evaluation indicators and evaluation method for design of the subgrade structure of the straddle type monorail train

4 跨座式单轨新型路基结构设计综合优化分析

4.1 各评价指标的极差分析

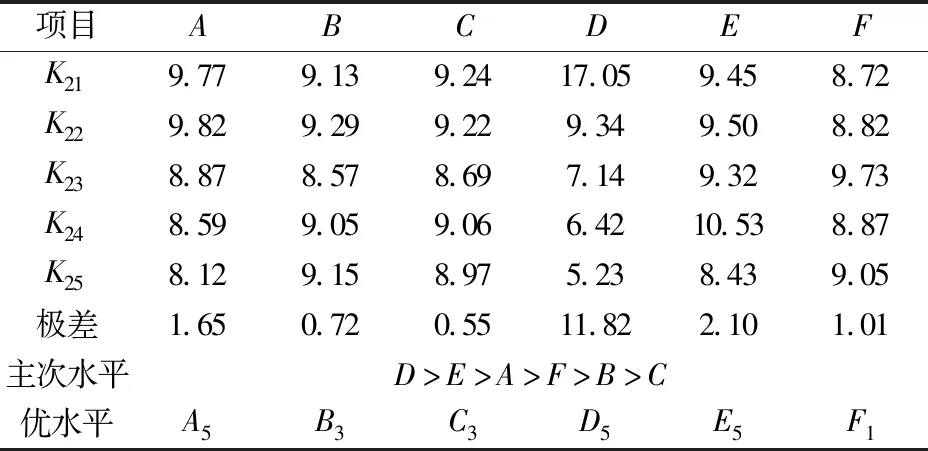

极差分析法是正交试验结果分析中最常用的一种分析方法,它不仅计算简单、易懂,而且具有很直观的意义[10]。本文利用极差分析法对正交试验结果进行了极差分析,其结果见表8至表11。其中,Kmn(m=1,2,3,4;n=1,2,3,4,5)代表对第m个评价指标评价时,n水平所对应的试验结果的平均值;极差为单一因素试验结果中最大平均值与最小平均值的差,其值与相应的评价指标敏感性呈正相关,当极差数值越大则表示该因素对相应的评价指标越敏感,反之亦然[11]。

表8 轨道梁竖向位移的极差分析结果(mm)Table 8 Range analysis of vertical displacement of the track beam (mm)

表9 基床表层竖向位移的极差分析结果(mm)Table 9 Range analysis of deformation of the top surface of the subgrade bed (mm)

表10 基床表层有效应力的极差分析结果(kPa)Table 10 Range analysis of effective stress on the surface of the subgrade bed (kPa)

表11 地基有效应力的极差分析结果(kPa)Table 11 Range analysis of effective stress the foundation (kPa)

为了分析不同参数组合对各评价指标的影响,根据极差分析结果,以每个因素的5个水平为横坐标,各个评价指标的平均值作为纵坐标,绘制出不同因素水平下各评价指标的变化趋势图,见图7至图10。

4.1.1 轨道梁竖向位移的极差分析

由表8和图7可见,因素D(地基弹性模量)的极差最大,说明其对轨道梁竖向位移的影响程度最大,随着下部地基土体弹性模量的增加,在列车荷载作用下轨道梁产生的竖向位移会逐渐变小;除地基弹性模量的影响外,支承层的变化对轨道梁竖向位移的影响也较大,并会随着支承层弹性模量的增加导致轨道梁的竖向位移先增加后减少;仅有基床厚度和地基弹性模量两个因素水平的增加会导致轨道梁的竖向位移逐渐降低,但其他因素水平的增加对轨道梁竖向位移的影响并不是呈正相关关系;其余4个影响因素对轨道梁竖向位移产生的影响大小从大到小依次为基床厚度、轨道板、基床表层弹性模量、基床底层弹性模量。

图7 不同因素水平下轨道梁竖向位移的变化趋势图Fig.7 Vertical displacement variation trend of the track beam under different factor levels

图8 不同因素水平下基床表层竖向位移的变化趋势图Fig.8 Vertical displacement variation trend of the surface layer of the subgrade bed under different factor levels

图9 不同因素水平下基床表层有效应力的变化趋势图Fig.9 Effective stress variation trend of the surface layer of the subgrade bed under different factor levels

图10 不同因素水平下地基有效应力的变化趋势图Fig.10 Effective stress variation trend of the foundation under different factor levels

4.1.2 基床表层竖向位移的极差分析

由表9和图8可见,因素D(地基弹性模量)的极差最大,说明其对基床表层竖向位移的影响程度最大,随着地基弹性模量的增加,在列车荷载作用下基床表层产生的竖向位移会逐渐变小;除地基弹性模量的影响外,轨道板弹性模量的变化对基床表层竖向位移的影响也较大,其原因在于轨道板直接承受上部列车动荷载传给下部结构,它的弹性模量等材料特性对结构的影响较大。此外,在数据收集时发现基床表层竖向位移与地基竖向位移相差不大,即基床表层竖向位移也代表着地基沉降的水平,说明前面所得到的地基弹性模量和轨道板对地基沉降的影响也较为敏感。

4.1.3 基床表层有效应力的极差分析

由表10和图9可见,因素D(地基弹性模量)的极差最大,说明其对基床表层有效应力的影响程度最大,随着地基弹性模量的增加,在列车荷载作用下基床表层有效应力会逐渐变小;除地基弹性模量的影响外,基床厚度的变化对基床表层有效应力的影响也较大,随着该因素水平的增加,基床表层有效应力逐渐减小。

4.1.4 地基有效应力的极差分析

由表11和图10可见,因素D(地基弹性模量)的极差最大,说明其对地基有效应力的影响程度最大,随着地基弹性模量的增加,在列车荷载作用下地基有效应力会逐渐变小;除地基弹性模量的影响外,基床厚度的变化对地基有效应力的影响也较为敏感。

4.2 综合优化分析

由上述图表分析可知,由单一因素分析得出的参数最优值存在较大的离散性,不能得到统一的最优参数组合,且缺乏一定的科学性。因此,需要结合各个因素的影响,并考虑新型路基结构设计的安全性,以使最终获得的跨座式单轨新型路基结构的最优设计方案具有合理性。

(1) 因素A(基床厚度),对基床表层和地基有效应力的影响程度最大,均排在第二位,而对轨道梁竖向位移和基床表层竖向位移的影响程度排在第三位。结合轨道梁竖向位移可知,随着基床厚度的增加其竖向位移会逐渐降低,而当基床厚度为1.4 m,其轨道梁竖向位移为36.20 mm满足要求,但该值接近30 m跨度时轨道梁最大竖向位移值,说明基床的厚度还存在较大的改进空间。

(2) 因素B(基床表层弹性模量),对基床表层和地基有效应力的影响程度均排在第三位,但随着基床表层弹性模量的逐渐增加,基床表层有效应力逐渐增加而地基有效应力则逐渐减小。综合考虑后最优值为B3:140 MPa,这时前两项评价指标都为最优。

(3) 因素C(基床底层弹性模量),对基床表层有效应力的影响程度排在第四位,而对其他3个评价指标的影响程度都排在末尾,这说明基床底层弹性模量的改变对于整个新型路基结构的优化设计不敏感。综合考虑后最优值为C2:90 MPa。

(4) 因素D(地基弹性模量),对上述4个评价指标都是最敏感的,随着地基弹性模量的增加(即土体条件越来越好),对于上部结构所产生的动力响应结果也越来越小,但需要指出的是地基中所承受的有效应力会随着土体条件变好也逐渐增加。综合考虑后最优值为D5:25 MPa。

(5) 因素E(轨道板),对基床表层竖向位移的影响程度排在第二位,随着轨道板弹性模量的增加,基床表层竖向位移先逐渐增加再减小;而轨道板对其他3个评价指标的影响都较小,且其都为负相关影响。综合考虑其对前两个评价指标的影响,最优值为E4:C55。

(6) 因素F(支承层),对轨道梁竖向位移的影响程度最大,排在第二位;其后依次为基床表层竖向位移和地基有效应力,均排在第四位;对基床表层有效应力的影响程度排在第6位。最后综合考虑其对前两个评价指标的影响,最优值为F1:C15。

综上分析可见,本文提出的跨座式单轨新型路基结构的最优设计方案如下:基床厚度为1.4 m,基床表层弹性模量为140 MPa,基床底层弹性模量为90MPa,轨道板为C55,支承层为C15。此外,也发现随着该新型路基结构下部地基弹性模量的增加,上部结构所产生的动力响应问题也会得到缓解。

5 结论与展望

本文通过调研与收集跨座式单轨列车相关研究资料发现,跨座式单轨交通发展多年以来研究热点主要集中在其上部轨道结构优化设计及其动力响应等相关问题,鲜有研究其下部路基基床结构相关问题。本文结合近些年跨座式单轨推广趋势和研究走向,利用已有高速铁路和城市下埋式轻轨交通路基结构形式,提出了符合跨座式单轨的新型路基结构形式,并运用有限元模型试验结合正交试验,通过极差分析法分析其试验结果,得到如下结论:

(1) 6个影响因素(基床厚度、基床表层弹性模量、基床底层弹性模量、地基弹性模量、轨道板、支承层)对跨座式单轨新型路基结构的优化表现出不同的敏感性,该新型路基结构的最优设计方案如下:基床厚度为1.4 m,基床表层弹性模量为140 MPa,基床底层弹性模量为90 MPa,轨道板为C55,支承层为C15。本文综合运用正交试验和极差分析方法,并考虑轨道和路基结构设计的安全性和合理性,结合各因素的影响程度大小,使得最终获得的最优轨道路基结构设计方案更具有科学性。

(2) 地基弹性模量的变化对跨座式单轨整个路基结构所产生的动力响应结果(如轨道梁竖向位移、基床表层竖向位移等)的影响最大,但是随着地基弹性模量的逐渐增加,即地基条件的改善会使得不良动力响应问题得到有效改善,这也说明为了使得跨座式单轨交通在地质条件较差的区域使用,应该首选对下部地基土体进行改良,同时也要考虑对结构其他方面进行优化。

(3) 基床厚度的变化对基床表层和地基有效应力的影响程度最大,均排在第二位,而对轨道梁竖向位移和基床表层竖向位移的影响程度排在第三位;轨道板的变化对基床表层竖向位移的影响程度排在第二位,随着轨道板弹性模量的增加,基床表层竖向位移先逐渐增加再减小;支承层的变化对轨道梁竖向位移的影响程度最大,排在第二位。上述因素都是跨座式单轨新型路基结构优化所需要关注的重点,并在路基结构优化设计中要着重关注并理解其影响规律,综合分析得到改良方案。

(4) 目前我国跨座式单轨交通设计相关规范仅有2008年颁布的《跨座式单轨交通设计规范》(GB 50458—2008),该规范中并没有像以往高铁、城际铁路、地铁那样制定路基结构设计相关的规定,本文的研究可为跨座式单轨路基结构设计规范的制定提供依据。

尽管本文研究取得了一定的结果,但是还存在一些不足,如:针对于跨座式单轨新型路基结构的优化设计考虑得不够全面;基床厚度设计存在不合理;研究的是跨座式单轨单线的路基结构,未考虑双线路基结构形式,这将是今后需要研究的重点。