蠕动泵挤压结构的有限元优化设计

黄汉东

(广州市便携医疗科技有限公司, 广东 广州 511300)

0 引言

蠕动泵也称挤压泵,在食品、医疗、生物、化工、建筑领域都有广泛的应用[1-4]。这种泵体可以输送液体、乳状物甚至是其他的散体。蠕动泵主要有两种形式,一种是转子蠕动泵,另外一种是线性指状蠕动泵。在化工食品领域主要使用的是转子蠕动泵; 在医疗领域使用比较广泛的是线性指状蠕动泵,但也有新开发的产品,考虑到蠕动泵的功耗情况,开始把转子蠕动泵运用到医疗输液领域[5]。

当前,使用蠕动泵进行流体输送时,主要问题有:输送的精度难以在长时间内保证一致, 所用的硅胶管在长期工作的情况下, 有可能会出现材料疲劳, 回弹性能下降,甚至破裂的情况。 输送精度的变化,在食品化工领域会直接影响到最终产品的质量,在医疗领域,会影响到治疗的效果。 影响挤压间隙或者是挤压力的相关结构几何参数都是通过传统经验类比设计法或进行的大量试验进行确定,缺乏相关的理论指导难以保证最佳效果[6-10]。 由于材料工作性能与其内部应力应变分布直接相关,所以需要对硅胶输送管在挤压的情况下内部应力的分布的研究[11-13]。当前对应力应变的研究主要有实物试验测量方法和数值计算方法,实物试验测量应变的方法主要有电阻应变片法、光弹性法、X 光测量应变法、超声波测量应变法等,这些方法需要准备各种设备同时布置传感器时会受到种种限制,最终影响数据的获取。 虽然实物试验测量在工程实践中必不可少,但随着有限元数值计算的发展,利用数值方法所计算材料应力应变的误差可以控制在一定范围内,计算结果具有重要的参考价值, 可以大大减小工程试验量。本文利用有限元方法对硅胶管的应力进行详细的研究,首先建立硅胶材料模型,然后利用有限元的接触算法,对挤压过程进行仿真计算,同时获得在挤压的情况下硅胶管的变形及应力分布情况,研究不同的挤压截面形状、挤压间隙对硅胶管应力分布的影响以及挤压力的变化情况。

1 蠕动泵挤压机构几何参数

当前蠕动泵挤压截面为两条平行线对圆环进行挤压, 往往会在管壁上产生较大的应力应变从而使泵管回弹性能下降,影响泵送速度精度。本文将其中一条平行线改为由一小段平行线加上两侧相切的圆弧, 希望通过对该截面几何参数的优化,改善泵管的应力分布。图1 所示泵管外径为3mm,内径为2mm,通常用在精密微量输送蠕动泵中。 圆弧半径A 和平行线长度B 为待优化几何参数。

图1 挤压结构截面Fig.1 Section shape of the compress structure

2 有限元模型建立

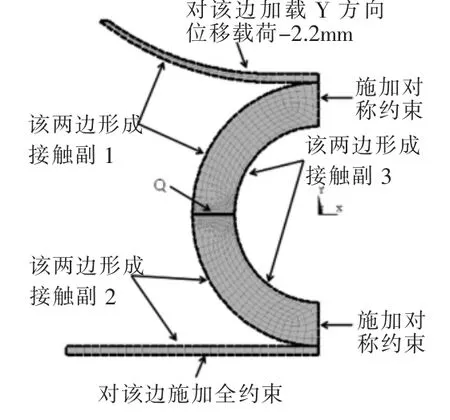

为了提高有限元计算效率,避免因为模型过于复杂导致数值运算无法收敛或计算时间过长的情况,对几何模型进行合适的优化。建立挤压结构截面的二维有限元模型,由于模型左右对称,建立单侧二维有限元模型,并在相应对称面添加对称约束。由于泵管在工作过程中,轴向受力比横截面平面内的受力小很多, 故在有限元模型中忽略泵管轴向方向的受力,建立平面应力模型。由于简化模型带来的误差有待进一步试验确定。 模型单元边长度主要为0.1mm,局部位置单元边长度为0.05mm。模型的约束及载荷见图2。

图2 模型的约束及载荷Fig.2 Constrain and load of the FEA model

3 参数优化计算及结果

本文利用0 阶优化算法进行优化,该算法首先在可行域内随机获取数个参数点并计算其目标函数值,再通过拟合方法获取拟合函数,通过计算拟合函数梯度获取下一迭代点的方向和步长。 设计变量为:圆弧半径A,0.1<A<3.2;平行线长度B,0.5<B<4。约束函数为接触副3 的最小接触压力大于10kPa。优化目标为在直线Q 上各节点等效应力之和最小化。 对优化后的最优解,通过有限元后处理程序,获取其在挤压变形过程中的形态变化,见图3。 图中位置A 首先闭合,然后位置B 闭合,最后位置C 闭合,可见位置C 为最容易发生液体回流处。 结合下下图可知, 为使C 处可靠闭合,A处的应力以及变形能和B 处的变形能大大增加。 反作用力曲线如图4 显示,在B 处开始接触闭合时,在十分小的行程内反作用力快速增加,在0.2mm 内挤压力由0.1N 增加到0.8N, 增加幅度达到可见挤压间隙对挤压作用了的影响很大, 间隙公差过大很容易导致挤压过紧或压不紧无法实现挤压截面密封的情况。 从图5 可知泵管内部应力分布极不均匀。

图3 压缩机构截面变形图Fig.3 The deformation of the section shape of the compress structure

图4 挤压位移和挤压力的关系Fig.4 Relationship between compress displacement and compress force

图5 截面上的等效应力分布(MPa)Fig.5 Energy and EQV stress distribution on the section(MPa)

4 结论

本文建立了蠕动泵挤压结构的非线性有限元模型,提出了和传统挤压机构相异的截面结构, 并对其进行了参数优化计算。 主要结论如下:

通过有限元计算可以较为理想的对挤压过程进行仿真。得到与实际情况十分接近的变形形态,加深了对泵管受压过程变形的认识。

本文提出的把其中一条平行线改为由一段短平行线和两侧接相切圆弧组成的多段线。有限元分析结果表明,多段线中短平行线的长度对泵管圆环截面的应力影响较大,短平行线长度越短泵管圆环截面的应力最大值越小。

管截面上的变形能量分局极不均匀, 挤压能量主要损耗在泵管侧边的弯曲变形, 其次为挤压状态下管中部产生的压缩变形。 中部的压缩变形能可以通过合理控制挤压间隙或挤压力而得到优化。

展望后续工作, 可以尝试对其它截面形状的挤压结构进行优化或者尝试将泵管的圆环截面改成非圆环截面,进一步研究挤压时产生的功耗和应力分布,并为最优结果建立简化的数学模型,为提高泵送精度,缩小泵体,降低泵送功耗提供理论参考。