自动找正和在线测量技术在数控加工中的应用

战祥鑫, 李 涵, 熊良钊, 赵亚萌, 张贺东, 周仕杰

(首都航天机械有限公司, 北京 100076)

0 引言

在我国,先进的数字化制造技术得到各行业的重视,尤其是以机加为主体的航天企业, 航空企业以及汽车制造企业,慢慢开始引进数字化的生产设备和生产线,成为企业改革,提升制造能力的一个方向。先进智能制造生产线围绕零部件的加工生产活动,将工艺开发设计、生产制造以及产品质量控制紧密结合起来, 来实现实时产品加工信息的传递以及共享。 随着加工中心等大型数控设备的广泛使用,使得生产的柔性化得到进一步的提高。随着大型、复杂、高精度的零件加工需要不断增多,从而对数控加工提出了更大挑战。

在传统生产中, 尤其是小批量零件加工方法是加工完一件产品后, 对于下一件零件的加工时就必须通过专用的定位工装或是重新找正设置新的加工坐标原点,并且零件在车、铣过程中需要不断得停机,从而工人检测加工的零件尺寸,和最终要求的尺寸作比较,计算还需要的刀具补偿量,不断得去手动设置补偿值,直到产品尺寸满足设计公差,大大增加了加工时间,同时在加工过程中由于刀具磨损容易造成关键尺寸无法保证, 导致生产效率低、质量可控性差、时间浪费尤为显著,无法满足数字化生产模式下的加工要求。

考虑上述加工中存在的问题, 本文将数控加工技术与在线测量技术充分的结合起来, 通过自动化的检测手段,来实现减少人为操作的目的。 本文结合具体零件,根据设备系统特点,对机床操作系统进行功能开发,利用宏程序、测头来实现工件的自动找正、在线检测和自动补偿加工,该方法能够很好的解决工件装夹精度,提高零件装夹找正速度,减少测量时间,从而大幅度减少操作者的劳动强度,实现小批量、复杂零件快速自动化加工,提高企业的生产效率,降低生产成本,同时保证加工零件具有较高的质量和尺寸精度, 为批次性零件的加工提供了有效的方法和借鉴。

1 工作原理

1.1 自动找正设置坐标系

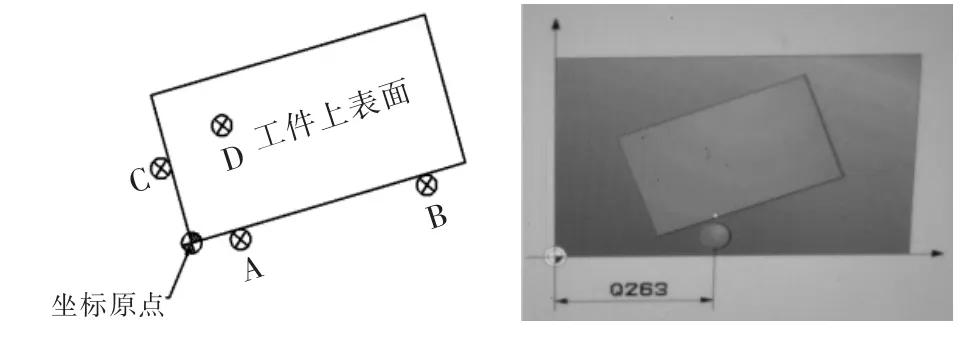

原有的找正方法是将工件放在机床工作台上, 用百分表找正工件的一侧面,将工件找正放平。然后通过对刀仪进行坐标原点的设置, 该找正方法时间长、 找正误差大、生产效率低且工人劳动强度大,如图1 所示。

自动找正的工作原理是将工件与夹具任意放置在机床工作台上, 数控测头对夹具与零件上的加工基准面进行自动测量, 通过测头测量的A、B 两点, 自动测量系统可自动计算出工件AB 一侧与X 轴的夹角,基于测量数据动态重建加工坐标系,从而实现自动调整坐标系达到“摆正”工件的目得。 如图2 所示是自动找正的示意图和数控显示图。

图1 原有找正方式Fig.1 Original alignment

图2 自动找正方式Fig.2 Automatic alignment

工件摆正后通过测头自动测量A、C、D 点坐标, 得出X、Y、Z 轴的原点位置,该方法消除了基准传递引起的加工误差,从加工基准和自动找正上提高了产品加工的质量。

1.2 自动对坐标系模块

自动对坐标系模块:①两直边加一个面对坐标系;②两孔加一个面对坐标系;③一孔加一面对坐标系;④对称中心加一个面对坐标系。

零件自动找正后,执行加工坐标系设置程序,机床通过测头进行零件测量,实现加工坐标系G54 的自动设置。

零件自动找正、 原点设置通过测量程序的调用极大的提升了制造流程的自动化程度,降低了生产准备时间,降低了工人劳动强度,避免了操作者每次找正时的误差,提高了零件加工的一致性和可靠性。

1.3 在线加工自动测量补偿

图3 测量过程交互示意图Fig.3 Schematic diagram of measurement process interaction

现阶段产品精加工常采用抬刀预留加工余量后,人工测量尺寸,人工调整刀具或坐标系,补偿加工尺寸。 这不仅打断了加工流程,影响工序节拍量化,更易引起操作失误, 造成质量问题。 鉴于此开发在线测量补偿加工技术,通过机内测头实现原点设置、产品测量,同时将测量数据与要求值进行比较, 通过交互技术将数据读入机床变量, 利用采集的数据驱动数控程序来实现自动补偿加工,避免人工干预导致加工错误,有效提升机床自适应补偿加工能力。

测头测量零件特征时测量系统会输出一个实际的测量值,经采集系统判断后满足需求,则将该数据存放在一个临时的数组变量中, 并返回初始状态准备定时接收下一个测量数据;在采集过程中,如果测量数据不满足测量范围,并且用于临时记录数据的数组变量中存有数据,机内测头实现产品测量,并对数据进行采集及运算,利用运算后的数据驱动机床更新刀具数据, 完成刀具的补偿如图4 所示。

图4 在线测量及反馈原理图Fig.4 The schematic of online measurement and feedback

在线测量主要分为工件位置测量、 加工过程中零件尺寸控制及加工完成后零件尺寸检查。

工件位置测量是工件定位夹紧后, 利用测头测量工件位置,可以补偿夹具在工件定位中的误差,提高批产零件的定位精度。

在数控加工过程中,使用测头测量监控关键尺寸加工是否满足尺寸公差要求,实时监控产品质量,实现加工过程质量控制,提高产品加工的加工精度。零件加工完成后对加工部位进行尺寸测量,判断尺寸是否满足要求,大大提高加工稳定性。

2 快速找正及在线测量技术应用

2.1 典型零件结构分析

底座如图5 所示,主要由凸台、下陷、长圆槽、底面孔、侧面孔等典型结构组成,该零件结构相对简单,但是特征复杂,零件壁厚尺寸为3mm,加工时容易变形,且孔的尺寸精度和相对位置要求高, 为保证零件公差要求和有效的控制变形, 加工时需要在一次装夹下完成零件的整体加工。

图5 零件三维结构图Fig.5 The 3D structure drawing of parts

2.2 加工设备选择

根据零件结构特点及机床性能, 本研究采用数控五轴加工中心DMU,其控制系统是海德汉530(具备在线测量功能),设备主要参数如表1 所示。

表1 数控加工中心主要参数Tab.1 Main parameters of CNC machining center

2.3 自动测量程序的编制与测量程序和加工程序间的反馈宏程序

在线测量零件加工后的尺寸, 通过比对计算及时修改加工参数,提高加工质量的可靠性,工作流程如图4 所示。 如图5 所示的零件,中间孔的尺寸为φ40mm 公差为0.05mm,两孔的相对位置尺寸60mm 公差为±0.1,具体实施方案和原理如下:

(1)将工件上的孔位置尺寸及公差,孔直径尺寸及公差输入到机床程序参数中,并设定好与之有关的参数。

(2)确定无干涉后运行铣孔加工程序,程序执行完后系统自动调用测量程序对被测要素进行测量, 在分别测量并得出结果后自动计算误差, 并将测量结果放到指定文件中,若测量尺寸超差,系统会自动提示报警,根据测量结果及时对参数进行修改,保证产品加工合格。

(3)数控测量反馈程序如下:

3 试验结果分析

3.1 加工质量分析

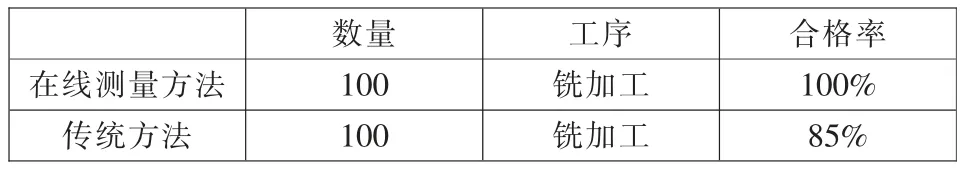

通过对典型零件底座的加工验证, 从表2 所示数据可以看出该方法具有较高的可靠性和稳定性, 通过加工过程的质量控制,时时检测重点尺寸变化,通过加工参数的调整,确保加工产品质量的一致性,能够很好的满足加工质量要求,产品合格率提升到100%。

表2 加工质量统计Tab.2 Processing quality statistics

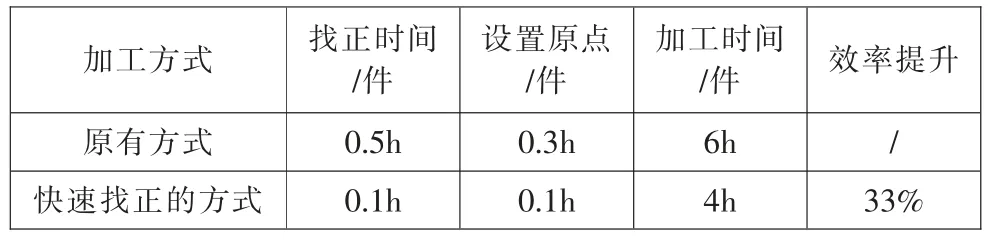

3.2 加工效率分析

经过试验对比分析, 快速找正和在线测量技术能够大大提高生产效率,缩短零件生产准备时间,实现加工过程的在线质量控制,对比结果如表3 所示。

表3 改善前后对比Tab.3 The contrast of before and after improvement

每批次按100 件计算:

加工节省时间为:(6.8-4.2)×100=260 h

从应用结果中可以看到快速找正和在线测量技术在提高产品加工质量的同时,生产效率提高升33%。

4 结论

试验证明, 快速找正和在线测量技术的应用能够降低工人劳动强度、提高加工效率和加工质量,保证了产品的一致性的同时,生产效率得到大幅度提高。该方法对于小批量零件尤其结构复杂、 测量困难的零件加工具有重要意义。