纯电动汽车驱动系统的参数匹配及性能分析

姜 旭, 张肖野, 赵二明, 朱咏光

(1.中机寰宇认证检验有限公司, 北京 102600; 2.江西昌河汽车有限责任公司北京分公司, 北京 101300)

0 引言

纯电动汽车一般由车身、底盘、动力系统等组成。 其车身和底盘与传统汽车结构相类似,甚至有所简化,但其动力系统与传统汽车相比存在较大差异。 传统汽车动力来源于发动机,构造复杂,纯电动汽车动力来源于电池,构造相对简单。随着电驱动技术不断发展,驱动系统的参数匹配及性能分析已成为纯电动汽车的核心技术。

1 研究内容和指标

本文以某款纯电动轻客为例, 在传统车型原有底盘和车身基础上进行开发, 在确定一级减速比与减速器传动比及行驶性能前提下, 通过建立驱动系统性能参数数学模型,进行选择匹配。在动力参数匹配中首先确定驱动电机,完成整车驱动系统的设计。

1.1 整车设计基本参数

整车设计基本参数如表1 所示。

表1 整车基本参数Tab.1 Basic vehicle parameters

1.2 设计目标

本论文设计目标主要性能参数如表2 所示。

表2 主要性能参数Tab.2 Main performance parameters

2 驱动电机设计

2.1 确定驱动电机功率

最高车速、 最大爬坡度及加速时间为整车行驶性能最重要指标, 要求电动车用驱动电机能够频繁启动/停车、加速/减速,实现低速和爬坡时高转矩、大变速范围,因此电机功率选择确定极为重要。

2.1.1 计算最高车速下电机需求功率

最高车速是指无风条件下在水平、 良好的沥青或水泥路面上,汽车所能达到的最大行驶速度,最高车速实质上反映了汽车的加速能力和爬坡能力。最高车速越高,要求驱动电机功率越大,电动汽车的后备功率也越大。

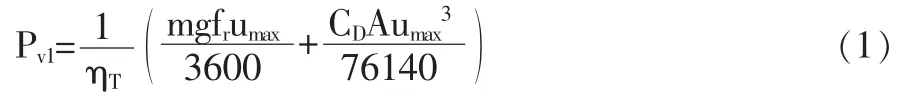

最高车速umax对应的车辆需求功率Pv1如式(1)所示:

式中:Pv1—电机高速行驶功率;ηT—传动系统效率;m—车辆满载总质量;fr—滚动阻力系数;CD—空气阻力系数;A—车辆迎风面积;umax—最高车速。

2.1.2 计算最大爬坡度下电机需求功率

电动汽车的最大爬坡度是指满载时在良好路面上用第一档克服的最大坡度。 爬坡度用坡度角度的正切值百分数表示。 汽车在爬坡的过程中要克服自身重力沿坡度方向的一个分力, 同时汽车轮胎的抓地能力要能满足汽车上行需要。

最大爬坡度αm对应车辆需求功率Pv2如式(2)所示,爬坡时最低车速一般为10~15km/h。

式中:Pv2—电机爬坡功率;αm—最大爬坡度;ua—爬坡时的最低车速,取15km/h。

2.1.3 计算全力加速时间下电机功率

电动汽车全力加速时间包括汽车原地起步加速时间和超车加速时间。 加速时间越短,汽车加速性就越好,整车动力性也越高。

假设整车在平坦路面加速, 根据整车加速过程动力学方程,全力加速时间tm对应车辆需求功率Pv3,如式(3)所示:

式中:Pv3—电机加速功率;δ—旋转质量换算系数;tm—加速时间;vm—加速终止车速;dt—设计过程的迭代步长(s),通常取0.1 秒便能够满足精度要求。

2.1.4 电机功率计算小结

根据上述三项指标计算的需求功率Pmax,电机最大需求功率必须满足上述所有设计要求,即:

利用式(1)~(3),可得到目标样车的最高车速、最大爬坡度以及全力加速时间对应的车辆功率需求,见表3。

表3 整车动力性指标对应的车辆功率转矩需求Tab.3 Vehicle power torque demand corresponding to vehicle dynamic performance index

2.2 确定驱动电机转速

2.2.1 确定最高转速

电机最高转速nemax对应车速必须大于整车最高车速Vmax,如式(5)所示:

式中:Vmax—最高车速;ig—一级减速比;i0—主减传动比;r—滚动半径。 结合传动系速比的选择,确定电机最高转速为7498.8rpm。

2.2.2 确定额定转速

电动车用电机调速范围,对电机扩大恒功率区系数β(即弱磁扩速能力)要求控制在合理范围内,才能满足最高行驶车速要求。额定转速ne、最高转速nemax和β 关系如下:

本论文β 取经验值2~4,再由公式(7)根据最高车速Vmax确定电机额定转速应该在1874.7~3749.4r/min 之间选取。

电机额定转速对应车速也必须接近整车常用车速,如式(7)所示:

式中:Vn—常用车速,取40kn/h;ig—一级减速比;i0—主减传动比;r—滚动半径。 结合传动系速比的选择,确定电机的额定转速为2972rpm。

2.3 确定驱动电机转矩

驱动电机转矩需满足电动汽车起步加速和最大爬坡度要求:

额定转矩Te可由式(8)确定,

额定功率Pe=42.3kW,计算得Te=134.6Nm。

峰值转矩Te 可由式(9)确定,

峰值功率Pmax=84kW,计算得Te=267.4Nm。

2.4 电机选择

2.4.1 性能参数预选电机

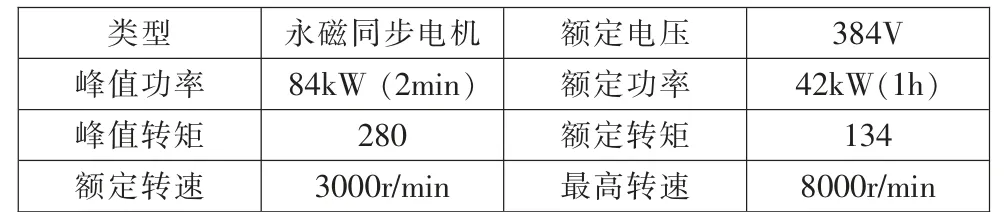

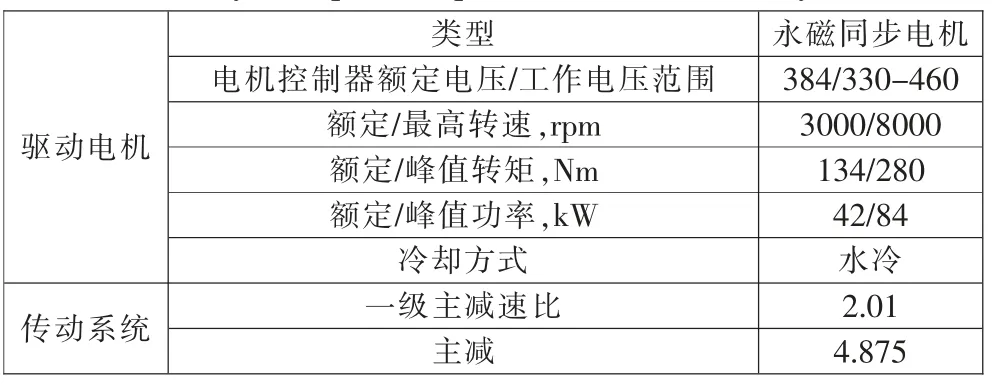

电机选择除满足上述性能要求, 还要考虑现有资源情况,即通过上述匹配的电机转速、转矩和功率要求选择市场上已有或相似产品。 根据上述计算最终预定选用驱动电机主要性能参数,具体参数如表4 所示。

表4 驱动电机主要性能参数Tab.4 Main performance parameters of drive motor

2.4.2 电机台架验证试验

电机台架试验不仅能够实时精确测量电机系统的性能参数,而且能够对其控制参数进行在线标定测量,图1为试验实物图;基于AVL 台架,试验过程能够实现整车道路循环测试工况的模拟,从而缩短其开发测试周期、降低开发测试风险与成本。

图1 电机台架试验Fig.1 Motor bench test

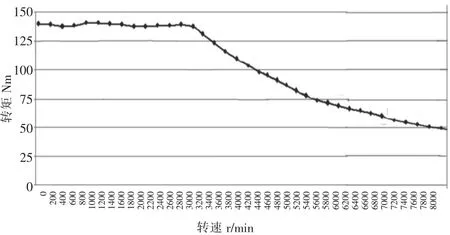

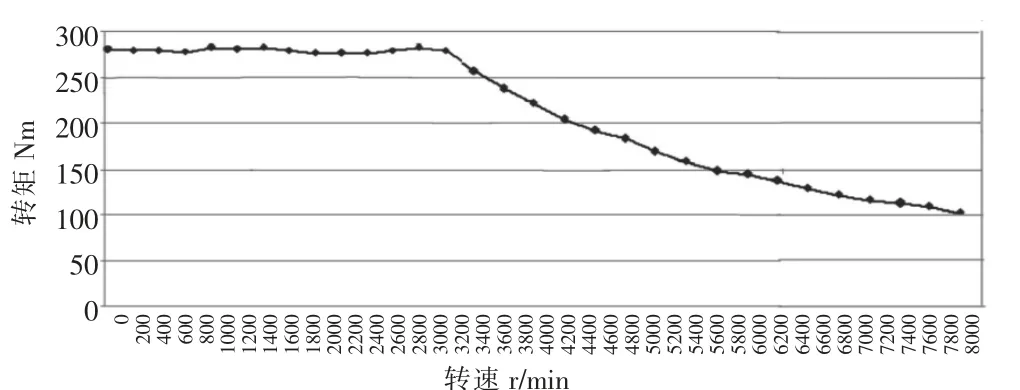

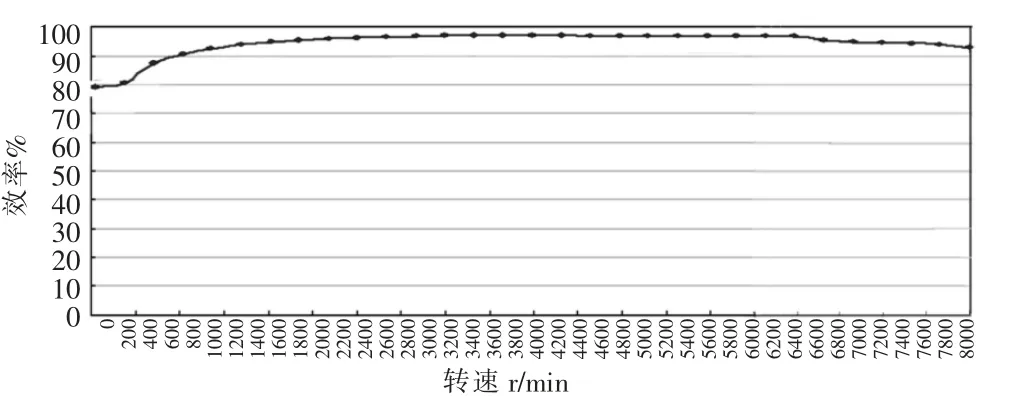

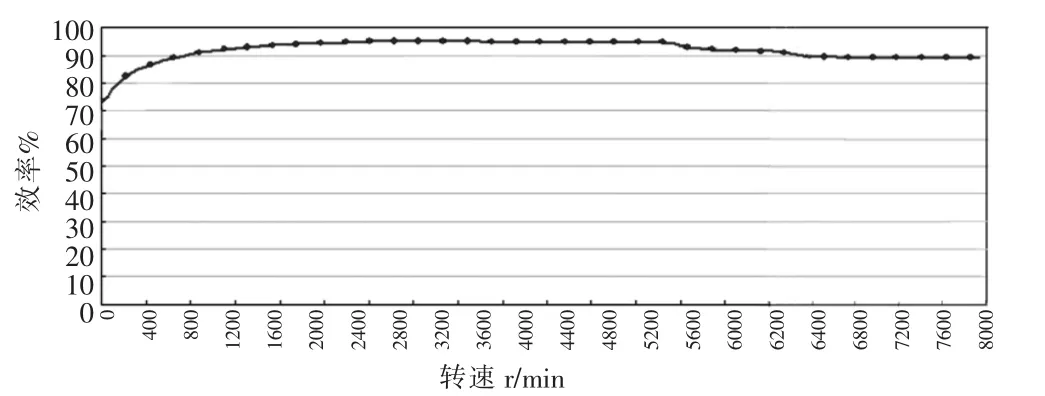

通过对试验结果进行分析, 基于试验台架同步记录的关键数据,完成对所选用电机及驱动电机系统验证,确定选用电机。 电机特性如图2、图3、图4 和图5 所示。

图2 额定状态转矩-转速特性曲线Fig.2 Rated state torque speed characteristic curve

图3 峰值状态转矩-转速特性曲线Fig.3 Peak state torque speed characteristic curve

图4 额定状态转矩-效率曲线Fig.4 Rated state torque efficiency curve

图5 峰值状态转矩-效率曲线Fig.5 Peak state torque efficiency curve

3 驱动系统设计小结

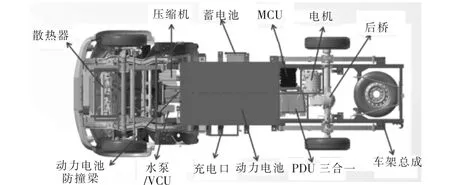

通过对上述对驱动电机及电池的计算结果分析,最终确定驱动系统参数匹配如表5 所示,完成该款纯电动汽车驱动系统开发设计。 驱动电机与整车匹配安装如图6。

表5 驱动系统关键零部件参数Tab.5 Key component parameters of drive system

图6 驱动电机与整车匹配安装Fig.6 Matching installation of driving motor and power battery

4 结束语

综上所述, 纯电动汽车驱动系统开发可参考本论文所述方法,计算出电机性能参数,通过台架试验绘制其特性曲线,进而验证电机可靠性。本文用于指导整车厂家快速选定电机和动力电池, 确保电动汽车整车动力性和续驶里程指标。 本论文纯电动轻客采用了固定速比传动系统,是对传动系统的一种简化,在实际应用中要结合车辆实际,综合考虑其他关键条件。