一款驮背运输铝合金厢式半挂车

1.中车眉山车辆有限公司 魏清岭 张超德 江明星

2.眉山物流装备有限公司 林武

结合国内驮背运输的发展状况,为更好地满足驮背运输需求,进一步提高车辆载货能力及运输安全,特研制了一款用于驮背运输的铝合金厢式半挂车。介绍了车辆的研制目标、技术参数、结构特点及采用的新技术,并对车辆进行了刚度、强度的分析。

随着我国经济结构调整、产业转型升级的不断深入,我国综合运输行业正在经历一场改变传统运输模式的变革。在这场变革中,积极推广欧美国家已经较为成熟的驮背运输模式,将成为我国交通运输向现代物流运输转型发展的必由之路。

驮背运输铝合金厢式半挂车的研制,符合公路、铁路运输相关标准及限界要求,满足公铁联运驮背运输需求。主要解决了车辆整体轻量化的问题,不仅承载性能有所提升,而且还提升了运输效率,增值降耗、绿色环保也符合国家低碳经济发展目标。

研制目标

驮背运输铝合金厢式半挂车的研制应达到以下目标:

a.同时满足铁路驮背运输滚装、吊装运输要求;

b.满足甩挂运输要求,适应既有公路装、卸货设施,也适应铁路联运装备;

c.研究应用空气悬架、盘式制动、EBS等技术,提高运输安全性;

d.研究应用公铁联运公路半挂车装载加固技术,提高运输安全性;

e.研究应用智能化装备和系统,提高公路运输安全性,提高运输效率;

f.研究应用轻量化、高强度车体,采用轻量化材料,整备质量≤6.5t。

主要特点

a.采用厢体和车架整体焊接式全承载结构,材料主要选用6082-T6铝合金型材和高强度钢;

b.厢体各部件采用中空铝合金型材制作,降低自重,提高工艺性;

c.采用高行程电动支腿,可翻转式后防护装置;

d.采用创新性气囊防分离结构,保证吊装时不会损伤气囊;

e.采用盘式制动和EBS制动控制系统,提高制动安全性和侧翻稳定性;

f.厢箱体装配智能系统Troutur,可以实时传递记录车辆位置、车辆载荷、车厢内装载情况分布等信息。

主要技术参数及确定依据

驮背运输铝合金厢式半挂车主要技术参数如下:最大设计总质量为40t,车辆最大长度为13600mm,最大高度为4000mm,最大宽度为2550 mm,自重 ≤6.5t,容积为51 m³,轴数3根,轴距为1310mm,牵引销结合面离地高为1245 mm,最小转弯直径为24 m,最大驻坡度为18%,铁路工况符合GB 146.1-1983 《标准轨距铁路机车车辆限界》。

根据GB 146.1-1983《铁路机车车辆限界》和GB 1589-2016《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》的综合考虑,整车高度确定为4000mm, 宽度为2550mm,铁路车辆承载面高度278mm。根据《铁路货物装载加固规则》附件3中,货物装载限界图的要求,该车在其指定的铁路车辆上运输距离限界98mm,满足铁路运输要求。如图1所示。

图1 限界校核图

主要结构

该车主要由车体、走行制动系统、智能管理系统、防分离装置、捆绑加固装置等组成。如图2所示。

图2 整车结构照片

1.车体组成

车体由车架、厢体组成,为全承载式整体焊接结构。厢体为铝合金型材焊接形成的框架结构,车架为铝合金与高强度钢铆、焊复合结构,厢体落在车架上,厢体底板与车架纵梁上翼板之间通过焊缝连接。结构形式如图3所示。

图3 车体结构三维图示

1.1 车架结构

车架由纵梁、牵引装置、鹅颈横梁、吊点横梁、支撑横梁、中部横梁组成。结构如图4所示。

图4 车架三维结构图

纵梁为上、下翼板与腹板组焊而成的工字型鱼腹结构,材质为6082-T6铝合金。由于车架与走形部件承受交变载荷作用工况复杂,因此牵引装置、鹅颈横梁、吊点横梁、支撑横梁、中部横梁等部件均为高强度材料制成,与纵梁的连接采用拉挤铆接的型式。

牵引装置的牵引板、牵引横梁、牵引销横梁、牵引纵梁、连接板、三角块及牵引销等钢制零部件为焊接连接。牵引装置与纵梁下翼板的连接采用10.9级内六角沉头螺钉连接。螺母采用10.9级防松螺母。与车架纵梁连接采用拉挤铆接的方式,纵梁腹板上孔径13.5mm,连接板厚度为16mm,采用MTD-T12-20、套环MTT-T12G连接。具体结构形式详见图5。

图5 牵引装置三维结构图

1.2 厢体结构

厢体包括端墙、侧墙、底板、顶围等部件,均由牌号为6082-T6的材质的大断面中空挤压铝合金型材焊接而成。通过螺栓连接外门框及侧墙板。底板四周与左右、前围下边梁、后门框下边梁满焊;底板之间对接焊缝满焊。顶弧杆与左右侧边梁铆接,起吊点加强梁与左右边梁焊接。

6082-T6铝合金材料为硬度95HB的Al-Mg-Si系合金材料,其抗拉强度可达310MPa,非比例延伸强度为260MPa,是一种热处理型的耐腐蚀性合金。该合金可成型性、焊接性、机加工性良好,韧性高、加工后不变形。抗腐蚀性及氧化效果较好。由于厢体各部件采用6082-T6中空铝合金型材焊接结构,在降低自重、增大容积的同时,整体焊接结构强度、刚度及整体性有所提高,再加上铝合金较高的回收价值,因此与同级别的全钢结构车型相比可以取得较好的综合经济性。

1.3 铝合金焊接工艺性分析

厢体及车架纵梁等主要部件为铝合金焊接结构,在焊接构成中,各部件焊接主要采用手工MIG焊(熔化极惰性气体保护焊)和专机MIG焊,其中专机焊接量在80%以上,保证焊缝连接部位强度不低于母材强度的70%。由于铝合金在焊接过程中极容易产生气孔、裂纹、咬边、未焊透、未熔合等缺陷,因此在试制过程中为减小焊接缺陷,针对铝合金焊接过程中容易发生的典型问题,主要采用了以下的控制方法:

a. 为了减小焊缝金属热影响区的裂纹敏感性,在焊接过程中选用了熔化温度低于母材的焊缝金属。焊缝金属避免镁与铜的组合,因为Al-Mg-Cu有很高的裂纹敏感性。

b. 为控制焊缝塑性变形在合理的范围内,禁止选用含硅焊丝,由于含硅焊丝的塑性较差,对有塑性要求的焊接部位建议不选择。

c. 选用与母材匹配的焊丝及纯度满足要求的保护气体,严格按照焊接操作规程对焊接区域进行焊前清理、打磨,清除母材表面的氧化膜及油污,擦洗吹干母材表面的油污及水分。

d. 焊丝应密封放置,焊接场地设防风装置,选择合理的焊接参数、坡口型式和装配间隙,焊前需按工艺要求进行预热。

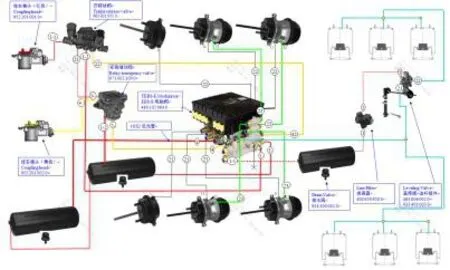

1.4 走行制动系统

走行制动系统主要由轮轴悬架总成、EBS制动系统等组成,结构原理如图6所示。

图6 制动系统原理图

图7 不同时速时有无EBS制动距离对比

牵引车采用双回路的制动系统,半挂车采用与其配合的双管路充气制动系统,主要由ECU控制器、挂车模块、制动信号传输器、ABS电磁阀、比例继动阀、气制动连接装置等组成。气制动连接装置符合GB/T 13881-2019 《道路车辆牵引车与挂车之间气制动管连接器》的规定,EBS系统型式及接口符合GB T 20716.1-2006 《道路车辆牵引车和挂车之间的电连接器第1部分:24V标称电压车辆的制动系统和行走系的连接》的规定。该套制动系统已经通过试验验证,其性能满足GB 12676-2014 《商用车辆和挂车制动系统技术要求及试验方法》要求。EBS与ABS系统相比,制动距离短了许多。根据威伯科(Wabco)数据显示,同样的车速和车况,在50km/h的时候带EBS的车制动距离可缩短5m,80km/h的时候制动距离缩短20m,90km/h的时候带EBS的车制动距离缩短17m。数据对比情况详见图7所示。

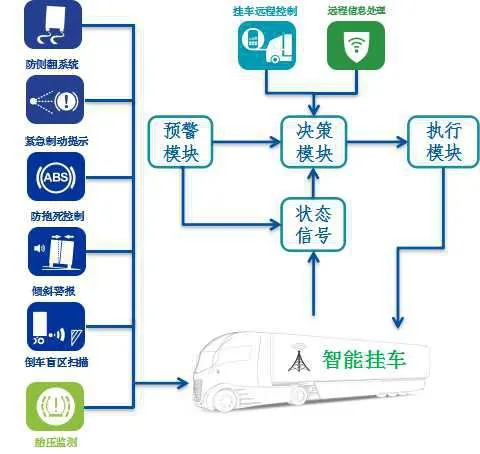

1.5 智能管理系统(Wabco)

车体上装有T-Router监控系统,该系统内置GPS,并与TEBS装置连通,通过TEBS提供电源,将车辆信息传递给监管平台。系统控制原理如图8所示。

智能管理系统主要功能如下:

a. 通过无线传输装置,实时传递车辆位置信息;

b.读取TEBS数据,包括防侧翻激活信息和车桥载荷。可以量化风险,结合路线和位置信息,有针对性分析发生侧翻的风险因素;

c. 实时了解挂车状态信息包括:位置、安全、载荷、轮胎胎压等;

d. 倒车时,检测到在尾部盲区50~200cm内有物体或者墙壁,自动刹车。

图8 智能管理系统控制原理图

1.6 防分离装置

由于半挂车在驮背运输过程中,在吊装作业时轮轴总成在自重的作用下产生向下的力,传统结构的车型气囊通过连接板与车架刚性连接,轮轴下坠的过程中导致气囊受到较大的拉力,非常容易造成气囊损坏。带有防分离装置的车辆,在车辆吊装作业时气囊处于自由状态,由气囊分离器承受轮轴产生的拉力。气囊分离器是其中一种有效且方便的保护措施。分别在以下几个工况对系统起到保护作用。具体结构如图9、10所示。

a.车辆在公路上正常行驶时,挂车整备质量即可将气囊按压在预先设定好的工作位置,保证车辆正常工作。

图9 不同工况时气囊状态图示

图10 防分离装置三维结构图

b.当准备吊装作业时,气囊内气压下降,控制气囊有规律收缩,避免造成气囊损伤。

c.当半挂车被吊起装卸时,由于气囊分离器使气囊和上面的支架分开,保证气囊不会在真空状态下被拉长,避免造成气囊损伤。

d.当吊装工作结束后,气囊在车体自重及导向装置的作用下,回到工作位置,避免了气囊无规则收缩造成损坏。

1.7 捆绑加固装置

铝合金驮背运输半挂车厢体内货物的栓固采用腹板、撑杆进行纵向固定、双层隔货,车厢装满货物时,最末端货物设有挡杆,不依赖车厢后厢门作为限位固定,确保打开厢门货物不会跌落。车厢未装满时在最末端货物处使用撑杆进行阻挡。避免货物直接冲击前墙、后门,中间阻断装置可水平承受12kN的均布载荷,地板上设置下沉式栓固环,便于散货的捆绑加固在地板上设置栓固环。能够满足不同堆码要求的货物运输需求。具体结构及装载效果详见图11~13所示。

图11 固货装置布置三维模型

图12 固货装置实物照片

图13 双层隔货实景照片

分析计算

为了保证铝合金驮背运输车结构的强度和刚度满足设计要求,准确预测在各载荷工况作用下应力分布,委托高校应用有限元分析软件(ANSYS)对其结构静强度进行了分析。

铝合金驮背运输车有限元模型采用空间笛卡尔坐标系。其几何模型和有限元离散模型如图14、15所示。

图14 铝合金驮背运输车几何模型

图15 有限元模型

铝合金驮背运输车刚度和静强度有限元分析计算时,车体承受的质量和载荷为静态满载情况。该铝合金驮背运输车设计总重40t,其中自重为6.5t,均布载重33.5t。

1. 评估标准

根据强度理论,当应力值达到材料的强度极限(或屈服极限)时,材料就会发生断裂破坏(或塑性变形)。车架在各种工况下,各部位的应力值不能超过材料的许用应力极限。根据强度要求和材料特性,可选择单元结点处的最大拉应力、最大剪应力或综合应力作为强度校核基准。

1.1 刚度校核

最大挠度:f≤2L/1000

式中,f为最大挠度;L为半挂车轴距,mm 。

1.2 强度校核

高强度钢B510L和铝合金T6082-T6的屈服强度应力详见表1。

表1 制造材料力学性能及各工况下校核标准

2. 计算结果与评估

2.1 车架刚度计算结果与评估

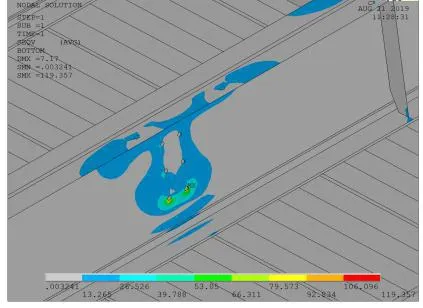

铝合金驮背运输车车架在满载作用下,车架底架的最大垂向变形为4.14mm,小于车架测量长度的2‰(允许变形数据:8 1 1 0×0.002=16.2mm)。计算结果云图详见图16所示,对比理论与实际计算值后确定该车刚度满足评估要求。

图16 满载情况下车体结构变形图(放大10倍)

2.2 车体静强度计算结果与评估

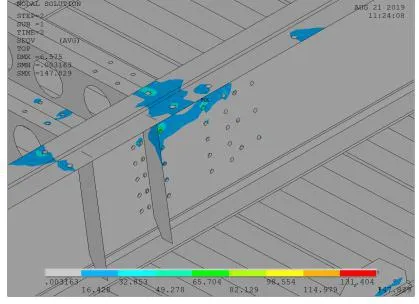

2.2.1 弯曲工况

铝合金驮背运输车在此计算工况下各节点当量应力及最大应力部位周边应力如图17、18所示。该工况最大应力出现在BOTTOM面,其最大当量应力为406.582MPa;车体采用铝合金6082-T6的部分最大当量应力为131.185MPa,出现在气囊安装板与纵向梁螺栓连接处,小于该处材质(铝合金6 0 8 2-T 6)的屈服强度(260MPa)。

2.2.2 扭转工况

图17 BOTTOM面当量应力云图

图18 BOTTOM面最大应力周边云图

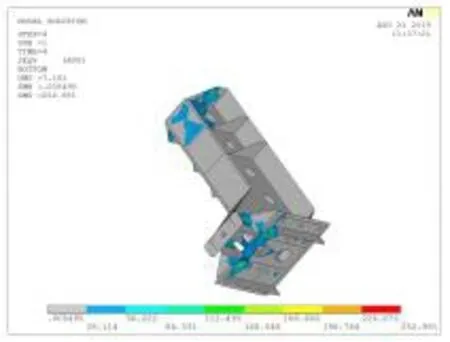

铝合金驮背运输车在此计算工况下各节点当量应力及最大应力部位周边应力如图19、20所示。该工况最大应力出现在如图所示的TOP面,其最大当量应力为400.379MPa;车体采用铝合金6082-T6的部分最大当量应力为160.432MPa,出现在起吊梁与纵向梁螺栓连接处,小于该处材质(铝合金6082-T6)的屈服强度(260MPa)。

2.2.3 吊装工况

在此计算工况下各节点的当量应力如图21所示,其最大当量应力为252.981MPa;最大应力部位周边当量应力如图22所示。出现在起吊梁与纵向梁螺栓连接处,小于该处材质(铝合金6082-T6)的抗拉强度(310MPa)。

仿真分析结果表明该车各强度计算工况的最大当量应力均小于该处所用材料在相应工况下的许用应力或者屈服强度,该铝合金驮背运输半挂车的强度、刚度满足要求。

结语

铝合金驮背厢式运输半挂车总体结构、主要技术参数、仿真分析结果,满足满足各个工况相关标准的要求,全铝合金车体承载结构及固货腹板等采用了创新方案,空气悬挂、EBS制动系统、气囊防分离装置等,为国内领先采用的新技术,填补了国内驮背运输领域空白,为我国驮背运输装备技术的发展起到了很好的引领作用。

图19 TOP 面 当量应力云图

图20 TOP 面 最大应力周边

图21 铁路工况作用下车体当量应力云图

图22 铁路工况下车体最大应力周边云图