空中加受油安全对接控制验证要素分析

王钊,樊鹏,王福新,车海林

(1.上海交通大学 航空航天学院, 上海 200240)(2.航空工业第一飞机设计研究院 总体气动研究所, 西安 710089)(3.中国飞行试验研究院 信息化与档案中心, 西安 710089)

0 引 言

在空中加油过程中,加、受油机快速、安全的对接,是完成加油任务的最直接衡量标准。特别是多机、大型加油机对不同种类的受油机对接过程的复杂环境变化,加受油机编队的进近、进入和退出的流程,加油机和受油机随着加油和受油油量变化引起的飞机姿态的变化,而带来的飞机随迎角、速度、高度等操纵控制,均对加、受油任务的成功率和安全性具有严重影响。

现有的相关研究大多关注的是空中加受油对接过程中,加油机产生的或尾涡[1-2]、或翼尖涡[3]、或下洗流[4]单独对后部受油机产生的扰动影响,或是受油机前方气流扰动的形成机理[4],或是加/受油过程中的加油软管和锥套在空中的运动过程[5],或是通过设计程序及环境仿真对加受油机能否实现精确对接控制的验证[6-8]。相关学者用数学模型说明了飞机尾部流场对后部受油机产生影响[1-4],但对其影响产生的原因没有进行详细分析。王鹏等[5]仅对加油机尾流场对受油机产生干扰的机理进行了总结研究;张颖等[6]通过数学模型与数字仿真对设计的受油机对接控制系统验证其能够实现受油插头与加油锥套进行精确跟踪及对接;刘曌等[7]提出基于参考观测器的全状态反馈控制方法设计了受油机的飞行控制系统,通过仿真验证加油锥套在假定强度的阵风干扰下,控制器能够使加油锥套与受油插头进行精跟踪对接。但并没有相关文献通过研究受油机动态进近软式加油机全过程中,从宏观上提出并总结对影响加受油机对接安全控制的所有潜在验证要素且对其进行较详细分析。

本文依据大型加油机(软式)特殊布局和空中加受油编队典型体系,对空中加受油安全对接控制验证要素进行总结分析,以期得到对接速度对锥套运动的影响规律,为软式空中加油的对接速度选取提供依据。

1 空中加受油(软式)编队

1.1 空中加受油编队分类

空中加油/受油编队程序按作战任务类型可分为战术编队和战略编队[9];按加油机数量可分为单架加油机编队和多架加油机编队;按受油方式编队可分为软式加油编队,硬式加油编队和硬管锥套适配器编队;按受油机机型编队可分为重型受油机编队和战斗类,轻型受油机编队;按编队布局形式可分为密集型编队和标准型编队。

1.2 空中加受油编队程序

空中加受油正常对接程序分为预对接、接近、对接。

预对接位置是加油装置伸出后(软管锥套后或硬管后)的一个稳定位置。受油机从加油机左侧观察位置移到锥套之后(低于锥套)约15~30 m处加油等待区域,保持稳定姿态后以0.6~3.0 m/s的追赶速度(即速度差)推进,在锥套后约1.5~8.0 m处(根据受油机类型不同,预对接位置在加油装置伸出后约1.5~8.0 m变化),受油机保持在稳定的预对接位置。

当受油机保持稳定后(加油控制员通知可以安全对接时),即可开始接近并不断靠近锥套,根据国外软式加油机的加油经验统计,受油机必须以设定的逼近速率约1.0~1.5 m/s向前移动进入对接区域,进行对接。

一旦受油机与软管-锥套对接成功,为使燃油顺利流动,软管必须被推进约至少1.5 m,达到规定的最佳输油区域内,此时相应的指示灯开启,对接成功,如图1所示。

图1 软式加油对接程序

2 空中加受油安全对接控制验证要素

2.1 空中加受油编队、加油空域确定及加油包线匹配验证

由于大型空中加油机(机翼挂装两具吊舱和机身下加装一具中心线加油平台)设计,如图2所示[8]。单机加油(机翼单侧、中线加油平台)、双机加油(机翼单侧、中心线加油平台双机或机翼两侧)和三机同时加油任务需求的确定,需要通过空域的数学模型进行验证,建立加、受油机相对运动的协调性,编队的进入、退出信息和加油流程等。执行加/受油任务时,按照既定的空中加油任务规划和调度、加油航迹的任务分配,实施空中加油任务。不同受油机机型、装载构型有不同的加油状态、加油包线、高度分层,满足加/受油机机型的最优匹配高度、速度。每一个机型都应制定适合本机型的空中加油规程和程序,同时根据空中加油环境确定空中加油空域。空中加油飞行轨迹最常用的是跑道式,空域大时可用直线式,空域小时可用盘旋式。不论采用何种方式,皆要以空域安全为首要保障。

加油机和受油机在飞行包线上有充分重叠是进行空中加油的最基本必要前提,给加油机分配的飞行包线必须与受油机所期望的空中加油包线进行比较,从而决定加油机、受油机飞行包线的重叠区域,定义出空中加油时加油机、受油机组合的最宽的潜在包线。

(a) 机翼下吊舱加油点

(b) 机身下中心线加油平台

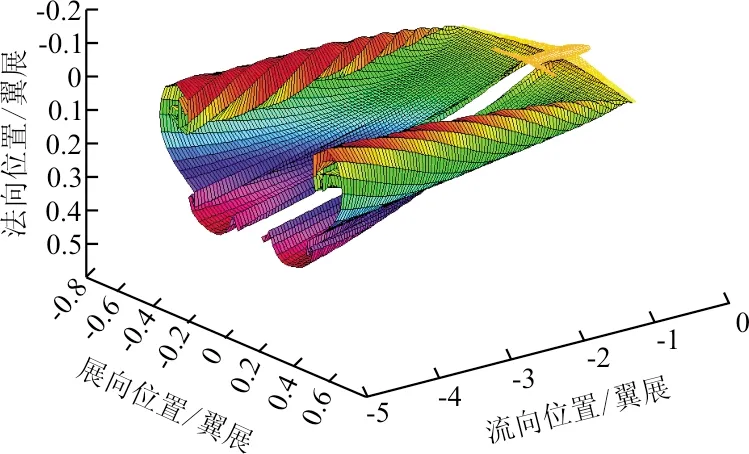

2.2 空中加受油模拟空中加油动态特性飞控验证

对于大型空中加油机(吊舱和中心线加油平台软式)多点加油状态、复杂的流场条件下,加油过程中的加油机、受油机、加油吊舱/中心线加油平台软管、锥套等的气动性能均受到一定程度的影响,场内各个单元的气动特性和干扰产生机理复杂,流动控制难以把握(俄罗斯某大型加油机CFD计算的部分结果,如图3所示[10]),因此需要建立加油机、受油机和加油装置的动力学模型,模拟空中包线下的飞机动态特性飞行。由于目前多机编队试验,不同模态与载机气动干扰及干扰耦合特种风洞试验技术精确模拟有较大难度,在大型飞机成功对接之前,需要进行充分的地面试验验证,以保障空中的安全性。

图3 俄罗斯某大型加油机CFD计算结果

同时在受到外界干扰情况下,如阵风、突防或系统故障时,应付空中遇到的突发情况,必须在地面进行充分验证。因为加油机—加油装置—软管/锥套—受油装置—受油机在空中形成一个整体,每一个环节都要保证绝对安全,必须通过地面验证,并通过飞控实现对飞机安全性操纵,因此需要开展地面加油机、受油机相对运动验证。

特别是作为战斗单元的受油,由于其平台本身、带外挂载荷等不同构型的气动特性差异较大,因此其空中受油的飞行姿态各不相同,特别是在大型空中加油机的干扰中,受油机受到的加油机下洗、侧洗引起的附加纵向、横向力矩更为复杂[11-15],需要进行充分验证,以降低空中加油的不确定因素。

受油机若从大型加油机对称面正后方进入时,在加油机下洗流场的干扰下,受油机将产生抬头力矩,且升力有所减少。若从大型加油机的翼尖加油吊舱后进入时,由于加油吊舱基本位于翼尖集中涡涡核轴线的正下方,其尾涡将使受油机产生较大的滚转力矩。当受油机逐步向加油机靠近时,干扰流场逐步加强,到达预对接位置处两机相距很近,受油机完全处在加油机的尾涡区内,并在尾涡的强烈干扰下,对受油机气动特性产生很大影响。

由于加油机下洗的影响,受油机升力向后倾斜,从而增加了升致阻力,当受油机从加油机的下方向趋近时,还会发生配平变化。

(1) 纵向特性分析

受油机的纵向特性,俯仰力矩的产生,主要是由于在机翼和平尾上(依赖于平尾位置)的平均下洗强度的不同所致。当一个高平尾的受油机从下面趋近正常受油位置时,在平尾上的下洗强度比在机翼上的要大,受油机则产生抬头部力矩。在正常的加油位置时,飞机显示了对垂直位移的静稳定性,这是因为受油机向上位移,会使其产生较小的升力和低头力矩,反之亦然。

(2) 横侧向特性分析

对于受油机的横侧向特性,最重要的气动干扰项是加油机机翼滚转和侧滑位移在受油机上产生的滚转力矩。从稳定性意义上来说,滚转力矩作用在滚转位移之后,导致受油机试图使机翼恢复到水平位置。侧滑位移的变化,导致受油机升力偏向加油机的对称面。由于加油机尾涡引起受油机气动力导数的变化,使受油机的稳定性出现发散振荡现象。

大型受油机在空中加油时,还有可能失去方向稳定性,且随着加油机升力系数的增加,方向不稳定性也增加,其部分原因是由于加油机侧洗对受油机垂尾的影响。有关试验表明,受油机的方向安定性导数随偏航位移的增加会大幅减少。

显然,随着加油机和受油机之间相对距离的缩短及其相互干扰流场的加强,受油机的气动力以及气动导数均随之变化,飞行姿态也要改变,因此需要适时调节受油机的各有关舵面(副翼、升降舵、方向舵等)和迎角、油门的大小等,以保持加/受油机的相对速度和飞行姿态,保证飞机加油任务的完成和飞行的安全。

此外,加/受油机相对速度是空中加油过程中的气动力敏感参数。受油机相对于加油机的前进速度必须保持在一定的范围内。前进速度过慢,加油锥套会在受油机前推气流作用下逐渐摆离受油探头,难以实现对接;前进速度过快,则可能酿成飞行事故。不同型号的软式加油装置所要求的安全对接速度范围也各有不同,通常为1~1.5 m/s。

2.3 空中加受油软式空中加油对接规律验证

由于软式空中加油的对接过程涉及加油机与受油机气动力、软管-锥套的特性、环境因素、加受油包线等约束,对接速度还要受不同受油机、多架受油机同时加油的影响,因此在确定最终的加油对接速度时,需要综合考虑上述因素。通过模拟单架受油机不同对接速度下锥套的运动规律,根据加油机供油量和受油机受油量的变化,对飞机姿态进行控制,从而为其对接速度、脱离位置的合理选取提供参考,采用地面验证[16]及分析方法可适用于其他空中受油情况。

如果受油机以较低速度对接,加油软管受到机翼侧洗、下洗影响有一定下沉量和外偏量,锥套呈现周期性震荡,对接具有一定的难度,受油机难以跟随加油机成功加油;当对接速度过快,易在气动力作用下形成软管上翻扬起现象,承受巨大弯矩,受油插头将出现折断的危险。同时由于受油机飞行姿态随着受油量的变化而不及时调整,容易引起受油插头与锥套的夹角增大,也容易造成受油插头折断或脱开困难。因此,需要地面充分验证加油机、受油机的对接规律。

2.4 空中加受油成功对接态势感知加油系统验证

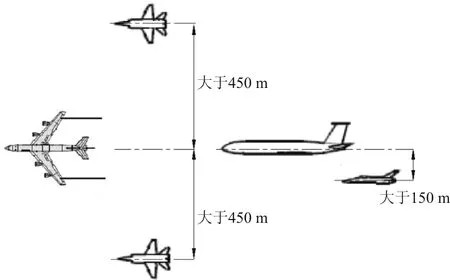

空中加受油时,前/后及左/右飞机间必须保持一定的防撞间距,预留反应时间,避免空中撞机事故。受油机与加油机会合过程中,未建立目视联系前,北约ATP-56《空中加油程序手册》中要求:两机至少应保持150 m的垂直间距和450 m的水平间距,如图4所示[9]。

图4 未建立目视联系前两机间距

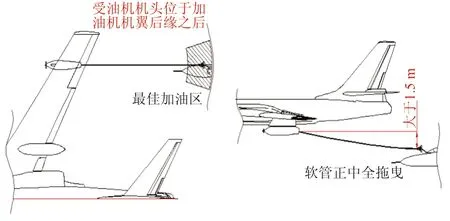

受油机与加油锥套对接成功并进入输油状态后,各国对于受油机与加油机之间的防撞间距也有严格限制[17-18],我国GJB 1398-1992《插头-锥管式空中加油系统通用规范》对机翼吊舱式软式加油要求如下:“当在全拖曳位置前方至少4.6 m的加油位置对接好时(指最佳加油区),受油机机头应位于加油机机翼后缘之后;吊舱软管放出口中心与受油机插头轴线之间的垂直间隔不小于1.5 m”[19],如图5所示。关于并列两架受油机间的横向间距,我国目前还没有具体标准。

图5 受油机与加油机之间的防撞间距

除防撞外,确保后方受油机处于较好的流动区域也是相邻飞机应保持安全间距的重要原因。空中加油时,处于加油机尾流场中的受油机能否保持较好的操稳品质直接关系到能否成功对接以及对接后能否稳定输油。因此,针对加油机尾流场特性,合理规划受油机与加油机间的安全间距(含纵向、横向及高度方向),使受油机避开加油机的强涡流区,是软式空中加油顺利实施的关键步骤之一。

对于翼下吊舱式加油装置而言,对接和输油时加/受油机间的安全间距主要由吊舱展向吊挂位置和输油软管长度来确定;对于身下中心线加油平台而言,加/受油机间的安全间距则主要由输油软管长度来确定。不同型号的加油机,由于自身尾流影响区域及强度的不同,其输油软管的长度存在很大差别,如KC-10翼下吊舱的输油软管长达24 m,而早期软管全拖曳长度仅为14.6 m。

空中加油过程中,加油机和受油机相距仅有二十几米,且在加油对接过程和加油过程中两机较长时间保持近距离飞行,加油机和受油机需要协同飞行,需要验证航电系统提供高精度的机载防撞算法、机载防撞测向、复杂环境下解码输入,给出加受油机定位、保持距离、位置监测和反馈,保持相同的飞行速度、航向和姿态,固定飞行高度。因此需要通过验证飞控系统对外界信息感知和加油过程中飞机状态参数的变化规律,研究干扰流场下飞行动力学特性,给出空中加油总体防撞策略,制定协同飞行实时传输解算作为协同飞行设计输入,以保证加油过程安全进行。

2.5 大型空中加油机与受油机空中加油成功对接培训需求

由于软式加油主要为受油机飞行员追踪加油机锥套进行跟进对接,对受油机飞行的掌控飞机具有较高的要求。特别在高T型垂尾、上单翼面的大型加油机强干扰流场下,小型受油机受到的干扰较大。多机气动干扰分析,受油机受到前方大型加油机侧洗和下洗影响,其偏航力矩和纵向力矩变化在5%~8%。经统计,受油机在受油初始状态对接成功率不到20%,经过训练后逐步提升到50%,后期能达到80%以上。因此,需要加强对地面飞行员的操作培训,熟练掌握对接规律,可有效提高飞行中加油对接的成功率,缩短飞行周期,节约经费。

3 结束语

通过对国外典型的大型加油机的加油编队体系及其空中安全加油程序进行研究并总结,给出受油机动态进近前方大型加油机过程中安全对接基本流程,提出并分析总结确保大型加油机空中加受油安全对接控制验证要素,由这些要素可以看出大型加油机空中加/受油是一个复杂的系统工程,影响因素与大型加油机/加油装置、受油机/受油装置的布局及位置等息息相关。