瑞士BERKOL 胶辊加工设备的使用体会

张志斌

(江苏悦达棉纺有限公司,江苏盐城,224000)

1 胶辊加工设备的配置

我公司胶辊加工中心全部配置瑞士BERKOL 公司生产的全套胶辊加工设备,为棉纺各工序所有胶辊提供套制、精磨、加油、表面后处理、检测和保养等全流程的优质服务。经过多年的使用,积累了一些使用经验。胶辊加工设备配置情况如下:BSS/ACM 型全自动磨机(带光照)1台,BGSLMB 型全自动磨机(带光照)1 台,BG/U型精密通用数控磨机1 台,BERKOLIZER 型紫外线光照机1 台,APH50-H500 型液压套制机1 台,PP125-H100 型 气 压 套 制 机2 台,BERKOLUBE型胶辊加油机2 台,BTTESTER 型圆柱度测量仪1 台,ZWICK/ROELL 型硬度测量仪1 台,RATester 型精密粗糙度测试仪1 台。

2 规范的维护保养工作

2.1 每日维护保养

在除尘器停止状态下,将除尘器抖杆顺时针转动10 圈,清空除尘器抽屉积灰。用抹布擦拭胶辊V 形机械夹手(每天至少两次)。用抹布擦拭胶辊磨削入口和出口的胶辊轨道。用抹布擦拭胶辊光照入口和出口的胶辊轨道。清除磨削区灰尘(每天至少三次)。清除光照区积尘。清除机架积尘。

2.2 每周维护保养

用软布擦净光栅和反射板上的灰尘。用机械油润滑各处的运动副(每周至少两次)。用机械油润滑各处气缸芯。清除砂轮端面积尘。

2.3 每月维护保养

清空水杂分离器。擦净所有调整胶辊轨道开档的调节丝杠和链条,并加少量机械油润滑。擦净所有调整胶辊轨道上下运动的同步齿形带。擦净滑行面,并在V 形机械夹手前后工作面加少量机械油润滑。打开Y 轴防尘罩,清除V 形轨道面的积尘,在左右V 形轨道面上加极少量进口润滑脂。打开Y 轴防尘罩,清除Y 轴接近开关积尘。擦净紫外线光照装置的空心传动轴。清除光照区排风扇积尘。修磨砂轮(每月至少三次)。

2.4 每半年维护保养

在底部清除紫外线光照滤尘垫积尘。清除前后电气柜积尘。清除除尘器滤尘布积尘。

2.5 每五年维护保养

建议更换PLC 控制主板内的电池(3 V 锂电池,型号CR2477N,必须10 min 内完成,否则数据会丢失)。

3 关键的应用技术

我公司可生产各种号数的集聚纺纱、高档针织纱、混纺纱、MVS 涡流纺纱;可以生产竹浆纤维、大豆蛋白纤维、天然彩棉、珍珠改性纤维、牛奶纤维、汉麻纤维、莱赛尔、莫代尔、羊绒、甲壳素、Coolmax 等多种新型纤维纱线;还可以生产导湿排汗、防紫外线、防静电环保型、功能型、休闲弹力、细号高密等多种新型功能纱线。纺制高档产品,对胶辊直径偏差、工作表面圆柱度和粗糙度等技术指标要求十分严格。

3.1 温度和相对湿度控制

为了改善瑞士BGSLMB 型全自动磨胶辊机工作环境,确保胶辊磨削质量,需配置一台5 匹空调机组,胶辊加工中心温度控制在23 ℃~26 ℃,相对湿度控制在50%~55%。

3.2 铁芯和润滑油的选择与加油量

配置瑞士BGSLMB 型全自动磨胶辊机,为了保证胶辊磨削效率和成纱质量,应选择国内一两家著名品牌粗纱和细纱铁芯。如果选择过多厂家的铁芯,不同厂家的铁芯外形和基本尺寸会有些差异,这会影响BGSLMB 型全自动磨胶辊机的工作效率。

选择德国进口克鲁伯NBU 12/300 KP 润滑脂,25 kg/桶,可以对20 000 套~22 000 套新细纱铁芯进行加油。胶辊每3 年~4 年补一次油,每次补油量为0.5 g/套。建议新铁芯加油量[1]如下:细纱7019K 型铁芯加油量3.8 g/套~4.2 g/套;细纱SL6819A 型铁芯加油量4.2 g/套~4.5 g/套;粗纱HP-R11019FH 型或PK-LP1015 型铁芯加油量4.8 g/套~5.5 g/套。过多的加油量会导致润滑脂的流失,外溢到胶辊工作表面、全自动磨胶辊机的轨道和砂轮表面,会严重影响全自动磨胶辊机的工作效率和胶辊表面磨削质量。

3.3 有关参数的设定

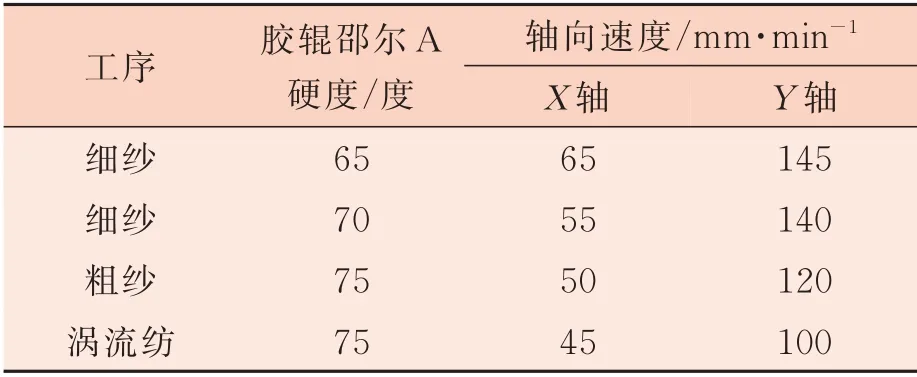

通过调节胶辊夹手X轴和Y轴运动速度,胶辊表面磨削可以得到不同的粗糙度。X轴的进刀速度可调范围是7 mm/min~120 mm/min,Y轴往返速度可调范围是50 mm/min~200 mm/min,同套胶辊的大小头分检设定范围是0.05 mm~0.70 mm。建议设定值[2]:大小头分检设定值为0.30 mm。X轴和Y轴向运动速度设定见表1。

表1 胶辊磨削参数设定

为了得到理想的胶辊表面粗糙度,胶辊夹手的X轴和Y轴运动速度可微调。建议胶辊表面粗糙度Ra 值为:细纱胶辊,所纺纱公制号数≤14.6 tex,胶辊表面粗糙度Ra 值0.7 μm~1.1 μm;细纱胶辊,所纺纱公制号数≥14.6 tex,胶辊表面粗糙度Ra 值0.4 μm~0.8 μm;细纱胶辊,纺新型纤维,胶辊表面粗糙度Ra 值0.60 μm~1.0 μm;粗纱胶辊,邵尔A82 度,胶辊表面粗糙度Ra 值0.4 μm~0.7 μm;粗纱胶辊,邵尔A75 度,胶辊表面粗糙度Ra 值0.5 μm~0.8 μm。

3.4 全自动的胶辊分检系统

胶辊由机械手夹持,在接触砂轮磨削前进中自动测量,测量结果在LCD 界面上自动显示。直径过大或过小的胶辊、同套大小头超过设定范围的胶辊挑出不磨削。自动测量在正常磨削时进行,直径过大或同套大小头偏差过大的胶辊磨削后,胶辊工作表面粗糙度的均匀性很难得到保证。

3.5 砂轮的选择

采用D200 mm×200 mm 的专用内胆砂轮,砂轮的最小使用直径为D150 mm,使用3 年~4年即可正常淘汰。该砂轮材质及硬度均匀,具有良好的散热功能,磨削过程中不出现掉屑现象。在砂轮中间留有一定的间隙,在磨削过程中,该间隙可以起到排屑和散热的功能,并能将胶辊轴承中间残留的磨屑吸走。

建议选择80 粒/cm3规格的白金钢玉进口砂轮,大部分较大的白金钢玉颗粒是空心的,经过金钢笔刀的修磨,一部分白金钢玉颗粒在砂轮表面形成空心椭圆形磨刀,砂轮表面大大小小的空心白金钢玉颗粒形成大大小小的空心椭圆形磨刀,呈无规律分布,形成光洁的圆柱面磨刀,胶辊表面在磨削时得到充分的研磨,也是胶辊表面得到相应粗糙度的充分保证。这不是普通磨机的砂轮所拥有的品质。

3.6 自动砂轮修磨速度

不同的修磨速度,可以使砂轮圆柱面产生不同的粗糙度。在启动修磨砂轮程序时,金刚刀以一定的速度往返进行修磨,修磨的速度可以在25 mm/min~150 mm/min 之间选择,我公司设定砂轮修磨速度为50 mm/min,对于不同的砂轮表面粗糙度和锋利度的均匀性,在磨削时所磨出的胶辊表面粗糙度相应不同。

一次砂轮修磨的进刀量以0.05 mm~0.08 mm 为宜,可以听到三、四次进刀声音。试磨胶辊时,发现砂轮表面粗糙度和锋利度的均匀性不够,可以多次小进刀量修磨砂轮。

3.7 配备有金刚刀靠近功能

当金刚刀修磨砂轮准备返程时,还有一次进刀量机会,该进刀量为0.02 mm,建议设定该进刀量为0 mm 进行砂轮修磨,使砂轮表面更为光洁。

3.8 自动砂轮清洗系统

可以设定在磨过多少套胶辊后对砂轮进行压缩空气清洗,设定的范围是50 套~500 套。建议设定为磨削100 套后进行压缩空气清洗。当到达设定值时,带有压缩空气的自动清洗装置会沿砂轮的横向进行往返清洗,同时,被清洗出的磨屑被除尘器吸走。由于砂轮每经过一定磨削数量就进行一次压缩空气清洗,所以砂轮清洗系统可以确保磨削过程中的砂轮表面粗糙度和锋利度的均匀性。

3.9 自动砂轮修磨系统

可以设定在磨过多少套胶辊后对砂轮进行修磨,设定范围是2 000 套~25 000 套。建议设定为6 000 套~8 000 套后进行砂轮修磨,可以确保磨削过程中的砂轮表面粗糙度和锋利度的均匀性。

3.10 磨削往复次数

瑞士BGSLMB 型全自动磨胶辊机的磨削往返次数是可调的,可以在1 次~2 次之间调整。对于细纱机胶辊,通常采用一个往返即可以达到质量要求,对于有特殊粗糙度要求的胶辊,可以选择两个往返。

3.11 磨削后进给量

瑞士BGSLMB 型全自动磨胶辊机砂轮转速3 000 r/min(新砂轮工作表面线速度达30 m/s),驱动罗拉转速980 r/min(罗拉工作表面线速度达87 m/min)。胶辊磨削时,表面温升较快较高,胶辊后退一步的磨削量设定,解决了橡胶产品由于热膨胀而影响胶辊磨削质量的因素,这是普通磨机所不具备的功能。

胶辊后退一步的磨削量设定范围是0 mm~0.03 mm,我公司设定值为0.02 mm~0.03 mm。当设定值为0 mm 时,胶辊表面磨削更为滑爽,成纱质量指标相对稍好,但成纱质量稳定性和一致性较差,易吐粗纱;胶辊磨削时,表面容易附胶屑,胶辊表面紫外线光照均匀性较差。

3.12 胶辊表面紫外光照处理

紫外线光照处理胶辊可以从很多方面积极地影响纺纱设备的运行性能。但是,紫外线光照处理并不能改善问题胶辊的本身品质和不理想的胶辊磨削效果。值得注意的是良好的胶辊磨削质量和正确的胶辊光照时间是紫外线处理胶辊的前提。

抗静电的免处理胶辊虽已被广泛应用,但是胶辊磨削后的表面处理还是必要的。尽可能地减少刚磨好的胶辊上车缠花现象,胶辊有多种表面化学处理方法,如各种涂料处理、酸处理等,化学处理非常耗时,而且在化学处理时要格外仔细,因为这些化学试剂通常都是有毒的,对环境是有污染的。现在,对人体有毒的化学试剂处理方法,完全可以被特殊的紫外线处理所替代。

紫外线光照处理的时间,可以根据不同型号及硬度的胶辊进行选择,建议设定值(新紫外线光照灯管)如下:细纱邵尔A65 度胶辊处理50 s~60 s;细纱邵尔A70 度胶辊处理80 s,同时采用独立光照机3 000 W 光照7 min;粗纱邵尔A75 度或82 度胶辊处理80 s,同时采用独立光照机3 000 W光照7.5 min;涡流纺邵尔A75 度或82 度胶辊,采用独立光照机3 000 W 光照15 min~18 min。随着紫外线光照灯管的老化,光照时间要适当延长。

3.13 集尘系统

瑞士BGSLMB 型全自动磨胶辊机配置有20 m3/min 的吸尘能力强大的除尘器,并且除尘器为独立抽屉式,可以将磨削过程中产生的磨屑全部吸走,确保胶辊的清洁。该除尘器配有抖动把手,磨机非工作状态时,可以随时把积累的磨屑抖到抽屉中去,清扫磨屑也十分方便。建议胶辊加工中心配置两套全自动磨胶辊机,把两台除尘器集中进行排风改造,除尘效果更好,连续工作噪声小于70 dB(A)。

4 技术创新

4.1 瑞士BGSLMB 型磨胶辊机的技术创新

拆除瑞士BGSLMB 型磨胶辊机的后罩壳安装简易灯架,有利于延长磨胶辊机照明寿命,有利于开展磨机润滑、清洁和维护工作。

优化瑞士BGSLMB 型磨胶辊机减速箱传动结构,对涡轮及其芯轴整体结构进行改造,提高胶辊加工质量和工作效率。

原来减速箱中涡轮和芯轴通过花键不固定连接传动,形星轮系在运转中稍受外力卡顿就不运转或者只有公转而不自转,胶辊仅有上层单面受紫外线光照,造成胶辊阴阳面机械波。通过解剖减速箱分析传动结构,对涡轮和芯轴进行重新设计制作,采用两道螺钉连接固定,使之运行稳定可靠,提高了胶辊加工质量和工作效率。

4.2 瑞士PP125-H100 型气压套制机的技术创新

优化PP125-H100 型气压套制机立柱定位衬套固定方式,提高套制同心度。气压套制机两个立柱定位衬套通过大沉孔安装在推板上,原来是通过两个侧面沉头内六角螺钉固定,这个螺钉不宜安装过紧。工作中发现该螺钉容易松动,衬套脱落到立柱上部去,影响胶管套制同心度。

通过在推板上技改,安装M5 螺钉,利用垫圈压制衬套的边沿,这个衬套再也不会脱落,提高了胶管套制同心度和工作效率。

4.3 瑞士BG/U 型数控磨机的技术创新

完善瑞士BG/U 数控磨机国产顶套夹具,提高前纺各类长胶辊第一加工基准精度。理想中的第一加工基准是胶辊芯轴的中心线,可以选择顶针夹具夹持中心孔磨砺,工作中要考虑中心孔内倒角完好精准,孔内清洁无杂物。

实际工作中的第一加工基准是胶辊轴头与套筒滚针工作处,特别是针对无中心孔的芯轴,要选择顶套夹具夹持磨砺,工作中要考虑轴头外倒角完好精准。针对特征轴头外径10 mm、12 mm、14 mm、15 mm 和16 mm,完善了国产顶套夹具,提高了前纺各类长胶辊第一加工基准精度和工作效率。

5 结束语

生产实践证明:要加强规范的清洁、润滑等维护保养工作,才能为胶辊加工设备的工作效率提供有力保障;充分了解这套设备的性能,了解设备的机械原理、气路分析、电路分析以及PLC控制技术等,才能掌握更多的应用技术,不断加强胶辊加工设备的故障诊断和排除技术。