转轴零件注塑工艺分析及双色模具设计

魏东坡 ,周静

(1.天津职业技术师范大学机械工程学院,天津 300222; 2.山东华宇工学院,山东德州 253034;3.湖南汽车工程职业技术学院信息工程学院,湖南株洲 412000)

双色模具是一种成型过程特殊、结构复杂的塑料注塑模具,其特点是两种不同性质的注塑材料顺序注入各自的型腔,并共同完成同一零件的成型。双色模具的注塑效率相对普通单色注塑模具更高,所成型零件具有更加优良的使用性能和产品多样性,因此被越来越多地运用到工业生产中[1–2]。

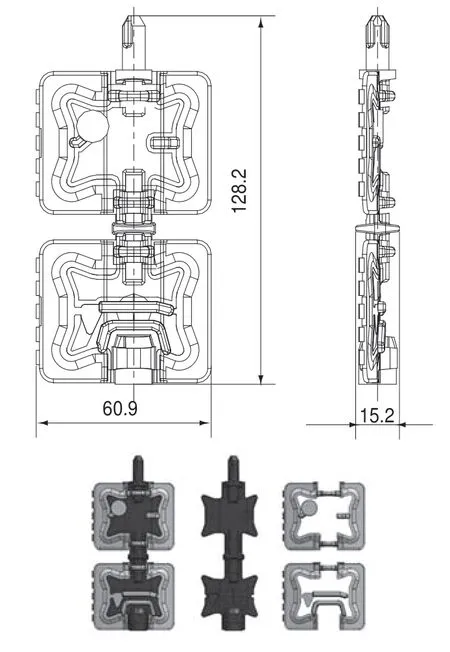

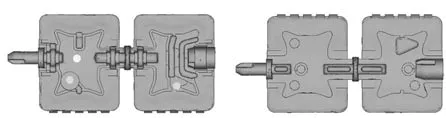

零件尺寸如图1 所示,为128.2 mm×60.9 mm×15.2 mm,用于奥迪车的涡轮增压。零件体呈细长扁平状,主要结构分成中间转轴和包覆材料两部分。两种材料的体积分别为9.08×103mm3和5.69×103mm3。零件主体转轴材料为聚丙烯(PP),具有高强度的力学性能和良好的耐磨加工性能,保证注塑和使用过程中的零件结构刚性;转轴外圈材料选用热塑性弹性体(TPE),材料性能介于橡胶与树脂间,常温下材质柔软可以作为密封材料[3]。由图1 两种材料的分布可知,注塑过程中转轴部分为零件的基本硬质材料,为第一次注射成型材料;包覆材料成型集中在轴的两端,但不是简单包裹,在基材部分位置有类似筋条结构,为第二次注射成型材料,并且软材在位置上不连续,需要单独设立浇口。

图1 转轴零件图及其材料分布

1 产品注塑工艺分析

通过对零件外形简单分析可以得出模具的类型,获得如分型面位置、顶杆布局等基本信息[4],但无法准确掌握零件的最佳浇口位置、气穴位置、翘曲变形等成型细节,因此本次设计运用了Moldflow 软件对零件的成型过程进行数值模拟,并将转轴零件STL 文件格式导入进行分析前的模型预处理。预处理工作主要包括零件网格的划分和修整,注塑工艺的参数设定等内容。该零件网格划分采用双层面三角形网格单元,网格边长为1 mm,网格数量为45 024 个。

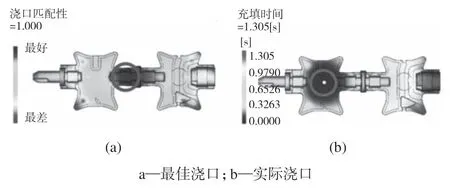

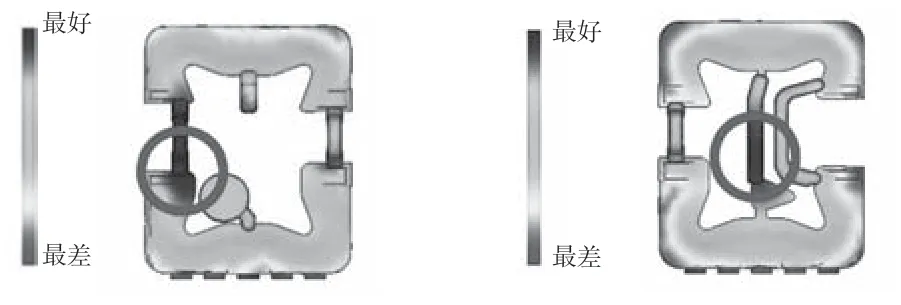

零件匹配率达到84.6%,网格纵横比最大值为20.0,平均值为2.42,满足分析精度要求[5]。首先对转轴零件的最佳浇口位置进行分析,两种材料的注射成型过程不同,因此各实体部分需要分别计算。经分析中间转轴部分的最佳浇口在零件中间的圆柱体结构位置,此处也是零件的几何中心,注塑材料可以平衡地充填到模具型腔中,材料流动性能均一稳定,填充时间最短,分析结果如图2a 所示。但该位置的零件表面形状为圆柱体,型面起伏较大。零件背面有两处凹槽,在模具型芯表面上会有细长的凸起部分,浇口附近的材料流动会对该凸起部分产生较大的冲击压力,从而影响模具的使用寿命和零件的成型精度。因此设计浇口时需进行调整,本设计将中间转轴浇口位置移动到零件的平面位置如图2b 所示,分析结果表明充填效果良好。包覆材料在中间转轴的两个独立部分,最佳浇口需要单独分析,分析结果如图3 所示,最终浇口位置如图4 所示。

图2 中间转轴最佳浇口分析和实际浇口位置

图3 包覆材料最佳浇口分析

图4 包覆材料实际浇口位置

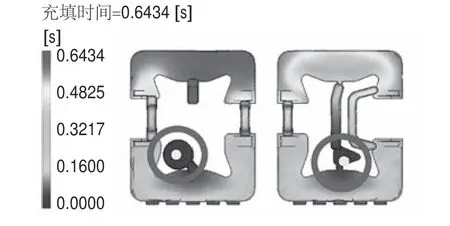

然后将两种注塑材料的成型实体部分添加到同一个分析工程下,选用注塑工艺“热塑性塑料重叠注塑”分析类型,将中间转轴部分定义为第一次注塑,包覆材料选择为第二次注塑。注塑分析序列设置为:填充+保压+重叠注塑填充+重叠注塑保压。第一次注塑模具表面温度为50℃,熔体温度230℃,冷却时间20 s;第二次注塑模具表面40℃,熔体温度210℃,冷却时间20 s[6]。由Moldflow 软件分析得到零件的充填时间为1.94 s,其中第一次注塑时间1.3 s,第二次注塑时间0.64 s。零件成型过程的气穴位置分析如图5 所示,从正反两个方向观察零件,气穴可能出现在中间转轴的圆环区域和包覆材料的四周。为了保证材料充填的完整,模具型芯型腔设计时将在气穴位置附近设计镶件、推管等结构,在第二次注塑型腔四周设计排气槽。

图5 气穴位置分析

2 产品模具结构设计

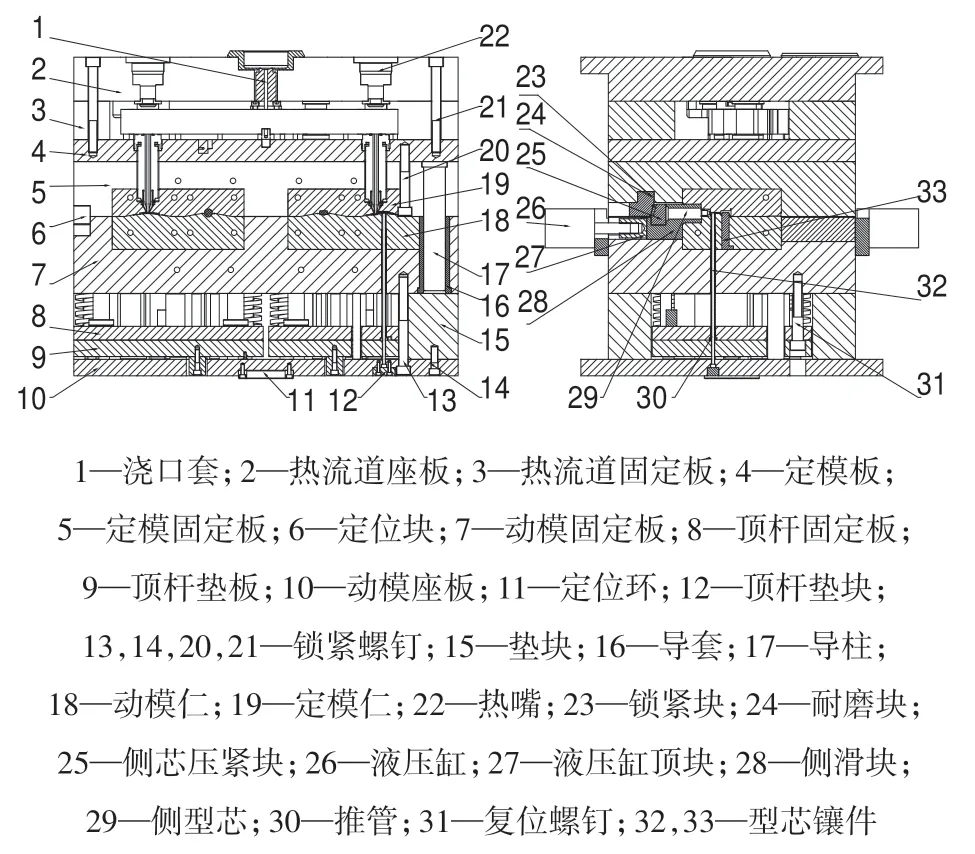

根据模流分析结果,结合零件特征,设计得到整套模具如图6 所示。模具采用型芯旋转式两板模结构,一模两腔的型腔布局。浇口设计选用热流道点浇口,其中第二次注塑的每个型腔为两处独立点浇口。热流道点浇口的使用可以很好的解决浇口熔断和两次注塑时浇口不重叠覆盖的问题[7–8]。本设计的两次浇口位置没有重叠。

图6 模具装配图

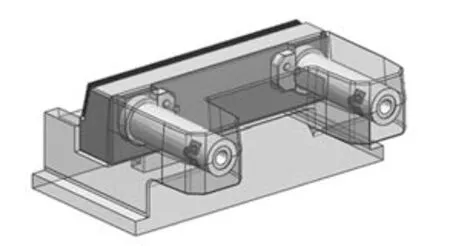

2.1 侧抽芯机构

中间转轴部分的两端型面不规则,一侧是异形凸台,另一侧是凹槽。凸台部分的分型面设计可以有多种选择,一种是与主分型面重合,即最大投影面积的外形轮廓位置,这种方法可以简化模具结构,但势必会在零件表面留下夹线;另一种是改变其脱膜方向,从侧面分型,这种方法可以有效地改善零件的外观及性能。故本次设计采用了双侧抽芯结构,异形凸台侧抽芯距离约为20 mm,凹槽部分的抽芯距离约为15 mm。侧抽芯机构的驱动动力选用液压缸,放弃常规斜导柱抽芯机构的原因是模具开模时第一次注塑不需要侧抽开模,而第二注塑需要侧抽脱模,若采用斜导柱抽芯结构则控制较为复杂[9]。

结合模流分析中气穴位置的预测结果,侧型芯设计成镶嵌式结构。镶嵌件的配合间隙可起到排气的作用,解决困气的问题,同时这些嵌件位于零件注射成型的末端,使充填过程中熔融塑料的流动顺畅。镶嵌式的型芯结构还可以降低加工的难度和生产成本,侧抽芯结构如图7 所示。

图7 侧抽芯结构图

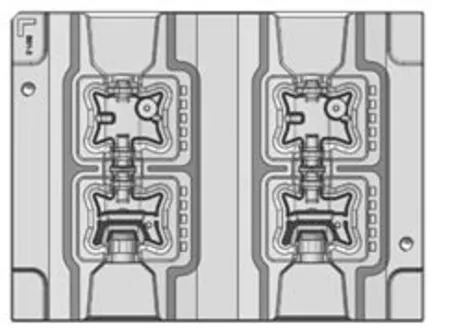

2.2 型腔封胶结构

旋转型芯式双色模具在使用中动模部分需要交替互换工位,因此两次注塑的动模型芯完全相同,区别主要存在于各自的定模型腔面。本次设计的双色注塑模具主分型面曲面平缓,零件周围材料曲率与主分型面曲率相同,非常有利于塑料的流动充填,为了防止第二次注塑塑料在型腔边缘不产生漏胶现象,相应定模型腔做了封胶的设计,如图8 所示。

图8 封胶结构

3 模具运动过程

双色模具经预热后开始工作,熔融的塑料由热流道浇口加压注入模具第一次成型型腔中,此时另一型腔不填充材料[10-11]。经过保压冷却,中间转轴部分成型结束。模具开模后,第一型腔的侧抽芯机构和顶出机构不发生运动,零件仍然停留在动模型芯上,整体动模旋转180°使两个成型型芯交换位置,中间转轴部分进入第二次注塑型腔准备包覆材料的成型,而第一次注塑型腔中已经没有任何注塑材料。

二次注塑开始时,第一次成型型腔重复填充中间转轴部分材料,第二型腔由另一套热流道浇注系统填充包覆材料。再次经过保压冷却后模具开模,控制第二型腔的液压缸驱动侧抽芯分型,之后注塑机顶杆推动模具顶杆垫板,利用顶针、推管等顶出机构将第二型腔中的最终产品顶出,完成一个完整的模具注塑工作过程。

4 结论

转轴零件模具是一套典型热流道双色注塑模具,在结构设计工作前利用Moldflow 软件分析两种不同材料在模具型腔内的成型工艺和产品性能。通过软件的分析得到产品零件最佳浇口、气穴等位置,并结合实际生产经验合理优化模具结构,极大提高了模具设计成功率,缩短模具生产制造周期[12-14]。该套模具采用液压驱动的侧抽芯结构和型腔封胶结构,很好地保证了注塑过程产品的完整性。模具经过生产验证,工作过程稳定,所成型产品性能良好,满足生产要求。