西式火腿减钠技术研究

孙继坤 倪来学 王 伟 宋爱祎

临沂金锣文瑞食品有限公司 山东临沂 276036

钠盐是目前肉制品加工中普遍采用的食品配料,它具有提升产品风味、稳定脂肪乳化性、改善产品的保水性、多汁性、滋味、延长产品货架期等作用[1~3]。由于钠盐的重要作用,钠盐在肉制品加工中广泛使用。不同肉制品钠含量不同,一般在700mg/100g以上,其中西式火腿中钠含量更高,可达1 200mg/100g,相当于每100g火腿中含有3g食盐,占我国食盐推荐量的50%。

钠是维持人体基本生命活动的必要营养素,但钠摄入过多,会引起高血压,并增加患心脏病、中风等心脑血管疾病的风险[4]。因此,研究肉制品减盐技术具有非常现实的意义,也是肉制品未来发展的趋势。目前对减钠带来的综合影响,还没有比较成熟的技术[5]。肉制品中的钠来源广泛,食盐、乳酸钠、磷酸盐贡献了80%以上的钠。

本文针对肉制品中钠含量较高的西式火腿进行减钠试验,用乳酸钾替代常用的乳酸钠,以谷氨酰胺转氨酶(TG酶)添加量、谷氨酰胺转氨酶(TG酶)反应时间、氯化钾添加量为试验因素,进行结构改善;以I+G、谷氨酸钠、复合香辛料为试验因素,进行风味改善,以感官评分为评价指标,并对基本配方进行改进和优化,以期为开发相应产品提供参考。

1 材料与方法

1.1 试验材料

猪后腿肉、食盐、氯化钾(食品级)、白砂糖、胭脂虫红、复合磷酸盐、乳酸钾、TG酶、大豆分离蛋白、卡拉胶、味精、I+G、乳酸链球菌素、亚硝酸钠、复合香辛料、纤维素肠衣(均由公司提供)。

1.2 主要仪器设备

电子天平、绞肉机、搅拌机、滚揉机、灌肠机、烟熏箱、包装机、杀菌锅。

1.3 试验方法

1.3.1 试验基础配方

猪后腿肉70%、食盐1.2%、氯化钾0.2%、白砂糖1%、胭脂虫红液0.05%、复合磷酸盐0.45%、乳酸钾2%、大豆分离蛋白1%、卡拉胶0.5%、乳酸链球菌素0.05%、亚硝酸钠0.01%、D-异抗坏血酸钠0.08%、冰水22%、谷氨酸钠0.6%、I+G 0.05%、复合香辛料0.5%、TG酶0.3%。

1.3.2 工艺流程

原料肉解冻→修整→绞制→搅拌→腌制→滚揉→灌装→烘烤→冷却→包装→二次杀菌→冷却→成品。

1.3.3 试验操作要点

1.3.3.1 原料修整

符合要求的原料,要及时进行修整。修去残留淋巴、软骨、碎骨、多余脂肪、风干氧化层等;修整好的原料肉中心温度要求控制在0~4℃之间。

1.3.3.2 原料肉绞制

将原料肉均分成两份,一份用25mm网板绞制,一份6mm网板绞制,要求绞制好的肉颗粒明显。

1.3.3.3 搅拌、腌制

将盐、磷酸盐、亚硝酸钠、D-异抗坏血酸钠与1/3冰水混合均匀后,加入到绞好的原料肉中,低速搅拌10min,不抽真空。搅拌好后,于0~4℃环境静置腌制48h。

1.3.3.4 滚揉

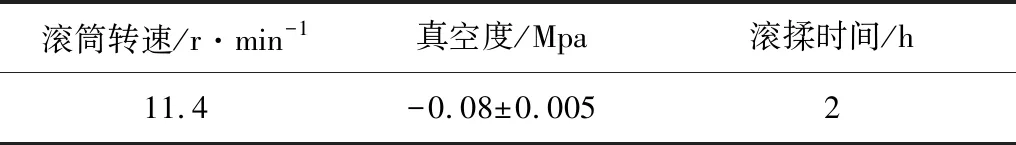

将剩余辅料与冰水充分搅拌均匀,加入到腌制好的原料肉中,进行滚揉,滚揉参数见表1。

表1 滚揉参数

1.3.3.5 灌装

使用60#纤维素肠衣进行灌装,要求灌装松紧适度,重量500g/支。

1.3.3.6 烘烤

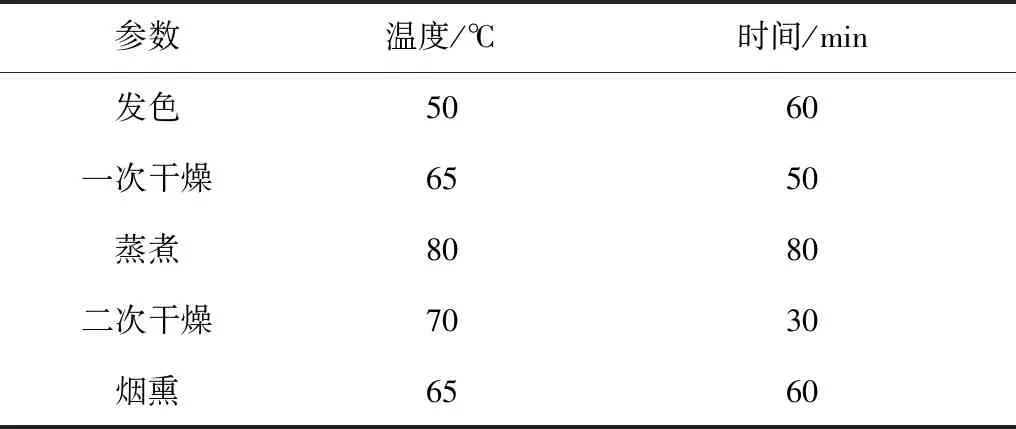

将灌装好的半成品推入烟熏箱进行烘烤,烘烤参数见表2。

1.3.3.7 冷却、包装、二次灭菌

半成品冷却至15℃以下进行包装,使用杀菌锅进行灭菌:温度90℃,时间15min。

表2 烘烤参数

1.3.4 口感改善试验

1.3.4.1 单因素试验

考虑TG酶添加量(0,0.1%,0.2%,0.3%,0.4%)、TG酶反应时间(40、50、60、70、80min)、氯化钾添加量(0,0.1%,0.2%,0.3%,0.4%),确定各单因素最适宜条件。

1.3.4.2 正交试验

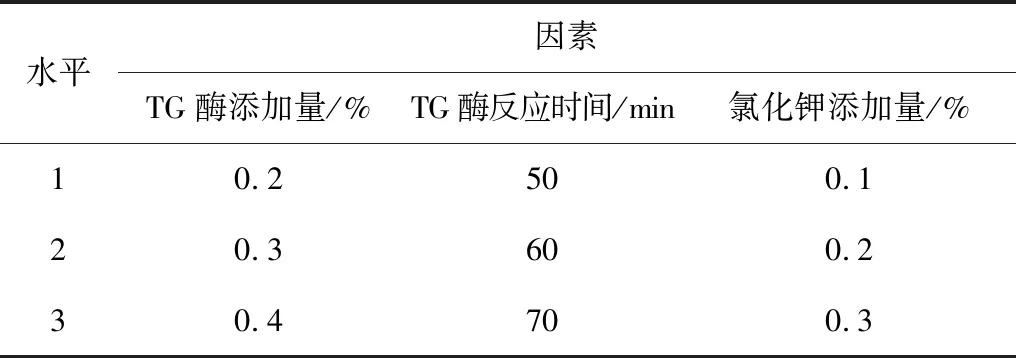

在前期单因素试验的基础上,通过正交试验对影响产品品质的主要因素进一步优化。3个因素为TG酶添加量、TG酶反应时间、氯化钾替代量。正交试验因素水平L9(34),见表3。

表3 结构改善正交试验因素水平表

1.3.5 风味改善试验

1.3.5.1 单因素试验

考虑I+G添加量(0,0.02%,0.04%,0.06%,0.08%)、谷氨酸钠添加量(0,0.2%,0.4%,0.6%,0.8%)、复合香辛料(黑胡椒粉、蒜粉、甘草粉、芫荽子粉、芹菜籽粉按比例混合)添加量(0,0.2%,0.4%,0.6%,0.8%),确定各单因素最适宜条件。

1.3.5.2 正交试验

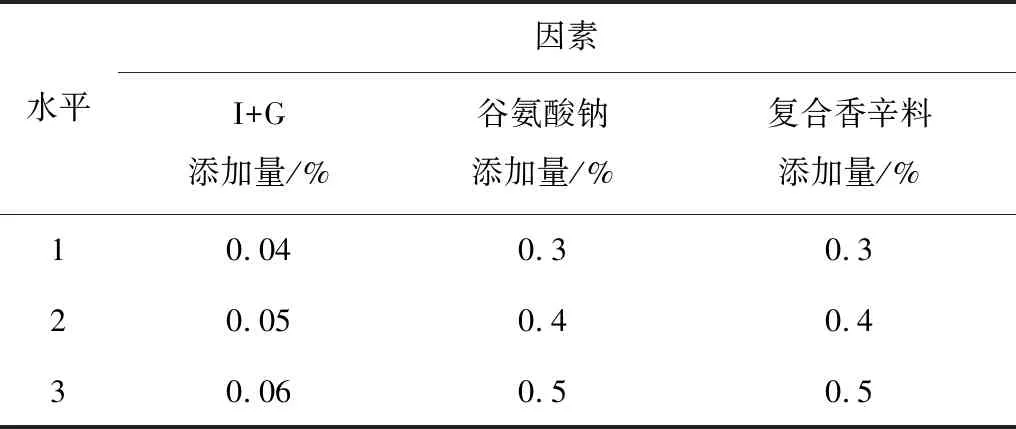

在前期单因素试验的基础上,通过正交试验对影响产品品质的主要因素进一步优化。3个因素为I+G添加量、谷氨酸钠添加量、复合香辛料添加量。正交试验因素水平L9(34),见表4。

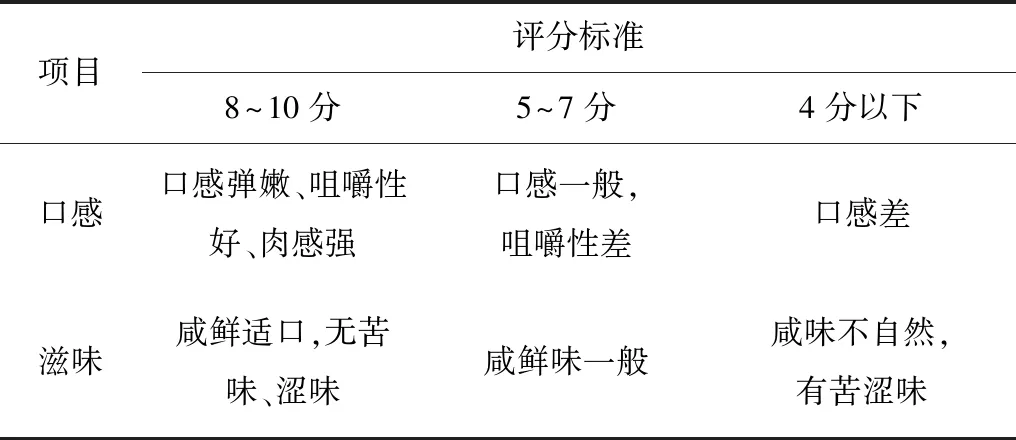

1.3.6 感官评价方法

邀请10位专业人员组成评审小组,对产品的口感、风味进行评定,取评分结果的平均值作为评定结果。感官评定项目及评分标准见表5。

表4 风味改善正交试验因素水平表

表5 产品感官评定标准

2 结果与讨论

2.1 口感改善单因素试验结果

2.1.1 谷氨酰胺转氨酶(TG酶)添加量对产品口感的影响

谷氨酰胺转氨酶能使蛋白进行交联,形成良好的凝胶[6]。由图1可以看出,随TG酶添加量的增大,产品口感明显提升,添加量达到0.3%以上时,产品口感趋于稳定,因此从节约成本的角度考虑,确定TG酶最佳添加量为0.3%,此时产品口感弹脆、肉感突出。

图1 不同TG酶添加量对产品口感的影响

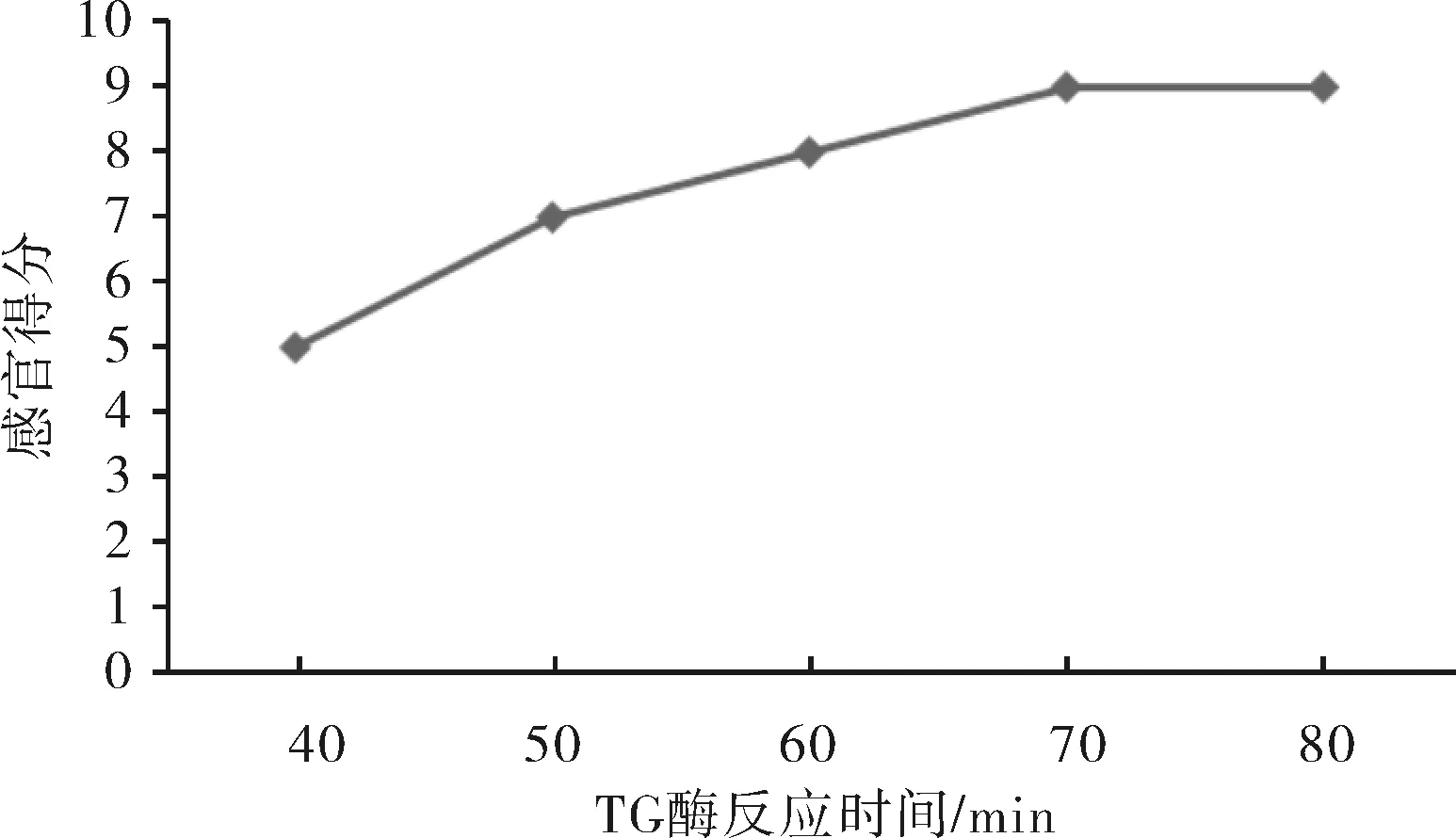

2.1.2 谷氨酰胺转氨酶(TG酶)反应时间对产品口感的影响

由图2可以看出,随反应时间的延长,产品口感明显提升,反应时间在70min以上时,产品口感趋于稳定。因此,从提高生产效率的角度考虑,确定最佳反应时间为70min,此时产品口感弹脆、肉感突出。

图2 不同TG酶反应时间对产品口感的影响

2.1.3 氯化钾添加量对产品口感的影响

由图3可以看出,随KCl添加量的增加,产品口感会有所上升,在添加量大于0.1%后对结构影响不大;但随KCl添加量的增加,会造成产品苦涩味明显,故最佳添加量为0.1%。产生苦味的原因分析为钠离子Na+和氯离子(Cl-)共同决定咸味,其中Na+在整体风味感知中起决定性作用,当Cl-增加,Na+含量较低时,可能无法抑制苦味,导致食品苦味过重[7]。

图3 不同KCl添加量对产品口感的影响

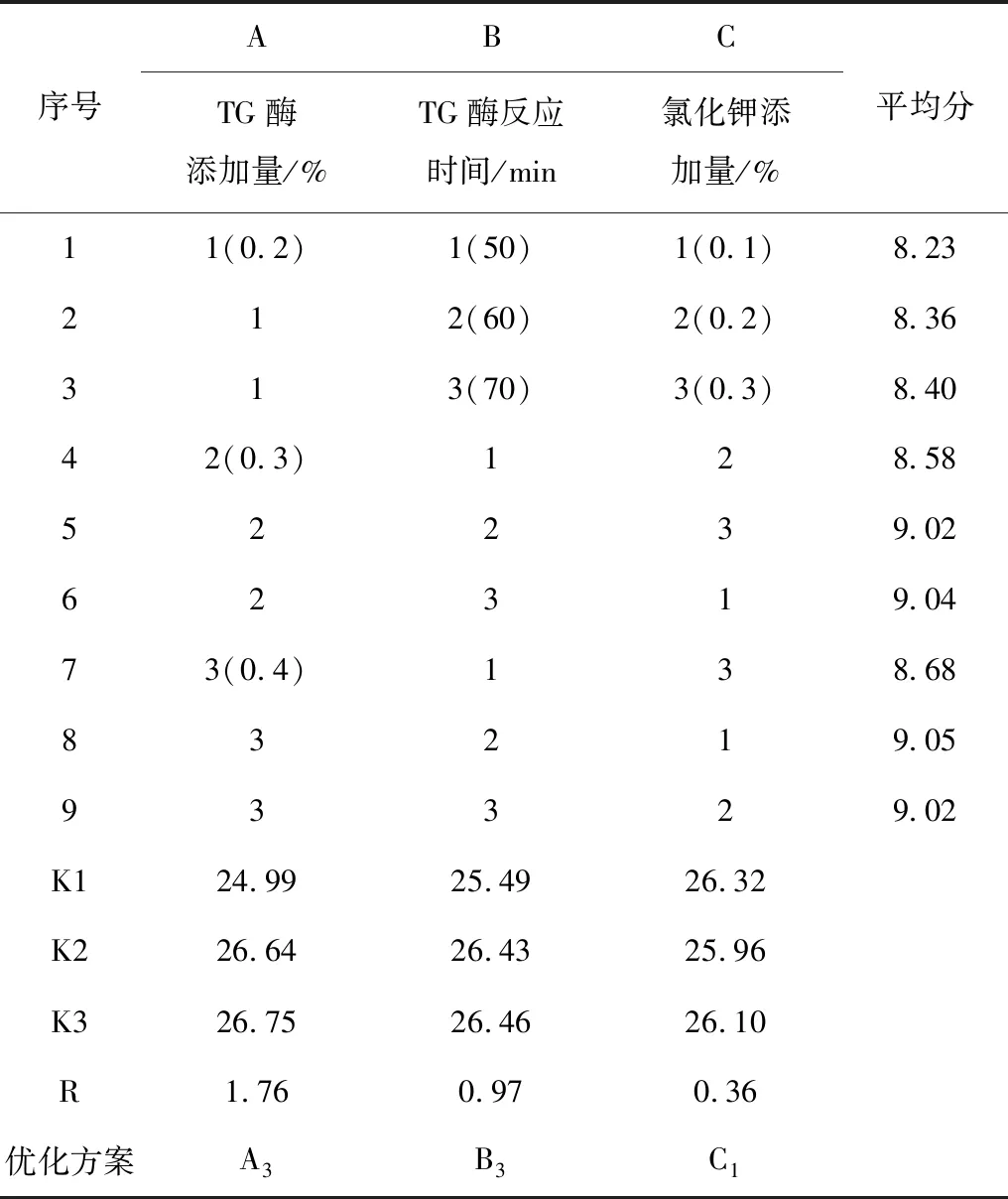

2.2 口感改善正交试验结果

正交试验设计及结果见表6。

由表6可以看出,3个影响因素对火腿口感影响的大小依次为A>B>C,即谷氨酰胺转氨酶(TG酶)添加量>TG酶反应时间>KCl添加量。改善火腿口感配方工艺组合为A3B3C1,即谷氨酰胺转氨酶(TG酶)添加量为0.4%,TG酶反应时间为70min,KCl添加量为0.1%。

通过进一步试验验证得出:在该配方工艺条件下,火腿的感官评定得分最高(9.15),产品口感弹脆,苦涩味最小。

表6 口感改善正交试验设计及结果

2.3 风味改善单因素试验结果

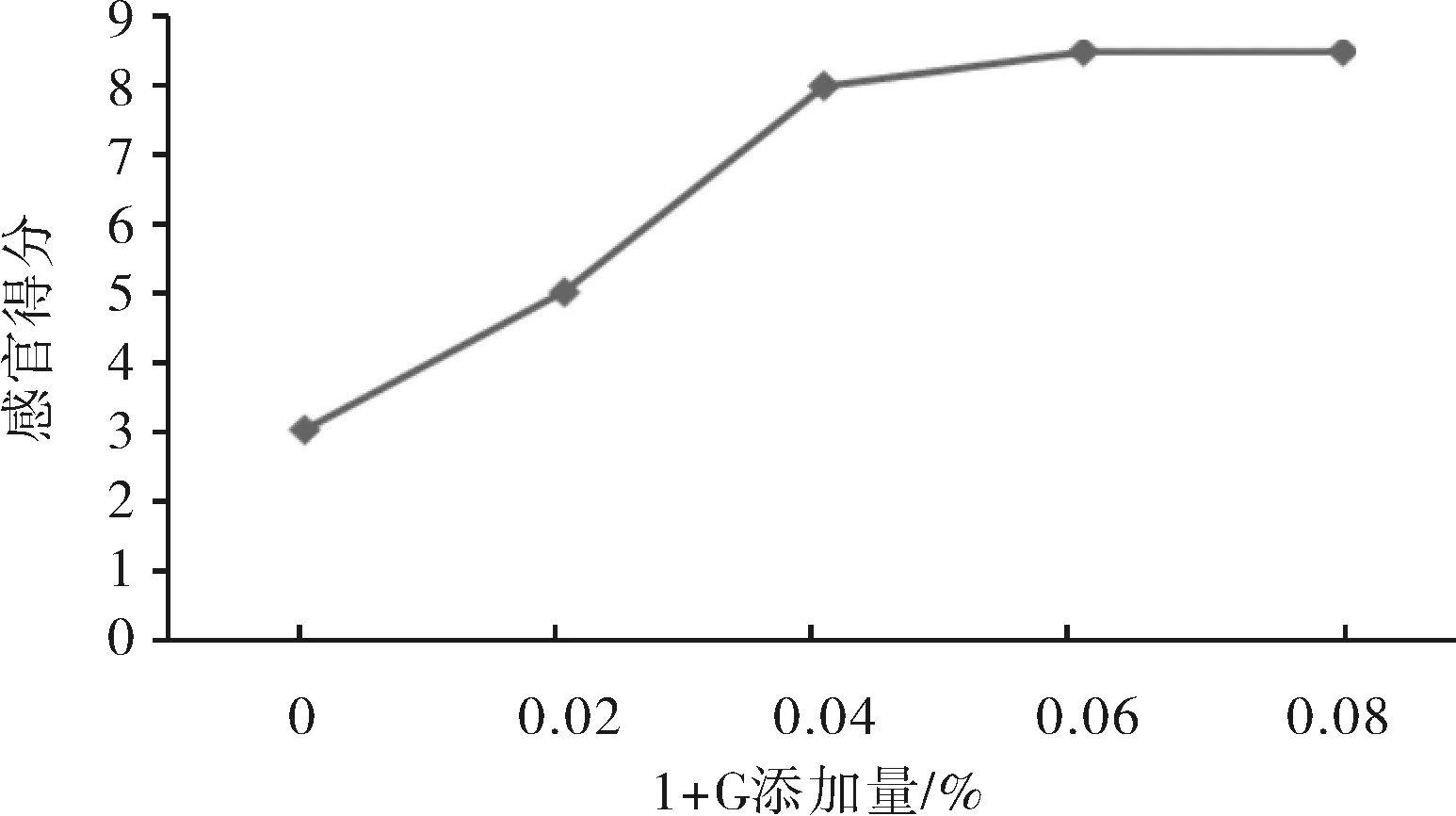

2.3.1 I+G添加量对产品风味的影响

I+G对咸味的提升有协同作用。由图4可以看出,I+G添加量在0.06%时,风味达到最高点,超过0.06%后,I+G增量对咸味提升影响变小,从节约成本的角度考虑,最佳添加量为0.06%。

图4 不同I+G添加量对产品风味的影响

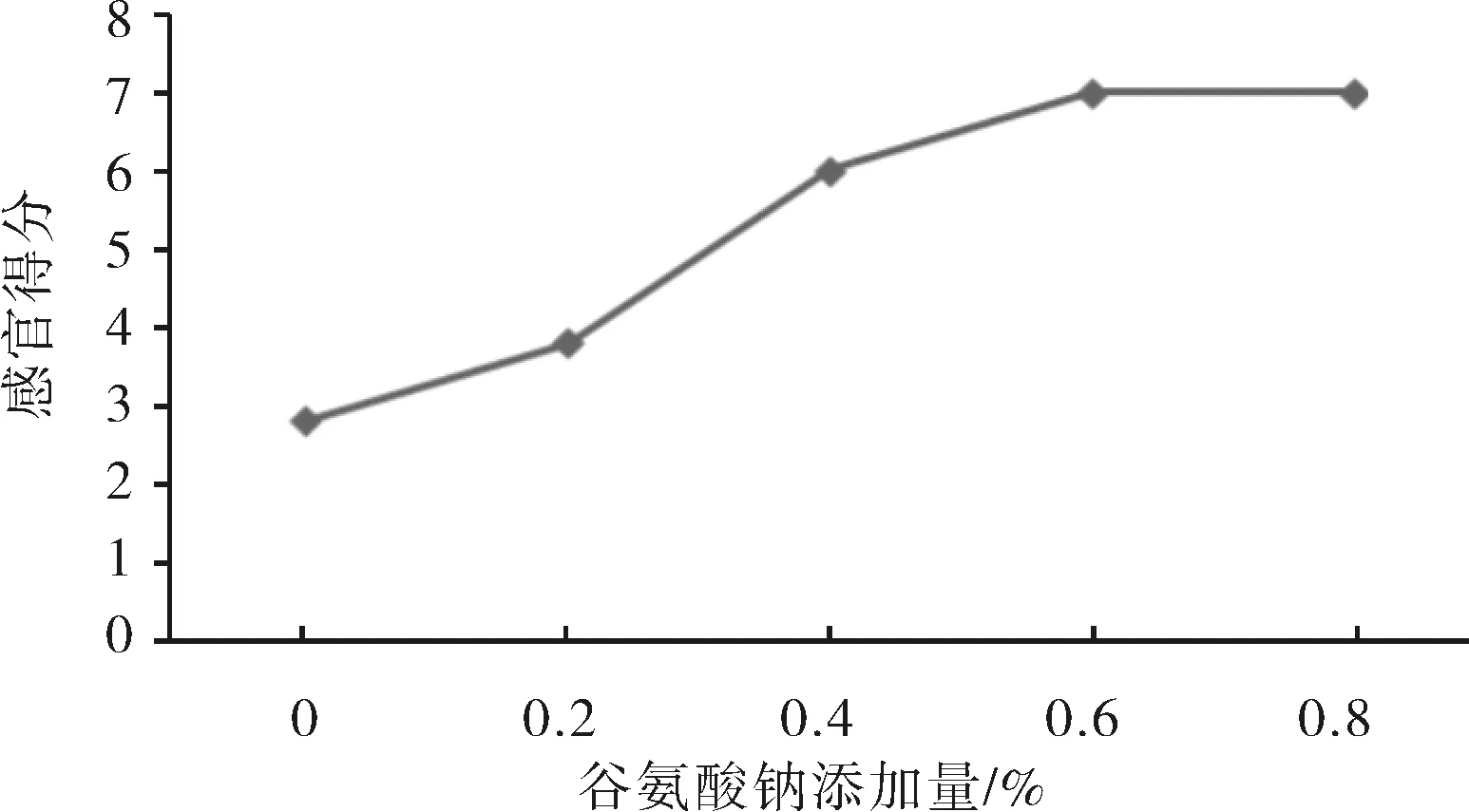

2.3.2 谷氨酸钠添加量对产品风味的影响

谷氨酸钠对咸味有增强作用。由图5可以看出,谷氨酸钠添加量在0.6%时,感官得分达到最高点,超过0.6%后,感官得分变化不明显,从节约成本考虑,添加谷氨酸钠0.6%即可达到最优效果。

图5 不同谷氨酸钠添加量对产品风味的影响

2.3.3 复合香辛料添加量对产品风味的影响

由图6可知,复合香辛料添加量在0.6%时,产品感官得分最高,这时产品的咸味最高,去异味、苦涩味效果最好。当复合香辛料添加量超过这一数值后,香辛料味过重,影响风味。

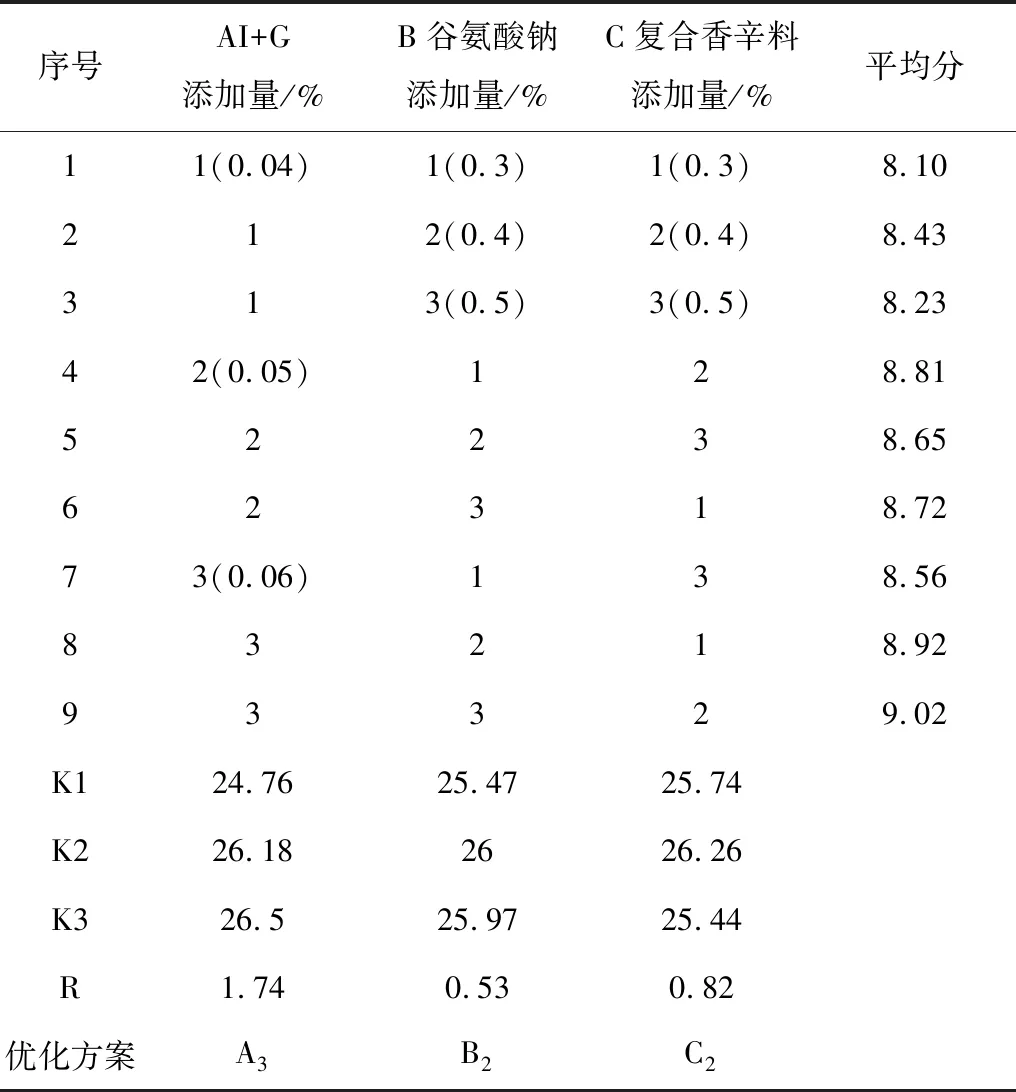

2.4 风味改善正交试验结果

正交试验设计及结果见表7。

表7 风味改善正交试验设计及结果

由表7可以看出,3个影响因素对火腿风味影响的大小依次为A>C>B,即I+G添加量>复合香辛料添加量>谷氨酸钠添加量。改善火腿风味配方组合为A3B2C2,即I+G添加量为0.06%,谷氨酸钠添加量为0.4%,复合香辛料添加量为0.4%。

通过进一步试验验证得出:在该配方工艺条件下,火腿的感官评定得分最高(9.22),产品咸鲜适口,无苦涩等明显异味。

3 结论

西式火腿减盐最佳工艺配方为谷氨酰胺转氨酶(TG酶)添加量为0.4%,TG酶反应时间为70min,KCl添加量为0.1%,I+G添加量为0.06%,谷氨酸钠添加量为0.4%,复合香辛料添加量为0.4%;在此条件下,可以减掉西式火腿产品中30%以上的盐,产品口感弹嫩,咸鲜适口。