某海上高含水油田破乳剂评价方法的改进研究

呼文财,王 晶,戴俊峰,张立杰

(1 中海油(天津)油田化工有限公司,天津 300452;2 中石油北京天然气管道有限公司山西输气管理处,北京 100101)

随着油田的不断生产,综合产液含水率不断上涨,产液性质也发生重大变化,最终由油包水型原油乳化液转变为水包油型原油乳化液。为适应产液性质的变化,评选出更具针对性的破乳剂产品以应用于现场,破乳剂评选方法的参照标准也不尽相同[1-2]。现针对油包水型原油乳化液,破乳剂评选主要参照的标准为《原油破乳剂通用技术条件SY/T 5281-2018》,针对水包油型原油乳化液主要参照的标准为《水包油乳状液破乳剂使用性能评定方法SY/T 5797-93》。

但在实际的生产中,对外输原油含水值指标要求较高的油田,应用以上方法评选出的破乳剂产品,往往在现场实际应用中效果不佳[3-5]。本文针对渤海某高含水油田破乳剂产品在室内评选与现场实际应用效果存在的差异进行了分析,完善了原油破乳剂的评价方法,最终应用该方法评选出了适合现场应用的破乳剂产品。

1 油田生产概况

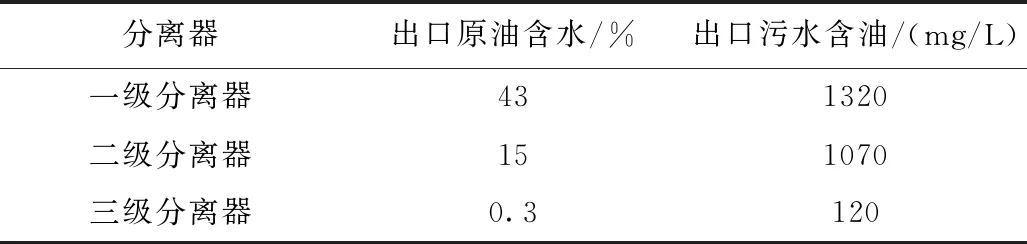

渤海某海上油田产液含水率为90%,油井生产的原油经原油生产管汇汇合后依次进入原油一级自由水分离器、原油二级自由水分离器、原油三级自由水分离器处理后,由原油外输泵输送至下游处理厂进一步处理。三级分离器出口外输原油含水值要求≤0.5%。原油一级、二级、三级自由水分离器运行温度分别为55 ℃、60 ℃、68 ℃。

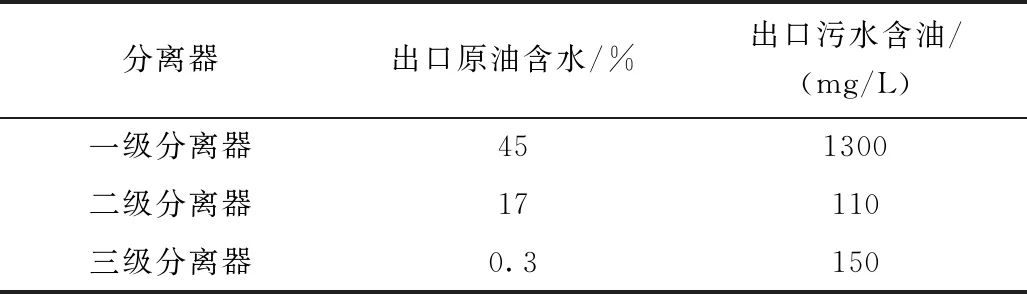

表1 原油处理情况Table 1 The crude oil processing data

2 破乳剂室内评价实验

根据油田原油含水和脱水流程,设计破乳剂评价实验思路为:首先进行高含水原油(含水约90%)的破乳剂性能评价,再进行低含水原油(含水约20%)的破乳剂性能评价。实验前用未加药剂的原油和生产水配置约20%含水率的油包水型乳状液。

2.1 高含水油样破乳剂室内评价实验

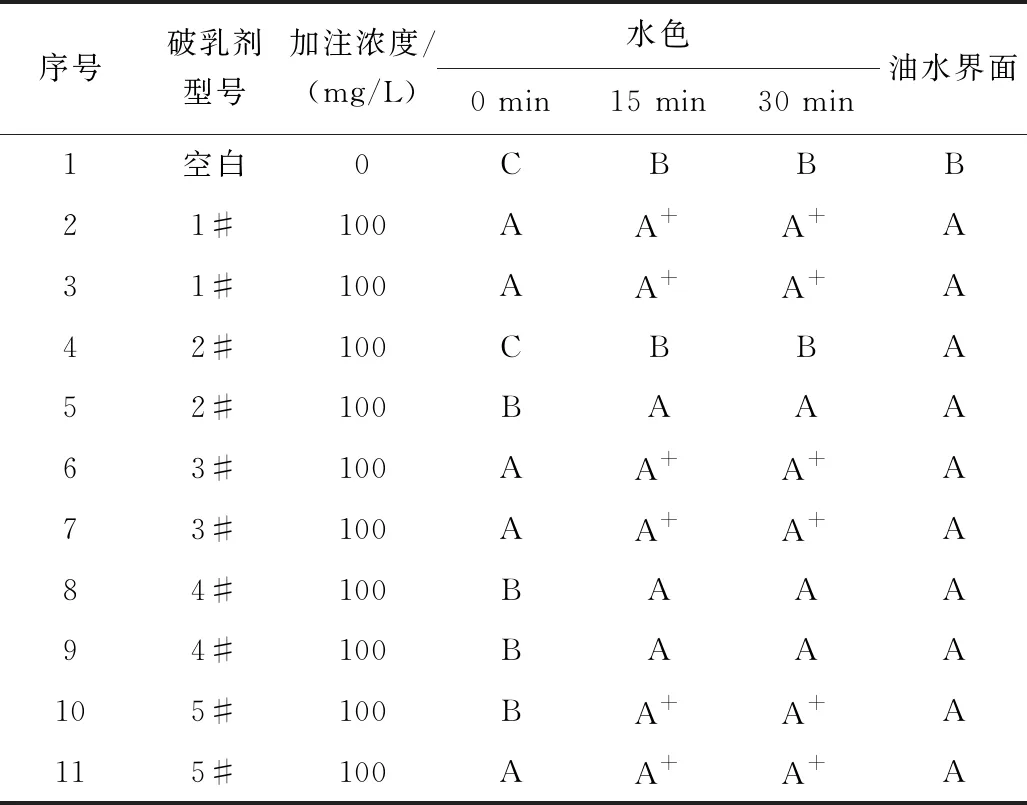

表2 高含水油样脱水实验Table 2 The bottle test of sample of high water cut

依次向100 mL锥形脱水瓶中倒入未加药剂的生产水70 mL、20%含水率的乳状液10 mL;在60 ℃水浴中将样品预热10 min;向实验样品中分别加注100 mg/L的破乳剂样品;用木质震荡架将样品震荡200次使破乳剂和油水样混合均匀[1];将样品放置在水浴中,记录油水样品的脱水脱水色和油水界面情况[2]。界面评价,A级为界面清晰齐整;B级为界面模糊(有泡或花边);C级为界面有乳化层;D级为无界面;同等级再细分为好、中、差,分别以A+、A、A-,B+、B、B-,C+、C、C-,D+、D、D-表示。水色评价,A级为清澈透明(水白,乳白),B级为略微浑浊(浅黄、较清);C级为浑浊不透明(黄、棕色);D级为黑色。同等级再细分为好、中、差,分别以A+、A、A-,B+、B、B-,C+、C、C-,D+、D、D-表示。破乳剂1#为油田在用破乳剂。

2.2 低含水油样破乳剂室内评价实验

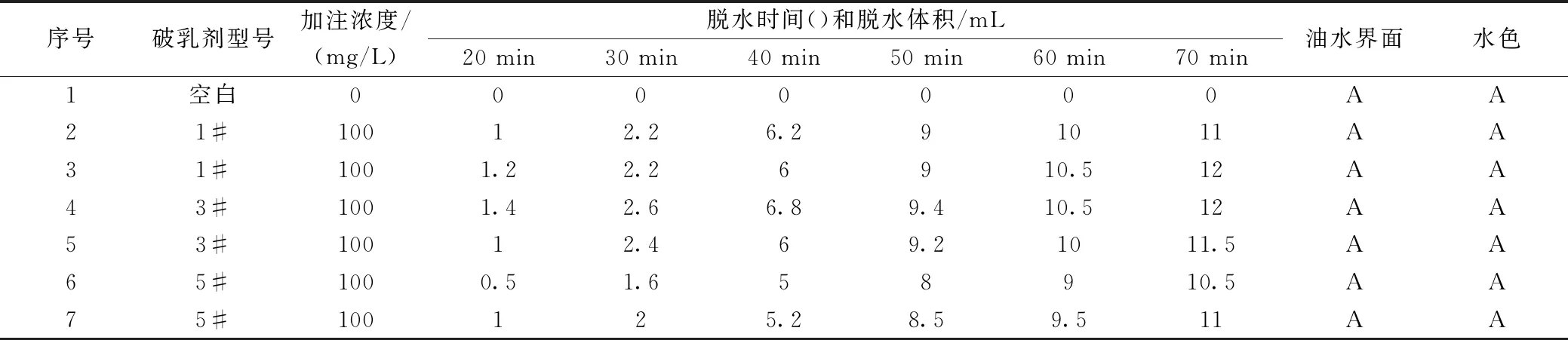

选择脱水水色最优的破乳剂1#、3#、5#进行低含水油样破乳剂性能评价,分别向100 mL锥形脱水瓶中倒入未加药剂的20%含水率的乳状液80 mL;在80 ℃水浴中将样品预热10分钟;向实验样品中分别加注100 mg/L的破乳剂样品;用木质震荡架将样品震荡200次使破乳剂和油水样混合均匀[1];将样品放置在水浴中,记录油水样品的脱水情况[3]。

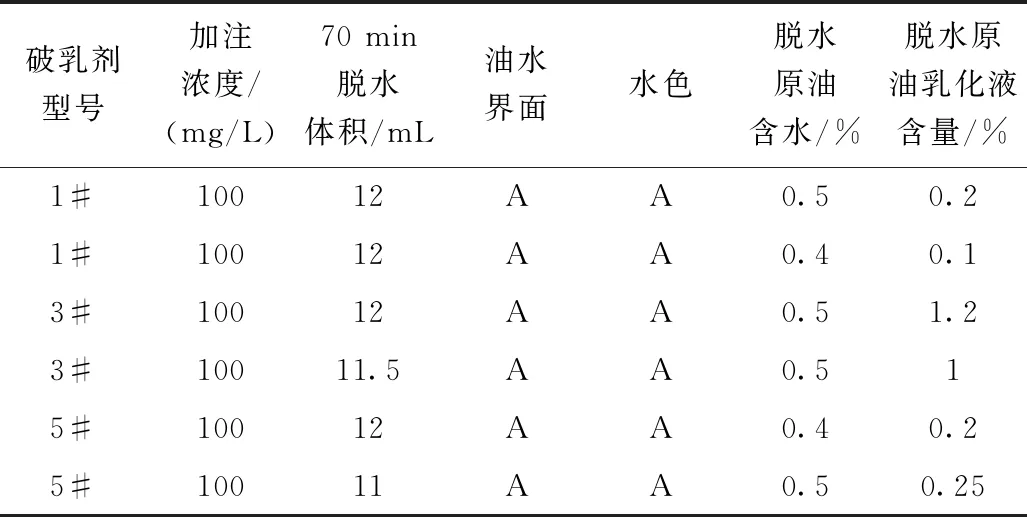

表3 低含水油样脱水实验Table 3 The bottle test of sample of low water cut

2.3 破乳剂评价方法存在问题及改进

综合分析上述室内评价实验中脱水水色、脱水速率、成本,选择破乳剂3#进行现场试验,从表4中试验期间检测数据可以看出:3#破乳剂加注浓度为100 mg/L时,外输原油含水值为1.2%,高于现场外输原油含水值≤0.5%的要求,不能满足现场需求。

表4 破乳剂3#应用时原油处理情况Table 4 The crude oil processing data of demulsifier 3#

针对3#破乳剂在室内评价和现场试验中效果的差异进行分析:1#破乳剂与3#破乳剂的瓶试效果相同,但是在现场应用时,三级分离器出口原油含水差异较大。分析认为,三级分离器主要用于低含水原油的深度脱水,前期评价实验不能表征破乳剂的深度脱水能力,应对瓶试方法进行改进。改进措施为,在低含水油样脱水实验中,增加脱水后的上层原油含水和乳化液的检测。用上层原油含水和乳化液表征破乳剂的深度脱水能力。用改进后的方法进行破乳剂室内评价,结果显示5#破乳剂室内深度脱水效果较好,上层乳化液含量较低。

表5 低含水油样脱水实验改进Table 5 The improved bottle test of sample of low water cut

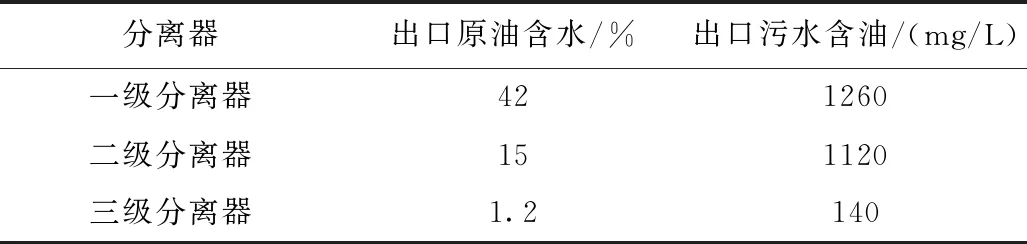

破乳剂1#是油田应用的破乳剂,能够满足油田脱水要求,脱水原油含水小于0.5%;破乳剂3#在现场应用中,三级分离器原油含水超标,大于0.5%,不满足油田脱水要求;为验证改进后破乳剂评价方法的准确性,开展了破乳剂5#的现场试验。表6中试验结果显示,5#破乳剂加注浓度为100 mg/L时,外输原油含水值为0.3%,满足现场外输原油含水值≤0.5%标准,满足现场要求。

表6 破乳剂5#应用时原油处理情况Table 4 The crude oil processing data of demulsifier 5#

3 结 论

1#、3#、5#三种破乳剂的现场应用效果,与改进后的破乳剂评价实验效果一致,在破乳剂评价实验中,有必要进行脱水原油含水以及乳化液含量的测定。

本文通过对破乳剂评价实验和油田应用效果的对比,可得出以下结论:进行高含水原油破乳剂评价实验时,除考察原油脱水速率、油水界面、水色等指标,有必要进行脱水后上层原油含水和乳化液含量的检测,以评价破乳剂的深度脱水能力。