铝板带轧制乳化液作用分析

段丽娟,贾 宇

目前,国内外的铝板带热轧机多选择单机架四辊可逆轧制或多机架四辊轧机连续轧制的方式。与钢铁轧制不同的是,铝及铝合金在轧制过程中,易发生辊面粘铝现象,铝粉先粘附在轧辊表面,在轧制过程中再粘附到铝材表面上,使轧辊表面与轧制板材表面产生热胶着等表面损伤,这些表面缺陷将影响后续铝板带深加工的表面质量。因此,轧制铝及铝合金时,必须使用乳化液作为工艺冷却润滑剂,其作用如下:

(1)防止粘辊,改善轧后板材表面质量。

(2)冷却轧辊,控制辊形。

(3)降低摩擦力和轧制力。

(4)提高轧辊使用寿命。

(5)清洗轧辊。

1 乳化液的特性

该类乳化液由两种互不相溶的液相组成,其中的一种液相以0.1~100 μm微小液滴形式均匀分布于另一种液相中形成两相平衡体系。乳化液的组成主要是基础油、水、乳化剂和各种添加剂等。在乳化液的两相平衡体系中,含量少的称为分散相,含量多的称为连续相。若分散相是油,连续相是水,则形成O/W型乳化液,反之则形成W/O型乳化液。铝板热轧一般使用O/W型乳化液,其基本性能如下:

(1)无毒、无味,维护管理方便,使用周期长,并且破乳容易,排放达标,对环境无污染。

(2)对轧辊的洗涤作用强,轧后铝粉分离性好,对轧辊及设备无腐蚀。

(3)具有良好的稳定性和热分离性。

乳化液的稳定性主要是由稳定性指数和乳粒的尺寸大小决定的。

乳化液是基础油和水在高速搅拌下形成的乳状液体,由于油和水是两种互不相溶的液体,这种乳状液体混合时不能形成稳定的平衡体系,极易分离,需要在油水混合体系中加入表面活性剂,即乳化剂以后,才能形成相对稳定的乳化液。乳化液的稳定性指数是在热力学上不安定的乳化液的安定性指标,数值越高,乳化液越稳定。铝板热轧用乳化液的稳定性指数一般在0.4~0.8之间,指数过高会影响乳化液的热分离性,过低则会增加乳化液消耗量,严重者甚至会影响乳化液的正常使用。乳粒的尺寸越小,则乳液越稳定。乳化液的乳粒尺寸取决于乳化体系的HLB值及乳化液循环系统的搅拌力和温度等因素。随着使用时间的增加,乳化液的粒径逐渐粗化长大,乳化液的稳定性也随之下降。

在轧制过程中,乳化液被喷射到温度很高的铝板和轧辊上以后,其平衡状态遭到破坏,油水迅速分离,随着水分蒸发带走了大量的热量,对轧辊和铝板起到冷却的作用,剩下的水和油形成的反乳均匀地分散在金属的表面上形成润滑油膜,对轧制起到润滑作用(见图1)。

图1 热分离原理图

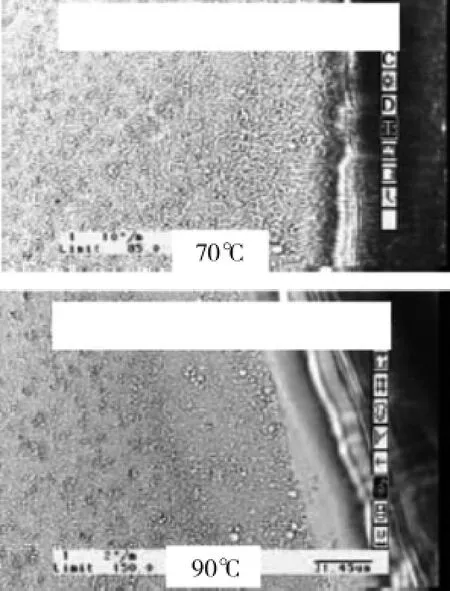

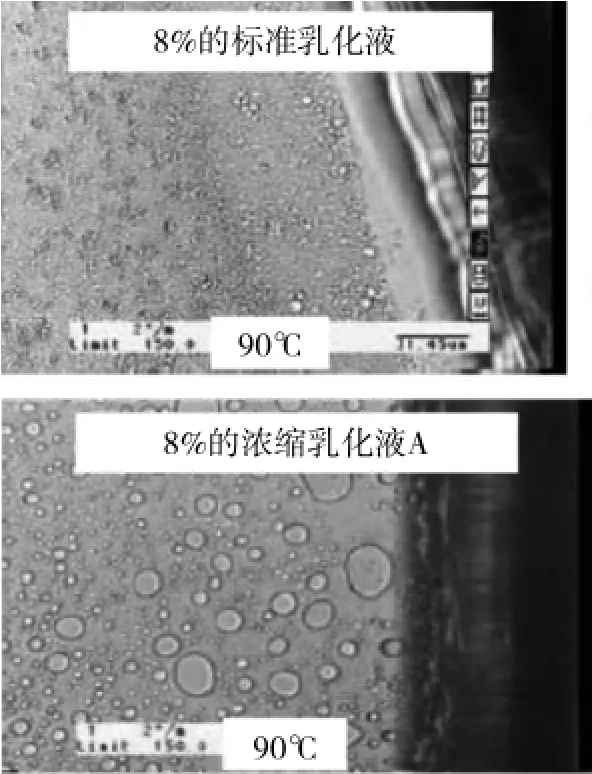

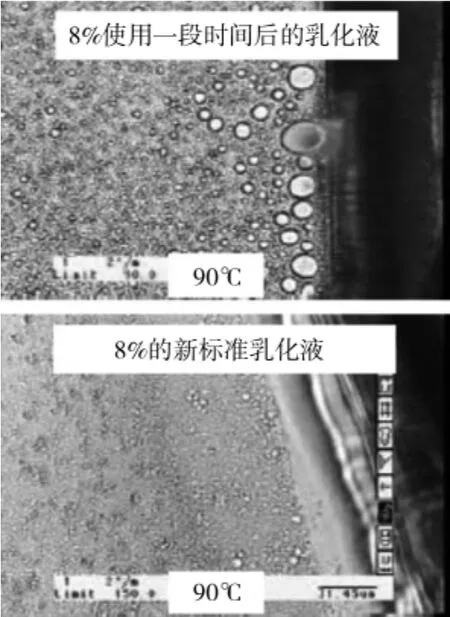

热分离过程越短的乳化液对轧辊的冷却润滑作用越强,反之越差。该过程与轧辊和轧件的温度及乳液本身的性质有关。另外,基础油的黏度、添加剂、乳化液中油滴的尺寸及分布、乳化液的使用时间等也都会影响乳化液的热分离性。从浓度为8%的乳化液在轧辊不同温度下的分离情况上可以看出,轧辊和轧件的温度越高,乳化液的热分离性就越好(见图2)。从浓度为8%的标准乳化液和浓缩乳化液的对比中可以看出,在相同浓度下油滴大小均一,分布均匀的标准乳化液热分离性好,能够形成一层明显的油膜,而油滴分布不均匀的乳化液油水分离不彻底,没有形成明显的油膜(见图3)。而从新旧乳化液的对比中可以看出,使用一段时间后的乳化液乳液乳粒变大,在油滴水中分布不均,热分离性下降,无法形成明显的油膜(见图4)。

图2 热分离性和温度的关系

图3 不同乳粒的乳化液热分离性对比

图4 新旧乳化液热分离性对比

乳化液处于一种脆弱的油水平衡状态,其稳定性和热分离性都是有条件限制的,温度、水质、外界污染、生物行为等因素都能够对其发生影响,乳化液的温度最好应控制在40~60℃之间,如果低于40℃,容易滋生各种微生物,乳化液容易变质,导致乳化液的热分离性变差,润滑性能也随之下降;随着温度升高,大多数微生物将被杀死,乳化液的热分离性也逐渐变好,但当温度高于75℃时,乳化液中的添加剂就会析出,反而会影响乳化液的稳定性。在生产时,乳化液的温度应控制在55~65℃之间,此时乳化液的稳定性和热分离性都较好;停机时乳化液的温度应控制在40~50℃之间,既减少热能损耗,又可以防止细菌的滋生。乳化液对水的PH值、电导率、硬度等都有明确要求,其中,PH值最好在6~8.5之间,电导率应低于50 μs/cm,硬度应在100~200 ppm之间,硬度过大的水不但会影响乳化液的稳定性和防锈性能,还会加快细菌的繁殖。

2 乳化液的作用

(1)润滑作用

乳化液在与高温的铝板和轧辊接触时其稳定的乳化状态将被破坏,使油水发生分离,吸附在铝板和轧辊表面的油滴铺成油膜并进入轧制变形区起润滑作用,减小轧辊表面粘铝现象,此外,还能起到降低轧制力,减少能耗,降低轧辊的磨损,有利于板形控制,清洁带材表面,提高成品质量等作用。皂化值是轧制润滑剂润滑性能的标志性指标,皂化值越高则润滑性越好。此外,乳化液的润滑性还受润滑液离水展着性的制约,离水展着性是润滑液游离油的能力,是乳化液中颗粒大小分布的一种宏观表现,随着乳化液稳定性的提高,其离水展着性会有所降低。

(2)冷却作用

乳化液受热后平衡状态将遭到破坏,油水迅速分离,水分蒸发带走了大量的热量以冷却轧辊和铝板,并且还能控制轧辊热凸度,进而控制板形。

(3)洗涤作用

乳化液的洗涤作用包括对轧件表面和轧辊的清洗,在轧制过程中,轧辊表面粘附的铝粉及在轧件表面残留的各种油液,都将被乳化液带走,提高轧后板材的表面质量。在提高乳化液的清洗能力的同时,乳化液的稳定性也会提高,但乳化液的润滑性则会有所降低。

3 乳化液性质与工艺性的关系

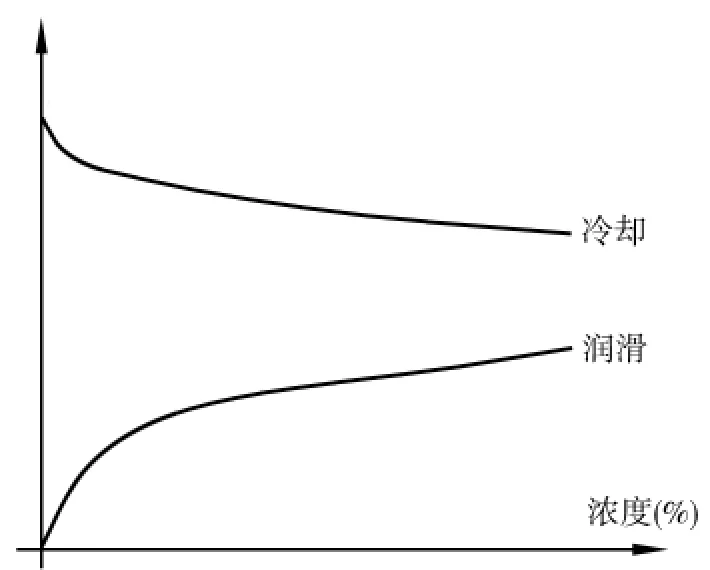

(1)乳化液的冷却性和润滑性与乳化液的浓度有关,乳液的浓度越高,润滑性越好,但是冷却性就越差,相反,如果乳化液的浓度过小,润滑性下降(见图5)。随着浓度的增加,轧辊和带材表面油的附着量增大,轧制时的摩擦系数、轧制压力均呈下降趋势,然而,乳化液的浓度过大,其冷却性能就会变差;相反,如果乳化液浓度太小,乳化液对轧辊的粘附性将明显变差。根据不同的轧制产品和轧制工艺,乳化液的使用浓度一般应在2%~10%之间,铝板带热粗轧轧制时,一般用2%~5%的水包油乳化液,铝板带热精轧或连续轧制时,一般用4%~10%的水包油乳化液。

图5 乳化液冷却润滑规律

(2)乳化液的冷却性和润滑性还和乳粒的大小有关,乳化液的组成一定时,乳粒尺寸偏大的乳化液,油的附着量也大,因而润滑性优于冷却性。对铝材热轧过程中常出现轧辊表面粘有铝屑层来说,润滑效果的好坏与铝屑厚薄关系密切,因而轧铝润滑剂采用冷却性能好的乳化液进行工艺润滑时可以减少轧辊表面粘铝现象。通常铝及铝合金热粗轧采用细密型乳化液,平均粒径小于2 μm,热精轧采用粗散型乳化液,平均粒径小于5 μm。

(3)通过控制乳化液的用量还可以保持或改变轧辊的热凸度进而起到控制板形的作用,尤其是在轧制板厚<1 mm的带材时,乳化液对板形控制效果的作用更加明显。在这里需要特别说明的是,轧辊的热凸度是在轧制时由于铝板本身的温度、金属的塑性变形热和摩擦热累积等传导到轧辊上,使轧辊受热膨胀产生凸度,轧辊中间部分由于散热不足,产生的热凸度较大。高速旋转过程中的轧辊与乳化液之间将进行热量交换,但这个过程主要集中在轧辊表层,在乳化液喷射到轧辊上的瞬间,轧辊表面的温度迅速下降,相当于在轧辊表面形成了一层冷隔,将会阻碍进一步的热量交换,所以不能只靠增大乳化液的喷射量控制轧辊的热凸度。比如某钢厂工作辊的乳化液采用喷射梁分段控制,在正常生产过程中根据板形情况,调控轧辊不同位置乳化液的喷淋量,再配合弯辊实现板形控制。

4 结语

总之,对浓度相同的乳化液来说,热分离性越好,润滑冷却作用越强;而对于同一种乳化液来说,浓度较高者润滑效果会更好。

[1]孙建林,轧制工艺润滑原理技术与应用,北京:冶金工业出版社,2004,ISBN7-5021-3377-5.