浅埋煤层高强度开采覆岩切落式塌陷灾害演化规律及影响因素分析

赵仕元

(山西汾西矿业集团两渡煤业有限责任公司,山西 晋中 031200)

我国西北地区已成为能源供应的主要基地[1],该地区煤炭赋存的主要特征是地质条件简单,埋藏浅、基岩薄、煤层厚,工作面具有大采高综采(放)、快速推进等高强度开采特点[2]。高强度开采是指厚煤层(大采高)、推进速度快、工作面尺寸大、效率高、产量大的综合机械化一次采全高(综合机械化放顶煤或大采高)等采煤方法的统称[3]。

浅埋煤层高强度开采基岩易发生全部破断,造成覆岩及地表切落式塌陷,严重威胁煤矿生产安全,破坏矿区生态环境[4,5]。国内学者对此开展了大量研究,在覆岩切落机制研究方面,黄庆享[6,7]提出了浅埋煤层大采高工作面顶板的直接顶短悬臂梁结构和基本顶关键层高位斜台阶岩梁结构模型,高位斜台阶岩梁结构易失稳滑落,造成覆岩切落塌陷。薄基岩厚松散层工作面基载小于1时,来压期间覆岩易发生滑落失稳,顶板沿煤壁切落,形成台阶下沉[8]。在覆岩切落塌陷裂缝研究方面,余学义[9]通过研究神东矿区大柳塔矿1203工作面,提出高强度开采造成的地表非连续变形主要是由关键层结构破断失稳引起的。黄庆享[10]通过对陕北高强度开采进行模拟研究和采动实测,揭示了采动覆岩裂隙主要由上行裂隙和下行裂隙构成。范立民[4]通过研究榆神府矿区地裂缝分布与发育特征,将浅埋煤层高强度开采区地表塌陷划分为:裂缝、塌陷坑、塌陷槽、塌陷盆地四种类型。上述研究在浅埋煤层高强度开采覆岩切落式塌陷灾害发生机制及显现特征研究方面取得了很大进展;但从根本上讲,地表塌陷是由覆岩切落引起的,覆岩切落产生的塌陷裂缝是工作面溃水溃砂的主要通道,掌握高强度开采覆岩切落式塌陷灾害的演变规律并采取相应的防控技术措施是解决浅埋煤层高强度开采生产安全及环境破坏等问题的核心。

以神东矿区哈拉沟煤矿22407浅埋煤层高强度开采工作面为工程背景,采用相似模拟实验、理论分析计算相结合的方法分析了浅埋煤层工作面覆岩切落式塌陷灾害演变规律及演变机制,并提出切实具体的防控技术,为该地区浅埋煤层安全绿色高效开采提供科学依据。

1 工程背景

哈拉沟煤矿22407工作面位于陕西省榆林市神木县北部的神东矿区,工作面地表覆盖层多为流动沙和半固定沙,地表及地下水匮乏,区内植被稀少。所采二2煤层平均煤厚5.39m,埋深约136m,上覆基岩厚35~98.5m,平均88.94m,松散层厚40~69m,平均42m,基岩层以中、细砂岩,粉砂岩为主。该工作面长284.3m,推进长度为3224.1m,推进速度约为15m/d;总体上,22407工作面开采尺寸及煤层厚度大,且推进速度快,属典型的高强度开采工作面。工作面周期来压步距平均12.5m,动载系数约为1.62,由于工作面支架选择合理,来压时液压支架下沉约100mm。通过对工作面地表现场踏勘,22407工作面采空区地表裂缝大部分为拉伸型裂缝,并存在部分的塌陷裂缝。此类裂缝多发育在工作面走向边界方向,说明覆岩切落塌陷灾害没有发育至地表。工作面推进过程中,井下工人发现有风积沙溃入到工作面的现象,工作面通风量增加,采空区边界的塌陷裂缝与工作面贯通,对工作面的生产安全产生了一定威胁。

为进一步掌握浅埋煤层高强度开采覆岩切落式塌陷灾害的演变规律,为工作面安全生产提供理论和技术基础,设计相似模拟实验对覆岩切落式塌陷灾害的演变过程进行分析。

2 覆岩切落式塌陷灾害演变相似模拟

2.1 相似模拟试验设计

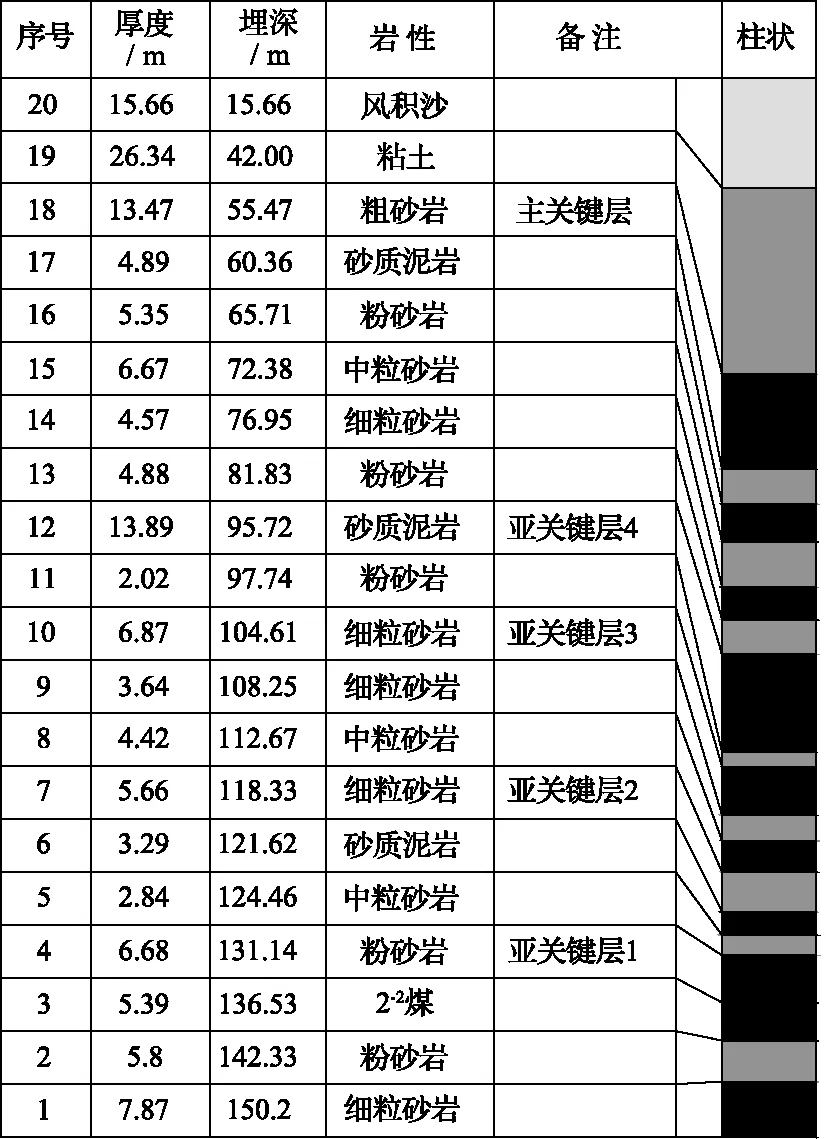

哈拉沟煤矿22407工作面覆岩共有4个亚关键层及1个主关键层,为多层关键层结构[11],钻孔柱状及关键层位置情况如图1所示。

图1 22407工作面钻孔柱状及覆岩关键层判别结果

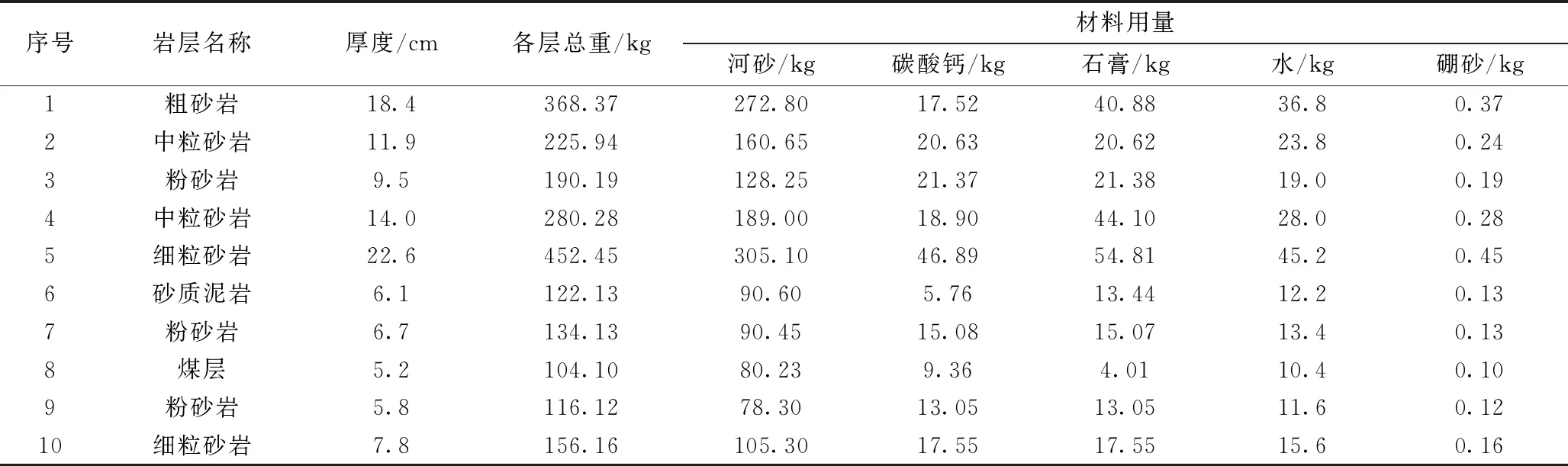

实验采用二维相似模拟实验台,为提高实验效率,模型模拟至基岩顶部,并根据基岩上覆粘土层和风积沙层厚度,在模型顶部用铁块进行加载,模型长、高分别为4.0m和1.08m,根据相似模拟定律、试验台尺寸与现场具体地质条件,设计几何相似比0.01,容重相似比为0.6。根据工作面钻孔柱状图上覆岩层分布情况,对厚度较小或岩性相似的岩层进行合并,将煤层上方覆岩分为7层。按照分层结果设计模型各分层的厚度,模拟材料以河砂、云母为骨料,以石膏、碳酸钙为胶结物,根据现场具体岩层情况,选取合理配比及材料力学性能,模型的岩层分层级相似材料的选取见表1。

表1 模型各岩层相似材料的选取与用量

2.2 试验过程与结果分析

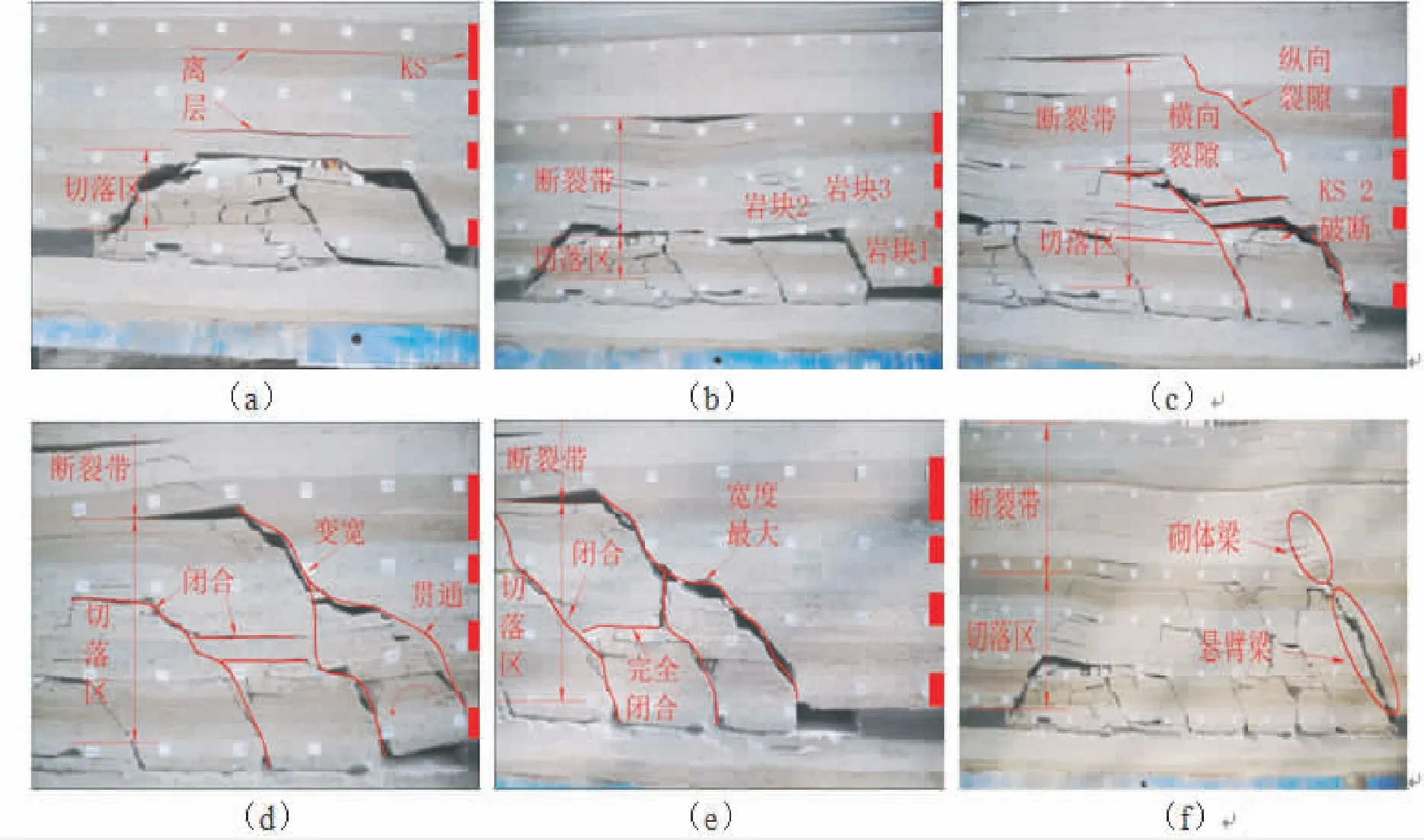

为避开试验台边界的影响,开采从1.35m(实际长135m)开始,22407工作面实际开采速度为15m/d,模型开挖速度为15cm/2.4h,尽量呈现工作面实际开采过程。为便于分析,覆岩关键层位置及厚度情况用填充区域表示,文中描述均采用几何相似比换算后的实际尺寸,覆岩切落式塌陷灾害演变过程如图2所示。

图2 覆岩切落式塌陷灾害演变过程

当工作面推进至60m时,直接顶关键层及其承载层初次垮落,垮落至关键层2下部,垮落岩层上方无明显离层;当工作面推进至90m时,直接顶关键层切落,出现第1次周期来压,顶板上部出现明显离层;推进至135m时,直接顶悬臂梁达到最大悬露空间,断裂带发育至亚关键层4顶部;10min后直接顶悬臂梁断裂,直接顶关键层及其承载的岩块1垮落,岩块2向工作面推进方向回转切落至采空区,岩块3断裂向采空区方向回转较小角度后触及下方垮落岩块,形成铰接结构,达到暂时稳定状态,此时覆岩切落至亚关键层2底部,覆岩裂隙向上继续发育至亚关键层4的承载层中,此时覆岩内裂隙主要由纵向裂隙和横向裂隙组成;当工作面推进至150m时,直接顶悬臂梁向采空区方向回转切落,与采空区内垮落岩块形成不稳定铰接结构,亚关键层2及其承载层回转切落,导致煤壁方向切落区的纵向裂隙和断裂带内纵向裂隙贯通,覆岩切落至亚关键层3并达到最大高度,断裂带发育至亚关键层3承载的岩层中;当工作面推进至165m时,直接顶悬臂梁反向回转切落,此时采空区边界纵向裂隙宽度达到最大,采空区内裂隙闭合;当工作面推进至180m时,断裂裂隙发育至基岩顶部,高度达到最大,此时覆岩切落区内的关键层都以悬臂梁结构存在,其上部断裂带内以砌体梁结构存在;在工作面持续推进过程中,各范围内的关键层以悬臂梁(砌体梁)向前(上)传递。

3 覆岩切落式塌陷灾害演变规律

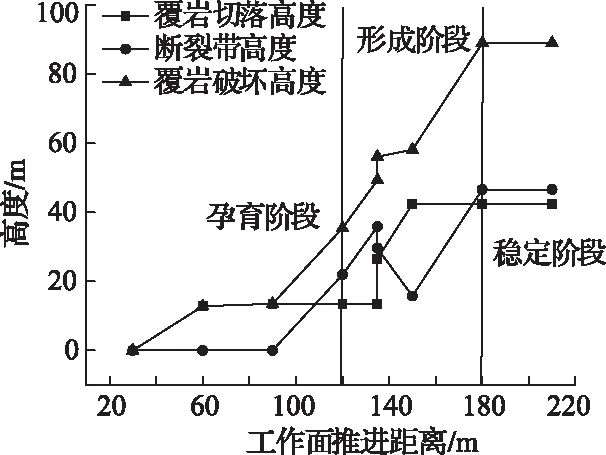

通过相似模拟试验发现,直接顶悬臂梁回转切落使上覆砌体梁结构失稳导致覆岩切落式塌陷灾害发生,高强度开采条件下,由于开采空间大、基岩薄,低位关键层悬臂梁破断后由于回转角较大,工作面推进过程中不能形成稳定铰接结构,最终切落至采空区,反之高位关键层断裂后可以形成稳定的砌体梁结构;工作面推进时,高位关键层砌体梁结构失稳导致覆岩切落向上发展。覆岩切落式高度及断裂带高度随工作面推进距离变化曲线如图3所示,其中覆岩破坏高度等于覆岩切落高度与断裂带高度之和,根据试验过程,高强度开采覆岩切落式塌陷灾害演变过程可分为以下3个阶段:

图3 覆岩切落式塌陷灾害随工作面推进演变过程

1)孕育阶段。工作面开采初期,仅直接顶发生切落,高位覆岩无切落现象发生,切落的直接顶上方出现离层裂隙,此时工作面未达到充分采动,覆岩破坏高度没有达到最大。

2)发展阶段。随着开采范围进一步增大,切落的直接顶上覆砌体梁结构失稳,关键层及其承载层切落形成塌陷灾害;随着工作面继续推进,覆岩切落高度基本保持稳定,断裂带高度增大,整个阶段内,覆岩破坏高度基本呈线性增大。

3)稳定阶段。当工作面达到充分采动时,覆岩切落式塌陷灾害未发育至地表,随着工作面继续推进,切落塌陷区和断裂带内的悬臂梁和砌体梁结构分别向工作面推进方向周期性传递,覆岩切落高度及断裂带高度达到最大并保持稳定。

4 覆岩切落式塌陷灾害的突变分析

4.1 尖点突变理论数学模型

突变理论关注于奇点附近的不连续性和突跳现象,利用数学模型分析系统中变量在临界点位置出现的跳跃性变化规律。对于内部作用情况未知的系统,该模型可以不依赖其它内在机制直接处理不连续问题,在煤岩体稳定性分析中应用广泛。尖点突变模型主要针对势函数、一个状态变量和两个控制变量进行分析,以尖点为标准,找出系统由稳定平衡到失稳状态的变化规律[12]。尖点突变模型势函数和标准形式为:

式中,x为系统的状态变形;p,q为控制变量。

系统的平衡曲面与奇点集方程分别为:

x3+px+q=0

(2)

3x2+p=0

(3)

由式(2),(3)可得分叉集方程为:

4p3+27q2=0

(4)

由式(4)可知,只有p≤0时方程(4)才有实数解,则在控制平面才可出现分叉曲线,平衡点才有跨越分叉集产生突跳的可能,因此,变量p≤0是系统产生突变的必要条件。

4.2 覆岩切落式塌陷的力学与尖点突变模型

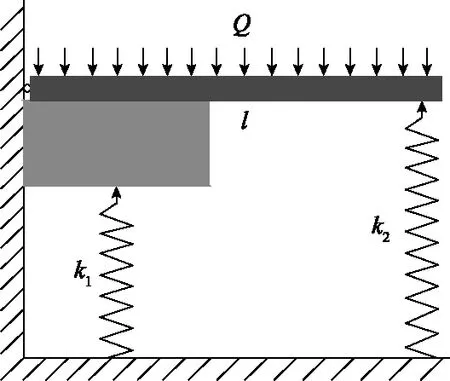

浅埋煤层高强度开采后靠近煤层的岩层形成悬臂梁结构,高位岩层形成砌体梁结构,随着工作面推进悬臂梁结构破断回转,上位砌体梁结构所受支撑力减小,造成砌体梁结构滑落失稳,导致工作面覆岩切落式塌陷灾害的发生[12]。从力学角度出发,研究砌体梁结构切落失稳发生的机理,建立由浅埋煤层工作面支架、采空区矸石、直接顶悬臂梁和基本顶砌体梁所组成的力学系统。将支架和矸石简化为弹性体,由于砌体梁端部存在破断裂隙,将其与前方岩体视为铰接,悬臂梁、支架、矸石承受的载荷及基本顶砌体梁自重总载荷为Q。为简化分析不计砌体梁所受的向下摩擦力,支架—矸石—悬臂梁—砌体梁组成的力学系统简化为力学模型如图4所示[13]。模型中悬臂梁岩体的压缩量为u,支架压缩量为w,支架—悬臂梁的全位移为a,即台阶下沉量;矸石压缩量为v,支架刚度为k1,矸石刚度为k2。

图4 简化的力学模型

根据简化力学模型中梁的边界条件设挠曲线方程为:

悬臂梁岩体具有弱化的非线性本构关系,悬臂梁岩体应力σ和应变ε的关系式[14]为:

当岩石中的缺陷符合泊松分布时,非线性本构关系式为:

σ=Eεe-ε/ε0

(7)

对截面为A,高位H的悬臂梁岩体,载荷R与变形u的关系为:

R=λue-u/u0

(8)

式中,λ=EA/H为悬臂梁的初始刚度;u0为峰值载荷对应的变形值。

由支架—矸石—悬臂梁—砌体梁组成的力学系统总势能[15]为:

VX=VE+VS-VL

(9)

式中,VE为支架和矸石的弹性势能,VE=Vj+Vs;VS为直接顶和基本顶的应变能,VS=Vz+Vl;VL为外力对系统做的功,VL=Qly。由上文力学模型分析可知,系统的总势能为:

进一步可得到流形平衡曲面方程为M的空间函数方程为:

式(11)为系统内力平衡的条件,当曲面上点满足式:

系统处于突变的临界状态,一旦受到扰动便会产生失稳并伴随能量释放。根据前文分析,在平衡曲面M尖点处V‴X=0,解取可得尖点处:

u=u1=2u0

(13)

故将平衡曲面M的方程在尖点u1处进行Taylor级数展开,根据突变理论,截取前3次项不影响方程的定性性质,可得:

参数K为支架刚度与悬臂梁岩体本构关系曲线在拐点处的斜率λ1之比;ξ为全位移参数。对于系统的突变模型,其参数p≤0,满足发生突变失稳的必要条件,由式(2)知,当q>0变为q<0时,状态变量x才会发生突跳,得到支架—矸石—悬臂梁—砌体梁系统失稳的充要条件为:

4.3 覆岩切落式塌陷灾害的突变机理分析

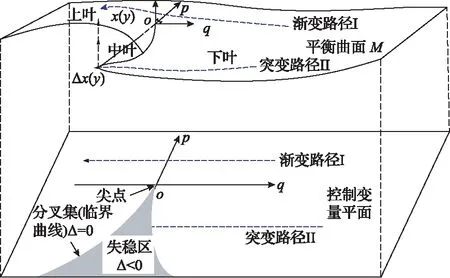

根据标准方程(2)可建立平衡曲面M如图5所示。

图5 平衡曲面M与系统突变演化过程

当控制变量p>0时,系统势能取极小值f″(x)>0,平衡点位于稳定状态。当p≤0时,平衡点将沿着路径Ⅱ变化时,系统在开采初始阶段平衡点处于下叶位置,势能不断积累,控制点运动到分叉集左支时,系统处于临界状态;随着工作面继续推进,支架和矸石的变形量增加,悬臂梁岩体的压缩量u增加到中叶的临近状态,到达上叶后,直接悬臂梁岩体压缩量u=u1=2u0,变形量突增,随着外界开采扰动因素的进一步影响,系统产生突变失稳,直接顶悬臂梁断裂切落,进一步引起上覆砌体梁失稳切落,导致覆岩切落式塌陷灾害的发生。

由式(19)可知系统的失稳与否受工作面的刚度比K、载荷Q、和砌体梁岩块长度l等多种因素的复杂影响。K为支架刚度与悬臂梁岩体本构关系曲线在拐点处的斜率λ1之比,当支架刚度越大,即工作阻力越大,系统越稳定;当悬臂梁岩体越坚硬,其弹性模量越大,悬臂梁越易以切落形式进入采空区,造成大面积的覆岩形成切落式塌陷。当外载荷Q和砌体梁岩块长度l越大时,系统越不稳定;其中载荷Q与覆岩结构有关,当覆岩为多层关键层结构时,Q多为系统所处亚关键层及其承载层范围内岩层所施加的载荷,当覆岩为复合单一关键层结构时,且采高较大时,系统所承受载荷多为上覆岩层至地表的所有载荷,覆岩更易发生切落塌陷;l受工作面周期来压步距影响,与覆岩岩性、推进速度等多种因素有关,工作面高速推进时,直接顶悬臂梁由于推进速度较快垮落不充分,基本顶砌体梁在破断回转过程中需要更大的回转量才能触矸稳定。

由式(17)—(19)可知,当工作面各参数满足直接顶悬臂梁切落的充要条件时,支架上覆岩层的台阶下沉量a不仅与岩层的弹性模量E、岩层厚度H、外部载荷Q等天然参数有关,还与支架刚度k1、来压步距l有关。

大量研究和实践表明,工作面发生切落式塌陷灾害时,采高和覆岩的岩性(覆岩结构)是覆岩切落塌陷高度的主控因素。采高的大小决定着关键层破断后回转空间的大小,关键层在大采高情况下因回转量大而无法形成稳定的砌体梁结构形态,而是以悬臂梁结构形态直接切落塌陷,而处于更高层位的关键层才能铰接形成稳定的“砌体梁”结构形态[16]。

覆岩关键层结构决定着关键层所承载的岩层范围,西北矿区高强度开采工作面覆岩关键层结构类型主要是多层关键层结构和复合单一关键层结构[11]。存在多层关键层结构的覆岩相比复合单一关键层结构覆岩较厚,覆岩切落塌陷一般不会发育至地表,向上发展过程中,靠近煤层的关键层在形成“砌体梁”结构后,易失稳切落形成悬臂梁,远离煤层的关键层破断后铰接形成稳定砌体梁结构。覆岩为复合单一关键层结构时,主关键层靠近煤层,其破断失稳后会引起上覆所有岩层的同步破断,覆岩切落式塌陷易发育至地表。浅埋煤层高强度开采工作面覆岩切落式塌陷灾害的发生、演变受多种复杂因素的综合影响,各因素之间相互作用,最终决定了覆岩切落式塌陷灾害显现形式。

5 结 论

1)高强度开采覆岩切落式塌陷灾害演化过程共经历孕育、形成、稳定3个阶段;在形成阶段关键层砌体梁结构失稳造成覆岩切落式塌陷灾害的发生;覆岩塌陷裂缝具有弥合性,采空区边界裂缝为永久裂缝,是工作面溃水溃砂的主要通道。

2)分析了高强度开采顶板所成的结构,建立了切落式塌陷灾害演化的力学模型,基于突变理论分析了切落式塌陷灾害的突变机理及影响机制。