口孜东煤矿矿井回风冷热一体化利用系统设计与应用

苏 伟

(中煤西安设计工程有限责任公司,陕西 西安 710054)

近年来,国家陆续发布了《大气污染防治行动计划》《打赢蓝天保卫战三年行动计划》等政策性文件,指出了改善环境空气质量和防治大气污染的发展战略,提出了淘汰每小时10蒸吨及以下燃煤锅炉的要求,明确了发展清洁供热的方向。为此,从加强环保、提效减能等方面考虑,必须对煤矿即将淘汰的燃煤锅炉热源进行合理的替换或改造[1,2]。

口孜东煤矿矿井回风冷热一体化利用系统是为取代现有4台10t/h燃煤蒸汽锅炉而建设,该系统为中煤集团新集公司首个大型矿井回风余热利用工程,具有绿色清洁节能、污染物零排放等优势。该工程结合口孜东煤矿内、外部清洁能源现有条件,对冷、热源及供冷、供热方式进行改造,采取了以矿井回风换热为热源的热泵系统,电锅炉作为高峰负荷时的辅助热源,改造后总供热能力为14MW,供冷能力为6MW。

1 工程现状

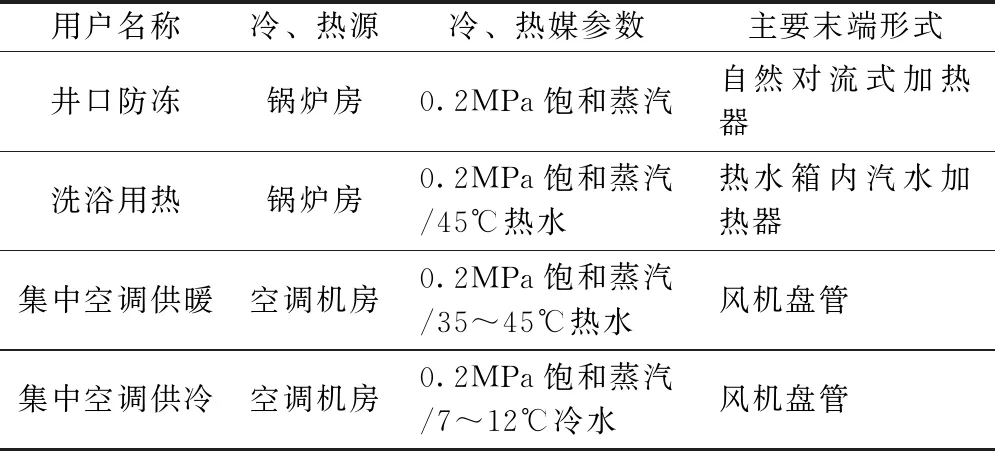

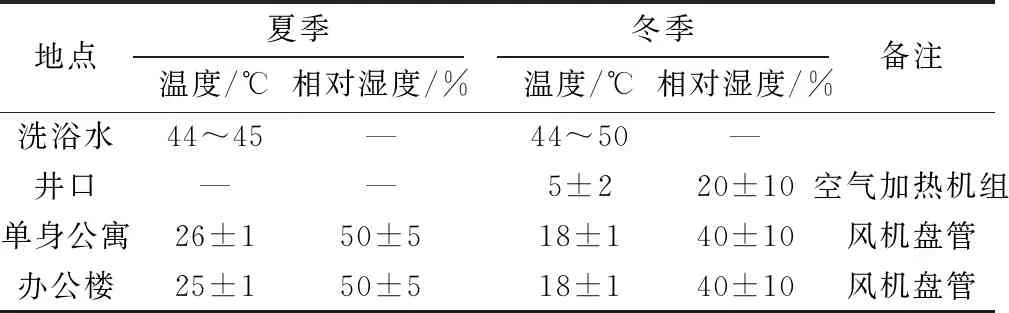

中煤新集能源股份有限公司口孜东煤矿位于安徽省阜阳市颍东区,口孜东矿南距县城约20km,西至阜阳市40km,矿井建设规模为5.00Mt/a,配套建设相同规模的选煤厂。该矿井原有供热热源为场地自建4×10t/h规模燃煤蒸汽锅炉房,由于不满足环保政策被停用。场地主要热用户为井口防冻、洗浴用热和地面建筑中央空调供暖;中央空调原有冷源为采用燃煤锅炉房提供蒸汽驱动的5.3MW溴化锂制冷机房,由于无蒸汽供应而停用。原有冷热媒均通过室外架空管道输送,冷热媒情况见表1。室外空气计算参数见表2[3]。

表1 场地内现有用户冷、热媒参数

表2 室外空气计算参数

1.1 地面建筑供暖、供冷负荷的确定

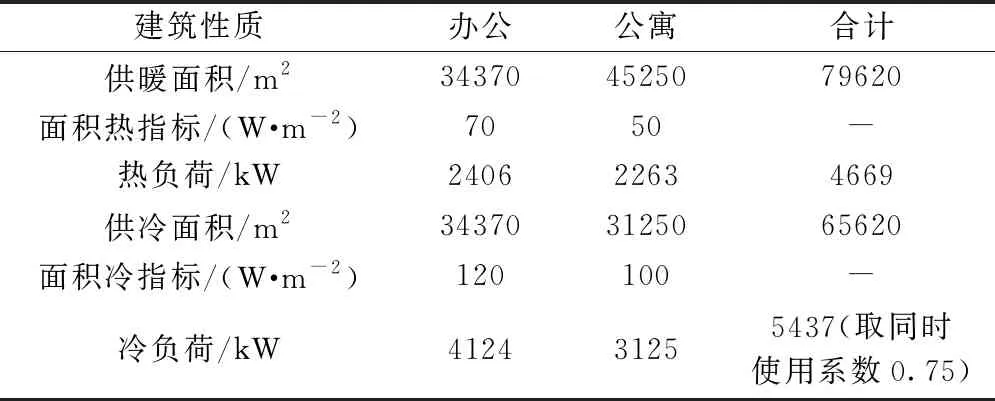

根据该矿冷热源实际使用情况统计,通过现场调研冷、热负荷情况,同时考虑建筑使用功能和末端供冷、供暖系统状况,经计算得出供暖热负荷需求为4669kW,供冷冷负荷需求为5800kW。冷热负荷计算见表3。

表3 供暖、供冷负荷

1.2 洗浴用热负荷的确定

根据该矿热水实际使用情况统计,每天洗浴用水总量约为1300m3,其中900m3为浴室灯房平分三班使用、400m3为公寓24h全天使用。按照上述热水使用制度,浴室灯房每班使用300m3,每班热水可加热时间为6h,即每小时需加热50m3;公寓为即时平均用热,每小时需加热17m3。按照用水温度45℃与给水全年平均水温12℃计算,加热温差为33℃,即浴室洗浴用热负荷为1919kW、公寓洗浴用热为652kW。

1.3 井筒防冻热负荷的确定

为防止冬季井筒及提升设备结冰,保证矿井安全生产,对井筒进风采取加热措施。根据《煤炭工业供暖通风与空气调节设计标准》的规定,按照将井筒335m3/s总进风量由室外极端气温平均值-9.8℃加热至2℃的要求,计算出井筒防冻热负荷为5639kW。

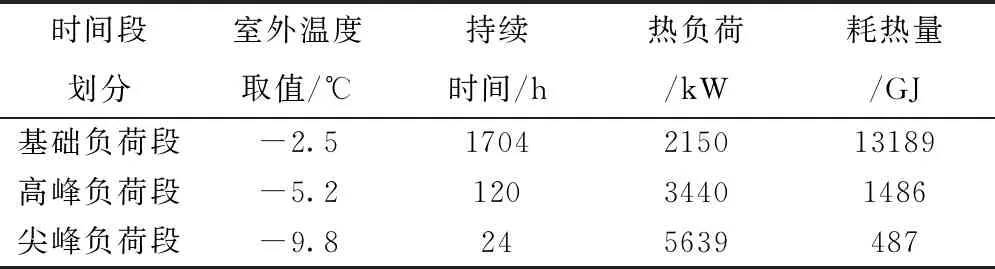

由于规范规定要求的室外计算参数较低,为了提高热源选型经济性,分析计算不同室外计算温度对应的热负荷,并按照气象数据集统计的历年持续时间计算耗热量。则井筒防冻热负荷计算结果见表4[4]。

表4 井筒防冻热负荷

2 设计方案

2.1 余热资源

按照目前国家相关政策要求,改造后的冷热源必须使用清洁能源。目前矿井能利用的清洁冷热源方式主要有:天然气锅炉、蓄热电锅炉、太阳能供热、井下降温冷凝热回收、洗浴废水热回收、矿井瓦斯余热利用、矿井回风余热利用、矿井排水余热利用等。根据现场实地调研,口孜东矿在燃气供应、电力供应、场地条件、瓦斯稳定性、井下降温冷凝热、矿井排水量等方面的内外部资源条件均存在不足,无法采用,具备实施条件的为矿井回风余热冷热源一体化利用系统。

口孜东矿开采面深,井型大,通风线路长,为高温热害矿井。出于安全生产的要求,矿井正常生产过程中,矿井要不断的向地面连续排出大量稳定的矿井回风。在冬(夏)季,矿井回风与地面大气存在温差,回风中蕴藏的大量低温余热(冷)能直接排放导致大量的低温余热(冷)资源浪费。为此,利用热泵技术,提取矿井回风流中的能量,作为矿井的冷热源具备切实的可行性。

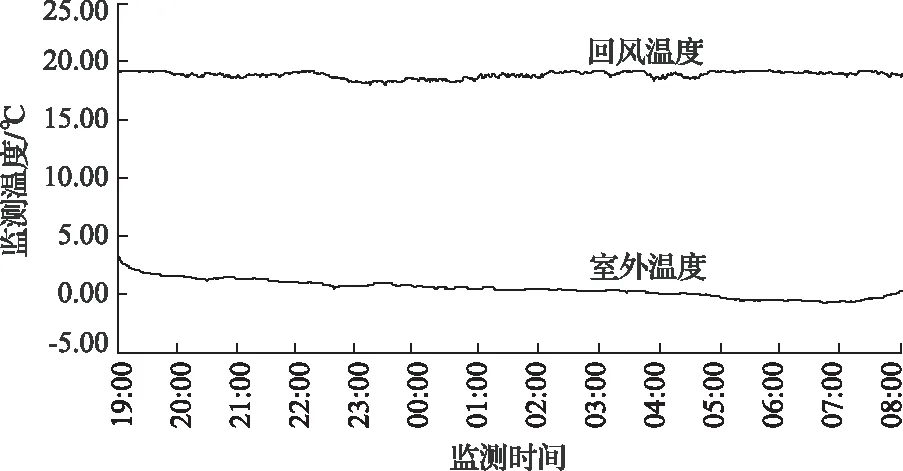

为保证回风余热资源计算准确,在2017年采暖季的最冷天对该矿回风井风温参数进行了12h检测,数据如图1所示。根据图1可知,即使在当地气象参数最冷天,矿井回风温度也稳定在18℃以上,可以此为基准计算最不利供热工况下的回风余热量,夏季回风温度参数较为稳定,经测试稳定在28℃左右,详细余热余冷计算参数见表5。

图1 最不利日12h回风温度参数监测图

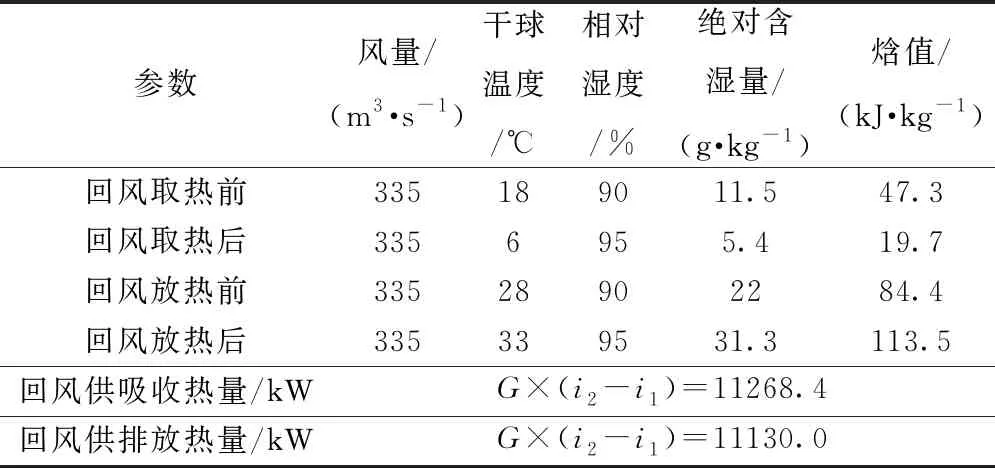

表5 最不利回风余热量计算表

2.2 回风余热利用系统原理

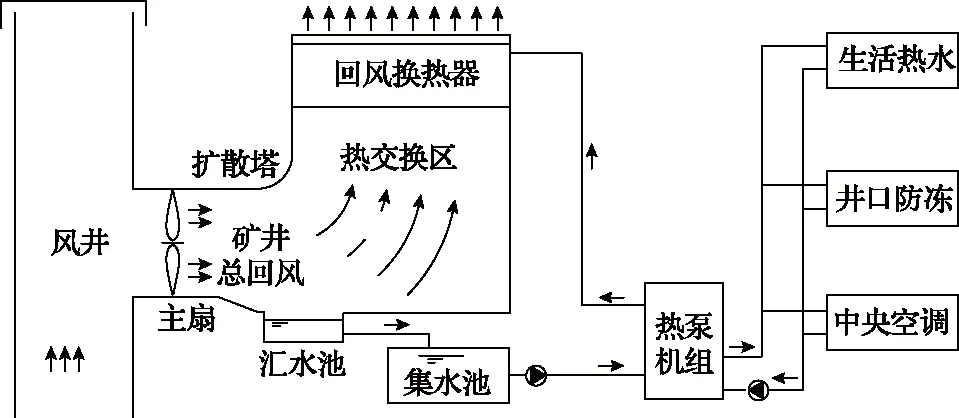

矿井回风热能的利用关键是回风热能的提取,根据该矿回风的取热焓差计算结果,采用喷淋式换热热泵技术进行余热利用[5,6]。该技术通过矿井回风热交换器在改造后的回风换热塔内造就一个水雾空间,实现将矿井回风中蕴含冷热能通过喷淋换热方式迁移到热泵机组的循环水里面,循环水作为热泵系统的冷热源。冬季制热工况时,热泵系统提取循环水中的热量,循环水温度降低,降温后的低温冷水在回风换热器中喷淋吸收回风中的热能,吸收热能后水温升高返回机组为热泵机组提供热源;夏季制冷工况时,热泵系统向循环水释放热量,循环水温度提高,升温后的高温冷却水在回风换热器中向回风释放热能,释放热能后的水雾降温后返回机组为热泵系统提供冷源;整个系统如此循环往复。

2.3 系统流程设计

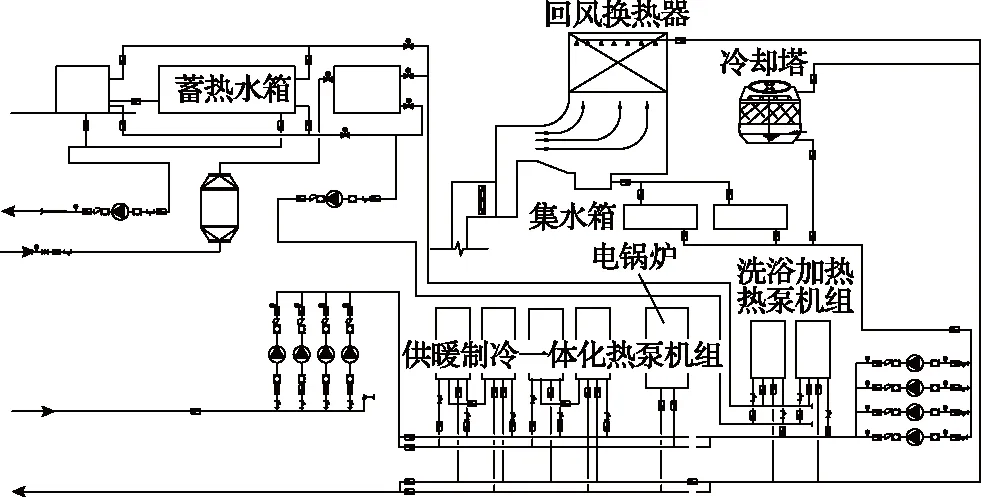

回风余热利用工艺由能量收集系统、热泵系统、辅热系统、热源水及热(冷)水管道系统、井口加热系统、供配电系统、监控系统及土建配套系统等组成。供热系统主要工艺流程为:被热泵机组提取热量后的5℃左右的冷水,进入能量收集系统中的喷淋换热器,与回风进行热交换,水温上升至17℃左右,落入能量收集系统中的积水槽后自流进入集水池,再利用循环水泵输送至机房,经水处理后进入热泵系统提取热量,提取过热量后的水再重新进入能量收集系统循环使用,当遇到极寒天气时,启动辅热系统进行热补充。制冷系统主要工艺流程为:被热泵机组释放热量后的37℃左右的冷却水,进入能量收集系统中的喷淋换热器,与回风进行充分的循环热交换,温度降低为32℃左右,进入能量收集系统中的积水槽,自流进入集水池,再利用循环水泵输送至机房,经水处理后进入热泵系统吸收热量,吸收热量后的水再重新进入能量收集系统循环使用,系统内还设有冷却塔作为备用冷却散热设施。系统内的主要工艺原理如图2所示,主要工艺流程如图3所示。

图2 主要工艺原理图

图3 主要工艺流程图

1)建设规模。根据前文的计算结果,考虑到管网损失系数1.1,则回风余热利用系统需要承担的热负荷为14.1MW,冷负荷为5.98MW。根据回风余热量11.3MW和热泵系统供热COP为4,计算得知,回风系统的可供热量为15MW,可以完全满足热负荷需求。由于井筒防冻负荷计算依据为当地最低温度平均值,其最大负荷的持续时间较短,为了提高经济性降低设备投资,热泵系统按照2×1.3MW+4×2.8MW配置,其供热量为13.8MW满足全矿高峰供热需求,另配备0.81MW的电热锅炉作为补充热源满足尖峰供热需求;热泵系统在夏季投入部分机组进行制冷工况运行,其供冷能力3×2.0MW满足供冷需求。

2)能量收集系统。能量收集系统通过回风换热器提取矿井回风中的热量作为热泵系统的热源。在回风井扩散塔出风口位置上方新建钢结构平台,平台上新设钢风道与原扩散塔风道对接,设计采用18台回风换热器放于风道出口,风道底部设有120m3取热集水箱。回风换热器单台取热量0.65MW,合计取热能力为11.7MW。风道及回风换热器全套收集系统对矿井现有主通风机增加的风阻不超过80Pa,不影响矿井通风系统的正常运行。同时收集系统安装设备牢固且无电动设备,不影响回风中瓦斯气体的安全排放及通风系统反风要求,完全满足回风井口的安全要求。

3)热泵系统。由于业主单位对热泵机组的噪声和调节性能要求较高,系统选用2台1.3MW供热量的螺杆型热泵机组满足全年全部洗浴用热需求;选用4台2.8MW供热量的螺杆型热泵机组满足供暖全部负荷和井口防冻基本负荷,其中3台机组夏季运行总供冷量6.0MW,满足供冷需求。系统通过制冷工质的相变作用冬季将低温水中的热量转化为50℃热水,夏季将12℃冷水降至7℃,供末端设备使用。在扩散塔附近新建热泵机房一座,建筑轴线尺寸为35m×21m,内设热泵间、锅炉间、水泵间、低压配电室,二层设高压配电室、值班室、监控室、备品备件室,热泵间屋顶布置3座横流式冷却塔作为备用冷却装置。

4)补热系统。在热泵机房内设置一台供热量为0.81MW的电热水锅炉,并配置换热器、水泵等设备,当遇到极端天气时作为井筒防冻的辅助热源,保证井口不结冻,确保煤矿的安全生产。

5)井口加热系统。现有井口防冻设备为自然对流式加热器,在热源改造后已无法满足防冻需求,应进行拆除改造。设计采用10台强制循环式井口空气加热机组,为提高混风效果,换热后的空气在井口房与井筒进风进行混合[7-10]。冬季,机组可保证井口混风温度大于2℃,满足安全生产要求。夏季,机组也可作为井口房温度调节设施,改善下井工作人员等候时的环境条件。主井井口加热室利用原空气加热室进行扩建,扩建后建筑平面尺寸为21m×11m,在副井井口房旁新建井口加热室一座,建筑平面轴线尺寸为24m×6m。

6)室内末端系统。该系统室内空调末端采用原有空调系统设有的风机盘管末端。

7)水处理系统。包括管道、管件及水处理设备,喷淋换热回水水处理设备为沉淀水箱、旋流除砂器,系统循环水水处理设备为钠离子交换器、全自动过滤器,洗浴热水水处理设备为防结垢硅磷晶罐等。

3 应用效果

该系统经过在口孜东煤矿的实施运行,有效的解决了燃煤锅炉拆除后的清洁冷热源供应问题,应用效果较为理想。

1)冷热源均采用清洁能源,符合绿色环保政策。通过使用热泵技术提取矿井回风余热资源,供热供冷过程中不消耗任何化石燃料,从根本上取消了废气、废水、废物的排放,完全符合国家环保和清洁供暖政策。通过对矿井回风余热资源的使用也属于矿井资源的综合利用,对矿井绿色矿山建设创造了条件。

2)矿井回风热资源稳定可靠,确保冷热源安全生产。冷热源的安全生产影响着矿井的安全生产,冷热源的可靠供应严重依靠主要燃料的供应。该系统主要能源来自矿井生产的副产物矿井回风,属于矿井内部资源。根据矿井生产特性,该资源稳定可靠,避免了外部燃料短缺带来的影响。

3)冷热源一体化设置,技术先进,节约投资。系统通过设置同一套冷热一体化热泵装置,通过冬夏季的切换,即可满足口孜东矿的供热、供冷需求。当井下存在热害时,该系统还可利用井口防冻设备在夏季制备冷风,降低井下热湿环境。相较于传统冷热源分别设置的系统,冷热源一体化设备利用率高,投资降低1500万元[11-14]。

4)项目运行后供热及制冷的实测数据见表6。项目测试基于冬季测试期间矿井排风温度稳定在18℃,室外空气干球温度5.5℃;夏季测试期间矿井排风温度稳定在28℃,夏季室外空气干球温度35℃。

4 成本及效益分析

口孜东煤矿工业场地现有燃煤锅炉房1座,锅炉房建有4台SZL10-1.25-AⅡ型燃煤蒸汽锅炉,及一座2台2800kW溴化锂机组制冷机房。项目实施后采取了规模为:2台1.3MW、4台2.8MW热泵机组,及1台810kW电热水锅炉,并同时可取代原有的溴化锂制冷机房冷源。项目静态投资5千万元,年消耗用电量约为900万kW·h,折标煤约1100t,电气安装容量总计约5000kW,新增建筑面积1200m2,年能源消耗费用约600万元。项目实施后每年可减少矿区燃煤蒸汽锅炉燃煤量13512t,减少烟尘排放量422.9t,减少SO2排放53.90t;减少NOx排放22.01t。

表6 项目实测数据

5 结 语

口孜东矿清洁地面冷热源工程,采用了较为先进的冷热源一体化热泵回收系统,设备通过热泵技术回收矿井回风热资源,冷热源供应可靠性高。作为煤矿生产的副产物矿井回风,对其充分、合理、高效的综合利用是绿色矿山建设内容之一,同样也只有通过合理利用工艺,才能保证优质资源的高效利用。该系统的设置符合相关环保、节能政策,对未来矿井清洁冷热源的设计和绿色矿山建设有一定的借鉴意义。