固体氧化物燃料电池电解质材料Ce0.8Sm0.2-xCuxO1.9-δ的制备与性能研究

邵凌波,田长安,梁 升,王亚君,陈 捷,阳 杰

(1.合肥学院能源材料与化工学院,合肥 230601;2.合肥学院生物食品与环境学院,合肥 230601; 3.韶关学院土木工程学院,韶关 512005)

0 引 言

固体氧化物燃料电池(SOFCs)具有高效清洁、无腐蚀、低污染排放等特点,被人们看作未来绿色能源的主要来源之一[1]。传统的SOFCs常采用钇稳定的氧化锆材料(YSZ)为电解质,但由于操作温度过高会产生一系列问题,如阳极烧结、电解质与电极间的界面反应、连接材料的腐蚀等。降低温度,使SOFCs在500~ 800 ℃范围内工作可以避免以上问题。中温SOFCs已经成为当前的研究重点,而实现SOFCs中温化则需要开发中温时具有高离子电导的新型电解质[2-4]。

研究发现萤石结构的CeO2是一种很有发展前景的电解质材料。碱土或稀土元素掺杂的CeO2基氧化物材料(如Sm2O3掺杂的CeO2,简称SDC)在低温时离子电导率高,是一种可在中温使用的SOFCs电解质材料。但是,Ce4+长期在低氧分压和高温下工作易被还原成Ce3+,产生电子电导使电池的性能下降。因此,很多单掺杂的CeO2基电解质还达不到SOFCs使用要求。研究发现,使用2种元素双掺杂可以抑制电子电导产生的同时提高材料的氧离子电导率[5]。此外,CeO2基氧化物作为一种难以合成和烧结的材料,往往使用化学法合成微纳米粉和添加烧结助剂的方法来降低材料的合成温度和烧结温度[6-7]。

本文选定过渡金属Cu对Ce0.8Sm0.2O2进行双掺杂,以提高电解质性能为目标,研究双掺杂CeO2材料的合成与性能。实验使用Sol-Gel法制备Ce0.8Sm0.2-xCuxO1.9-δ(x=0~0.20)系列纳米粉体,然后通过常压烧结获得电解质陶瓷,文中通过采用AC、TG-DSC、SEM、XRD等手段对样品进行了表征和分析。

1 实 验

1.1 样品制备

Ce0.8Sm0.2-xCuxO1.9-δ的制备流程如图1所示。原料为分析纯的Ce(NO3)3·6H2O、Sm(NO3)3·6H2O、Cu(NO3)2·3H2O。按化学计量比称取各硝酸盐,用去离子水溶解,配成均匀、透明的水溶液,加入柠檬酸,其中柠檬酸与金属阳离子的摩尔比为1.5∶1。使柠檬酸充分络合溶液中的金属离子,并调节pH值。在磁力搅拌条件下加热到80 ℃,反应、浓缩,然后于鼓风干燥箱中110 ℃烘干,形成干凝胶。干凝胶在马弗炉中600 ℃煅烧2 h制得Ce0.8Sm0.2-xCuxO1.9-δ粉体。将粉体与少量的聚乙烯醇树脂(PVA)溶液混合,置于玛瑙研钵中充分研磨,以表压8 MPa的压力下压制成圆片。最后在不同温度(1 400 ℃、1 450 ℃、1 500 ℃)下烧结3 h,待冷却至室温后,得到Ce0.8Sm0.2-xCuxO1.9-δ烧结体。

图1 Ce0.8Sm0.2-xCuxO1.9-δ的制备流程图Fig.1 Flow chart of the preparation of Ce0.8Sm0.2-xCuxO1.9-δ

1.2 测试表征

采用日本岛津FTIR-8400S型傅立叶变换红外光谱仪(以KBr为介质压片)测定干凝胶的红外光谱;采用用德国耐驰STA409PC热重分析仪(测试条件:氧气气氛,升温范围为20~800 ℃,升温速率为10 ℃/min)对干凝胶进行TG-DSC分析;采用ARL型X射线衍射仪(测试条件:电压为30 kV,电流20 mA,Cu靶,扫描速率2°/min,范围20°~ 80°)对粉体进行物相分析;烧结体的相对密度用阿基米德排水法测定;采用Sirion 200型扫描电镜(SEM)对烧结体的显微组织进行观察;用SI-1260型交流阻抗分析仪测量样品的阻抗。

2 结果与讨论

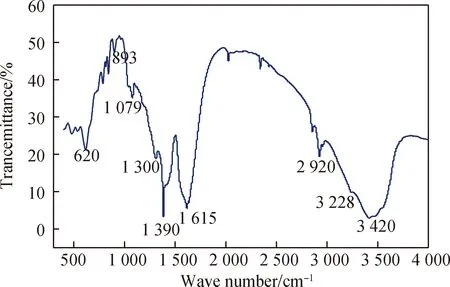

2.1 干凝胶红外分析

图2 Ce0.8Sm0.18Cu0.02O1.89干凝胶的红外光谱Fig.2 Infrared spectrum of Ce0.8Sm0.18Cu0.02O1.89 xerogel

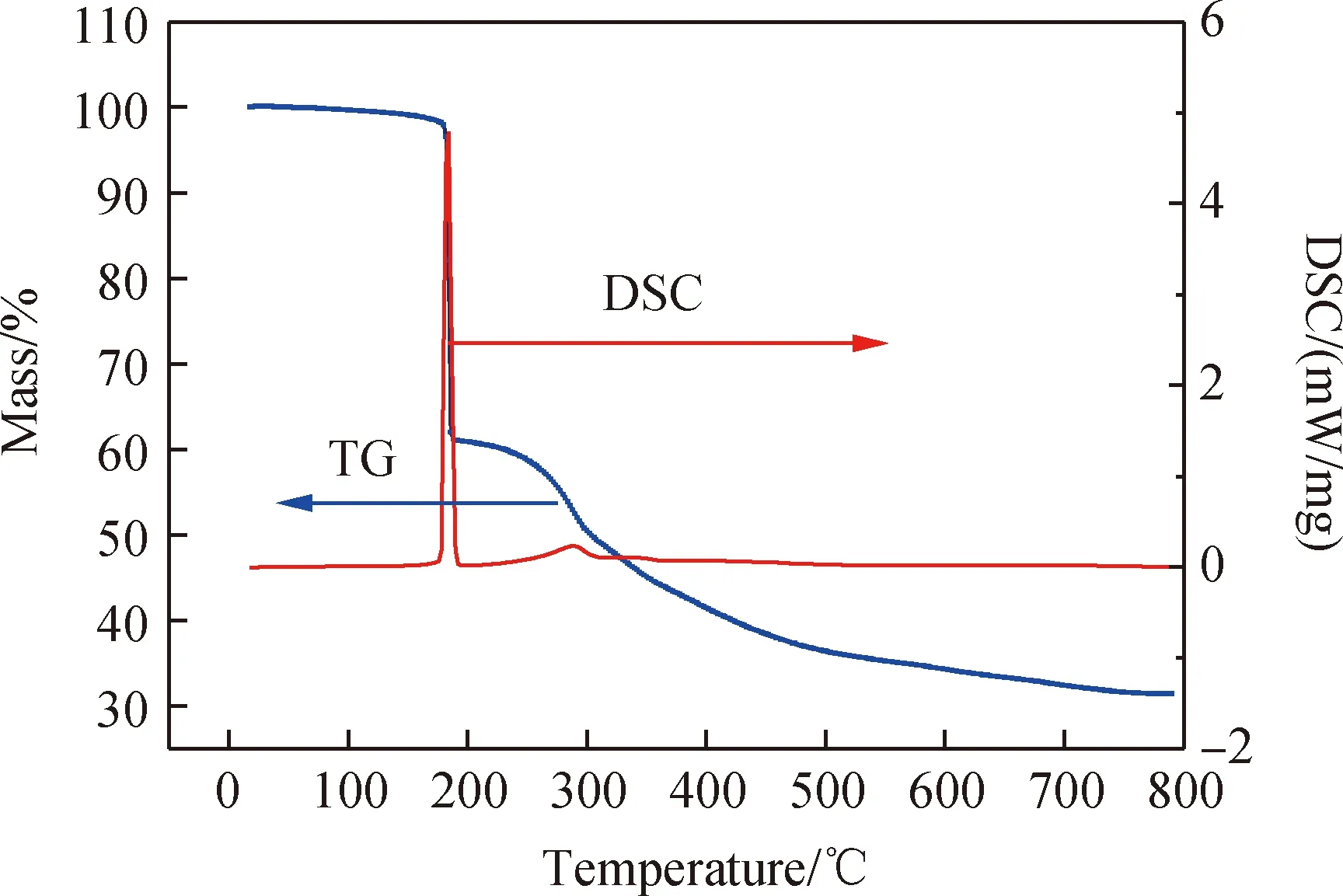

图3 Ce0.8Sm0.18Cu0.02O1.89干凝胶的TG-DSC曲线Fig.3 TG-DSC curve of Ce0.8Sm0.18Cu0.02O1.89 xerogel

2.2 干凝胶的TG-DSC曲线分析

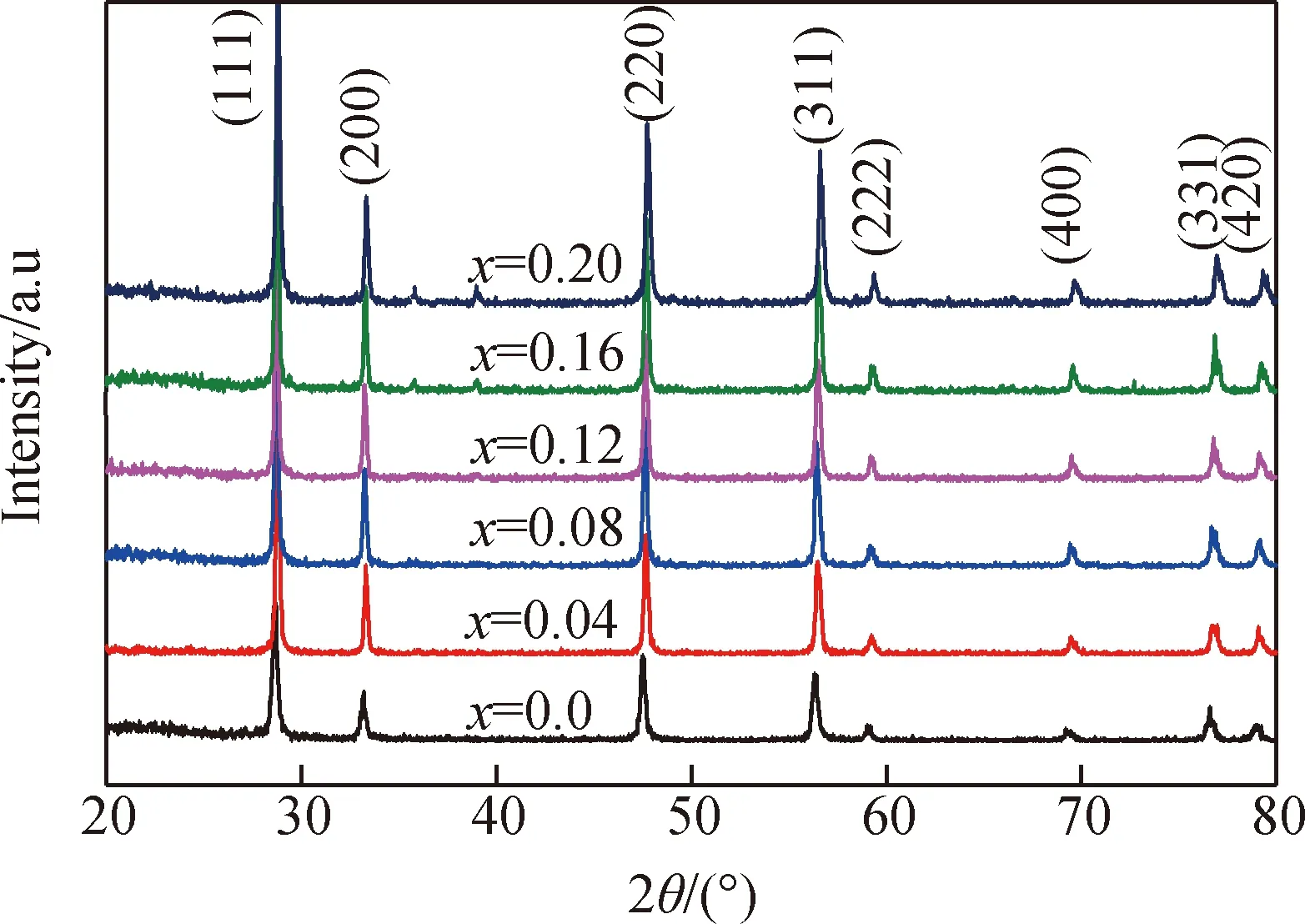

图4 Ce0.8Sm0.2-xCuxO1.9-δ的XRD谱Fig.4 XRD patterns of Ce0.8Sm0.2-xCuxO1.9-δ

图3是Ce0.8Sm0.18Cu0.02O1.89干凝胶的TG-DSC曲线。由图3可看出,干凝胶的受热分解过程分为三个阶段:第一阶段是20~170 ℃,失重慢,这一阶段重量减少是因为水分的蒸发、部分杂质的挥发引起的,质量损失约为5%。第二阶段是170~440 ℃,DSC曲线出现明显的、尖锐的放热峰,TG曲线急剧下降,质量损失约为75%。说明在这个温度区间内氧化还原反应最剧烈,有机物被分解,发生了明显燃烧放热,且中间产物(如有机物、NOX)燃烧以气态形式挥发。第三阶段是440~800 ℃,样品几乎无失重,DSC曲线没有明显的吸热和放热峰,说明Ce、Cu、Sm的氧化物基本形成,柠檬酸盐分解完成。

2.3 粉体的XRD分析

图4是600 ℃煅烧2 h后Ce0.8Sm0.2-xCuxO1.9-δ(x=0、0.04、0.08、0.12、0.16、0.20)粉体的XRD谱。由图可知,当x≤0.08时,经600 ℃煅烧2 h后的粉体均呈纯相的立方萤石结构,衍射峰的位置及强度与立方相CeO2(PDF card 43-1002)相吻合,强度也一致,说明当x≤0.08时,Cu2+进入CeO2的晶格中,形成了固溶体[14-16]。当x≥0.12时,出现了CuO的杂质峰,说明随着掺杂量的增加导致过量的Cu2+没有进入CeO2晶格而是以杂质相(CuO)的形式存在。

2.4 相对密度分析

相对密度计算公式:

(1)

式中,ρm为实际密度;ρth为理论密度。

理论密度由式(2)给出:

(2)

图5 1 500 ℃煅烧3 h Ce0.8Sm0.2-xCuxO1.9-δ的相对密度Fig.5 Relative density of Ce0.8Sm0.2-xCuxO1.9-δ sintered at 1 500 ℃ for 3 h

式中,MCe、MCu、MSm、MO分别是Ce、Cu、Sm、O的相对分子质量,NA为阿伏伽德罗常数(6.02×1023),a为晶格常数(Å),x为Cu的掺杂量。

图5是Ce0.8Sm0.2-xCuxO1.9-δ在1 500 ℃烧结3 h的相对密度,由图5可以看出,相对密度先增大再减小。全部样品相对密度均在94%以上,且当x=0.02时,Ce0.8Sm0.18Cu0.02O1.89相对密度最高(96%)。说明该烧致密性很高,样品具有很好的烧结活性。

2.5 样品的SEM分析

图6为Ce0.8Sm0.18Cu0.02O1.89在1 400 ℃和1 500 ℃煅烧3 h的SEM照片。从图6(a)可看出,烧结温度为1 400 ℃时,有较多气孔,晶粒间结合松散,没有达到理想的效果。由图6(b)可知,1 500 ℃烧结效果较好,晶粒大小均一,形状规则且形貌清晰,具有致密的微观结构,与阿基米德排水法测得的相对密度(≥95%)相吻合。表明在1 500 ℃温度下煅烧3 h是Ce0.8Sm0.18Cu0.02O1.89烧结体合适的烧结条件,表明溶胶-凝胶法制备的Ce0.8Sm0.18Cu0.02O1.89粉体具有良好的烧结性能。

图6 不同煅烧温度Ce0.8Sm0.18Cu0.02O1.89的SEM照片Fig.6 SEM images of Ce0.8Sm0.18Cu0.02O1.89 under different sintering temperature

2.6 样品的电化学性能研究

图7为Ce0.8Sm0.18Cu0.02O1.89样品500~800 ℃的交流阻抗谱。理想的阻抗谱是由三个半圆弧连接而成,分别代表电池的晶粒电阻(Rgi)、晶界电阻(Rgb)、电极极化电阻(Rct)。由交流阻抗谱拟合计算得电解质总电阻R总=Rgi+Rgb[17]。从图中可以看出,当Ce0.8Sm0.18Cu0.02O1.89样品在600 ℃以下时,阻抗谱出现两条半圆弧线;当温度高于600 ℃时,只有一个较为明显的半圆弧线,并且随着温度的升高,Rct逐渐减小。这可能是因为低温时,体系内能不足,电解质样品晶格热运动能较小,载流子移动也随之缓慢,所以Rct较大;而高温时情况则相反,随着载流子的快速移动,Rct减小,所以在图上没有显示出对应的半圆弧。

图7 Ce0.8Sm0.18Cu0.02O1.89交流阻抗谱Fig.7 AC impedance of Ce0.8Sm0.18Cu0.02O1.89

图8 Ce0.8Sm0.2-xCuxO1.9-δ的电导和Arrhenius曲线Fig.8 Conductivity and Arrhenius curve of Ce0.8Sm0.2-xCuxO1.9-δ

3 结 论

采用Sol-Gel法经600 ℃煅烧2 h后成功合成了纯相的具有萤石结构的Ce0.8Sm0.2-xCuxO1.9-δ(x=0、0.02、0.04、0.08)粉体。该粉体具有良好的烧结活性,经1 500 ℃烧结3 h后,其相对密度大于95%。电化学性能研究表明,烧结体电导率随着测试温度先增大后减小,其中,Ce0.8Sm0.18Cu0.02O1.89的电导率在800 ℃时达到最大值(0.06 S/cm),而活化能达到最小值(0.33 eV)。综上所述,Sm、Cu双掺杂的CeO2基电解质可成为中温固体氧化物燃料电池的理想固体电解质材料。