热活化和机械活化对拜耳法赤泥性能影响

侯双明,高 嵩,张 蕾,李 楠,朱亚光

(1.青岛理工大学,土木工程学院,青岛 266033;2.山东省交通规划设计院,建筑与景观设计分院,济南 250031; 3.辽宁省朝阳生态环境监测中心,朝阳 122000)

0 引 言

碱激发胶凝材料是在室温下通过化学激发剂破坏硅酸盐或铝硅酸盐玻璃体网络中的Si-O和Al-O,断裂后再聚合,生成各种水合硅酸盐和水合铝酸盐[1-2]。赤泥富含硅、铝质材料,可以通过添加激发剂制备赤泥碱激发胶凝材料[3-4],同时可以通过热活化[2,5]和机械活化[6-7]提高材料的力学性能。

拜耳法赤泥中氧化铝碱活性、胶结性能较差,煅烧赤泥可以增强氧化铝的活性,地质聚合物性能也会得到改善。热活化[8]通常在500~800 ℃的温度下进行。在煅烧条件下,赤泥中稳定铝硅体的结构被破坏,形成亚稳硅铝酸盐结构,赤泥粉体的火山灰活性提高,胶凝材料的抗压强度提高。将拜耳法赤泥、石油焦渣和电石渣混合,将混合物置于高温炉中煅烧处理,使混合物中含结合水物质脱水,破坏硅铝酸盐矿物的结构形态,使硅铝重排,结晶态物质逐渐转换成亚稳定态[9],增加赤泥粉体混合物的活性,更易与激发剂反应,进行解聚与缩聚反应。

常用的机械活化方式是机械研磨,减小材料的颗粒细度,增加材料的比表面积提高材料的胶结性能[10]。赤泥机械活化一般多选用球磨机和振动磨进行机械研磨,破坏颗粒的表面结构提高颗粒的细度[11]。拜耳法赤泥持水量较高,机械研磨并不能磨成小颗粒,过度粉磨会导致颗粒团聚,易形成黏片状结构,因此研磨时间不能过长,同时使用球磨机会导致赤泥粉体固化难以磨细。采用振动磨对拜耳法赤泥、石油焦渣和电石渣混合料进行研磨,材料混合更均匀,同时破坏粉体晶体结构,材料活性提高。

为了提高赤泥基碱激发胶凝材料的力学性能。将赤泥、石油焦渣和电石渣按比例混合制备赤泥基复合粉体,分别进行热活化和机械活化处理。确定不同煅烧温度和不同研磨时间对拜耳法赤泥性能的影响。

1 实 验

1.1 原材料

拜耳法赤泥(RM)由山东茌平信发铝业公司提供。将赤泥放在105 ℃真空干燥箱烘干,再用振动磨研磨,然后筛分至300 μm以下制备赤泥粉体。使用日本岛津制作所的XF-1800 X射线荧光光谱仪(XRF)分析赤泥的化学组成,主要成分见表1。

石油焦渣(SYJZ)和电石渣(DSZ)由青岛青新建材提供,矿渣(Slag)为青岛产中矿宏远S95级矿渣,主要化学成分见表1。

砂为青岛平度产河砂,细度模数2.2,3级建筑用细沙。

减水剂是XB-200聚羧酸高性能减水剂,来自苏州市兴邦化学建材有限公司。

表1 原材料的主要化学成分Table 1 Main chemical composition of raw materials /%

1.2 试验方案

(1)热活化

拜耳法赤泥粉体、石油焦渣和电石渣固相质量比为7∶2∶1。将混合料放入SX8-16电炉中,分别采用500 ℃、600 ℃、700 ℃和800 ℃进行煅烧,加热到预定温度后持续保温180 min,然后迅速从高温炉中取出,冷却至室温。与此同时,采用一组未煅烧赤泥混合粉体作为对比,依据GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》[12]的要求制作试件、养护和强度检测。

(2)机械活化

将原状拜耳法赤泥破碎、烘干,与石油焦渣、电石渣按比例混合(赤泥粉体、石油焦渣、电石渣固相质量比为7∶2∶1),放入振动磨中分别研磨60 s、180 s和300 s。掺入135 g矿粉,根据GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》[12]的要求制作试件、养护和强度检测。

1.3 试验方法

(1)力学性能

按GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》[12]测定试验胶砂的力学性能。将原材料按比例混合,灰砂比为1∶3,水灰比为0.5,胶凝材料450 g,河砂1 350 g,水225 g。根据拌合物和易性加入聚羧酸粉体减水剂,将拌合物装入尺寸为40 mm×40 mm×160 mm的试模成型,然后将试件用塑料保鲜膜进行覆盖,养护24 h后拆模。放入恒温恒湿养护箱,相对湿度95%,温度(20±5) ℃养护至28 d,到达龄期后测定试件的抗折、抗压强度。

(2)成分分析

将净浆试件破碎后放入无水乙醇中浸泡。稍后放入真空干燥箱50 ℃烘干,然后放入研磨钵中粉磨,过45 μm筛后取10 g左右粉末进行XRD试验。采用Bruker D8 Advance型X射线衍射仪(XRD)对材料的矿物组成进行分析,工作条件为:Cu靶,管电压40 kV,扫描角度5°~60°,扫描速率为8°/min。

(3)综合热分析

将拜耳法赤泥粉体烘干,采用STA-449C/6/F型差热-失重分析仪分析拜耳法赤泥的0~1 000 ℃质量变化。

(4)细度分析

取机械研磨后混合料5~6 g左右放入上海宜昌仪器砂筛厂FBT-9型比表面积测定仪,测定赤泥复合粉体的比表面积。然后采用济南润之颗粒仪器股份有限公司生产的Rise-2006激光粒度分析仪测定材料粒度,测试量程为0.05~800 μm。

2 结果与讨论

2.1 热活化

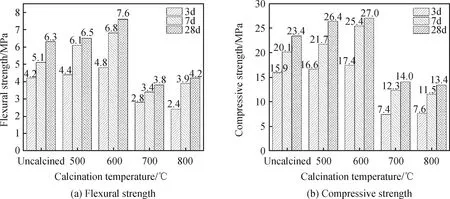

试验中发现高温煅烧后,赤泥粉体拌合物需水量增大。为控制水灰比,添加聚羧酸减水剂,随煅烧温度升高所需减水剂增加。600 ℃煅烧后粉体制备胶砂试件,添加6%的聚羧酸减水剂,流动度为180 mm。700 ℃和800 ℃煅烧后所需减水剂成倍增加,700 ℃煅烧后制备的胶砂浆体测完流动度后基本达到初凝,800 ℃煅烧后制备的胶砂浆体发生闪凝现象,无流动度。稍后分别采用了萘系减水剂、脂肪族减水剂和三聚氰胺粉体减水剂,700 ℃和800 ℃煅烧后粉体制备的胶砂浆体在不加水的情况下,流动度无法达到180 mm,减水剂失去作用,胶砂试件无法振捣密实,试件的抗折和抗压强度结果存在误差。热活化制备胶砂强度如图1所示。

图1 煅烧温度对胶砂强度的影响Fig.1 Effect of calcination temperature on the strength of mortar

图2 赤泥综合热分析Fig.2 Comprehensive thermal analysis of red mud

由图1可以看出,试件的抗折强度与强压强度呈现相同的变化规律,未煅烧赤泥制备胶砂试件28 d抗折和抗压强度分别为6.3 MPa和23.4 MPa。当煅烧温度小于600 ℃时,强度随温度升高而增大;煅烧温度为600 ℃时,胶砂试件28 d抗折和抗压强度最大,分别为7.6 MPa和27.0 MPa。对比未煅烧处理的赤泥粉体混合物,600 ℃煅烧后粉体制备的胶砂试件28 d抗折和抗压强度分别提高了20.6%和15.3%。从600 ℃到800 ℃,胶砂试件强度不断下降,800 ℃煅烧后试件的强度低于未煅烧试件的强度。

图2为赤泥的综合热分析图。可以看出,0~400 ℃时,粉体不断失重,赤泥粉体失去结合水和自由水,相当于减小了水灰比,胶凝材料的流动性下降,胶结性能提高,所以煅烧可以提高材料强度。在煅烧后称量粉体材料,杂质和水分减少,变相提高了胶凝材料体系中的活性组分。石油焦渣中硫酸钙和氧化钙在800 ℃以下基本不发生变化,但电石渣中氢氧化钙在450 ℃受热分解出氧化钙,溶于水后吸水,同时增加体系OH-的浓度,加速水化产物的生成。500 ℃后含铝氧化物形态发生变化,活性增强。600 ℃后部分硅铝矿物会发生分解,有利于地质聚合物的解聚与缩聚。650 ℃会有一部分碳酸钙发生分解,产生氧化钙,体系活性进一步提高。但赤泥混合物粉体大量失水以及氧化物的生成增加了胶凝材料的需水量,粉体的水灰比间接降低,然而用水量不足,混合粉体凝结团聚过快甚至发生闪凝,胶砂试件振捣不密实,材料强度反而降低。

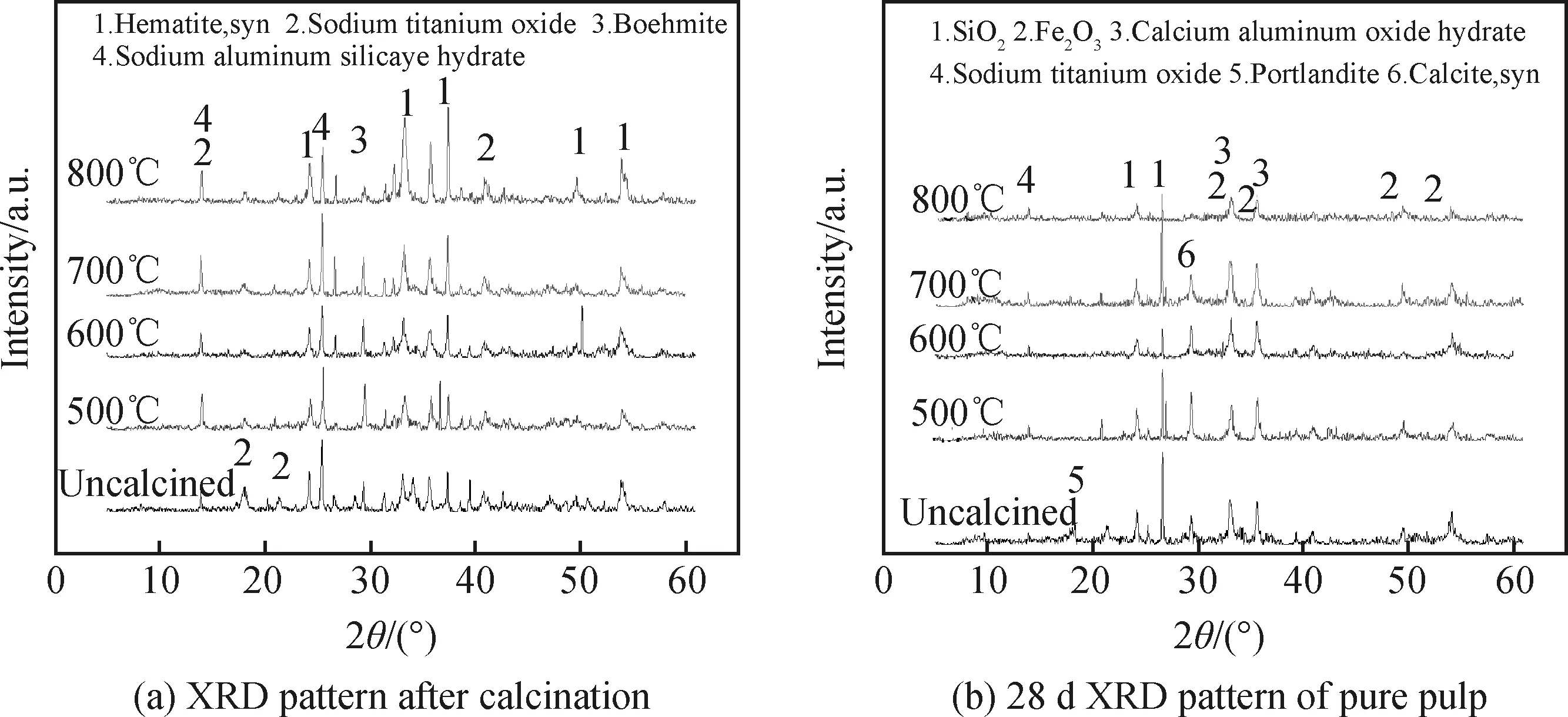

图3 不同煅烧温度赤泥XRD谱Fig.3 XRD patterns of red mud in different calcination temperatures

图3(a)为赤泥复合粉体进行不同温度处理后的XRD谱。将处理后的粉体进行净浆试验,制作的试件养护28 d后进行XRD检测,结果如图3(b)所示。对比各试验试件28 d的XRD谱,各主要物相强度峰相似,煅烧过后并未产生新的生成物,但500 ℃、600 ℃与未煅烧赤泥复合物某些强度峰很高,可能导致胶砂试件强度提高,800 ℃煅烧物凝结团聚过快,与水混合不均匀,所以取样检测时缺少某个强度峰。

将拜耳法赤泥粉体混合物煅烧可以增强硅铝矿物的活性,改善地质聚合物的力学性能,但会提高赤泥复合物的需水量,降低其流动度,胶砂试件难以振捣密实。煅烧消耗大量能源和时间,且600 ℃煅烧后试件强度较未煅烧赤泥粉体制备的试件抗压和抗折强度提高不大,制备胶砂试件需消耗大量的聚羧酸减水剂,因此不选择热活化制备赤泥基地聚合物。

2.2 机械活化

图4和图5分别为研磨时间对胶砂强度的影响和粉体的细度。由图4和图5可以看出,通过机械研磨可以减小赤泥颗粒的细度,但过度研磨,赤泥粉体的比表面积先减小后增大,随着研磨时间的增长,试件的抗压和抗折强度降低。研磨60 s制备的试件抗折和抗压强度最大,分别为6.00 MPa和24.30 MPa。研磨300 s制备的胶砂试件28 d抗折和抗压强度最小,分别为4.40 MPa和20.20 MPa,比研磨60 s制备的试件抗折和抗压强度分别降低了26.6%和16.8%。赤泥颗粒的比表面积较大,颗粒较小,激光粒度仪结果显示研磨后颗粒大小变化不明显。

图4 研磨时间对胶砂强度的影响Fig.4 Effect of grinding time on the strength of mortar

赤泥的比表面积本身很大,研磨后改变不大,过度研磨赤泥颗粒团聚,比表面积减小,但是研磨降低了赤泥颗粒的硬度,降低了材料的抗压强度。

机械研磨不会提高赤泥基地聚合物的强度,过度研磨甚至会降低材料的抗压和抗折强度,因此不建议使用机械活化。

图5 粉体的细度Fig.5 Fineness of the powder

3 结 论

(1)热活化效果较好,600 ℃煅烧180 min制备的胶砂试件28 d抗折和抗压强度最大,分别为7.6 MPa和27.0 MPa,对比未煅烧处理的赤泥粉体混合物,抗折和抗压强度分别提高了20.6%和15.3%。

(2)机械活化效果较差,机械研磨300 s制备的胶砂试件28 d抗折和抗压强度最小,分别为4.4 MPa和20.2 MPa,比研磨60 s制备的试件抗折和抗压强度分别降低了26.6%和16.8%。

(3)热活化使得赤泥失去大量自由水和结合水,需要研究专用的减水剂保证新拌胶砂的和易性。机械活化导致颗粒团聚,会降低材料的强度,不建议采用。