一种基于数据融合的全轮驱动车辆质心侧偏角估计方法

张征, 刘春光, 马晓军, 张运银

(陆军装甲兵学院 兵器与控制系, 北京 100072)

0 引言

质心侧偏角是表征车辆运动状态的主要参数之一,准确获取质心侧偏角也是车辆主动安全研究的一个关键内容[1]。由于使用双轴向非接触车速测量仪等仪器的测量成本很高,所以质心侧偏角一般很难直接获取,为兼顾成本和精度,通常采用运动学或动力学方法建立状态观测器进行估计[2]。

有学者使用信号积分法估测车辆质心侧偏角,这种方法由于信号长时间积分,容易造成很大的累积误差,目前,积分法已经很少单独使用[3-4]。一些学者将车辆动力学模型和非线性轮胎模型引入状态观测系统,运用扩展卡尔曼滤波、无迹卡尔曼滤波(UKF)和粒子滤波等算法对质心侧偏角进行估计[5-7]。扩展卡尔曼滤波算法通过忽略泰勒级数高阶项,对模型进行了线性化处理,导致该算法在一定程度上降低了车辆状态参数估计的精度[8]。UKF算法能够减小一部分由于模型线性化引起的误差,并且实时性较好,是一种较为常用的滤波算法,但这种方法容易受到环境中的非高斯噪声干扰,影响估计效果[9]。粒子滤波算法能够比较准确地假定系统噪声,但该算法存在粒子退化、计算量大等问题,不利于工程应用[10]。

针对上述问题,本文将某型8轮电驱动车辆作为研究对象,结合全轮电驱动车辆系统多信息源、强非线性的特点,提出了一种基于数据融合的质心侧偏角估计方法。建立了非线性3自由度车辆模型和轮胎模型,运用UKF算法设计了质心侧偏角估计器。同时,为进一步改善UKF算法易受干扰问题,采用信号积分法估计质心侧偏角,并基于多元函数求极值理论,计算出总均方误差最小时所对应的加权因子,然后将UKF算法和信号积分算法进行数据融合,以提升车辆行驶状态参数估计效果。最后,在基于实车中央控制器的实时仿真平台上进行了不同行驶工况下的车辆状态参数估计仿真。

1 质心侧偏角估计结构及原理

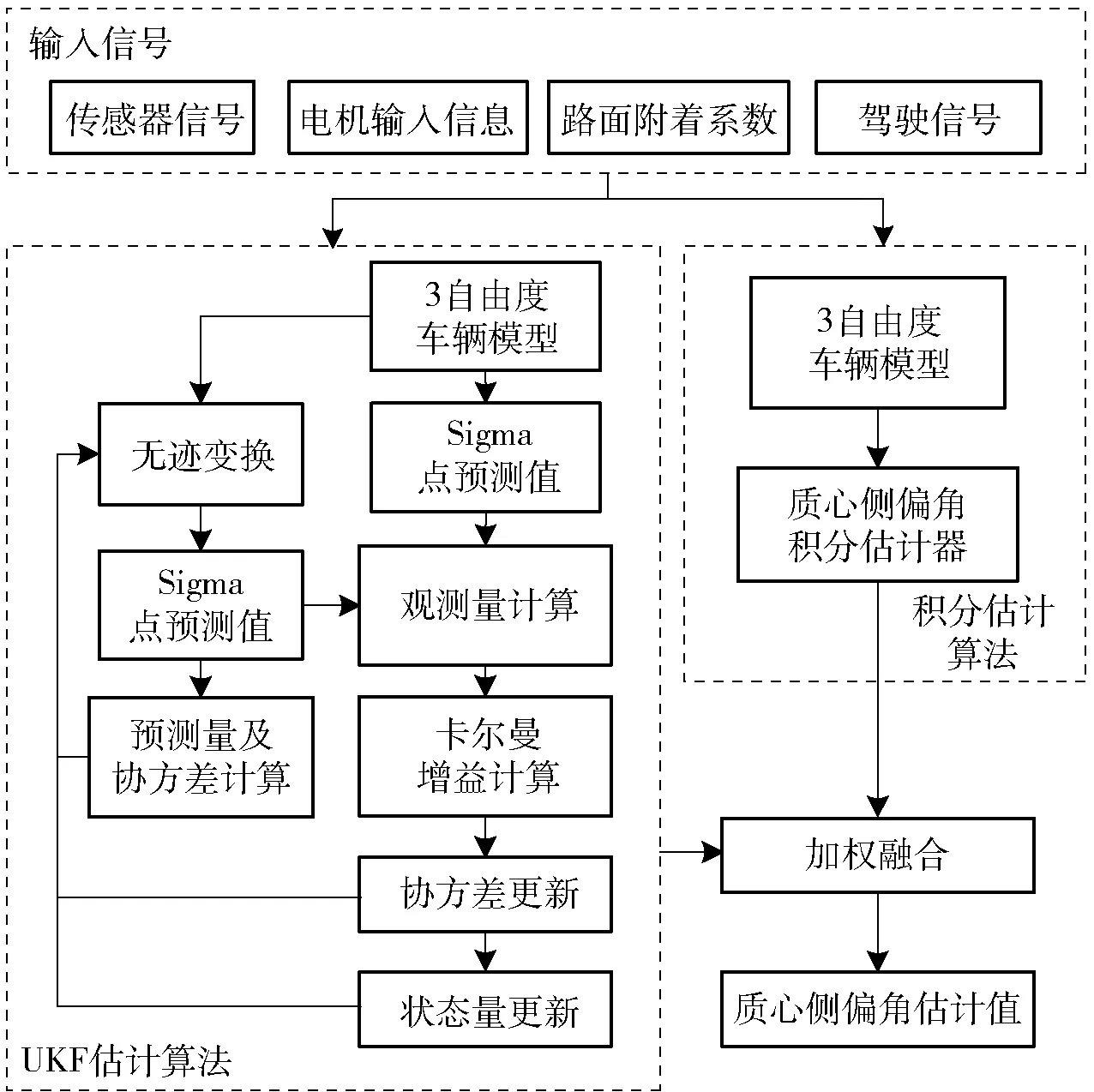

为全轮驱动车辆设计了一种基于数据融合的质心侧偏角估计器。车载传感器采集到横摆角速度、横/纵向加速度、轮速等信号后,与电机输入信息、路面附着系数及驾驶信号一同作为输入端信息,分别运用UKF算法和信号积分算法对车辆质心侧偏角进行估测,然后通过最小方差加权平均法,将两种算法计算出的估计值进行数据融合,得出最终质心侧偏角估计结果。具体结构如图1所示。

图1 质心侧偏角估计器结构图Fig.1 Block diagram of sideslip angle estimator

2 车辆动力学模型建立

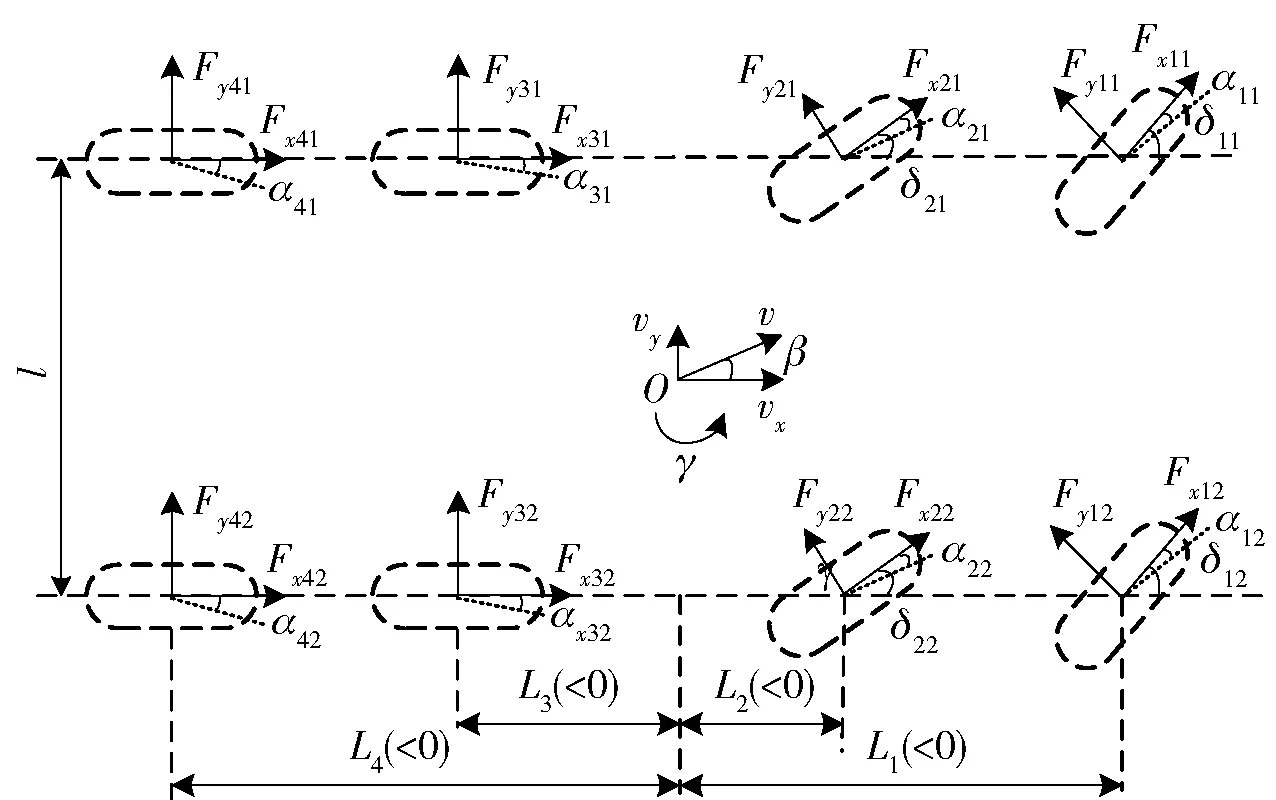

图2 非线性3自由度车辆模型Fig.2 3-DOF nonlinear dynamics model of vehicle

全轮驱动车辆行驶时,容易出现较频繁的加减速和转向运动,而常用的单轨2自由度模型一般难以满足车辆状态参数估计需求[11]。为适应研究对象复杂多变的越野机动环境,建立非线性3自由度车辆模型。所建模型如图2所示。图2中:v为车辆速度;vx和vy分别为纵向车速和侧向车速;γ为横摆角速度;β为质心侧偏角;Fxij、Fyij(i=1,2,3,4为第i轴,j=1,2为左侧和右侧)分别为纵向力、侧向力;δij为车轮的转向角;αij为车轮的侧偏角;l为轮距;Li为第i轴距离质心O处的距离。

建立车辆动力学方程

(1)

式中:Iz为绕质心O的转动惯量;ax和ay分别表示纵向车速加速度和侧向车速加速度。

(1)式变化后,得到如下表达式:

(2)

(3)

(4)

式中:m为车辆质量。

轮胎纵向力Fxij计算如下:

(5)

驱动力矩Tij可通过电机输入信息获得,即

Tij=Te,ijig,

(6)

式中:Te,ij为轮毂电机提供的力矩;ig为减速比。

车辆侧向运动受到轮胎侧偏力的支配影响,本文采用半经验公式的Pacejka轮胎模型对轮胎力进行计算,表达式一般形式为

Fy=Dsin {Carctan[Bαij-E(Bαij-arctanBαij)]},

(7)

式中:D为轮胎模型峰值系数;C为形状特性系数;B为刚度系数;E为曲率系数。根据文献[12],通过参数拟合计算得到系数D、C、B和E.

各轮侧偏角可近似表达为

(8)

3 无迹卡尔曼滤波器设计

在车辆动力学模型基础上,对非线性状态空间进行描述,建立UKF算法的状态方程和量测方程,并设计车辆质心侧偏角非线性估计器。

3.1 状态估计模型

建立车辆状态参数估计状态方程和量测方程,并进行离散化处理,即

(9)

式中:下标k和k+1分别为k和k+1采样时刻;Xk+1和Xk分别为第k+1和k时刻状态变量;zk+1为第k+1时刻量测变量;u为输入向量;qk、rk分别为0均值,且协方差为Q、R的过程噪声、量测噪声。

状态变量X=[β,γ,vx]T,本文着重分析β的估计结果;输入向量u=[δ11,δ12,δ21,δ22,Tij]T;量测变量z=[ax,ay,γ,ωij]T,其中ωij为各车轮的转速。

3.2 UKF算法设计

(10)

2n+1个Sigma点权值为

(11)

初始条件为

(12)

状态变量进行无迹变换,Sigma点预测值为

(13)

Sigma点预测值加权后,X的预测值及其误差的协方差矩阵为

(14)

(15)

(16)

(17)

计算量测量协方差为

(18)

X与z间协方差的关系可为

(19)

卡尔曼增益为

Kk+1=Pz,z[PX,z]-1.

(20)

更新得

(21)

4 数据融合方法设计

全轮驱动车辆行驶条件复杂,甚至需要面临小半径滑移转向、轮胎大侧偏等特殊工况,当车轮发生较大侧偏时,特别是当vx(k)γ(k)=0时,使用UKF算法估计出的质心侧偏角精度将难以保证,因此需要结合信号积分法进行估测,其表达式为

(22)

(21)式积分并进行离散化处理:

(23)

式中:Δt为离散化采样时间。两种估计算法进行数据融合,根据道路情况(路面附着系数μ)和加速/制动踏板开度ρ(-1≤ρ≤1)对车辆行驶工况进行划分[14],行驶工况Apq(p=1,2,3且q=1,2,3)的对应区域如表1所示。

表1 车辆运行工况划分

两种估计算法的加权平均结果为

x(k)=ξ1x1(k)+ξ2x2(k),

(24)

式中:ξ1∈[0,1]和ξ2∈[0,1]分别为UKF算法和信号积分算法在质心侧偏角估计融合算法中所占权重值。

并且,加权系数存在如下关系:

ξ1+ξ2=1.

(25)

因此,两种估计算法计算结果经加权平均后可以得到真实信号的无偏估计。

由于x1(k)和x2(k)数据间相互独立,并且为真实值的无偏估计,因此存在:

E[(x-x1)(x-x2)]=0.

(26)

由此可得均方误差表达式为

(27)

根据柯西不等式及权值的定义[15],有

(28)

基于多元函数求极值理论,可求出总均方误差最小时所对应的加权因子,即

(29)

此时,对应的最小均方误差为

(30)

(31)

5 仿真结果及分析

由于研究对象全轮驱动车辆的样车尚未生产,因此在硬件在环实时仿真平台上,进行车辆状态参数估计仿真验证。实时仿真平台由驾驶员操控舱,以实车中央控制器为核心的综合控制系统,基于系统实时仿真平台软件包RT-LAB的电机驱动系统及综合电力系统,和基于动力学仿真Vortex软件的系统构成,各系统间采用 Flexray 总线通信。进行仿真时,将所设计的质心侧偏角估计算法转换为代码,导入实车中央控制器,然后再将中央控制器并入仿真系统,就可以模拟车辆实际运行环境,实现硬件在环仿真。平台具体结构如图3所示。

图3 硬件在环实时仿真平台Fig.3 Hardware-in-loop real-time simulation platform

为验证所提出方法在不同行驶工况下的质心侧偏角观测效果,设计高附着路面蛇形行驶、低附着路面双移线行驶、变附着路面变速连续转弯行驶3种工况。Vortex动力学仿真系统反馈的车辆质心侧偏角信息可作为质心侧偏角跟踪值。

具体仿真条件设定如下:

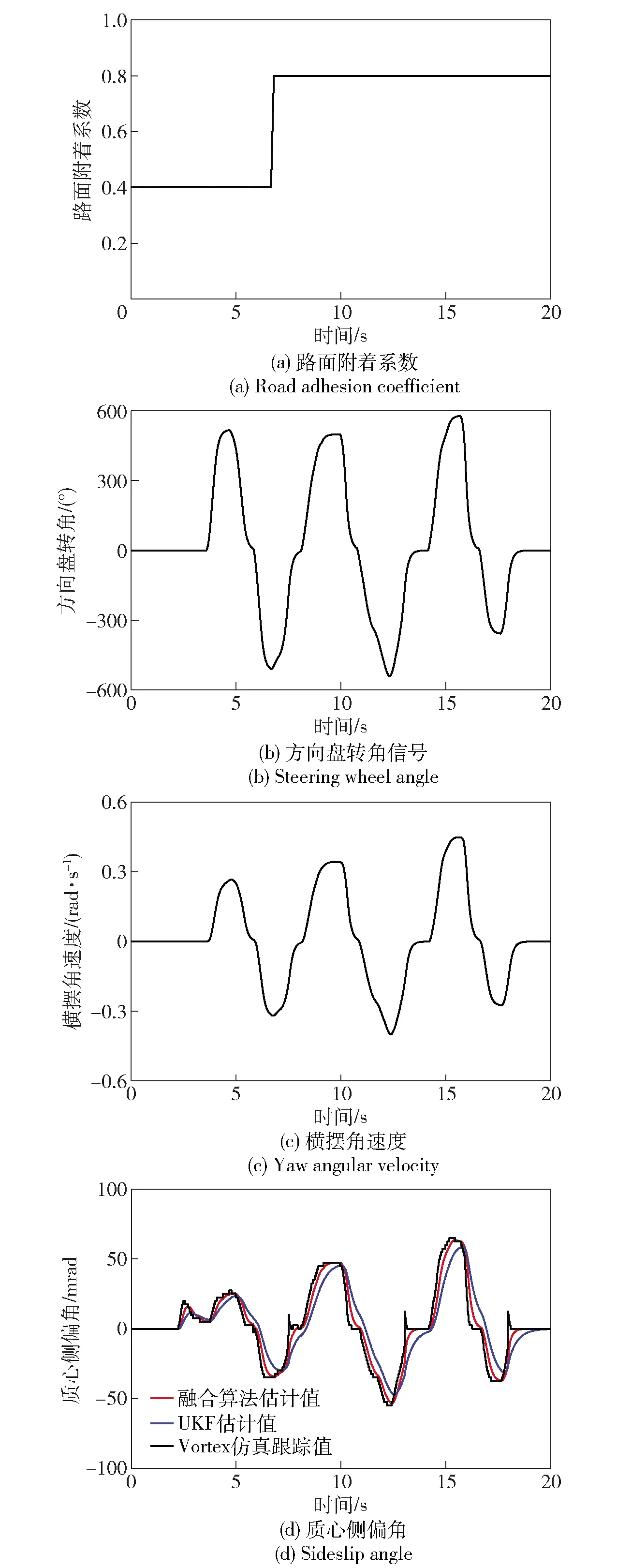

1)高附着路面蛇形行驶:在μ=0.8的路面进行蛇形路段行驶,油门踏板给定ρ=0.5. 采集的信号和估计结果图4所示。

2)低附着路面双移线行驶:在μ=0.3的路面进行双移线行驶,油门踏板给定ρ=0.8,采集的信号和结果如图5所示。

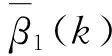

3)对接路面连续转弯行驶:在变附着系数路面进行变速连续转向行驶。前10 s油门踏板给定ρ=0.5,后10 s油门踏板给定ρ=0.8,结果如图6所示。

图4为车辆在高附着路面运动时,驾驶员对方向盘操纵信号、横摆角速度信号及质心侧偏角估计结果,从中可以看出:使用UKF算法和融合算法计算出的质心侧偏角估计值与Vortex仿真反馈的跟踪值之间均具有很好的一致性,但数据融合算法估计值比UKF算法估计值更趋近于仿真跟踪值。

图5 低附着路面双移线工况Fig.5 Double shifting on low adhesion road

根据图5可知:当路面附着系数较低时,在整体趋势上,UKF算法的估计值与仿真跟踪值基本保持一致,但当侧向运动相对剧烈时,尤其是质心侧偏角曲线的“波峰”和“波谷”处,估计值和仿真跟踪值间存在明显误差;而采用融合算法估计质心侧偏角时,整体误差都很小,即使在质心侧偏角变化比较大的情况下也能保持良好的跟踪效果。

从图6可以看出:UKF算法和数据融合算法均能对质心侧偏角进行有效估计,但在路面附着系数和油门踏板信号发生变化时,单一算法的适应性较差,估计精度不够理想;而融合算法在整个行驶过程中均保持了较好的估计精度,特别是在复杂工况下的估计效果明显优于单一算法。

图6 变附着路面连续转向工况Fig.6 Continuous steering on variable adhesion road

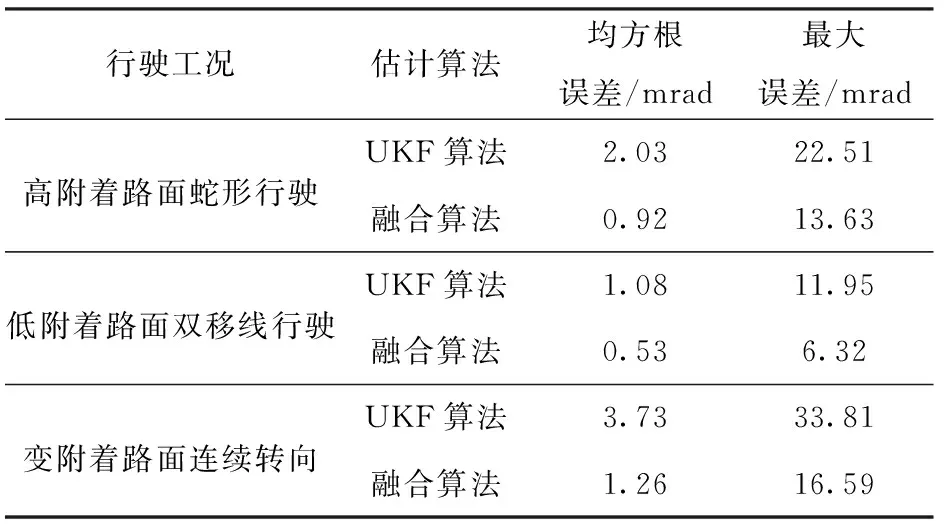

表2将UKF算法和融合算法产生的质心侧偏角估计误差进行了对比,根据误差统计数据可以看出:高附着路面蛇形行驶工况下,采用UKF算法、融合算法所产生的最大误差分别为22.51 mrad、13.63 mrad,均方根误差分别为2.03 mrad和0.92 mrad;在低附着路面、车辆双移线行驶工况下,两种算法的最大估计误差分别为11.95 mrad和6.32 mrad,均方根误差分别为1.08 mrad和0.53 mrad;在对接路面、车辆进行变速连续转向行驶时,两种算法的最大估计误差分别为33.81 mrad和16.59 mrad,均方根误差分别为3.73 mrad和1.26 mrad. 由此可以看出,后者的质心侧偏角估计精度优于前者,这验证了融合算法在车辆不同行驶工况下都具有良好的估计效果。

表2 质心侧偏角估计误差统计表

6 结论

1)本文根据全轮驱动车辆特点,设计了基于UKF和信号积分数据融合的质心侧偏角估计方法。结合非线性3自由度车辆模型,采用UKF算法建立了行驶状态参数估计方程。此外,运用了信号积分法估计车辆质心侧偏角,并根据车辆行驶工况,基于总均方误差最小的原则,将两种算法计算出的估计值进行了数据融合,尽量减小了算法复杂度和计算时间的增加,得到了最终的质心侧偏角估计结果。

2)采用硬件在环实时仿真平台设计并完成了质心侧偏角估计仿真验证。结果表明,所提出的数据融合方法能够实时、准确地估计出车辆不同行驶工况下的质心侧偏角,有效解决了单一行驶状态参数估测方法适用范围局限的问题,改善了车辆质心侧偏角的估计效果,为全轮电驱动车辆状态参数估计和下一步的操纵稳定性控制研究提供了一个新的思路。