顺北一区裂缝性碳酸盐岩储层抗高温可酸溶暂堵技术

方俊伟, 张 翼, 李双贵, 于培志, 李银婷

(1. 中国石化西北油田分公司石油工程技术研究院,新疆乌鲁木齐 830011;2. 中国石化缝洞型油藏提高采收率重点实验室,新疆乌鲁木齐 830011;3. 中国地质大学(北京)工程技术学院,北京 100083)

顺北油气田一区位于新疆沙雅县境内,目的层为一间房组和鹰山组,埋藏深度 7500~8 800 m,地层温度 155~185 ℃,地层压力 86~101 MPa,含CO2、H2S等伴生气体,主要有溶洞、溶孔和裂缝等储集空间类型[1]。实钻表明,储层裂缝发育,钻井过程中易发生钻井液漏失与地层放空现象,已完钻井漏失率达87.5%,单井平均漏失钻井液918 m3,单井平均漏失时间达143 h。

漏失带来流体和固相颗粒的损害会造成储层孔隙结构变化和渗透率降低[2]。在孔隙-微裂缝性储层漏失控制和保护方面,闫丰明等人[3]借鉴屏蔽暂堵思想,提出“暂堵性堵漏”思路,得出缝宽150 μm岩样架桥粒子与裂缝宽度匹配关系,暂堵材料的最佳复配组合为2.0%架桥粒子+1.5%变形粒子,自然返排渗透率恢复率大于65.0%。赵正国等人[4]研发了由刚性材料、纸纤维和变形材料复配的封堵体系,在塔中试验2口井,取得了一定效果;然而绝大部分防漏堵漏材料来源于植物和工业边角料,除了矿物类材料外,植物类、工业纤维和塑料的抗温均低于180 ℃,抗温性能差、有效时间短,无法满足超深井超高温地层堵漏需求[5-8]。

笔者在分析碳酸盐岩地层损害机理的基础上,研究优选了抗温高酸溶的纤维、不同粒径的可酸溶材料和可变形石墨,既保证了裂缝的致密封堵,同时兼顾了钻井液体系的稳定性和酸溶后的渗透率恢复,解决了储层高温、天然裂缝发育等复杂地质条件下的储层保护问题。

1 顺北一区储层地质特征

顺北一区储集体缝洞发育,其中裂缝既是储油空间,又是主要的渗流通道。顺北X-1井等5口井奥陶系碳酸盐岩储层岩心上的293条裂缝的统计分析表明:1)裂缝以全充填、半充填水平缝为主,填充物多为方解石、沥青质、泥质和有机质;2)裂缝宽度绝大多数为0.1~1.0 mm,60%~70%为有效裂缝;3)储层原生储集空间多已破坏殆尽,裂缝诱导特征明显。

测井资料显示,顺北一区奥陶系碳酸盐岩储层基质物性总体较差,孔隙度主要分布在0.5%~5.0%,平均孔隙度为2.0%;渗透率主要分布在0.12~0.60 mD,平均渗透率为 0.19 mD,呈现低孔低渗特征。

顺北一区储层岩性主要为泥晶砂屑灰岩、灰岩和灰云岩。顺北X-2井岩屑X射线衍射仪测试结果表明:岩石矿物以方解石为主(其含量达91.8%),含有少量石英,黏土矿物含量不到1.0%,基本不含膨胀性黏土矿物,含微量的伊利石,属于硬脆性地层,存在硬脆性掉块风险。从岩样SEM电镜照片可以看出,储层岩石为粒屑泥粉晶混合结构,粒晶间微孔隙较发育,晶间微孔隙直径多为1~3 μm,少量为3~5 μm;粒屑内微孔隙直径多为 1~3 μm,少量为 3~8 μm,可见少量丝缕状伊利石等黏土矿物。

2 储层损害机理及保护对策

2.1 储层敏感性评价

选取顺北 X-2 井 7 200~7 800 m 井段的碳酸盐岩天然岩心,制成直径为2.5 cm、长度不小于直径1.5倍的标准岩心,人工造缝后,参照石油天然气行业标准《储层敏感性流动实验评价方法》(SY/T 5358—2010)进行流体敏感性试验。试验结果表明,顺北一区奥陶系储层具有弱速敏、弱水敏、弱盐敏、中偏强碱敏、无酸敏和强应力敏感等特征。

2.2 水相圈闭损害评价

岩石表面润湿性试验结果表明,清水与储层表面接触角为20.2°~32.8°,原油与储层表面接触角为53.9°~83.4°,表明储层具有较强的亲水性,水作为润湿相在毛管力和正压差作用下将非润湿相油气向远离井筒方向推动,造成钻井液滤液在水润湿地层的侵入深度比在油润湿地层的侵入深度大。模拟试验表明,裂缝宽度小于500 μm时,表现出明显的毛细管效应。对微裂缝及毛细管来说,表面亲水性越强,毛细管作用越明显,表现为液相侵入地层越深。

2.3 损害机理认识

基于储层裂缝特征、物性分析及敏感性评价,顺北一区储层的潜在伤害因素为:

1)储层基质为低孔低渗,然而裂缝发育,钻进过程中固相颗粒极易以渗滤、漏失的方式进入储层,从而造成储层伤害。

2)裂缝宽度主要分布在 0.1~1.0 mm,60%~70%为有效裂缝,储层保护的重点是如何实现缝宽1.0 mm以下裂缝的暂堵,保护原生渗透通道。

3)黏土矿物含量低于1.0%,速敏、水敏和盐敏弱,无酸敏,具有中等偏强碱敏,在钻井及完井过程中需要注意入井流体的pH值变化情况,并及时调整,以减少储层损害。

4)强应力敏感对储层岩石渗透率伤害较大,钻井完井施工时应尽可能减小作业压差,特别是在钻进作业、油井测试时,尽量避免压力激动和抽汲作用[9]。

5)顺北一区储层具有较强的亲水性,清水接触角为 20.2°~32.8°,表面张力较大;缝宽小于 0.5 mm时易发生毛细管自吸作用,钻井液滤液易侵入,造成水相圈闭损害,导致渗透率降低。

2.4 储层保护对策

研究认为,顺北一区裂缝性碳酸盐岩储层主要为固相损害、水相圈闭、碱敏损害和应力敏感损害,在分析损害机理的基础上开展了储层保护技术研究,一方面对储层段钻井液体系性能进行优化,另一方面进行了可酸溶屏蔽暂堵技术研究,保护缝宽1.0 mm以下原生裂缝的渗透通道,避免或者减少固相及液相的侵入[10]。损害机理分析结果及具体的保护对策见表1。

表 1 顺北一区储层损害机理及保护对策Table 1 Reservoir damage mechanism and protection measures in Block 1 of the Shunbei Oil and Gas Field

3 可酸溶随钻暂堵体系研究

3.1 暂堵体系构建思路

基于储层损害机理分析结果,当钻遇缝宽1.0 mm左右的裂缝或微裂隙时,要求随钻能够快速形成致密暂堵层,达到阻止固/液相侵入裂缝的目的。顺北一区裂缝性碳酸盐岩储层使用单一暂堵剂难以达到良好的暂堵效果[11-15],为此,利用纤维状暂堵剂柔性易变形的特点,在缝口端起到良好的网状架桥作用;不同粒径的可酸溶填充材料可以充填孔隙;弹性石墨作为变形粒子能够支撑裂缝、加密暂堵层,从而实现在钻井过程中封堵和在酸压过程中解堵,保证全过程储层保护。

3.2 暂堵剂优选

3.2.1 可酸溶纤维

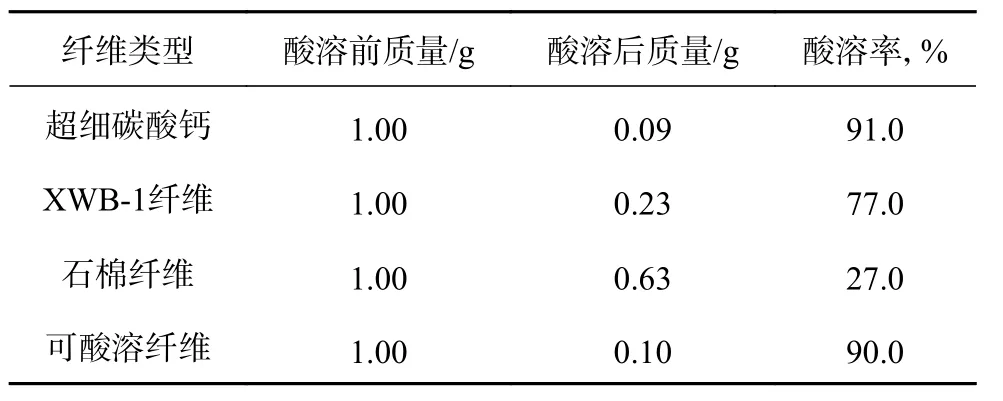

目前现场应用的纤维种类很多,矿物类纤维(石棉纤维、金属纤维等)抗温好,酸溶率小于40%;有机类纤维(聚丙烯纤维等)和植物类纤维(棉纤维、木纤维、竹纤维等)抗温性差,温度超过120 ℃时易出现碳化、失效等问题。因此,通过室内试验,优选出一种可酸溶纤维,其酸溶率可达90.0%,封堵后酸化解堵效果明显,纤维长度可调,应用性能优于其他架桥粒子(见表2)。

表 2 纤维酸溶率试验结果Table 2 Test results of acid solubility for fiber

3.2.2 刚性填充材料

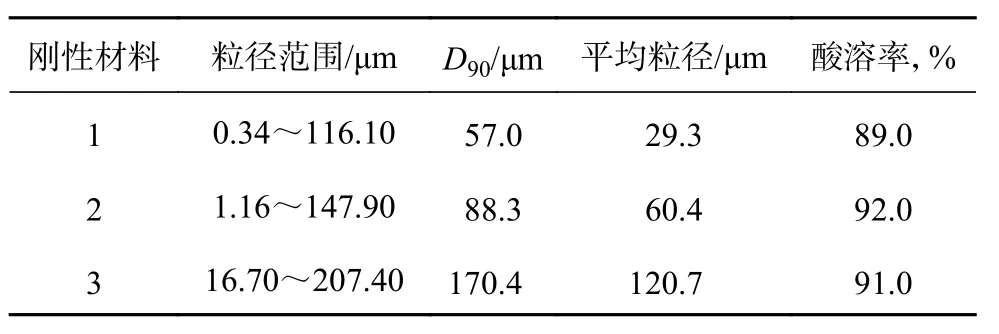

选取3种不同粒径的刚性填充材料,使用Bettersize2000型激光粒度分析仪测定其粒度,并测试其酸溶率,结果见表3。

表 3 不同粒级填充暂堵剂粒径及酸溶率试验结果Table 3 Test results of acid solubility of temporary plugging agents with different sizes

从表3可以看出,3种刚性填充材料具有不同的粒径,D90(累计粒度分布数达到90%时所对应的粒径)分布在57~170 μm,酸溶率均大于89.0%,能够逐级致密地填充井壁裂缝。

3.2.3 可变形材料

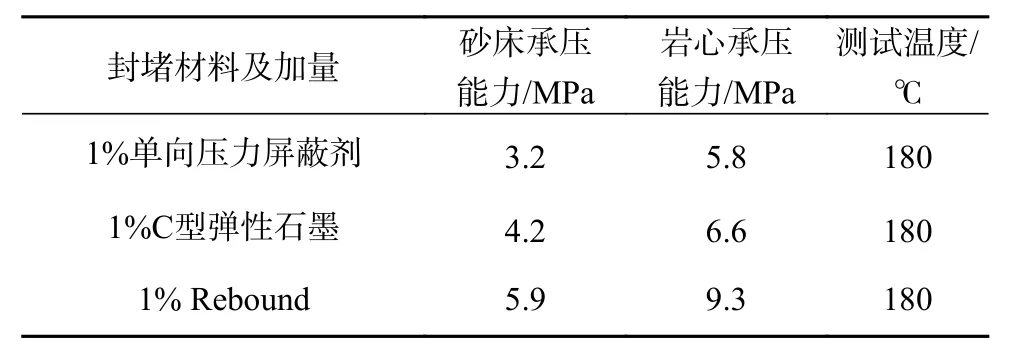

基浆配方为3.0%膨润土+0.2%Na2CO3+0.2%NaOH+0.4%KPAM+0.5%HV-PAC+2.5%RHPT-2+3.0%SMP+3.0%SPNH,加入不同的弹性材料,采用砂床试验评价其承压能力(见表4)。

表 4 不同弹性封堵材料承压能力测试结果Table 4 Test results of pressure-bearing capacity of various elastic plugging materials

从表4可以看出,弹性石墨Rebound的承压能力大于5.0 MPa,表明其作为变形粒子可以起到很好的提高封堵层致密性的作用,且其抗温大于180 ℃,压缩后恢复率为85.0%,具有良好的弹性变形能力。因而,优选Rebound作为可变形材料。

3.2.4 暂堵剂配比优化

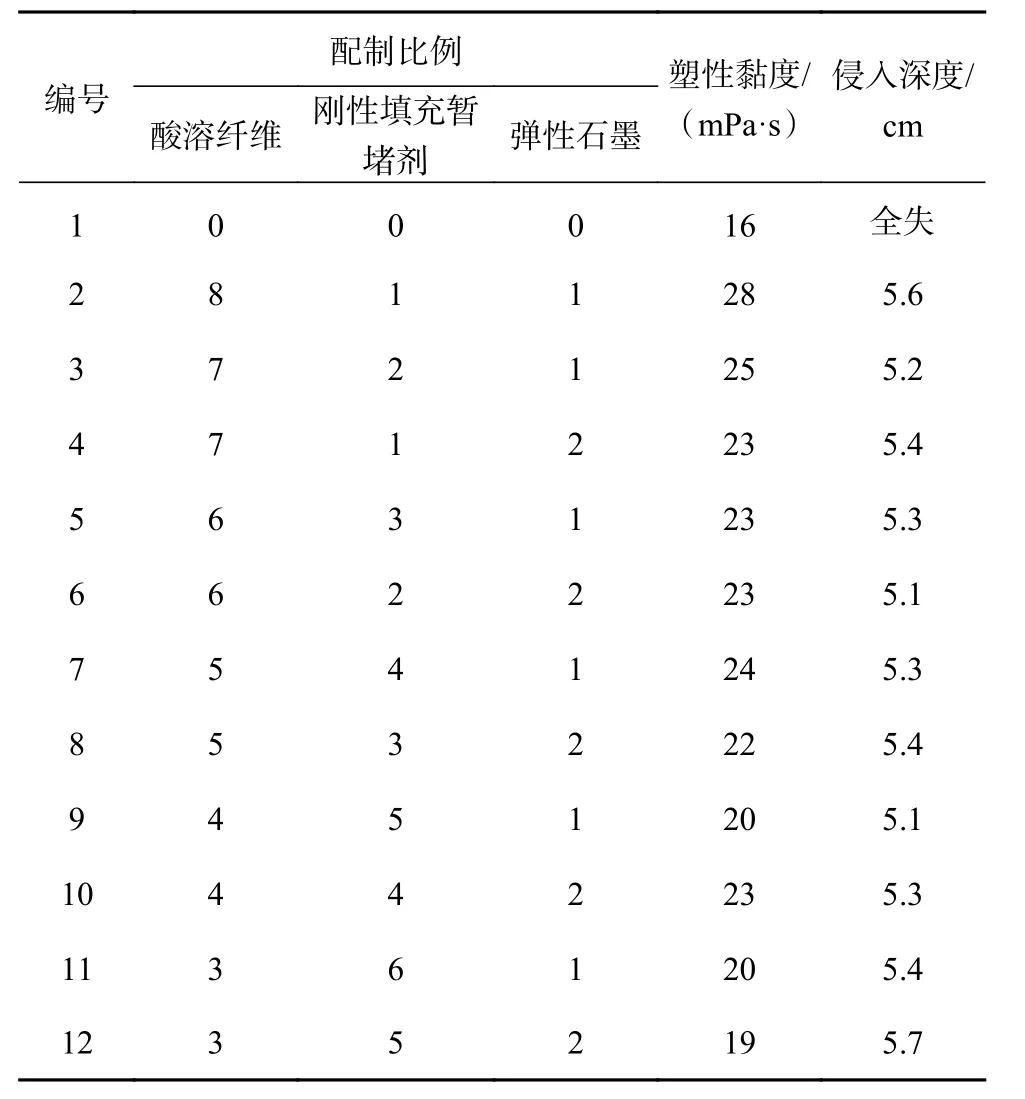

确定暂堵材料后,在基浆中分别加入10%不同配比的暂堵材料,采用20/40目砂床进行封堵效果评价试验,优选最佳的暂堵剂配比,结果见表5。从表5可以看出,酸溶纤维、刚性填充暂堵剂和可变形弹性石墨的最优配比为4∶5∶1,该配比的暂堵剂对钻井液黏度影响小,且具有良好的封堵性能。

表 5 可酸溶暂堵剂封堵效果评价试验结果Table 5 Plugging effect evaluation results of acid-soluble temporary plugging agents

3.3 可酸溶暂堵剂性能评价

3.3.1 与钻井液的配伍性

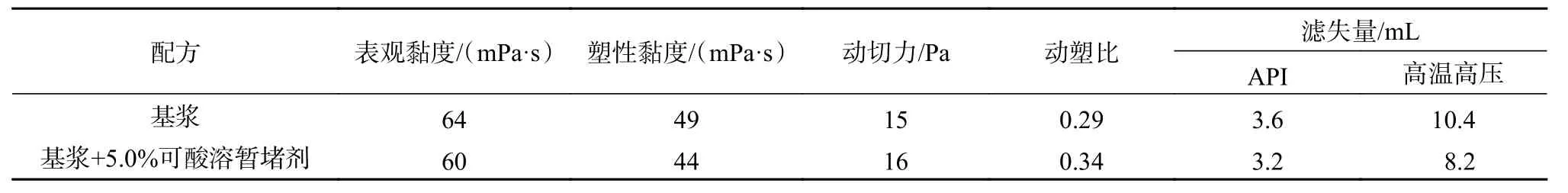

在密度1.35 kg/L的钻井液中加入5.0%可酸溶暂堵剂后,其高温高压滤失量小于9.0 mL,动切力15~16 Pa,保证了酸溶暂堵剂的悬浮稳定性,表现出良好的配伍性(见表6)。

表 6 可酸溶暂堵剂对钻井液流变性的影响Table 6 Evaluation of the influence of acid-soluble temporary plugging agent on the rheology of drilling fluid

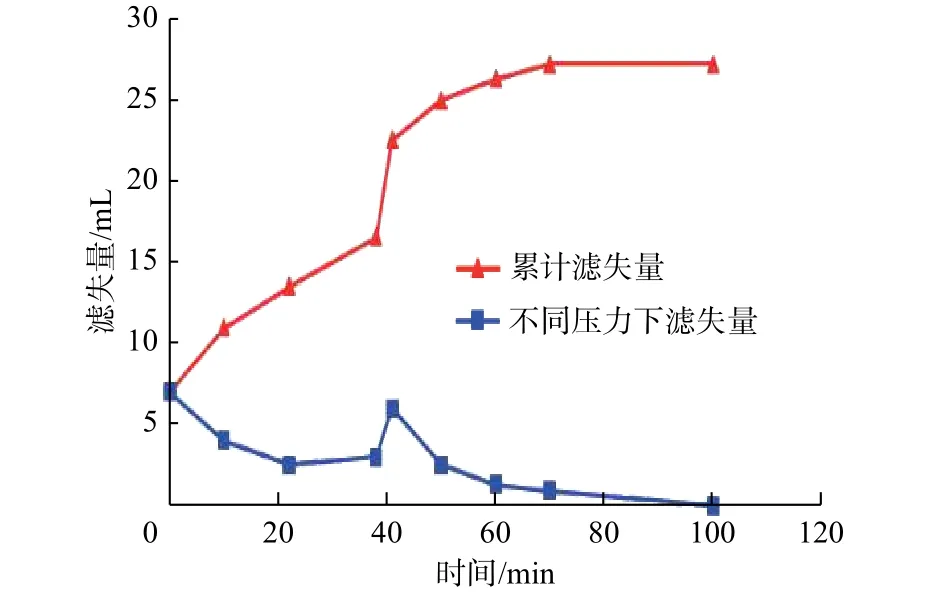

图 1 不同压力下的钻井液滤失量Fig. 1 Filtration of drilling fluid under different pressure

3.3.2 封堵效果

选用缝宽为1.0 mm的人造岩心,开展不同压力条件下可酸溶暂堵剂的封堵试验。结果表明,其瞬时滤失量为7.0 mL,可快速形成滤饼;加压至3.5 MPa时封堵层被突破,滤失量增大;然后封堵材料再次自优化封堵,最终承压 7.0 MPa,稳压 30 min 无明显滤失(见图1)。取出岩心发现,裂缝中形成的滤饼坚实致密,说明暂堵剂可反复架桥和自我修复,能高效封堵裂缝性地层,实现防漏堵漏的目的。

3.3.3 储层保护效果

采用15%盐酸进行暂堵剂酸溶试验, 其酸溶率为85.0%,满足储层解堵要求。利用鹰山组岩心开展动态损害评价, 结果显示渗透率恢复率均大于 90.0%,表现出良好的储层保护能力(见表7)。

表 7 储层动态损害评价试验结果Table 7 Evaluation results of reservoir dynamic damage

4 现场试验

SHB1-10H井为一口四开井身结构水平井,完钻井深 8 225.40 m,完钻层位 O1-2y,完井井眼直径120.6 mm,井底循环温度164 ℃,采用聚磺混油钻井液体系钻进,完钻钻井液密度1.30 kg/L,四开井段均采用可酸溶储层暂堵技术进行施工。

4.1 施工工况

现场施工钻井液配方为现场井浆(聚磺钻井液体系)+3%~5%“一袋装”可酸溶暂堵储层保护剂,其基本性能和施工要求如下:

1)钻进储层前,控制钻井液的API滤失量不大于 5 mL,高温高压滤失量不大于 10 mL,pH 值 10~11,减少滤液和固相颗粒等带来的敏感性损害。

2)每钻进 20 m 随钻补充 0.5 t可酸溶暂堵剂,并复配1%~2%超细碳酸钙进行暂堵,以提高钻井液体系的储层保护性能。

3)在保证井控安全的前提下,以钻井液下限密度1.21 kg/L钻进,钻井液密度严格控制在1.21~1.29 kg/L,保证固相含量低于14.0%;采用石灰石粉加重,确保漏失加重材料可酸溶解堵。

4)要求钻井液具有良好的悬浮稳定性,沉降系数小于0.54,160 ℃静置48 h无明显固体沉淀物。

SHB1-10H井钻遇灰岩段746.00 m未发生漏失,第4次加深钻进,钻井液密度1.40 kg/L时出现漏失。在钻井液中加入可酸溶暂堵剂后,在循环和非循环状态下漏速均呈下降趋势,由微漏(漏失速度小于 5.0 m3/h)至不漏,累计漏失钻井液 289 m3,顺利钻至目的井深;同时,对现场用钻井液开展动态损害评价,渗透率恢复率达到87.9%,表现出良好的储层保护性能。

4.2 应用效果分析

从现场应用效果来看,可酸溶暂堵剂表现出良好的储层保护性能,主要体现在3个方面:

1)封堵效果好,降低了固液相侵入。SHB1-10H井完井时间达 312 h,漏失钻井液 289.9 m3,钻井液密度 1.30~1.40 kg/L;软件模拟显示堵塞段长 0.70 m。从漏失量和堵塞长度来看,达到了钻井发生漏失时的暂堵目的。

2)酸化解堵效果明显。酸压施工前挤滑溜水作业,地层表现为吸液困难,说明封堵层具有渗透率低、致密不易侵入的特征;酸压施工的酸液进入油气层后,油压下降快,降低幅度达40 MPa左右,停泵后油压由2.7 MPa降至 1.3 MPa,储层连通性好。

3)产油量良好,后期生产稳定。该井生产初期产油量达 90.0 m3/d,产气量 47 272 m3/d,与前期受漏失影响的SHB1-4H井、SHB1-5H井(产油量分别为41.0和70.0 m3/d)相比,产油量有了较大提高,且后期油气产量也较为稳定。

5 结论与建议

1)顺北一区奥陶系储层微裂缝发育,黏土含量低,固相、液相侵入带来的碱敏、水相圈闭及应力敏感是主要的损害方式,采取控制钻井液体系性能和高酸溶随钻致密封堵等措施,可以保护储层,为后期储层改造创造良好的条件,实现长期高产和稳产。

2)研制的可酸溶随钻暂堵剂抗温180 ℃,承压能力强,可酸溶性好,随钻可实现致密封堵,现场试验表现出优异的储层保护效果。

3)研制的可酸溶随钻暂堵剂主要适用于缝宽1.0 mm以下微裂缝的实时封堵,仍需要进一步优化和完善针对中等裂缝和大裂缝发育储层的封堵配方,并细化与论证不同井况条件下的施工工艺。

——探访塔里木盆地西北油田顺北油气田