塔里木油田库车山前高压盐水层油基钻井液技术

王建华, 闫丽丽, 谢 盛, 张家旗, 杨海军

(1. 中国石油集团工程技术研究院有限公司,北京 102206;2. 中国石油西南油气田公司勘探事业部,四川成都 610041)

塔里木油田库车山前深层面临高温、高压以及巨厚盐膏层与高压盐水层并存等难题,是世界上钻井最复杂的地区之一[1-4]。2011—2015年共完钻118口井,其中28口井发生高压盐水溢流,溢流率达23.7%,而克深9区块高压盐水溢流井数占区块钻井总数的56.0%[5-6]。为了保障井下安全,该地区采用油基钻井液钻进,但钻进过程中高压盐水侵入会导致钻井液性能恶化,面临卡钻等风险[7]。目前,普遍采用高密度钻井液压井+堵漏技术处理盐水溢流,但盐水层压力系数高、安全密度窗口窄,易导致溢漏反复发生,造成井下复杂恶性循环,处理时间长,成本高[8-9]。另外,采用分次排放盐水措施来降低高压盐水层压力时,大量的盐水进入油基钻井液中,对油基钻井液抗盐水侵容量限提出了更高的要求[10-11]。但国内外对如何加强和提高油基钻井液的抗盐水侵容量限并没有太多研究。

为此,笔者分析了油基钻井液的抗盐水侵机理,研制了高效乳化剂,形成了高密度高抗盐水侵油基钻井液,并在克深1101井等多口超深井进行了应用,配合应用控压排水技术,较好地解决了超深井面临的高温、巨厚盐膏层和高压盐水侵等复杂技术难点,未出现因钻井液原因引起的卡钻或其他井下故障,保障了该地区复杂盐膏层及超深层的钻井完井作业。

1 油基钻井液高效乳化剂的研制

1.1 高效乳化剂的研制

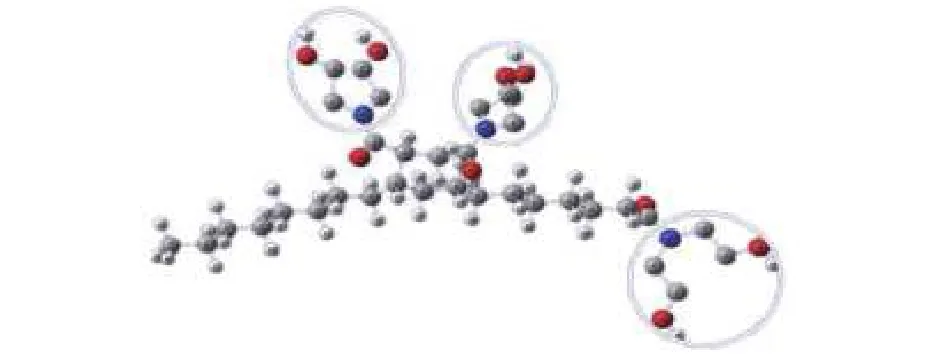

采用不饱和脂肪酸进行开环接枝酰胺化反应,反应步骤如下:称取一定量的不饱和脂肪酸和酸酐,置于三口烧瓶中,滴加引发剂,在一定温度条件下反应 3~5 h 后;然后加入多胺,升温至 145~165 ℃,继续抽真空反应4~6 h,得到含有多个活性基团的高效乳化剂,其分子结构如图1所示。

图 1 具有多个活性基团的新型乳化剂分子结构Fig.1 Molecular structure of a novel emulsifier with multiple active groups

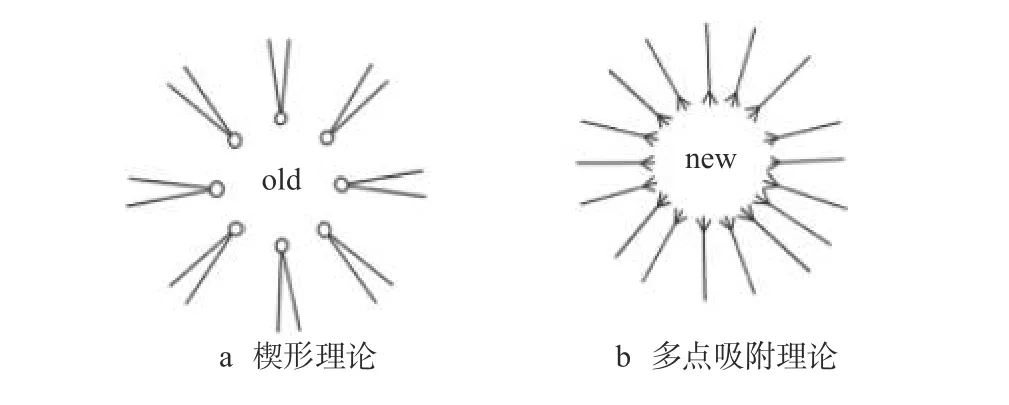

传统油基钻井液乳化剂,如油酸钙、十二烷基苯磺酸钙和硬酯酸钙等阴离子表面活性剂形成乳液以楔形理论为主,而新型乳化剂基于多点吸附理论,单个分子具有9个活性基团,理论上单位质量乳化剂的乳化效率可提高18倍(见图2)。

1.2 抗盐水侵能力评价

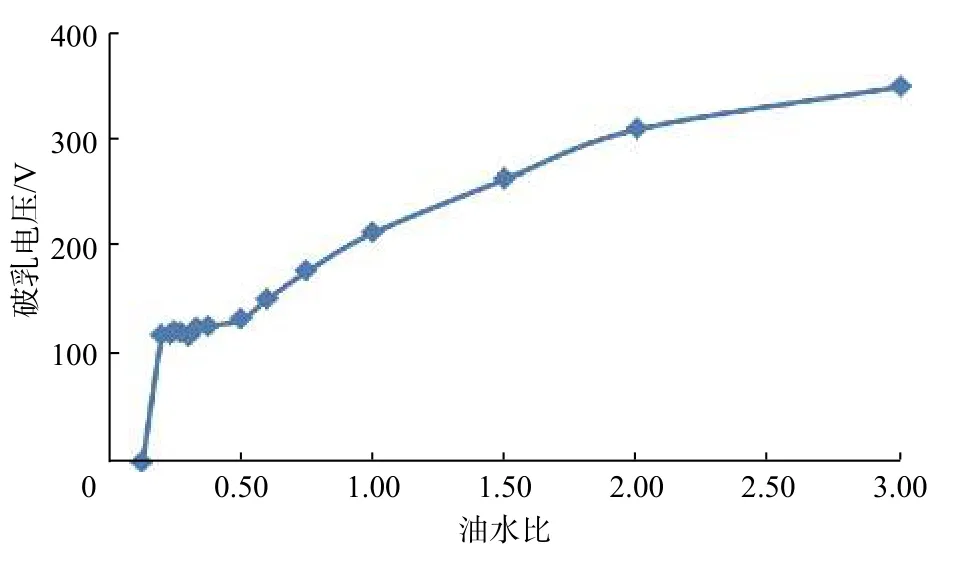

在0#柴油中加入4.0%的新型乳化剂,然后不断加入30.0%NaCl+2.0%CaCl2溶液,测试其破乳电压,评价新型乳化剂的抗盐水侵能力,结果如图3所示。

图 2 乳液形成机理Fig.2 Emulsion formation mechanism

图 3 乳化剂抗盐水侵极限试验结果Fig.3 Results of brine invasion risistance limit test of emulsifier

由图 3可知,当油水比为 50∶50~75∶25时,破乳电压大于200 V,乳液较稳定。随着油水比降低,破乳电压也随之降低;当油水比降至35∶65时,乳液出现絮凝现象;当油水比降至11∶89时,乳液破乳。一般情况下,油水比接近26∶74时,常规乳化剂制备的乳液就会破乳;但新型乳化剂配制的乳液在油水比达到11∶89时才发生破乳,表明其具有较强的抗盐水侵能力。

2 油基钻井液构建与性能评价

2.1 有机土的优选

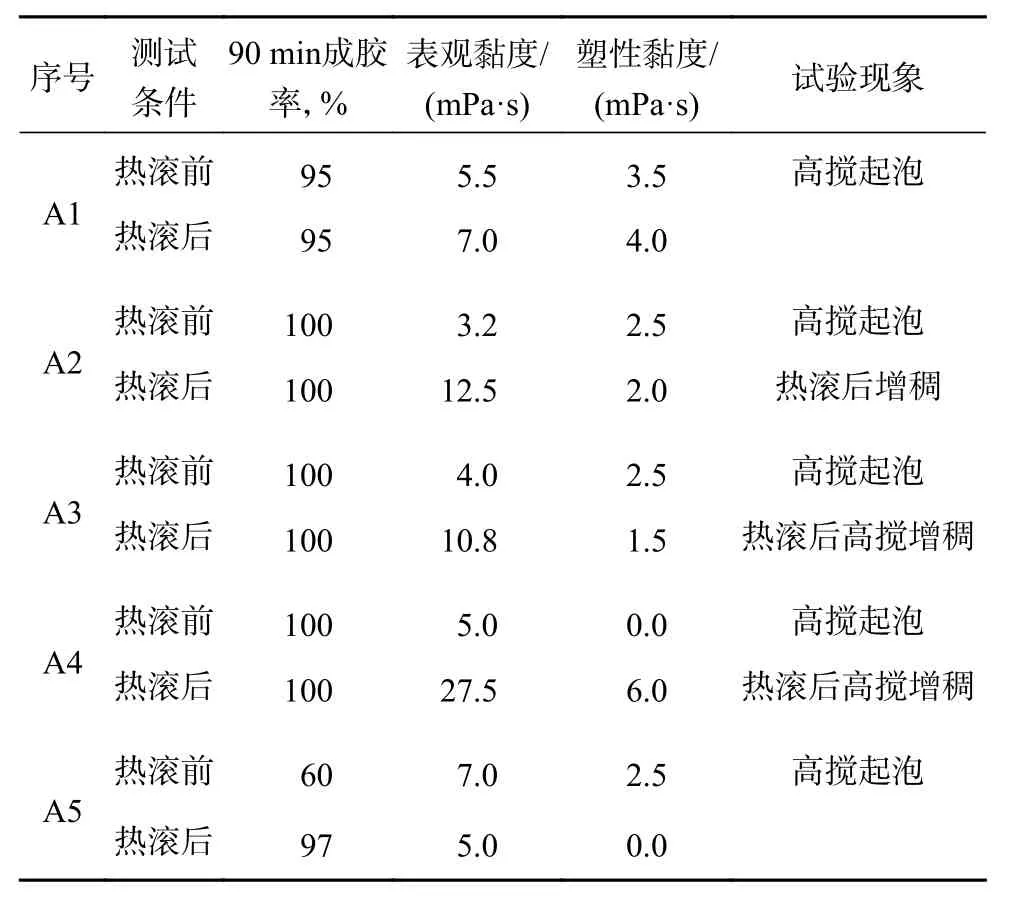

测试2.0%有机土在0#柴油中的成胶率和采用有机土配制的基浆热滚前后的流变性,来优选有机土,热滚条件为180 ℃下热滚16 h,结果见表1。由表1可知,A2有机土的成胶效果最好,但由其配制的基浆热滚后有明显的增稠现象;A1有机土的成胶率相比A2稍差,但由其配制的基浆热滚前后的流变性变化不大,且成本低,因此,选用A1有机土。

2.2 降滤失剂的优选

通过评价油基钻井液基液加入天然沥青、氧化沥青、磺化沥青和腐植酸酰胺等降滤失剂后的基本性能,优选合适的降滤失剂,结果如表2所示。油基钻井液基液配方为:2.0%有机土+8.0%乳化剂+4.0%降滤失剂+5.0%CaO+重晶石,油水比为90∶10,密度为 2.00 kg/L。

由表2可知,磺化沥青与基液的配伍性较差,热滚后发生破乳硬沉;而天然沥青和氧化沥青与基液的配伍性较好,不仅重晶石悬浮性好,切力值也较为适中,而且加入氧化沥青后的高温高压滤失量仅为8.4 mL。因此,选用氧化沥青作为降滤失剂。

表 1 不同有机土的胶体率和流变性Table 1 Colloid ratio and rheology of different organic soils

2.3 油基钻井液配方确定及性能评价

基于研发的新型乳化剂、优选出的有机土和降滤失剂,经过大量室内实验,优选出油水比为85∶15的油基钻井液,其配方为:6.0%新型乳化剂+1.0%有机土+3.0%CaO+4.0%降滤失剂+重晶石,并对其性能进行评价。

表 2 油基钻井液基液加入不同降滤失剂后的基本性能Table 2 Performance evaluation results of different fluid loss additives

2.3.1 抗盐水侵性能

在密度2.45 kg/L油基钻井液中分别加入体积分数10%,20%,30%,40%,50%,60%和70%的盐水,然后测试其流变性,结果如表3所示。由表3可知,随着盐水加量不断增大,钻井液破乳电压逐渐降低,表观黏度、塑性黏度和屈服值逐渐增大;当盐水加量大于60%时,钻井液逐渐失去流动性,乳化剂乳化水量达到极限,接近破乳,不能满足钻井施工需要。试验结果表明,油基钻井液抗盐水侵能力达到60%。

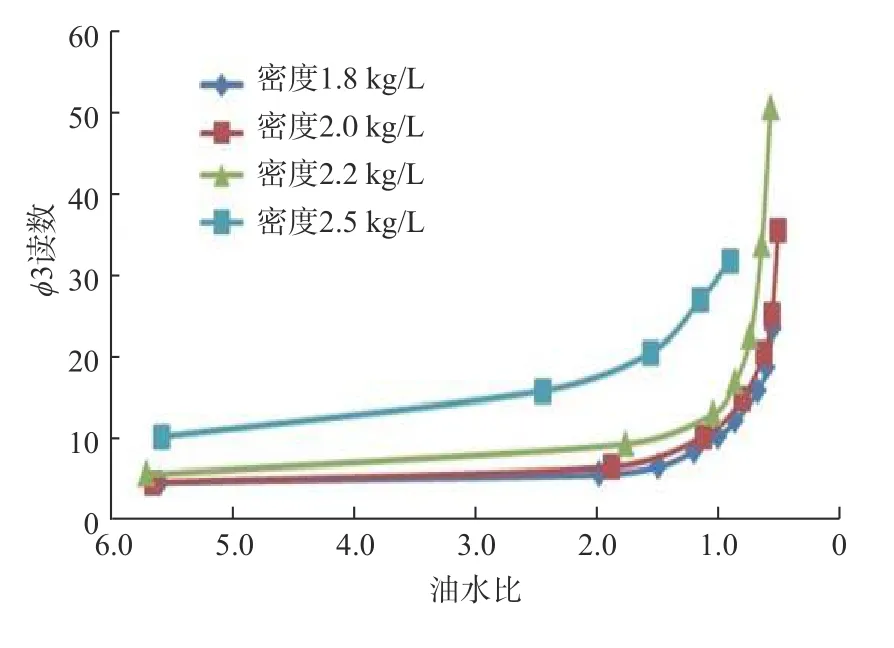

测试不同密度油基钻井液加入盐水后的φ3读数变化情况,进一步评价油基钻井液的抗盐水侵能力,结果如图4所示。

表 3 油基钻井液加入不同量盐水后的性能Table 3 Properties changes of drilling fluid after brine invasion of different proportions

图 4 不同密度油基钻井液抗盐水侵能力评价Fig.4 Evaluation results of brine invasion resistance of oilbased drilling fluids with different densities

从图4可以看出:侵入相同体积的盐水,不同密度钻井液的油水比变化不尽相同,密度越高,影响也越大;流变性突变的油水比范围为50∶50~25∶75。

2.3.2 抗温性能

随着互联网的发展,传统经济的发展模式逐渐被互联网颠覆,传统中小外贸公司的垄断优势渐渐丧失,其生存发展陷入困境。不少国内外学者开始关注“互联网+”这个新经济形态及新形势下中小外贸企业转型升级问题,探讨“互联网+”背景下中小外贸企业发展跨境电子商务的转型升级新路径。

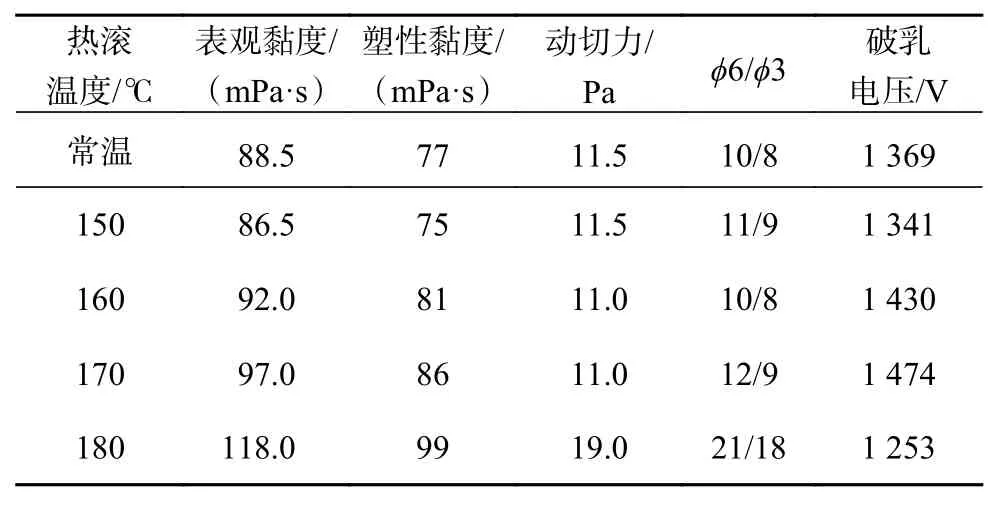

按上文油基钻井液配方配制油水比为85∶15,密度为2.45 kg/L的油基钻井液,分别测试其在150,160,170及180 ℃温度下热滚后的流变性能,结果如表4所示。

表 4 油基钻井液抗温性能评价结果Table 4 Performance evaluation results at different temperatures

由表4可知,油基钻井液在150,160及170 ℃温度下热滚前后的表观黏度、塑性黏度和切力变化幅度不大,破乳电压比较稳定;油基钻井液在180 ℃温度下热滚后的黏度升高幅度的相对较大,但仍具有良好的流变稳定性,表明油基钻井液的抗温能力可达180 ℃,满足塔里木库车山前构造钻井需要。

2.3.3 加重性能评价

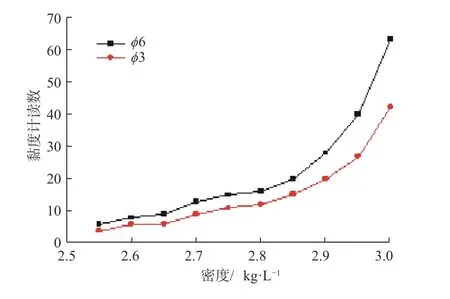

油基钻井液基本配方为:6.0%高效乳化剂+1.0%有机土+4.0%氧化沥青+20.0%CaCl2溶液+5.0%CaO+重晶石(油水比 95∶5),采用密度为 4.25 kg/L的重晶石进行加重,配制出不同密度的油基钻井液,测试其六速旋转黏度计3和6 r/min转速下的读数,结果如图5所示。

图 5 不同密度油基钻井液的黏度计φ6 和 φ3 读数(测试温度为65 ℃)Fig.5 Value of viscosity meter in φ6 and φ3 of drilling fluids with different densities (test temperature is 65 ℃)

从图5可以看出:随着油基钻井液密度增大,黏度计转速3和6 r/min下的读数逐渐增大;密度大于2.85 kg/L时,转速6 r/min下的读数大幅度增大且大于20,说明油基钻井液的流动性变差。因此,该油基钻井液的加重性能良好,最高可加重至2.85 kg/L,能满足塔里木库车山前构造超深井钻井和压井需要。

3 现场应用

3.1 总体应用情况

目前,研制的高温高密度油基钻井液在塔里木油田的苏2井、克深1101井、柯7018井、佳木2井和克深21井等多口井进行了应用,取得了显著的应用效果,主要表现在以下方面:1)解决了盐膏层段阻卡、目的层井眼失稳等难题,未出现因钻井液原因导致的卡钻或其他井下故障,有力保证了井下作业的安全;2)盐膏层段使用高温高密度油基钻井液提速明显,使用水基钻井液时的平均钻井周期为117 d,使用油基钻井液后缩短为 74 d,缩短了 43 d,平均日进尺提高了65%以上;3)高温高密度油基钻井液具有较强的抑制性能和井壁稳定性能,解决了目的层掉块、坍塌和缩径等难题。其中,克深1101井出盐水量较大,下面以该井为例介绍油基钻井液应用情况及效果。

3.2 克深 1101 井应用情况

克深1101井为库车山前克深11构造上的一口评价井,设计井深6 460.00 m,目的层为白垩系巴什基奇克组。因库姆格列木群含大段盐膏层和高压盐水层,三开至五开井段使用了高温高密度油基钻井液,以减少井下复杂情况。

克深1101井四开钻至井深5 879.63 m时发现钻井液池液面上升,关井套压1.3 MPa,然后逐渐升至4.9 MPa,判断 5 869.00~5 872.00 m 井段发生高压盐水侵。该井段地层岩性为灰色泥灰岩,且上部地层伴有堵漏剂返排,若采用常规提高钻井液密度的方法压井,5 200.00~5 300.00 m 井段会发生漏失,将形成井漏、溢流、压井和井漏的恶性循环,因此采取排水降压措施处理高压盐水侵,处理过程包括3个阶段:

2)中期逐步延长排放盐水时间,验证透镜体盐水压力是否降低。钻至井深6 055.50 m时发生失返性漏失,累计排出盐水353.65 m3,钻井液密度由2.28 kg/L 降至 2.19 kg/L 后恢复钻进。

3)因四开井段底部存在易缩径的软泥岩,每次停泵都有大量盐水侵入,盐水侵入量达到670.95 m3,后期采用短起下方式,验证是否满足起钻条件,为正常钻进做好准备。

3.3 应用效果

发生盐水侵时,钻井液性能表现为密度和破乳电压降低、黏度升高,振动筛上有明显结晶盐析出。第39次排污时,钻井液密度从2.19 kg/L降至1.63 kg/L,油水比 12∶88,创库车山前最低油水比纪录;破乳电压降至6 V,钻井液仍未破乳。

周边的大北 306 井 6 160.00~6 585.00 m 井段发生盐水侵时采用常规压井方法压井,漏失钻井液的费用高达2 202万元;克深1101井采取放水泄压措施,节省了漏失钻井液的费用,平均钻井损失时间由 61.5 d缩短至9.2 d,钻井时间损失费用由 811.0万元降至128.8万元,降低成本效果显著。

4 结论与建议

1)以多亲油基团和多极性点吸附理论为基础,研发了一种新型乳化剂,乳化效率大幅提高,增大了油基钻井液的抗盐水侵容量限。

2)以研发的高性能乳化剂为基础,优选有机土和降滤失剂,形成了抗高温高密度高抗盐水侵的油基钻井液,密度最高可达2.85 kg/L,抗盐水污染能力达60%以上,且高温稳定性良好。

3)该油基钻井液技术在塔里木油田库车山前超深井巨厚盐膏层和高压盐水层应用,解决了盐膏层段阻卡、目的层井壁失稳的难题,避免了恶性井漏,保障了井下作业安全,可在塔里木油田库车山前推广应用。