顺北油气田超深井井身结构优化设计

李双贵, 于 洋, 樊艳芳, 曾德智

(1. 中国石化西北油田分公司石油工程技术研究院,新疆乌鲁木齐 830011;2. 中国石化缝洞型油藏提高采收率重点实验室,新疆乌鲁木齐 830011;3. 油气藏地质及开发工程国家重点实验室(西南石油大学),四川成都 610500)

顺北油气田位于塔里木盆地顺托果勒低隆北缘,自上而下主要钻遇第四系—奥陶系全套地层,岩性种类多,地层非均质性强,具有特殊地层发育、压力系统复杂的特点[1-5]。该油气田超深井前期采用六开井身结构,普遍存在漏失、坍塌等问题。随着勘探开发的进一步深入,顺北西部地区井深已达8 000.00~8 800.00 m,油藏埋藏超深、二叠系易漏、古生界上部地层承压能力低、火成岩侵入体应力大,地层压力系统及岩石特性不明确,钻井未知因素多。若仍采用六开井身结构,井下故障多,造成钻井周期长、钻井成本高,因而需对超深井井身结构进行优化设计,但国内外可借鉴的经验较少。为此,针对顺北油气田原有井身结构存在的问题,利用钻井、测井和测试等资料对顺北油气田地层三压力剖面进行了精准描述,基于地层三压力剖面、地质工程必封点和后期定向钻井要求,优选出四开非常规井身结构。应用四开非常规井身结构的7口超深井钻井结果表明,钻井速度提高、井下故障减少、钻井周期缩短、钻井成本降低。

1 地质特征

顺北油气田自上而下主要钻遇第四系、新近系、古近系、白垩系、三叠系、二叠系、石炭系、泥盆系、志留系和奥陶系地层,目的层为奥陶系碳酸盐岩地层。油藏埋藏深度7 600.00 m左右,油层中部压力 150~180 MPa,中部温度 160~170 ℃,属于超高温高压油藏[6]。

从顺北油气田已钻井和正钻井的情况看,钻遇地层主要有以下地质特征:1)储层埋藏深,地层层序多,岩性差异大;2)易垮塌、易缩径层系多,如第四系、新近系、白垩系、三叠系砂岩发育,疏松易缩径;3)石膏层发育,易污染钻井液,导致钻井液性能变差;4)石炭系、泥盆系、志留系地层的承压能力低,志留系地层承压能力最低为1.38 kg/L;5)高压盐水层、高压气层发育,盐水层孔隙压力系数最高达1.95,高压气层孔隙压力系数最高达1.86,地层盐水侵入使钻井液性能变差,6)桑塔木组火成岩侵入体易坍塌;7)二叠系与奥陶系地层压力窗口窄;8)储集层溶洞、微裂缝发育,易坍塌、易发生井漏[5]。

2 已钻井井身结构存在的问题

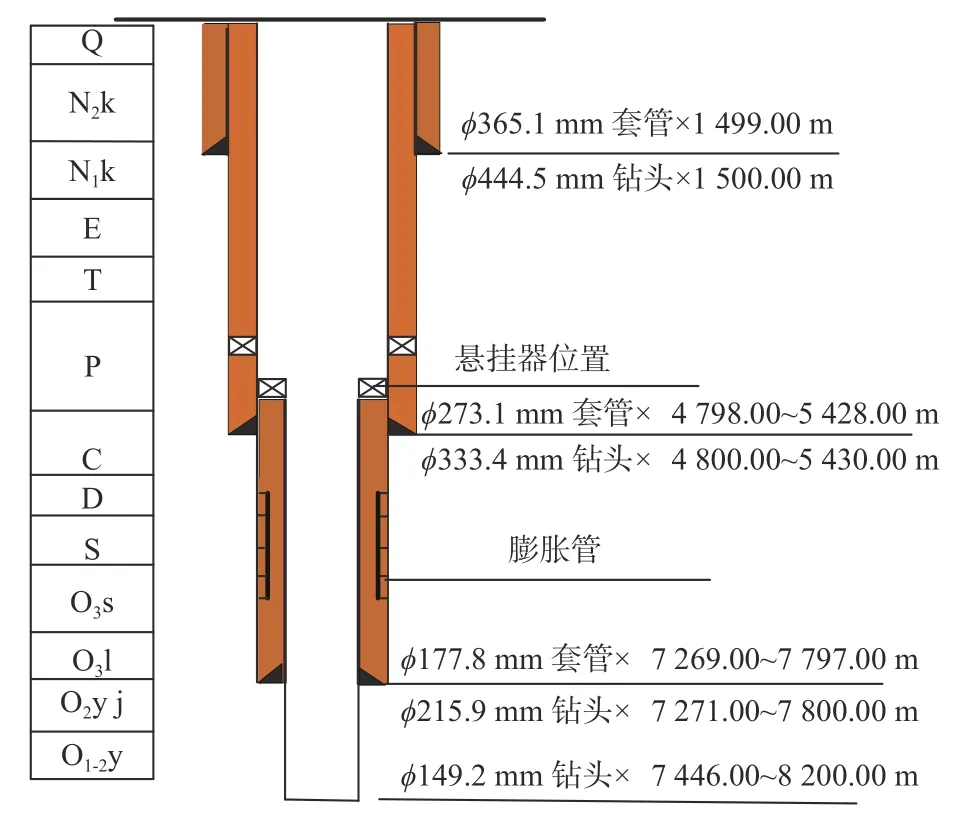

顺北油气田前期部署的油气井采用六开井身结构(如图1所示)[7],钻井过程中,在四开揭开火成岩侵入体后,划眼困难,蹩钻严重,多次提高钻井液密度后发生井漏,阻卡严重。经过多次堵漏施工,长裸眼井段承压能力虽有提高,但尚不能满足火成岩侵入体安全钻进要求,被迫提前下入φ193.7 mm套管封隔火成岩侵入体以上近2 000.00 m长的复杂层段;五开采用φ165.1 mm钻头钻进,在钻穿奥陶系桑塔木组火成岩侵入体后,钻至井深7 271.00 m(奥陶系良里塔格组)中完;六开采用φ120.6 mm钻头、密度 1.21 kg/L 的钻井液钻进,钻至井深 7 407.08 m(一间房组)时井口钻井液失返,注入597.1 m3密度为1.17 kg/L的钻井液,以平衡地层压力;进行中途测试作业时漏失钻井液 1 344.42 m3。

分析认为,由于该油气田勘探程度低,钻井资料少,对地层的认识有限,六开井身结构不能及时封固桑塔木组火成岩侵入体以上地层,给下部火成岩侵入体钻进带来安全风险。六开井身结构经过调整后仍存在以下问题:

1)套管层序多、钻井周期长;

2)完钻井眼直径只有120.6 mm,而电成像测井仪器外径为127.0 mm,无法进行成像测井,不能满足录取资料的要求;

3)为保证钻井安全,所用钻具的最小外径是88.9 mm,而适用于 φ120.6 mm 井眼套铣管的最大直径为 88.9 mm,最大套铣直径只有 69.6 mm,无法套铣钻具,处理井下故障的能力弱,钻井风险高;

4)目前适用于φ120.6 mm井眼的定向仪器抗温能力一般低于170 ℃[8],抗高温定向仪器配套难度大。

图 1 已钻井井身结构Fig. 1 Casing program of drilled wells in Shunbei Oil and Gas Field

3 井身结构优化

3.1 优化原则及思路

优化原则:1)有效封隔易发生漏失、井喷、坍塌、卡钻等井下故障的复杂地层,保证目的层段井眼直径满足完井、测井要求,提高井控能力;2)为目的层预留一开次。

优化思路:1)目的层井眼条件满足油气发现、取心、测井和完井以及打捞等后续作业要求,钻井成本低;2)提高目的层段井控能力,强化一级井控,确保井控安全;3)降低钻井风险,避免小井眼钻井风险,提高钻井速度;4)采用提速新技术钻进目的层以上地层。

基于上述优化原则及思路,围绕“高效、安全、快速”的要求,针对顺北油气田储层超深、二叠系易漏、古生界上部地层承压能力低、火成岩侵入体应力高带来的问题,利用该油气田已钻井的钻井资料和测录井资料建立地层三压力剖面,确定工程必封点,从“简化井身结构、优化井眼与套管直径、非常规井身结构设计”3方面对该油气田超深井井身结构设计进行优化[9],以期为顺北油气田高效经济开发提供技术支撑。

3.2 地层三压力剖面的建立

利用顺北油气田多口已钻井的测井资料,应用Drillworks软件[10]计算地层的孔隙压力、破裂压力和坍塌压力,并与已钻井的钻井资料、岩心力学试验结果结合对计算结果进行修正,得到了顺北油气田较为精确的地层三压力剖面,如图2所示。

图 2 顺北油气田地层三压力剖面Fig.2 Formation three-pressure profile of Shunbei Oil and Gas Field

由图2可知:二叠系以上地层压力正常,而其下部的石炭系、志留系、奥陶系地层存在异常高压。

顺北1号断裂带和5号断裂带北部桑塔木组火成岩侵入体以上地层为正常压力地层,孔隙压力当量密度均小于1.23 kg/L;石炭系与志留系地层孔隙压力相对较高,最大孔隙压力当量密度为1.25 kg/L;坍塌压力偏高,泥岩段地层坍塌压力当量密度达1.28 kg/L,其中志留系地层坍塌压力当量密度高达1.30 kg/L,需增强钻井液的抑制防塌性能;破裂压力普遍较高,整体破裂压力当量密度为1.75~2.15 kg/L。

顺北1号断裂带桑塔木组火成岩侵入体坍塌压力异常,部分井存在凝灰岩或辉绿岩地层,纯凝灰岩地层坍塌压力当量密度达1.60 kg/L,纯辉绿岩地层坍塌压力当量密度达1.70 kg/L。该地层破裂压力较高,破裂压力当量密度为1.97~2.15 kg/L。

3.3 地质工程必封点

通过分析地层三压力剖面和地层承压能力,考虑二叠系、火成岩侵入体等复杂地层,为保障长裸眼井壁的稳定,确定了2个地质工程必封点:

1)必封点1。桑塔木组以上砂泥岩地层的承压能力低,而钻进桑塔木组火成岩侵入体时需使用较高密度的钻井液。因此,桑塔木组顶部为必封点。

2)必封点2。奥陶系一间房组以上泥岩地层易垮塌,需使用密度1.30~1.32 kg/L的钻井液钻进,而其下部裂缝性地层的压力系数为1.05~1.17,使用高密度钻井液钻进易漏失。因此,一间房组顶部为必封点。

3.4 井身结构优化

3.4.1 长裸眼井身结构

通过增强钻井液的随钻封堵能力,提高地层承压能力,可在同一开次钻开二叠系易漏地层和志留系易塌地层。考虑桑塔木组地层承压能力高及火成岩侵入体发育的情况,将φ244.5 mm套管下至桑塔木组顶部,将井身结构优化为四开井身结构(见图3),完钻井眼直径为149.2 mm。

图 3 长裸眼井身结构Fig.3 Casing program of long open hole horizontal well

3.4.2 应用膨胀管的四开井身结构

为了避免二叠系复漏影响下部钻井速度,采用φ273.1 mm 套管封隔二叠系易漏层,采用 φ241.3 mm钻头钻进下部地层,扩孔下入 φ219.0 mm×φ244.0 m膨胀管[11],临时封隔东河塘组和柯坪塔格组,以提高井筒承压能力,采用φ215.9 mm钻头钻入一间房组地层 4.00 m,悬挂 φ177.8 mm 套管,φ177.8 mm 套管比膨胀管长 100.00 m,采用 φ149.2 mm 钻头钻至完钻井深(见图4)。

图 4 膨胀管临时封隔低压地层的四开井身结构Fig.4 Casing program of temporarily isolating low-pressure formation with expandable tube

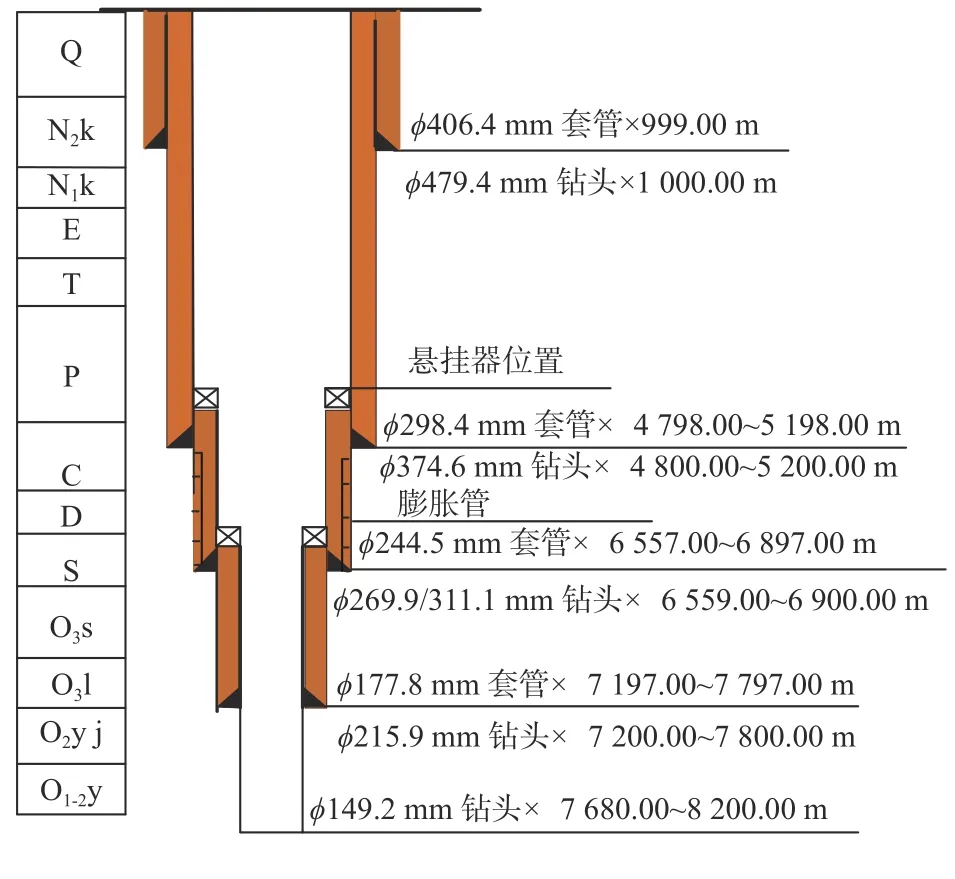

3.4.3 增加 φ339.7 mm 套管下深的五开井身结构

为了保证完钻井眼直径不小于149.2 mm和钻井安全,综合考虑二叠系地层易漏及东河塘组和柯坪塔格组地层承压能力低的问题[12],采用φ339.7 mm套管封隔二叠系及以上地层,φ244.5 mm套管封隔桑塔木组及以上地层,先悬挂φ244.5 mm套管,再回接至井口,φ177.8 mm 套管进入一间房组 1.00 m,设计成五开井身结构(见图5)。

3.4.4 非常规井身结构

1)为满足完钻井眼直径不小于149.2 mm的要求,将非常规井身结构与常规井身结构的设计方法相结合,采用φ298.4 mm套管封隔二叠系易漏地层,然后采用φ269.9 mm钻头钻进,将井眼直径扩至311.1 mm,下入 φ244.5 mm 直连扣套管,封隔志留系复杂地层,提高地层承压能力,优化形成五开非常规井身结构(见图6)。

2)为满足完钻井眼直径不小于149.2 mm的要求,同时克服非五开常规井身结构开次多、现有钻井工艺技术难以实现的缺点,利用随钻堵漏技术将二叠系地层的承压能力提高至1.30 kg/L以上,并提高井下故障处理能力,以满足地质资料录取、分段改造的要求,优化形成了四开非常规井身结构(见图 7)。

采用SPSS 17.0软件对数据进行分析处理,计量资料以(均数±标准差)表示,采用t检验;计数资料以(n,%)表示,采用χ2检验,以P<0.05表示差异具有统计学意义。

图 5 增加 φ339.7 mm 套管下深封隔二叠系地层的五开井身结构Fig. 5 Casing program of increasing the setting depth of φ339.7 mm casing to seal the Permian

图 6 五开非常规井身结构Fig. 6 Unconventional five-spud casing program

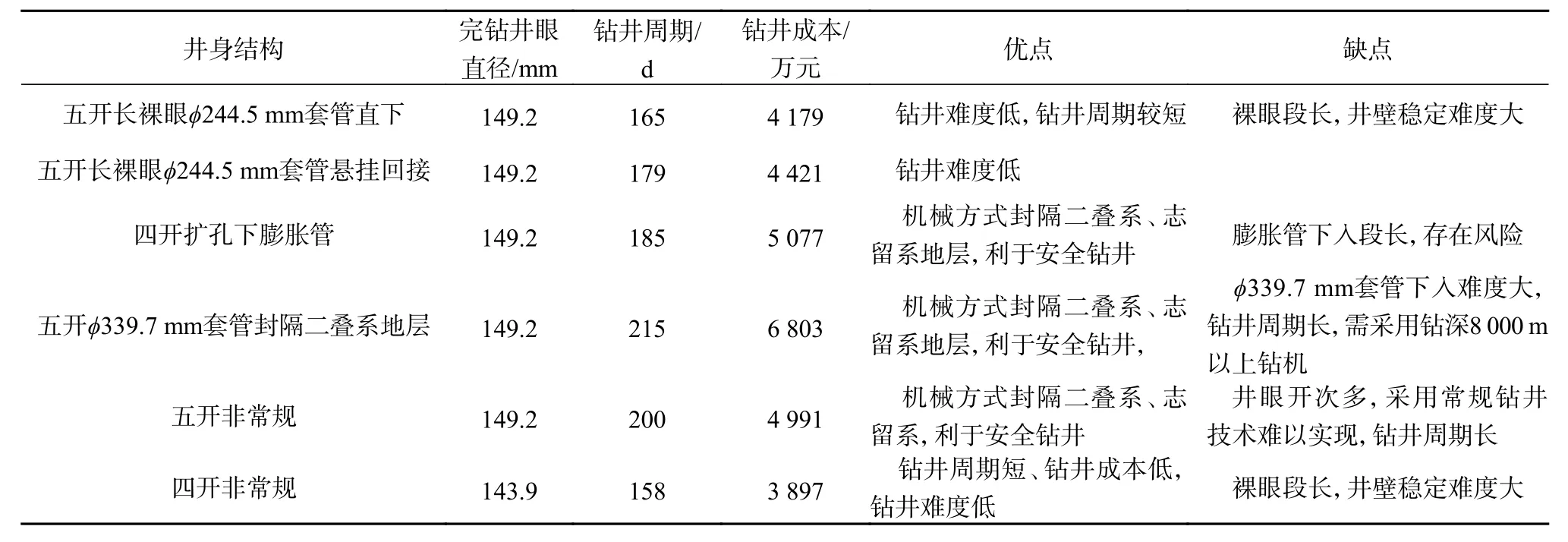

3.4.5 井身结构优选

上述5种井身结构均满足录取地质资料及完井的要求,因此,对其钻井周期、钻井成本进行了预测,并分析了其优缺点,结果见表1。

由表1可以看出,5种井身结构中,四开非常规井身结构钻井周期最短,钻井成本低,钻井难度相对较小。在目前长裸眼井壁稳定技术趋于成熟的情况下,推荐采用四开非常规井身结构。

图 7 四开非常规井身结构Fig. 7 Unconventional four-spud casing program

4 现场应用效果

顺北油气田7口井采用了四开非常规井身结构,并采用镶嵌成膜强封堵钾胺基聚磺钻井液解决长裸眼井壁失稳的问题,钻进二叠系地层时将钻井液密度调至1.24~1.25 kg/L,钻进志留系地层时将钻井液密度调至1.30 kg/L,以抑制井壁垮塌,并利用随钻承压堵漏技术将二叠系地层承压能力提高至1.30 kg/L。与采用六开井身结构的井相比,这7口井机械钻速提高30%~40%,钻井周期缩短33~45 d,柯坪塔格组地层平均井径扩大率为24.8%,桑塔木组地层平均井径扩大率为23.5%,均顺利钻达储集体,实现了“高效、安全、快速”的钻井目的。

表 1 不同井身结构优缺点对比Table 1 Comparison on the advantages and disadvantages of different casing program

5 结论及建议

1)利用测井资料计算出地层的孔隙压力、破裂压力和坍塌压力,并与钻井资料和岩石力学试验结果结合对计算结果进行修正,得到了顺北油气田较为精确的地层三压力剖面,并据此确定了桑塔木组顶部和一间房组顶部2个地质工程必封点。

2)根据地质工程必封点,综合考虑超深定向钻井基本原则和要求,设计出5种井身结构,通过预测5种井身结构的钻井周期、钻井成本,分析5种井身结构的优缺点,选用了四开非常规井身结构。

3)顺北油气田采用四开非常规井身结构,提高了钻井速度,减少了井下故障,缩短了钻井周期、降低了钻井成本,满足了钻井、测井和完井要求。

4)为保障顺北油气田后期开发及修井作业需求,应尽量采用相同的井身结构,以避免过多采用不同的非常规井身结构,增大后期开发、维护管理难度。

——探访塔里木盆地西北油田顺北油气田