基于AHP-FCE 的汽车质量影响因素评估

李 娜,郭进利 (上海理工大学 管理学院,上海200093)

0 引 言

汽车作为国家的重要支柱产业之一,在推进制造强国、推进供给侧结构性改革的新征程中发挥着重要作用[1]。近年来我国汽车保有量保持高速增长态势。随着我国居民生活水平的提高和交通网络的大力发展,汽车出行在交通方式中所占比重也迅速增加[2]。但是,汽车质量问题却常常发生,根据全国消费者协会的统计,2018 年共受理汽车相关投诉17 773 件,受理率92.17%,其中质量问题总占比超过七成[3]。质量问题无论何时都是企业管理的焦点[4],尤其是汽车制造行业。质量不仅是汽车企业强有力的竞争武器,也关系到终端用户的生命财产安全。因此,重视汽车质量问题,全面分析影响汽车质量的因素,并评估其风险等级,有助于针对性的进行改善或采取一定的预防措施。进而降低汽车质量风险,提高质量水平。

文章以某汽车品牌的零件制造商为研究对象,从全面质量管理要素方面入手,构建层次结构模型,并结合模糊综合评价方法得出风险发生的可能性,以便于识别风险的等级,增强员工质量意识,提高生产的质量水平。

1 分析汽车质量问题的影响因素并建立风险评价指标体系

汽车的质量管理实质上就是通过有效的手段,对影响汽车制造质量的各种因素进行全面有效地管理和控制,从而为汽车质量提供保证[5]。全面质量管理是一种聚焦组织全部对象的综合的管理方法[6]。ISO9001:2018 版标准[7]所规定的质量体系标准与全面质量管理所蕴含的五大要素:人、机、料、法、环有相通之处。中国消费者协会[3]发布的汽车投诉中主要的质量问题,也可以归为以上五个要素。以往的很多研究只是定性化分析了影响汽车质量的影响因素,本文从以上五个方面对其影响因素进行全面分析,构建层次模型使其定量化,结合模糊综合评价法评判其发生风险的概率。其层次结构模型如图1 所示。

2 基于AHP 法的分析

层次分析法是美国运筹学家Saaty. T. L 于20 世纪70 年代提出的一种定性与定量分析方法相结合的多目标决策方法[8]。帮助决策者找到最合适他们的目标和他们对问题的理解的方法。它提供了一个全面和合理的框架,用于构造决策问题,表示和量化其元素,将这些元素与总体目标联系起来,以及评估备选方案[9]。在风险评价方面,方法有很多,层次分析法作为一种综合评价方法应用广泛[10]。

图1 汽车质量风险评价指标体系

2.1 构建判断矩阵

根据图1 中所示的评价指标体系,可对同一层次的指标之间两两比较,得到相应的判断矩阵。其中指标之间的对比标准采用Saaty 量表[11],如表1 所示。

表1 重要性比较尺度

根据上面的评判标准,邀请相关专家进行评分,可以得到相应的判断矩阵:

式中:A是一个n×n的矩阵,其中n是评价体系中要比较的那一层的指标数目。

2.2 层次单排序及一致性检验

从目标层开始,逐层对各层指标进行权重排序,即确定下层各因素对上层某因素影响程度。

2.2.1 求最大特征值以及特征向量

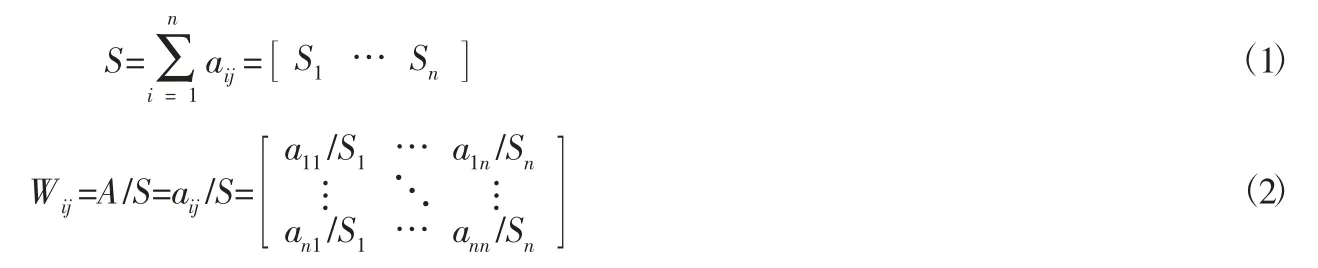

已知判断矩阵A,求最大特征值的方法有很多,本文这里用和法求最大特征值以及权重,其步骤如下:

对A的每一列向量归一化:

对Wij按行求和得:

则最大特征值λmax:

2.2.2 一致性检验

用层次分析法确定各要素的权重的重要前提就是需要判断矩阵数值协调一致,不要出现相互矛盾的情况,故要对判断矩阵进行一致性检验[12]。

定义一致性指标CI:

随机一致性指标RI 的数值(如表2 所示):

表2 随机一致性指标数值

一致性比率CR:

当CR<0.1 时,认为A的不一致性程度在容许范围内,即通过一致性检验。

2.3 层次总排序及其一致性检验

2.3.1 层次总排序

逐层进行层次单排序及一致性检验后,要确定指标层的综合权重,即进行层次总排序的过程。假设已经求得某一中间层所有指标的权重排序为W=[W1…Wm](假设这一中间层指标数为m个),其下一层指标层第j个指标对应于中间层的权重排序分别为W1j…Wmj。则第j个指标的综合权重为:

2.3.2 总排序一致性检验

由该中间层得到的所有层次单排序的一致性指标CIi以及随机一致性指标RIi,则总的一致性比率CR:

同样的,如果CR<0.1 时,认为该层的综合权重排序具有合理性。

3 汽车质量因素的层次分析

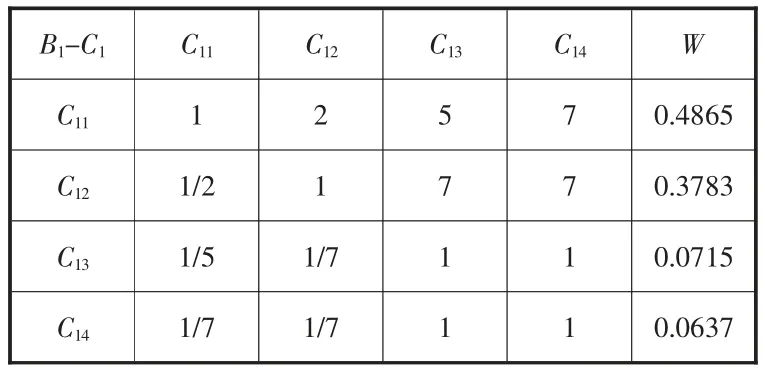

基于以上的AHP 方法,通过问卷调查的形式邀请10 位该公司的质量管理相关人员,对要研究的问题,做出客观的判断。由于因素数量较多,文章仅列出部分判断矩阵及权重结果,如表3、表4 所示。

表3 A-B 的判断矩阵及权重

表4 B1-C1 的判断矩阵及权重

CI=0.0146,CR=0.0130,一致性较好。

CI=0.0351,CR=0.0390,一致性较好。

综合权重计算结果如表5 所示。

层次总排序一致性CR=0.0275<0.1 一致性较好。认为该层综合权重排序具有合理性。

表5 综合指标以及权重

4 模糊综合评价法对其发生的风险几率进行模糊评估

利用AHP 法求得各因素的权重,结合模糊评价法对影响质量的风险因素进行风险评价。模糊综合评价法是采用模糊数学

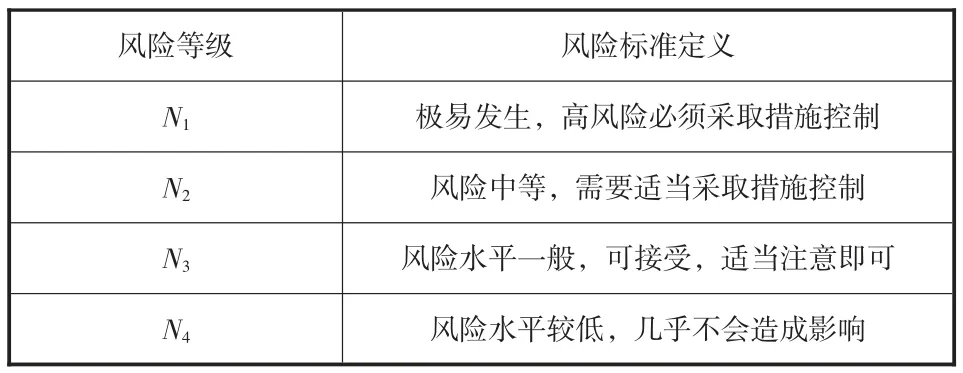

理论对所评价的对象进行综合分析与评价[13]。进行模糊评价的评价体系如图1 所示。按照一般的风险等级规定,设定风险等级N= {高,较高,一般,低},用N={N1,N2,N3,N4}表示,风险隶属度及风险定义规则如表6 所示[14]:

通过问卷的方式收集到10 位研究对象公司的质量风险评估人员的判断数据。下面以判定风险因素中“人因因素风险”的风险等级为例,步骤及计算结果如下:

(1) 评价对象的指标集:B1={C11,C12,C13,C14},得到的模糊评价矩阵:

(2) 指标集各指标的综合权重,已由前文所述AHP 确定。W= (0.4865,0.3783,0.0715,0.0637 )。评价矢量S=W◦R,其中“◦”代表模糊矩阵复合运算,主要采用4种算子运算[15]。本文采用M(·,+)算子[16]。

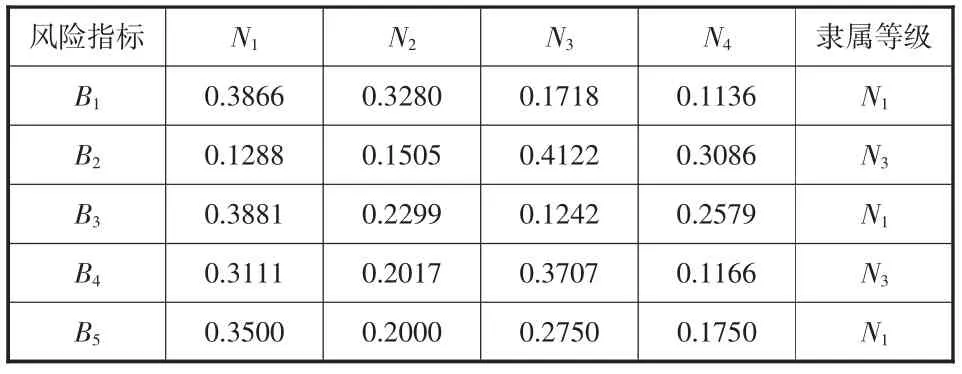

进行归一化处理得到S'= [0.3866,0.3280,0.1718,0.1136 ],根据最大隶属度原则可知人因因素风险隶属于风险等级N1。同理可求得,风险因素B2、B3、B4、B5模糊评判向量以及所属的风险等级。结果如表7 所示。

5 结果分析

利用模糊综合评价法对影响汽车质量风险因素发生的几率进行一个定量评价,可以为采取相应的防范措施提供一个数据参考。例如,对于处于N1等级的因素,属于极易发生的风险因素,危险等级较高。由表7 可以得知,“人因因素”风险等级属于N1,说明在生产中,由于人的因素造成人因失误,进而对质量产生影响的情况是极易发生的,应该加强对员工的质量培训、增强员工的质量意识等来降低此类风险。“机器设备”因素风险等级为“一般”,这种风险等级的因素,发生的几率很小,只需要注意定期检查即可避免,对此因素各个指标的单因素评价可知,主要是设备的定期维护工作做得不够到位。“原材料因素”和“环境因素”发生的几率都属于“高风险”等级,应当采取针对性措施。对于“工艺流程”因素,发生的风险等级一般,可以接受,需要定期检查、监控注意新情况的发生即可。

表6 影响汽车质量因素发生的风险定义

表7 风险等级定义

6 总 结

从质量管理的五个要素全面分析可能影响汽车质量的因素,建立评价指标体系,利用AHP 来确定个指标的权重,为了得知各个因素发生的几率大小,即发生的风险高低,利用模糊综合评价的方法进行评价,评判出五大因素发生的风险高低,进而可以为采取相应的防范措施提供依据,特别是那些容易被忽略但却极易发生的风险因素。研究得出的评价结果,为所研究对象制定相关的影响因素风险级别提供了客观的参考。