时速160 km城市轨道交通双块式轨枕设计

薛 玥 杨 松 禹 雷 钟智丰

(中铁工程设计咨询集团有限公司,北京 100055)

1 概述

北京轨道交通新机场线(以下简称新机场线)是服务于北京大兴国际机场的轨道交通专线,是国内首条最高时速达160 km的城市轨道交通线路[1-2]。相较于其它城际铁路,新机场线行车密度较大,同时兼具城市轨道交通线路曲线半径小和环保要求高的特点。因此,应针对新机场线特有的工程特点,重新对轨道结构进行设计[3]。

新机场线采用有挡肩双块式轨枕结构,其受力性能将直接影响列车运行的平顺性和轨道结构的稳定性[4]。为保证无砟轨道结构的稳定性,国内众多学者对轨枕的受力情况进行了研究。吴军[5]对堆放状态下双块式轨枕的受力情况进行了计算分析。林红松[6]采用有限元对自重条件下双块式轨枕的受力进行了计算。赵永军[7]以大同至西安铁路客运专线为例,对双块式轨枕进行了优化设计并进行了受力检算。以下基于前人的研究成果,结合新机场线的实际情况,对有挡肩双块式轨枕进行外形尺寸优化和配筋设计,并建立有限元模型,对起吊、堆载以及上人荷载条件下双块式轨枕及桁架钢筋的受力情况进行计算。

2 双块式轨枕设计

双块式轨枕作为工厂化生产的预制部件,其结构选型、配筋设计以及生产工艺等与双块式轨枕的生产加工和存放运输等密切相关,同时也影响轨枕与道床板的密贴性以及无砟轨道的耐久性[8-11]。

2.1 设计原则

通过调研国铁双块式轨枕的设计方法和经验[12-16],总结了双块式轨枕在设计中应遵循的原则,可为设计时速120~160 km的市域铁路有挡肩双块式轨枕设计提供参考。

(1)双块式轨枕应追求轻量化设计,适当减小轨枕外形尺寸。二次浇筑时,双块轨枕与道床板的接触面越小,越有利于新老混凝土的结合并减少裂纹的产生。另外,轨枕质量越小,则轨枕在生产运输和存放过程中产生的变形就越小。但尺寸过小可能会导致轨枕整体的抗弯和抗扭性能不足,加大了运输和施工难度。

(2)桁架钢筋顶部应与轨枕块模具边缘保持一定的距离。由于桁架钢筋有一部分浇筑在混凝土块内,若设计和生产不当,则混凝土在交界处易出现不密实或漏浆现象,影响双块式轨枕的质量。

(3)应增大轨枕块的侧面倾角。混凝土脱模过程中易与模板粘连,可能导致轨枕边角位置的损坏。为方便脱模,应适当考虑增大轨枕块的侧面倾角,减少混凝土和模板的粘连。

(4)对轨枕块边缘进行倒角处理。考虑到双块式轨枕的生产、脱模以及与无砟道床板的结合等方面的问题,应对混凝土轨枕块边缘进行倒角处理,以减少轨枕棱角处道床板裂缝的产生。

(5)应确保混凝土轨枕块与桁架钢筋保持紧固联结,使双块式轨枕具有较好的几何形位保持能力。

2.2 外形尺寸设计

减小轨枕块尺寸可缩小预制轨枕块与现浇混凝土道床之间的接触面积,有利于新旧混凝土之间的粘结,减少裂纹的产生。另一方面,减小轨枕块外形尺寸也降低了混凝土材料用量,是提高经济性的有效措施。我国高速铁路通用的SK-2型轨枕具有技术成熟、应用广泛等优点,其成熟的理论体系为市域铁路的轨枕设计提供了丰富的设计经验和理论基础。因此,对国铁SK-2型轨枕进行优化是市域铁路双块式轨枕遵循的设计思路之一。

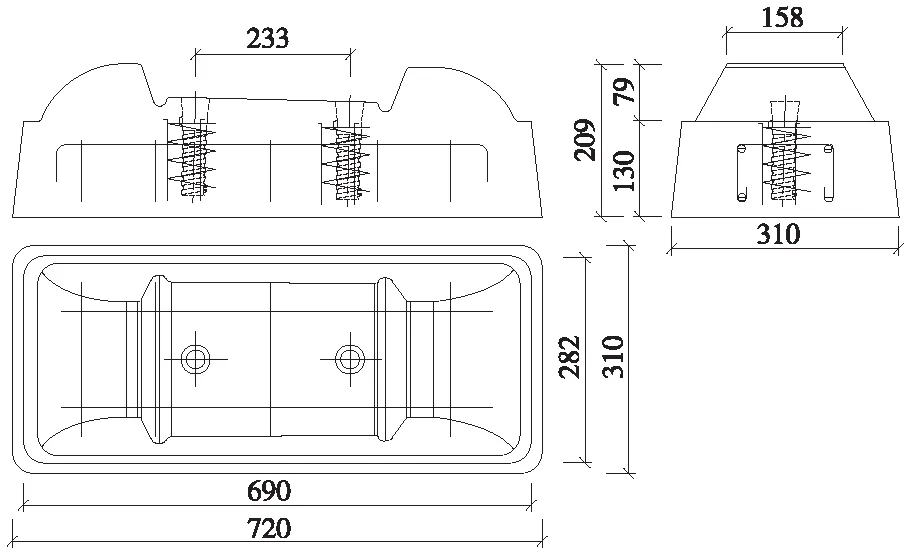

通过优化,轨枕块长度由844 mm缩短为720 mm;轨枕块宽度由314 mm缩减为310 mm;轨枕高度由220.5 mm缩减为209 mm;挡肩顶部宽度由175 mm缩减为158 mm。优化后的双块式轨枕如图1所示。

2.3 桁架钢筋及轨枕内钢筋设计

(1) 桁架钢筋设计

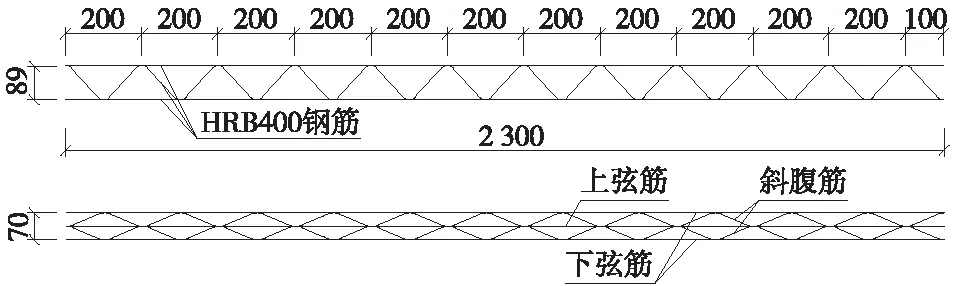

市域铁路双块式轨枕沿用既有国铁SK-2型轨枕的整体方案,仅对桁架钢筋长度和钢筋强度等级进行适应性优化。由于轨枕块的长度由844 mm缩短为720 mm,桁架钢筋的长度也相应缩短,桁架长度缩短至2.3 m。桁架钢筋高度、两个下弦杆的间距保持不变(如图2所示)。

图2 优化后的桁架钢筋示意(单位:mm)

为了减少材料种类,方便集中采购,双块式轨枕的桁架钢筋强度等级采用城市轨道交通习惯使用的HRB400级热轧带肋钢筋。

(2) 轨枕内部钢筋设计

市域铁路双块式轨枕内部钢筋的设计参考城市轨道交通常用短轨枕的设计经验,钢筋的强度等级与桁架钢筋一致(均采用HRB400级钢筋)。单个轨枕块在纵向设置两根网片筋,网片筋和桁架钢筋之间设置5根箍筋将二者固定,箍筋末端设置弯钩(钩在桁架钢筋的上弦杆上)。套管四周的螺旋筋为φ3 mm的低碳冷拔钢丝。该设计有利于增强轨枕块内部钢筋骨架的整体性,网片筋和箍筋末端均设有弯钩,与混凝土的结合性更强。轨枕块内部的钢筋配置如图3所示。

图3 轨枕块内部钢筋配置(单位:mm)

3 受力检算

双块式轨枕受力检算主要包括承轨台的抗压能力检算、挡肩的抗剪能力检算和轨枕堆放状态下的受力检算[5-6]。双块式轨枕浇筑在道床混凝土中,与整体道床协同受力,故不再单独检算轨枕截面的抗弯承载能力。

3.1 承轨台抗压能力检算

轨枕作为直接承受列车重力的轨道结构部件之一,在列车运行过程中,承轨面上作用有较大的垂向力。根据《城际铁路设计规范》(TB 10623—2014),无砟轨道设计荷载取为2倍的静轮载,列车轴重按17 t考虑,则设计荷载为170 kN。根据弹性地基梁模型,最不利条件下的钢轨支点反力为设计荷载的1/2,即85 kN,配套适用的扣件铁垫板的面积为(264×158) mm2。则混凝土枕承轨台位置的压应力为

双块式轨枕混凝土强度为C60。根据《混凝土结构设计规范》(GB 50010—2010),C60混凝土的抗压强度设计值为27.5 MPa。轨枕承轨台混凝土承受的压应力远小于混凝土的抗压设计强度,故承轨台抗压能力满足规范要求。

3.2 挡肩混凝土抗剪能力检算

列车运行产生的水平力取决于离心力与竖向夹角,对于安装有弹性扣件的城际铁路或市域铁路,根据标准EN 13481,该角度取26°,列车单个车轮的荷载为85 kN,则横向水平力为

H=tan26°×85 kN=0.49×85 kN=41.65 kN

该水平力的作用面积为170 mm×230 mm,则挡肩受力面的混凝土剪应力为

根据《混凝土结构设计规范》(GB 50010—2010),混凝土的抗剪强度取为0.7倍的抗拉强度。C60混凝土的抗拉强度设计值为2.04 MPa,抗剪强度设计值为1.428 MPa。挡肩承受的剪应力小于其抗剪强度,故挡肩的抗剪能力符合要求。

3.3 轨枕堆放受力检算

双块式轨枕为混凝土与桁架钢筋的组合结构,在堆放状态下,其受力情况与目前常用的混凝土短枕及预应力混凝土长枕均有较大差异。多层堆放状态下,底层轨枕的桁架钢筋不仅要承受其自身的重力,还要承受其上层轨枕产生的压力。因此,底层轨枕桁架钢筋的受力情况决定了双块式轨枕的堆放层数。

参考相关文献,将双块式轨枕整体视为简支梁,将桁架钢筋中纵筋视为点支撑弹性地基梁,根据弹性地基梁理论对桁架钢筋的受力进行计算分析。

(1) 双块式轨枕整体受力

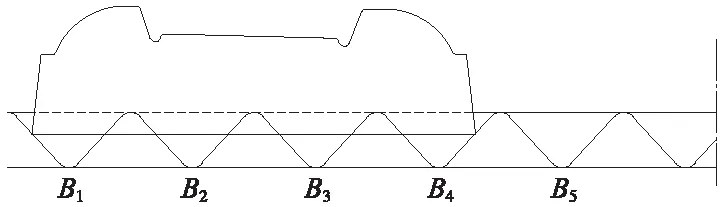

根据实际情况,将双块式轨枕受力简化为如图4所示的简支梁模型。图中支座位于具轨枕端部Lc/2位置处。

图4 双块式轨枕简化受力模型

根据静力平衡条件,有

Q=qc×Lc+qs×L/2

(1)

其中:L——双块式轨枕总长度;

Lc——轨枕块长度;

qc——混凝土自重线荷载;

qs——桁架钢筋自重线荷载;

Q——支座反力。

(2)桁架筋受力

①桁架纵筋受力

取双块式轨枕的一半对桁架腹筋在堆放状态下的受力进行计算分析。简化模型如图5所示。

图5 简化模型

假设图5中的B点为支座位置;假设桁架钢筋位于下部的N组纵向筋均匀分担支座反力。如图6所示,一组双块式轨枕包含2组桁架钢筋(N=2),则每根桁架纵筋垂向受力均为Q/(2×N)=Q/4,其中,支座反力Q由式(1)求得。

图6 双块式轨枕受力模型横断面

如图7所示,B-H、B-G即为桁架腹筋,其中,E-B、E-C为悬臂部分。则根据静力平衡条件,有

P=Q/2N×cosβ

(2)

T=Q/2N×sinβ

(3)

其中:β——桁架腹筋与水平方向夹角。

由图7可知,垂直于斜腹筋的力P对桁架钢筋的稳定性起主要的控制作用,因此仅对力P进行计算分析。

②桁架腹筋受力

双块式轨枕中部分桁架腹筋浇筑于混凝土中(如图7中G-C、H-E所示),此桁架腹筋中处于压弯状态的计算长度为LBC。根据空间受力几何关系,有

(4)

则

(5)

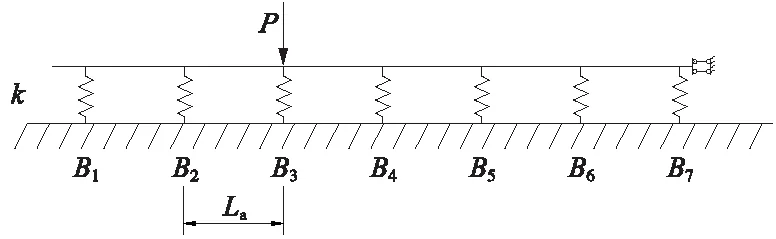

将桁架纵筋的受力简化为如图8所示的受力分析模型。其中,k为桁架腹筋中悬臂部分的抗弯刚度。

图8 桁架腹筋受力的点支撑弹性地基梁模型

由于桁架筋埋入混凝土中厚度较小,可近似认为各点的悬臂抗弯刚度k相同。根据点支撑弹性地基梁理论,B3处的支反力最大。因此,此处桁架腹筋的受力决定了双块式轨枕的堆放层数。

桁架腹筋B-C在C处的弯矩Ms以及最大应力σ为

Ms=RLs/2

(6)

σ=Ms/Ws

(7)

其中R——B点处支座反力;

Ws——桁架腹筋的截面抗弯模量。

所采用的计算参数如表1所示。

表1 双块式轨枕计算参数

注:η为反力分配系数,即当作用单位力时,根据点支撑弹性地基梁理论得出的各支点反力值。

由表1可知,轨枕块自重导致桁架腹筋产生的应力为59.245 MPa。多层堆放时,桁架腹筋的受力情况决定了堆放层数。优化后双块式轨枕桁架腹筋采用φ7 mm的HRB400钢筋。根据《混凝土结构设计规范》(GB 50010—2010),抗压强度设计值为360 MPa。因此,新型双块式轨枕可堆放层数n=360/59.245=6.07。即对于新型双块式轨枕,其堆放层数不宜超过6层。

4 桁架钢筋受力的有限元检算

4.1 有限元模型

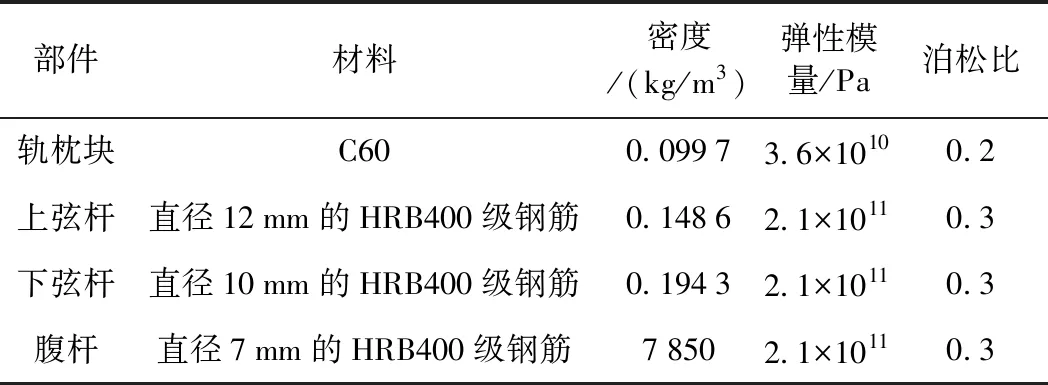

建立双块式轨枕的有限元分析模型,对双块式轨枕桁架钢筋起吊、堆放、施工等工况下的受力进行计算分析。为了建模方便,将轨枕块简化为无挡肩结构,采用三维实体单元模拟,桁架钢筋采用B31梁单元模拟,模型的参数按表2取值。桁架钢筋与轨枕块之间采用“embedded(嵌入)”的接触类型定义二者的相互作用,建立的双块式轨枕有限元模型如图9所示[19-23]。

表2 双块式轨枕有限元计算参数

图9 双块式轨枕的有限元分析模型

4.2 分析工况及计算结果

计算考虑双块式轨枕起吊、堆载、施工上人三种荷载工况。

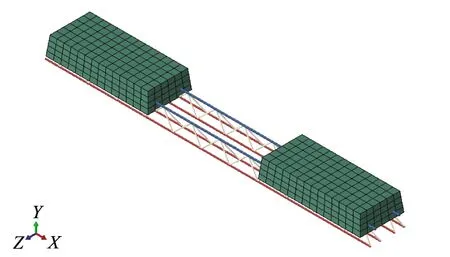

(1)工况1(起吊)

采用吊带起吊,吊带固定位置为轨枕块下桁架腹筋波谷位置,向上起吊距离为0.1 m(见图10)。

图10 起吊工况下桁架钢筋的应力

由图10可以看出,在起吊工况下,双块式轨枕发生向上的位移,桁架中部的变形基本与起吊高度一致(为0.1 m)。受轨枕块的重力作用,双块式轨枕两侧相较中部有略微的下挠(约为0.06 mm)。

起吊工况下,桁架钢筋的最大应力出现在起吊点上方的腹筋处(最大值为8.9 MPa)。除此之外,上弦杆与轨枕块连接部位也出现了一定的应力集中,但均远小于HRB400级钢筋的设计抗拉强度。

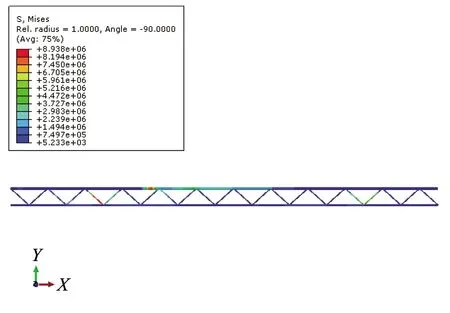

(2)工况2(堆载)

计算单个双块式轨枕在自重作用下桁架钢筋的应力和堆载6层双块式轨枕的受力及变形情况。双块式轨枕的自重通过施加“体荷载”实现,在桁架钢筋的支撑点处施加位移约束,支撑点分别位于桁架钢筋从端部开始第3个波谷处(见图11)。

图11 单个双块式轨枕自重作用下桁架钢筋的应力

由图11可知,桁架腹筋应力最大的杆件为支撑点上方的腹筋,位置为轨枕块与腹筋连接处。桁架腹筋的等效拉应力最大值为55.35 MPa,相较于解析计算的59.2 MPa,两者较为接近。HRB400级热轧钢筋的设计抗拉强度为360 MPa,通过有限元计算,轨枕最大堆放层数为360/55.35=6.5≈6层(见图12)。

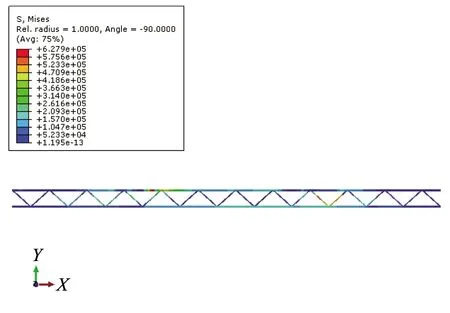

图12 堆载6层下桁架钢筋的应力

由图12可以看出,在堆放6层的情况下,双块式轨枕的竖向变形最大值出现在桁架两端(最大值为0.37 mm),桁架中部有少量的上拱变形。桁架钢筋应力最大处位于桁架支撑点上方的两个腹筋(具体位置为轨枕与钢筋的连接位置),最大值为332 MPa,小于HRB400级钢筋的设计抗拉强度。

(3)工况3(上人荷载)

施工过程中,施工人员会踩踏轨枕块的内侧部位。因此,应在轨枕块内侧施加均布荷载以模拟施工上人工况(荷载值为1 kN)。施工中,钢轨、扣件与双块式轨枕形成轨排,即通过扣件将双块式轨枕保持在悬空状态,钢轨则通过轨排支撑架固定。因此,需在轨枕块的承轨面位置施加位移约束条件,以保证轨枕的稳定(见图13)。

图13 施工上人荷载下桁架钢筋的应力

由图13可以看出,在人员踩踏轨枕块内侧的工况下,由于轨排支撑架的支撑作用,双块式轨枕的变形很微小,基本可以忽略不计。桁架钢筋在与轨枕块接触部位的上弦杆及腹筋的位置产生应力集中(应力最大值为0.63 MPa,应力值较小)。由此可见,施工上人荷载对双块式轨枕的受力影响不大。

以上分析表明,在起吊和施工上人工况下,双块式轨枕的变形及受力均较小,起吊及施工上人荷载对双块式轨枕的受力性能影响不大;双块式轨枕的堆放层数对其受力性能有较大的影响,当堆放层数为6层时,桁架钢筋的最大应力虽然仍小于钢筋的抗拉强度,但富余量已不大。因此,双块式轨枕的堆放层数不应大于6层。

5 结束语

通过检算,优化后的新型双块式轨枕承轨台的抗压能力、挡肩的抗剪能力均满足规范要求。有限元计算结果显示,起吊及施工上人荷载对双块式轨枕的受力性能影响不大,双块式轨枕的堆放层数对其受力性能有较大的影响,当堆放层数为6层时,桁架钢筋的最大应力虽然仍小于钢筋的抗拉强度,但富余量已不大,故双块式轨枕的堆放层数不应大于6层。