跨坐式单轨交通轨道梁定位测量及线形检测方法探讨

张银虎

(中铁工程设计咨询集团有限公司,北京 100055)

1 概述

跨坐式单轨是一种中等运量的轨道交通系统[1]。其车辆采用橡胶车轮,跨行于梁轨合一的轨道梁上;除走行轮外,在转向架的两侧尚有导向轮和稳定轮,夹行于轨道梁的两侧。相较于常规城市轨道交通的高架桥梁,跨坐式单轨交通轨道梁既是承重构件,又是引导单轨列车运行的轨道。作为单轨列车的运行基础,轨道梁安装定位精度是决定列车能否高速稳定运行的关键。其中,桥墩盖梁中锚箱(对于连续刚构体系则是轨道梁梁端定位点)的定位精度是轨道梁安装精度的关键。对于跨坐式单轨交通轨道梁架设安装,已有许多学者进行了相关研究,谭立新等阐述了轨道梁拼装及体系转换的作业流程和调整原则[2-3],李小果对轨道梁架设调整测量的内容及方法进行了研究[4]。

依据跨坐式单轨交通施工及验收要求,架设完成后的轨道梁应连接成连续、平直、圆顺的线路[5-6],以确保列车的安全平稳运行。在轨道梁线形检测方面,现行的《城市轨道交通工程测量规范》中仅提出了相应的测量允许误差要求,尚无明确的测量方法和作业技术要求。

在对国内跨坐式单轨交通项目技术调研和分析研究的基础上,结合高速铁路轨道工程测量控制及线形检测的相关技术[7],提出了基于“轨道梁基础控制网”的轨道梁定位测量和线形检测新方法,总体技术路线如下:

(1)轨道梁架设作业前,在线路两侧布设轨道梁基础控制网,采用自由测站边角交会的方法进行平面测量,采用精密几何水准测量的方法进行高程测量,建立一套相邻点位相对精度小于±1.5 mm的高精度三维控制网。

(2)轨道梁架设安装时,基于测设完成的轨道梁基础控制网,用自由设站边角交会的方法进行全站仪设站,再对锚箱定位点及轨道梁定位点进行放样测量。

(3)对放样点测量设备进行改进,研发了一套精密对中基座,以提高放样点的定位精度。

(4)轨道梁架设完成后,基于轨道梁基础控制网,对成桥后轨道梁的平面位置、高程以及工作面线形进行检测和评价。

2 轨道梁基础控制网测量方法研究

2.1 控制网布网方法

(1)常规导线测量方法

在精密导线网的基础上测设施工导线加密网,作为轨道梁下部结构施工的基础控制网。施工导线加密网一般沿线路进行敷设,测量网形近似为直伸附合导线。

受观测网形和数据平差计算方法的限制,导线点的相对精度较低(±8 mm)[5],且导线形式也会造成测量过程中粗差不易被发现和测量误差的累积。在后续轨道梁定位测量时,锚箱和轨道梁梁端定位点的测量放样精度也很难提高。

另外,跨坐式单轨交通以桥梁结构为主[8-9],桥墩大多设置在市政道路的绿化带中,施工导线加密网一般直接布设在桥墩两侧市政道路路面。当下部结构及轨道梁施工完成,地面导线点很难保留,无法满足后续轨道梁安装定位检测和运营维护检测的需要。

(2)新的布网方法

针对施工导线加密网存在的不足,借鉴高速铁路轨道控制网(CPⅢ)测量方法,对轨道梁下部结构施工控制网测量方法进行了优化,提出了布设轨道梁基础控制网的新方案:在下部结构施工完成后,采用强制对中标志布点,利用智能型全站仪和精密电子水准仪布设高精度三维网。

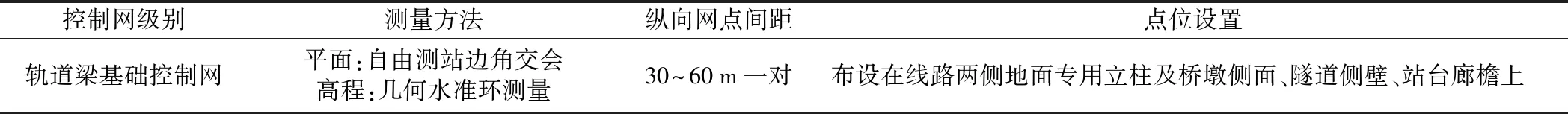

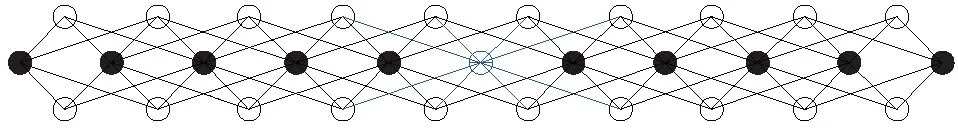

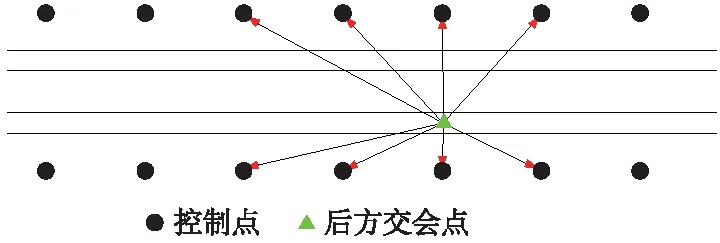

轨道梁基础控制点沿线路按30~60 m间距成对布设,点位设置在线路两侧稳定的既有构筑物上(如表1所示)。采用自由测站边角法进行平面测量(如图1所示),采用精密水准法进行高程测量。

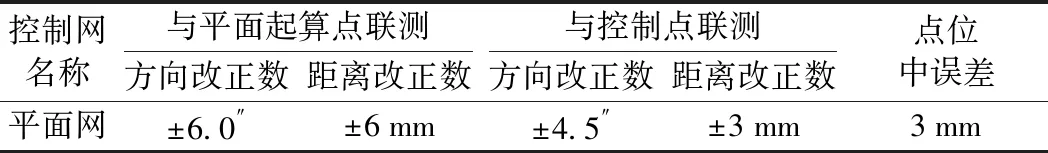

表1 轨道梁基础控制网布网要求

图1 自由测站边角交会测量网形

2.2 控制点布设

结合轨道梁基础控制网布网方法以及桥梁、隧道、车站等下部结构形式和施工方式[10],提出了轨道梁基础控制网的点位设置方案。

(1)桥梁段控制点布设

①控制点沿线路成对布设,点对间距30~60 m;

②每一对控制点左右侧里程差不宜大于5 m,横向间距不宜小于6 m;

③一侧控制点布设在已施工完成的桥墩侧面(在高于地面1 m的位置钻设横向孔,用于埋设测量预埋件);

④另一侧控制点布设在同侧道路面或绿化带中(采用专用混凝土立柱,在其顶面竖向钻孔并埋设测量预埋件)。

(2)隧道段控制点布设

在隧道段,轨道梁基础控制点布设在隧道侧墙上。应根据线路设备的设计位置进行综合比选,选择结构稳定、高度合适、便于控制网测量的位置进行布点。

(3)车站控制点布设

在高架和地下车站,轨道梁基础控制点应布设在线路两侧的站台廊檐或隧道侧墙上。

2.3 控制网测量精度指标

(1)锚箱定位安装

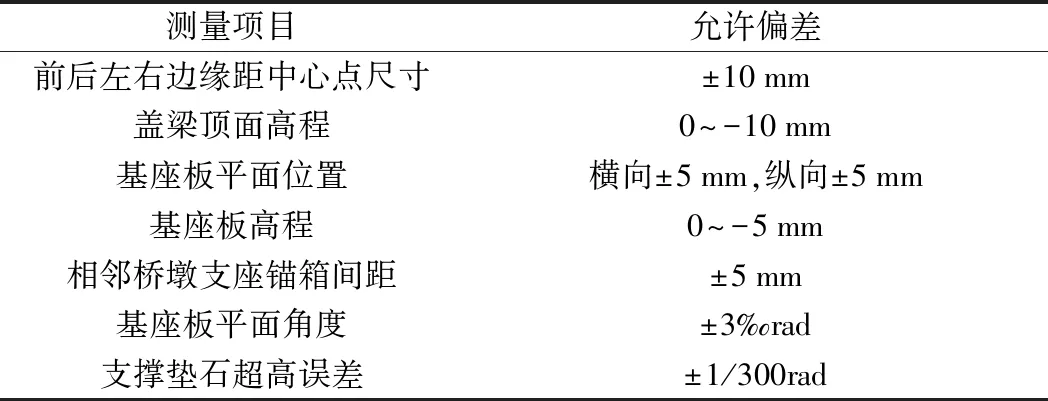

依据《跨坐式单轨交通施工及验收规范》, 盖梁、支座、预埋件定位安装与设计值的允许误差应符合表2的要求。

表2 盖梁、支座、预埋件安装精度要求

由表2可知,锚箱基座板的平面横纵向定位限差(Δ横、Δ纵)均为±5 mm,则点位定位限差为

(1)

代入已知数值,Δp=±7.1 mm。

根据工程测量要求,测量误差应小于与设计值偏差的1/3[5]。锚箱定位精度计算如下。

①取锚箱基座板点位定位限差的1/3作为平面定位测量误差,取整后确定锚箱基座板平面定位测量允许误差(为±3 mm);

②取锚箱基座板高程限差的1/3作为高程定位测量误差,确定锚箱基座板的高程定位测量允许误差(为±2 mm)。

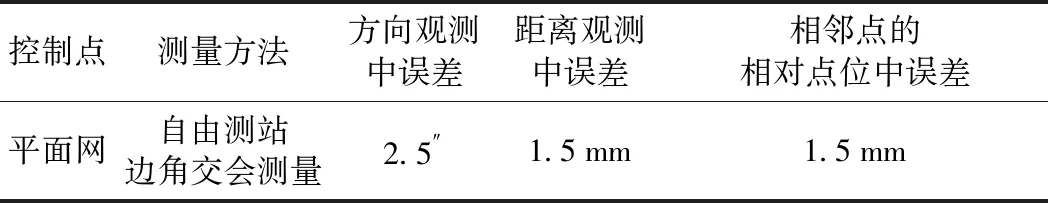

(2)平面测量精度指标分析

轨道梁基础控制网平面测量采用自由测站边角交会法,其测量精度应满足锚箱定位安装测量放样的要求。结合锚箱定位测量精度指标分析,取锚箱平面定位测量允许误差的1/2作为轨道梁基础控制网相邻点的相对点位中误差限差(1.5 mm)。

轨道梁基础控制网与高速铁路CPⅢ网平面测量同为自由测站边角交会网,结合《高速铁路工程测量规范》相关技术要求,轨道梁基础控制网相邻点相对点位中误差取为高速铁路CPⅢ网(相对点位中误差≤1 mm)的1.5倍。因此,对于轨道梁基础控制网,其平面测量方向观测中误差、距离观测中误差及其他各项观测平差计算指标,也按高铁CPⅢ网的1.5倍设置,如表3、表4所示。

表3 轨道梁控制网平面测量的主要技术要求

表4 轨道梁控制网平面网约束网平差后的主要技术要求

为了进一步验证表3观测精度的可靠性,把平面网方向观测中误差设计为2.5″、距离观测中误差设计为1.5 mm,并增加扰动方向误差2.5″、测距误差1.5 mm进行仿真计算。经过三组仿真数据计算,其相邻点的相对点位中误差均满足≤1.5 mm的要求(如表5所示)。

表5 相邻点相对点位中误差仿真计算结果统计

(3)高程测量精度指标分析

对于轨道梁基础控制网,结合锚箱定位的测量精度指标,取锚箱定位高程测量允许误差的1/2作为轨道梁基础控制网相邻点高差中误差的限差(±1 mm),为高铁CPⅢ网(相邻点的高差中误差≤0.5 mm)的2倍。

城市轨道交通二等水准测量与高铁精密水准测量的技术要求基本一致,各等级水准测量的区别主要体现在观测视距的不同。因此,对于轨道梁基础控制网高程测量,仍采用城市轨道交通二等水准测量的精度等级进行观测。

3 轨道梁定位测量方法

轨道梁安装定位时,采用自由设站边角交会的方法进行全站仪设站,再对锚箱定位点进行放样测量。

3.1 全站仪自由设站作业方法及精度指标分析

(1)高架桥梁段

在高架桥梁段,全站仪宜架设在桥墩盖梁顶面,采用单边控制点自由设站方法[12]对前后桥墩顶的锚箱进行测量定位(如图2所示)。观测的控制点数不宜少于4个,且相邻设站点间应重复观测3个以上的控制点。

图2 全站仪单边控制点自由设站示意

(2)隧道及车站段

在隧道段及车站段,全站仪宜架设在线路中线位置,采用点对控制点自由设站的方法对前后锚箱进行测量定位(如图3所示)。每个测站观测的控制点不宜少于4对,相邻测站重叠观测的控制点不应少于3对。

(3)全站仪自由设站的精度指标分析

由轨道梁基础控制网测量精度分析可知,其测量误差为高速铁路CPⅢ控制网的1.5倍。对于基于轨道梁基础控制网的全站仪自由设站的精度指标,其定向坐标中误差及方向中误差也取为高速铁路CPⅢ网的1.5倍,如表6所示。

图3 全站仪点对控制点自由设站示意

表6 轨道梁基础控制网全站仪自由设站精度要求

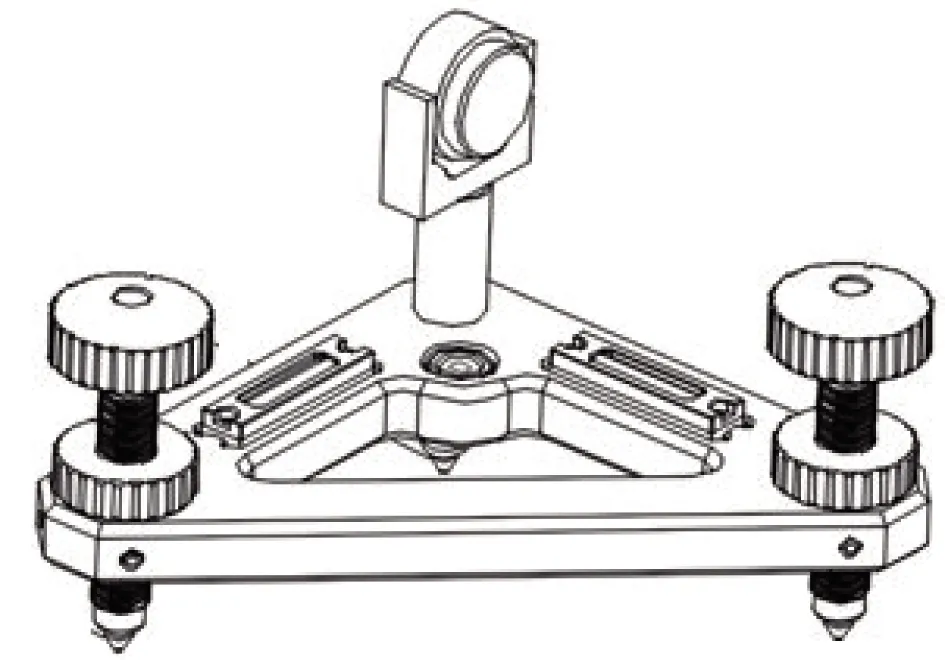

3.2 放样点测量设备的设计研发

对于锚箱基座板中心点及四角的定位点测量放样[13],一般采用常规铝合金棱镜、对中杆、三角架进行。测量过程中,存在对中杆易弯曲变形、整平精度低、棱镜高量取精度较差等问题。为了提高锚箱基座板定位点的测量精度,研发了可实现精确对中和整平的精密测量基座(如图4所示)。

图4 精密测量基座

精密测量基座包括1个基座板和3个支撑脚(3个支撑脚包括1个对中轴和2个调整脚),顶部安装有精密测量棱镜。精密测量基座为不锈钢材质,各部件之间组装精度较高(机械加工精度为±0.05 mm)。基座板上安装有1个圆水准气泡和2个成90°的管水准气泡,可实现对基座水平姿态的精确调整控制。

利用精密测量基座进行锚箱基座板定位测量和放样,可极大地减少测量棱镜的对中和整平误差,显著提高定位点测量和放样精度。

4 轨道梁线形检测方法研究

4.1 轨道梁线形检测内容

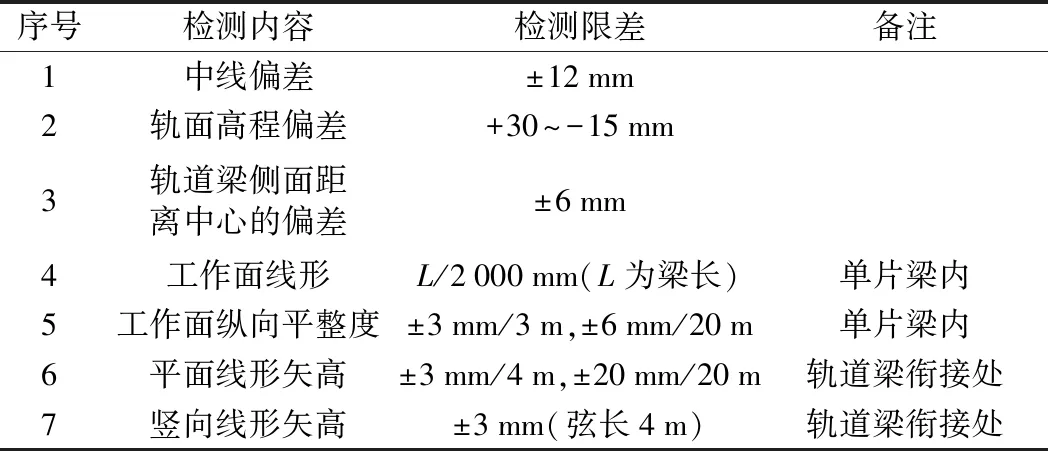

根据单轨车辆类型的不同,跨坐式单轨轨道梁线形检测的内容亦有所差异[14]。依据《跨坐式单轨交通施工及验收规范》和《车辆与土建的接口文件》,主要包括轨道梁中线位置、轨面高程、轨面横坡、走行面垂直度、轨道梁侧面距离中心的偏差、工作面(走行面、导线面、稳定面)线形、工作面纵向平整度,以及轨道梁衔接处平面线形矢高、竖向线形矢高、水平面变化率、侧面变化率等。以某类型跨坐式单轨为例,其轨道梁线形检测的主要内容和技术要求如表7所示。

表7 轨道梁线形检测内容及限差要求

4.2 检测点布设与测量

(1)检测断面及检测点设置

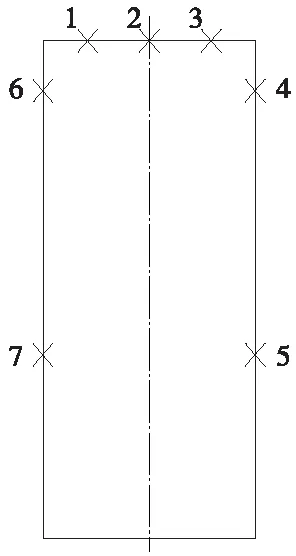

轨道梁线形检测作业时,首先在轨道梁上沿线路纵向布设检测断面,每个检测断面布设7个检测点(轨道梁顶面布设3个点,内外侧面分别布设2个点),如图5所示。

(2)检测点测量

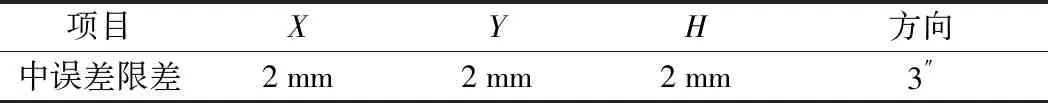

检测点测量时,以轨道梁基础控制网点为起算点,采用自由设站后方交会的方法进行全站仪设站,观测控制点3个以上,设站点X、Y、H各分量中误差≤2 mm,方向中误差≤3″。设站完成后,进行控制点的坐标不符值检核,X、Y、H各分量不符值≤2 mm。

图5 检测断面中各检测点布设位置示意

采用极坐标法对1号~7号各检测点进行平面和高程测量。每个检测点应重复测量2次,相邻测站应有1个断面进行重叠测量。

4.3 检测数据处理与轨道梁线形分析

首先结合设计平曲线、纵断面及轨道梁结构参数,计算出每个检测断面7个检测点的设计数据,然后将检测点的观测数据与设计数据进行对比,对轨道梁的架设安装精度及工作面线形进行检测分析[16]。

(1)中线偏差分析

结合设计平曲线以及每个检测断面2号点的平面测量坐标,计算出2号点与设计线位的横向偏距,并对轨道梁的中线偏差进行分析。

(2)轨面高程偏差分析

结合设计纵断面资料以及每个检测断面1号、2号、3号点的测量高程值,计算出检测点的实测高程与设计高程值的偏差,并对轨道梁走行面的高程偏差进行分析。

(3)横向偏距偏差分析

根据轨道梁实测中心坐标及4号、5号、6号、7号各检测点的实测坐标,计算出各检测点与轨道梁中心的横向偏距,并与设计横向偏距进行对比分析。

(4)工作面线形分析

根据测点到梁长矢距实测值与设计值的偏差,对轨道梁的走行面、导向面、稳定面线形进行检测。走行面线形精度通过1号、3号点的竖向矢距偏差进行分析,导向面线形通过计算4号、6号点的横向矢距偏差进行分析,稳定面线形通过5号、7号点的横向矢距偏差进行分析。

(5)工作面纵向平整度分析

通过3 m和20 m弦矢距实测值与设计值偏差的对比分析,对轨道梁的走行面、导向面、稳定面的纵向平整度进行检测。走行面纵向平整度通过1号、3号点的竖向矢距偏差进行分析,导向面线形通过4号、6号点的横向矢距偏差进行分析,稳定面线形通过5号、7号点的横向矢距偏差进行分析。

(6)轨道梁衔接处平面线形及竖向线形矢高分析

在轨道梁衔接处,从顶部走行面及侧部导向面,以两轨道梁连接处为中点拉一弦线,直线段弦线长4 m、曲线段弦长20 m,根据测点到弦线的矢距实测值与设计值的偏差,对衔接处平面及竖向线形矢高进行检测[15]。对于导向面及稳定面平面线形矢高检测,可通过4号、5号、6号、7号点的横向矢距偏差进行对比分析。对于走行面竖向线形矢高检测,可通过1号点与3号点的竖向矢距偏差进行对比分析。

5 应用案例

结合国内某城市跨坐式单轨项目,对该轨道梁定位测量及线形检测方法进行应用测试。

(1)轨道梁基础控制网测量

试验段长度约1.2 km,线路近似南北走向,全部为高架桥梁段,轨道梁设计为先简支后连续3×30 m变高度连续刚构PC轨道梁。轨道梁基础控制点沿线路走向布设,纵向间距为50~70 m,全段共计布设控制点44个。

轨道梁基础控制网平面测量采用Leica TS30智能型全站仪,按照自由测站边角交会法施测,高程测量采用几何水准测量的方法施测,观测设备为Trimble Dini03电子水准仪。采用专业数据处理软件进行测量数据处理及平差计算,平差后的精度指标如表8、表9所示。

表8 平面网约束网平差精度统计

(2)轨道梁定位点测量精度分析

本段轨道梁为连续刚构轨道梁,采用预制施工、先简支后连续的架设施工方法。轨道梁架设完成后,基于轨道梁基础控制网,在盖梁上进行全站仪自由设站,

表9 高程网平差精度统计 mm

然后利用精密测量基座对前后轨道梁的梁端定位点进行测量,进而指导轨道梁的安装调整。

为检核轨道梁定位测量精度,选择了Z48~Z50共3孔梁,采用重复测量的方法,对9个定位点的测量精度进行检核,如表10所示。

表10 轨道梁梁端定位点测量精度检核统计

由表10可知。

①轨道梁定位点重复测量X方向较差最大值为2.7 mm,Y方向较差最大值为2.8 mm,高程H方向较差最大值为2.9 mm,平面及高程重复测量较差均小于±3 mm。

②平面测量中误差MX为1.9 mm、MY为1.8 mm、MP为2.6 mm,满足《跨坐式单轨交通施工及验收规范》中“平面定位测量允许误差为3 mm”的验收要求。

③高程测量中误差MH为1.9 mm,满足《跨坐式单轨交通施工及验收规范》中“高程定位测量允许误差为2 mm”的验收要求。

(3)轨道梁线形检测

在轨道梁架设调整完成后,以轨道梁基础控制网为基础,开展了轨道梁线形检测工作。

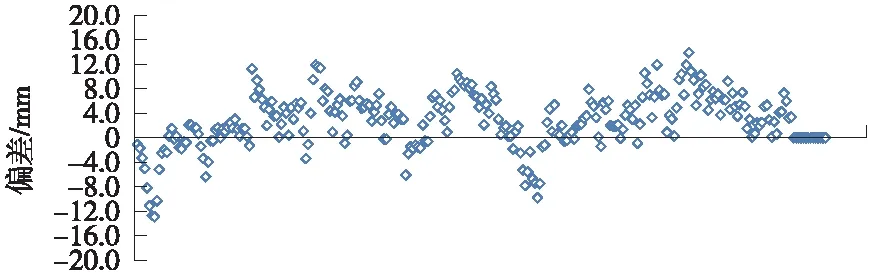

结合本段线路轨道梁设计平曲线及纵断面数据,采用Leica TS60全站仪及专业测量设备,共完成了右线22片轨道梁的线形检测工作。利用自主研发的轨道梁线形检测数据处理与分析软件进行检测数据处理和轨道梁线形分析,共完成了中线偏差、轨面高程偏差、横向偏距偏差、工作面线形、工作面纵向平整度、衔接处平面线形矢高及竖向线形矢高的检测分析。经过检测,除部分检测点中线偏差略大外,其余检测指标均满足验收要求(如图6、图7所示)。

图6 轨道梁中线偏差统计

图7 轨道梁轨面高程偏差统计

6 结束语

跨坐式单轨交通轨道梁既是车辆、系统设备和梁体自身的承重构件,又是引导单轨列车运行的轨道。轨道梁的安装定位精度和线形平顺性是单轨列车安全平稳运行的基础。为提高轨道梁的安装定位和线形控制精度,提出一种基于轨道梁基础控制网的轨道梁定位测量和线形检测的新方法,并对相关测量作业方法及精度指标进行了探讨。通过实际工程应用测试,验证了作业方法和测量指标的可行性,结合轨道梁安装后的线形检测与偏差分析,证明该方法能够明显提高轨道梁的架设安装及线形控制精度。