螺旋埋弧焊管生产线精焊机组电气控制系统分析

闫 哲, 苟世峰, 薛康利, 王恒阳

(宝鸡石油钢管有限责任公司 输送管公司, 陕西 宝鸡721008)

1 精焊系统介绍

预精焊工艺螺旋埋弧焊管生产线中的精焊机组电气控制系统(以下简称精焊系统) 的设备按照功能可分为驱动系统、 焊接系统和跟踪系统。

驱动系统以西门子S7-300PLC 为控制核心,西门子S120 变频器和伺服电机为执行机构, 通过Profibus-DP 通讯传递数据, 并结合相关传感器完成精焊过程中驱动系统的自动控制。

焊接系统以XM 控制器为核心, Power Wave 1000SD 焊机驱动电弧, XM 控制器通过CAN 总线协议传递过程数据给PWI 控制器, 再转换为林肯专有ArcLink 通讯协议对焊机进行控制, 并结合自动跟踪系统, 通过S7-200PLC 作为驱动系统与焊接系统的信号交接站, 完成钢管的自动焊接。

跟踪系统以SLS50LR V1 激光传感器为检测单元, 通过BASLER acA1300-30gc 相机检测激光条纹结合软件算法分析出焊缝位置, 再通过CAN 总线技术, 将数据发送给META 焊接模块,焊接模块分析后再将数据发送相应的x 轴、 z 轴焊接模块, 然后驱动伺服控制器控制机头做出相应的动作, 实现焊缝的自动跟踪, 并将跟踪状态通过CAN 通讯发送给焊接系统, 以便于跟踪到故障时焊接系统做出相应的反应。

2 焊接系统分析

焊接系统由数字化Power Wave 1000SD 焊机、 MAXsa19 送丝控制器、 MAXsa29 送丝控制器、 XM 控制系统组成。

2.1 焊接系统构成

内焊焊接系统是由4 台林肯Power Wave 1000SD 焊机、 3 台MaxSa19 送丝控制器和3 台MaxSa29 送丝控制器组成的三丝焊接系统, 其中一丝由2 台Power Wave 1000SD 焊机并联驱动, 额定焊接电流2 000 A, 二丝和三丝分别由1 台Power Wave 1000SD 焊机驱动, 额定焊接电流为1 000 A。 内焊三丝焊接系统控制过程如图1 所示。

图1 内焊三丝焊接系统的控制过程

外焊焊接系统是由3 台林肯Power Wave 1000SD 焊机、 2 台MAXsa19 送丝机控制器和2 台MAXsa29 送丝机组成的两丝焊接系统, 其中一丝由2 台Power Wave 1000SD 焊机并联驱动, 额定焊接电流2 000 A, 二丝由1 台Power Wave 1000SD 焊机驱动, 额定焊接电流1 000 A。

2.2 数字化Power Wave 1000SD 焊机

Power Wave 1000SD 是一款具备模块化功能的焊接电源, Power Wave 1000SD 接口如图2 所示。

采用MAXsa 19 控制器进行送丝控制。 每个焊丝可由单个电源驱动, 也可由多个并联电源驱动, 所有功能接口联结置于焊机后背面板, 方便焊机并联使用, 其优点如下:

(1) 拥有380~575 V、 50/60 Hz 交流电压输入功能, 可在不同电压等级下使用, 并可以在网路电压有±10%以内波动时稳定输出。 极性转换时无需重新配置硬件消除停机时间。

(2) 所有功能接口联结置于焊机后背面板,易于并联机器或多弧操作。 三相电压输入消除了基于交流焊机所造成的电网三相交流不平衡现象的发生。 多台电源联结示意图如图3 所示。

图2 Power Wave 1000SD 接口图

图3 多台电源联结示意图

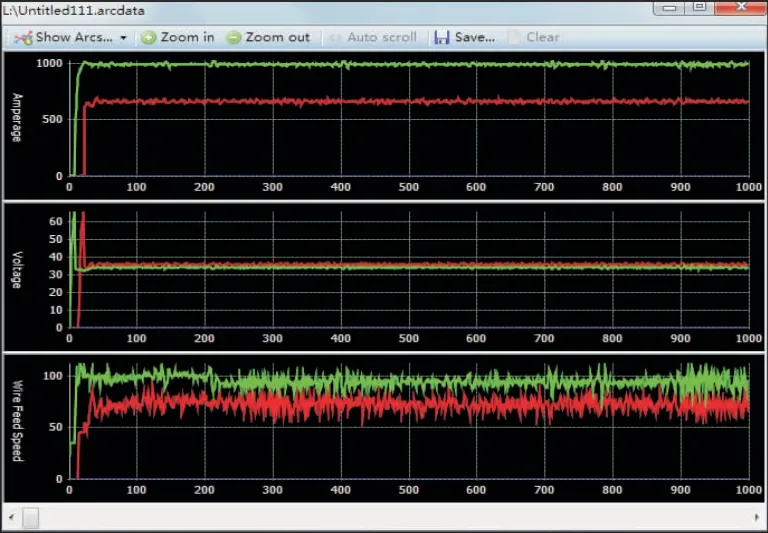

(3) 具备Arc Link、 Ethernet、 Device Net 等通讯功能, 可远程监控工艺参数、 远程控制、 排除故障等。 Power Wave Manager 软件在线查询焊接电源状态、 历史故障报警、 解决方案、 参数设定等功能。 Production Monitoring 软件可实时追踪设备的使用、 存储数据, 并配置焊接参数有助于焊接效率分析。 Power Wave Manager 管理软件界面如图4 所示, 参数监控软件界面如图5 所示。

(4) 通过对输出特性的改变, 即通过改变波形平衡、 直流偏置、 频率等参数, 实现焊缝形貌的变化。 不同波形平衡时的焊缝形貌如图6 所示, 不同偏置时的焊缝形貌如图7 所示。

图4 Power Wave Manager 管理软件界面

图5 参数监控软件界面

图6 不同波形平衡时的焊缝形貌

图7 不同偏置时的焊缝形貌

2.3 MAXsa19 送丝控制器

MAXsa19 送丝控制器具备外形小巧, 易于集成安装的特点。 通过Arc link 电缆可与Power Wave AC/DC 1000SD 进行快速通信, 通过控制电缆可以与送丝驱动快速通信。 具备标准的I/O 连接器, 用于控制送丝机开始、 停止以及送丝方向的改变。 同时具备状态指示灯, 可根据灯的不同状态诊断故障。

2.4 MAXsa29 送丝控制器

MAXsa29 送丝控制器具有闭环速度控制功能, 可启动、 停止送丝机运行。 利用32 V 直流永磁大转矩电机能产生足够大的牵引力, 焊丝直径5.6 mm 还能稳定送丝, 通过Arc Link 通讯可反馈送丝电流至XM 控制器显示于人机界面, 方便操作者远程实时了解送丝机状态。

2.5 XM 控制系统

XM 控制系统的控制过程框图如图8 所示。

XM 控 制 器 由XM 上 位 机、 急 停 板、 MMI板、 PWI 模块、 I/O 模块、 x 轴模块、 z 轴模块、META 模块、 焊接轴模块组成, 控制器之间通过CAN 总线进行数据传输。

XM 上位机界面如图9 所示。 XM 上位机可根据不同的钢管规格进行自由编程, 如起弧信号选择、 息弧信号选择、 焊接电流、 焊接电压、 焊接速度等参数, 还可改变焊机输出特性, 调整焊缝形貌, 显示焊接过程中的电流、 电压、 焊速等。

急停板用于采集焊接系统内部以及驱动系统的急停信号, 将外部开关量急停信号转换为CAN 信号, 并实现焊接系统急停, 从而达到焊接系统与驱动系统急停信号的连锁。

MMI 板用于控制MAXsa29 送丝控制器和焊头移动, 实现焊丝伸缩、 机头移动等功能。

PWI 模块是控制焊机的核心部件, 作为XM控制器和焊机的接口模块, 将XM 控制器CAN信号转换为Arc Link 信号, 从而使焊机按照XM控制中设定的电流、 电压进行工作。

I/O 模块主要作用是XM 模块和外部传感器等外设信号的中转站, 将外部传感器信号转换为CAN 信号, 并按照程序提前设定好的功能进行使用。

图8 XM 控制系统的控制过程框图

图9 XM 上位机界面

x 轴、 z 轴META 模块用于焊接系统与自动跟踪系统的信号中转, 通过此三个模块实现焊接过程中的自动跟踪。

焊接轴模块用于实现焊接系统焊接速度与驱动系统速度的联动。

3 焊接系统与驱动系统联动分析

操作人员根据工艺卡在XM 控制器中编制好焊接程序后, XM 控制器通过CAN 总线将各类参数(如焊接速度) 下发至焊接轴模块, 焊接轴模块通过信号转换将速度信号发送给驱动系统的PLC, 然后控制S120 变频器驱动伺服电机运行,电机运行的实际速度再由S120 变频器通过Profibus-DP 通讯反馈至PLC, PLC 再反馈至焊接轴模块, 从而实现焊接系统与驱动系统的联动, 完成焊接过程中焊接速度的闭环控制, 进而精确地控制焊接速度, 保证焊接质量。 焊接速度控制原理如图10 所示。

图10 焊接速度控制原理图

4 结 论

(1) 通过Power Wave 1000SD 焊机数字化技术的应用, 提升了系统的稳定性, 提高了产品质量, 减少连续性缺陷的产生。

(2) 通过数字化技术的应用, 使焊接系统与多个外部系统之间的协同工作响应更加快速, 生产过程的智能化闭环反馈控制更加便捷, 同时实现多参数信息和各种传感器信号的同步监视和记录, 有利于大数据的积累运用。

(3) 通过结合工厂物联网系统和MES 系统, 实现焊接制造过程信息化管理, 实现多平台、 多资源的控制, 为智能化工厂管理模式创造条件。