气电混合动力清扫车系统设计及控制策略研究

张 君,桑盛远

(1.中国煤炭科工集团太原研究院有限公司,太原 030006;2.太原重型机械设备协同创新中心, 太原 030024;3.太原科技大学机械工程学院,太原 030024)

气电混合动力清扫车在环境卫生建设中得到了越来越多的重视[1-7],而对于矿山区域内道路垃圾的清扫车辆[8-11]却关注的较少。对于混合动力清扫车技术的研究,文献[12-18]介绍了目前我国高校以及科研机构在气电混合动力清扫车关于驱动方案、控制理论、经济性能等方面的研究成果及关键零部件的开发。但是仍然面对的问题是没有解决关键技术或者是尚未很好的掌握核心技术。

鉴于上述问题,本文在一款传统的双发动机驱动的扫路车基础上,满足防爆要求,将其改造成矿用气电混合动力清扫车,并且对该清扫车动力系统进行设计和控制研究。主要研究内容如下:

首先在传统道路清扫车的基础上设计出新的动力系统布置方案,进行了关键部件参数的匹配,制定了清扫车转场模式和清扫模式下的动力系统传递路线。提出了矿用电动清扫车混合动力系统的控制策略,最后在matlab/Simulink环境下,搭建了动力系统仿真模型,进行离线仿真,验证了混合动力系统方案控制策略的可行性和优越性,最终达到了提高动力学、燃油经济性的目标。

1 整车动力系统方案设计及基本参数

1.1 动力系统方案设计

原型车动力系统布置方案如(图1a)所示。传统道路清扫车原始动力系统结构的基础上,进行合理改造,设计出新的动力系统布置方案,如图1b所示。

图1 道路清扫车动力系统结构对比Fig.1 The structure comparison of power system for road sweeper

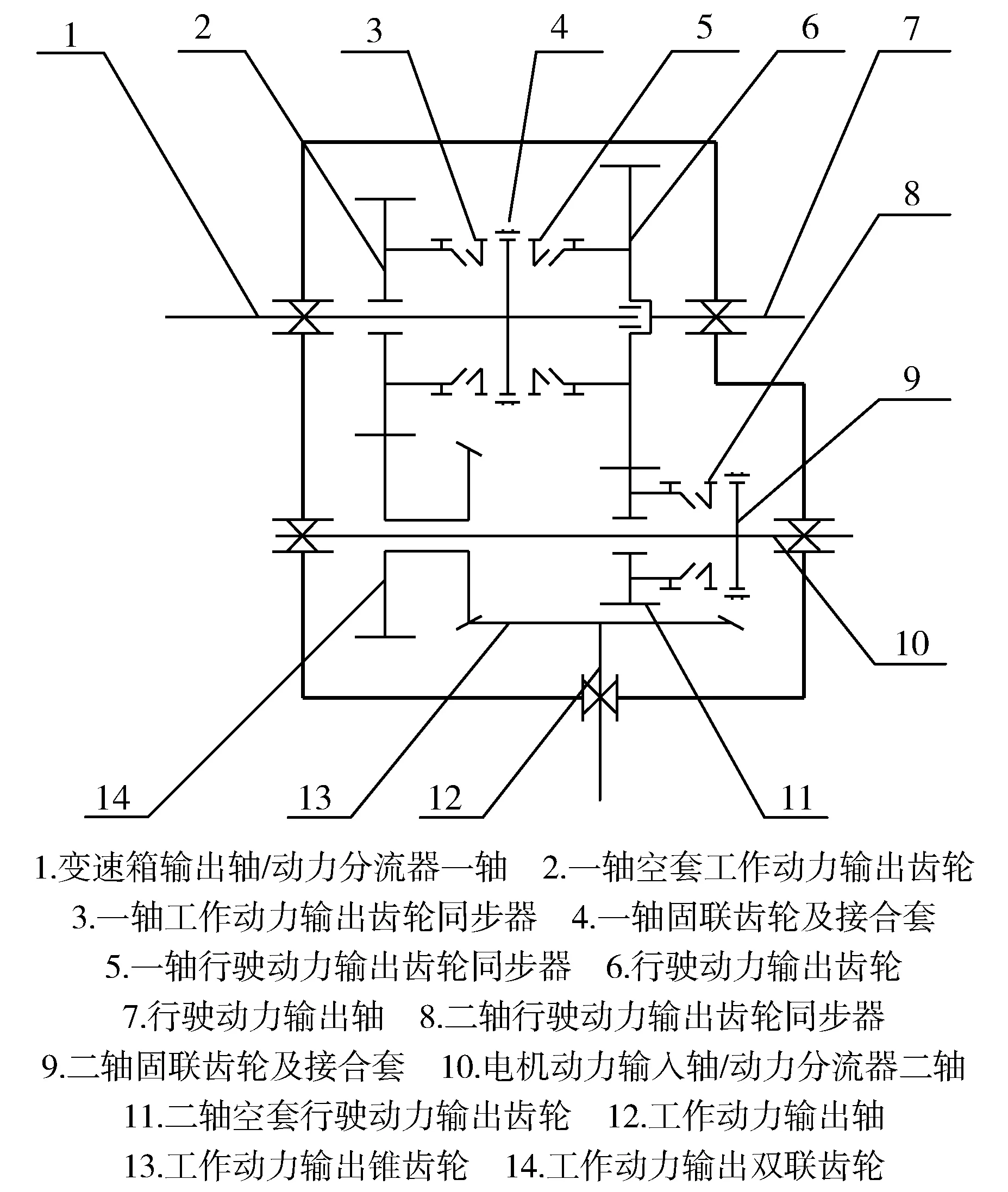

新方案只采用一个主发动机,举升机构直接由变速器、液压系统来实现举升作业。发动机、动力耦合器的连接实现清扫车的行走作业,电机、动力耦合器的连接实现清扫作业,清扫车行驶系统和清扫作业系统的动力切换由动力耦合器完成。动力耦合器结构如图2所示。

图2 动力耦合器结构示意图Fig.2 Schematic diagram of power coupler structure

变速器和电机的输出动力作为耦合器的输入部分;行驶系统和作业系统作为耦合器的输出部分。风机动力和扫刷机构的液压动力都来自作业系统。上述结构决定了清扫车辆在转场模式和清扫模式下动力系统的动力传递路线,具体为:

(1)转场运输模式

动力传递路线为:

变速箱输出轴/动力分流器一轴 → 一轴固联齿轮及接合套 → 一轴行驶动力输出齿轮同步器 → 行驶动力输出齿轮 → 行驶动力输出轴。

(2)清扫模式

动力传递路线分为行驶动力路线和工作动力路线,分别为:

行驶动力

电机动力输入轴/动力分流器二轴 → 二轴固联齿轮及接合套 → 二轴行驶动力输出齿轮同步器 → 二轴空套行驶动力输出齿轮 → 行驶动力输出齿轮 → 行驶动力

工作动力

变速箱输出轴/动力分流器一轴→一轴固联齿轮及接合套→一轴工作动力输出齿轮同步器→一轴空套工作动力输出齿轮→工作动力输出双联齿轮→工作动力输出锥齿轮→工作动力输出轴

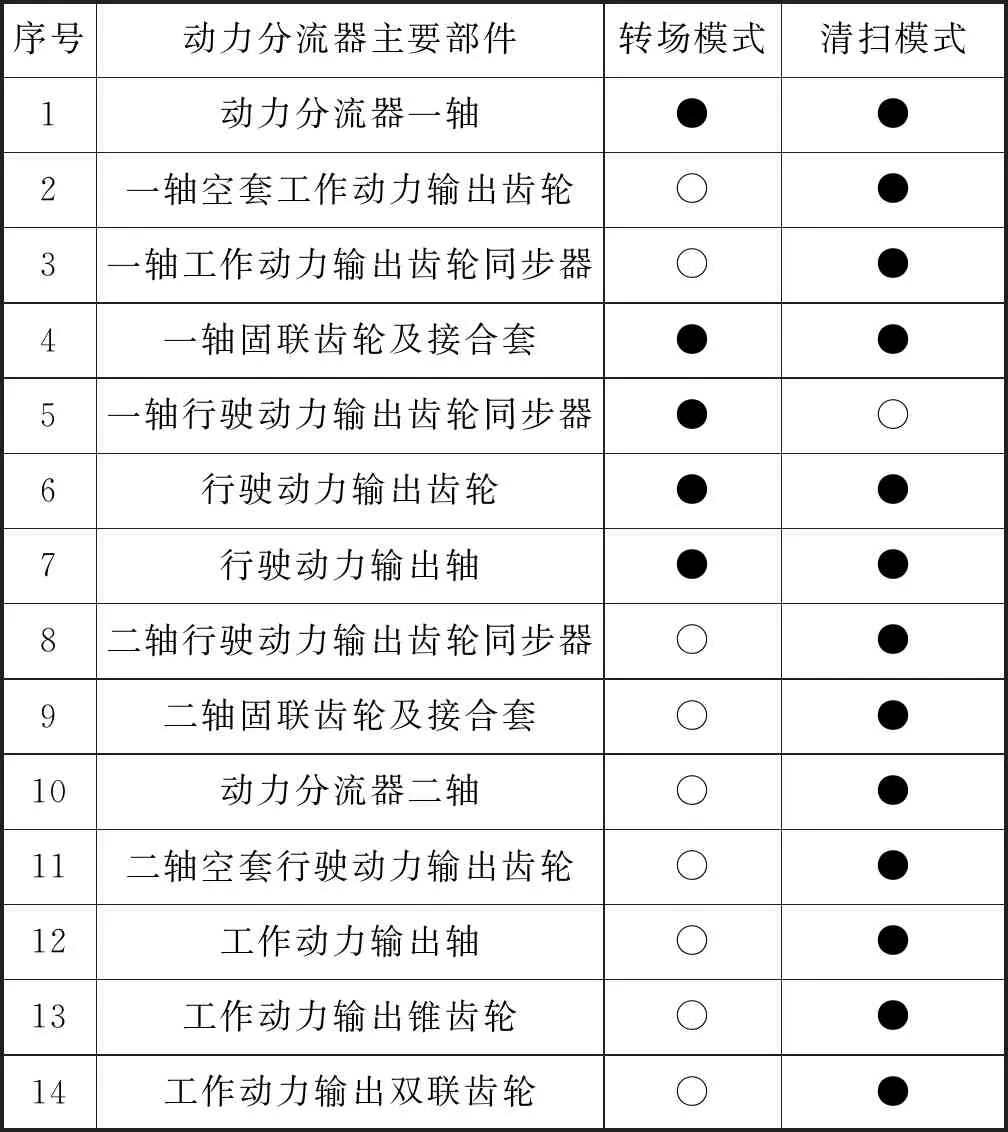

表1 动力耦合器工作状态

表1给出了两种模式下各关键部件的工作情况,显然,所设计的动力传动方案中取消了副发动机,实现了减重、环保、可靠性高、控制性能好的目标。

1.2 车型基本参数及性能要求

道路清扫车的基本参数如表2所示。

表2 道路清扫车基本参数及设计要求

气电混合动力清扫车的性能参数如表3所示。

表3 道路清扫车设计要求

2 双动力系统关键部件参数匹配

在考虑发动机转矩输出特性、发动机万有特性、电机输出特性、车辆的布置空间,以及动力耦合器的结构等因素后,确定动力耦合器(如图2所示)中齿轮11与齿轮6的传动比iz1=5.76;齿轮2与齿轮14的传动比iz2=0.6,齿轮13处锥齿轮传动比iz3=1.76.

2.1 发动机参数匹配

本文设计的混合动力系统结构方案中,发动机的选择准则设计如下:

(1)扫路车可达到预期的最高车速;(2)扫路车具有一定的爬坡性能;(3)扫路车在清扫模式下可提供作业系统的需求动力;(4)最大程度保证发动机工作在最优工作区间。

(1)转场模式

根据转场运输模式下的最高车速要求,发动机的计算功率为:Pev≥

(1)

经计算,Peu≥127.61 kW.

根据转场模式下的最大爬坡度要求,发动机的计算功率为:

(2)

经计算,Pei≥91.33 kW.

综合最高车速和最大爬坡度要求,按照高选原则,有:

Pe≥max(Peu,Pei)

(3)

故初选发动机在转场模式下的功率为127.61

kW.

(2)清扫模式

在清扫模式下,有:

Pe≥PF+PS

(4)

式中:PF、PS分别为风机、扫刷机构的最大需求功率,kW.

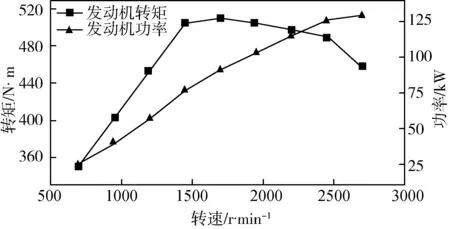

经计算,Pe≥40 kW.为节约成本,考虑原型车的发动机输出特性,如图3所示,其中,图4、图5分别为发动机在100%负荷下的外特性以及万有特性。发动机参数匹配如表4.

表4 发动机匹配参数

图3 发动机外特性Fig.3 Engine external characteristics

图4 发动机万有特性Fig.4 Engine mapping characteristics

显然,原型车的发动机功率能够覆盖前面计算功率且接近计算功率,不妨暂选该款发动机,并继续对其转矩特性进行校核。

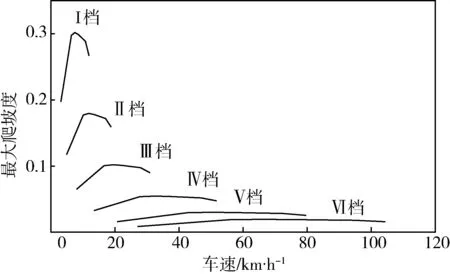

针对设计要求提出的最高车速、爬坡度要求,不仅要满足整车功率需求,还应结合传动系统速比,校核发动机的输出转矩是否满足驱动力需求。根据所选的发动机转矩外特性以及表1中给出的各个档位传动比,绘制出整车驱动力及行驶阻力平衡曲线,如图5所示,以及整车最大爬坡度曲线,如图6所示。由图5-6可知,该款发动机能较好的与转场模式下的性能需求相匹配。

图5 驱动力及行驶阻力平衡图Fig.5 Driving force and resistance balance diagram

图6 各档位最大爬坡度Fig.6 Maximum climb slope for each gear position

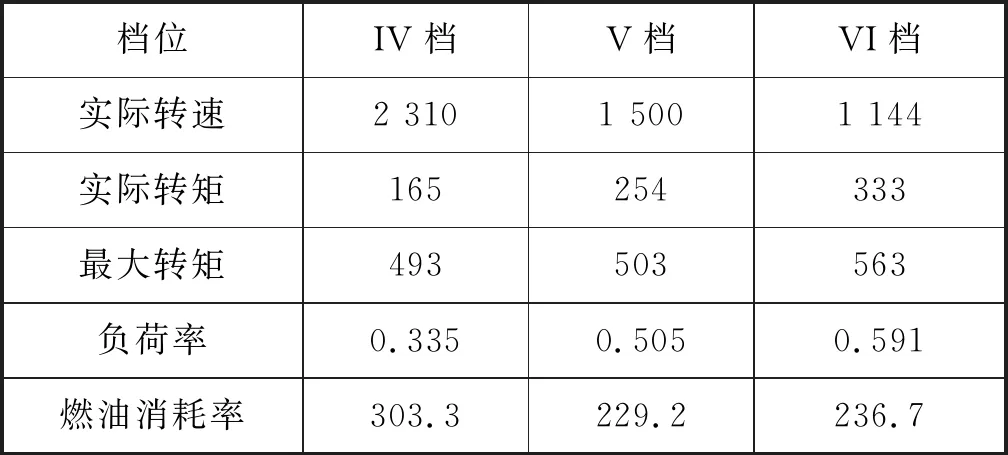

同时,进一步考虑清扫模式下的经济性。清扫模式下,根据风机转速需求以及液压系统的传动比关系,可反推得到,动力分流器的输入端额定转速应为1 500 rpm,因此,结合发动机的转速范围及变速器速比,可知,在额定清扫工况下,可选择变速器4、5、6档,根据表2给出的工作机构额定负载功率,计算出不同档位时发动机的工况点的分布情况,结合图4给出的发动机万有特性,可查的各个工作点对应的燃油消耗率,对比分析发现,直接选择档(V档)时,发动机的燃油消耗率最低,为229.2 g/kW·h,如表5所示,基本接近发动机的最低燃油消耗率值。

表5 清扫巡航模式下不同档位下发动机工作点 (需求转速为1 500 rpm)

2.2 电机参数匹配

气电混合动力清扫车的最大爬坡度确定电机最大转矩,记电机额定功率、最高转速和峰值转矩分别为Pmv、nmax及Tmax,则有:

(5)

按照最大爬坡度确定电机峰值功率,即:

(6)

(7)

经计算,Pm≥12.4 kW,Tmax=226 Nm,nmax=3 903 rpm

按照上述计算参数,综合考虑电机性能、成本及外形尺寸等因素,最终选择某款电机,其实际参数如表6所示。

表6 驱动电机匹配参数

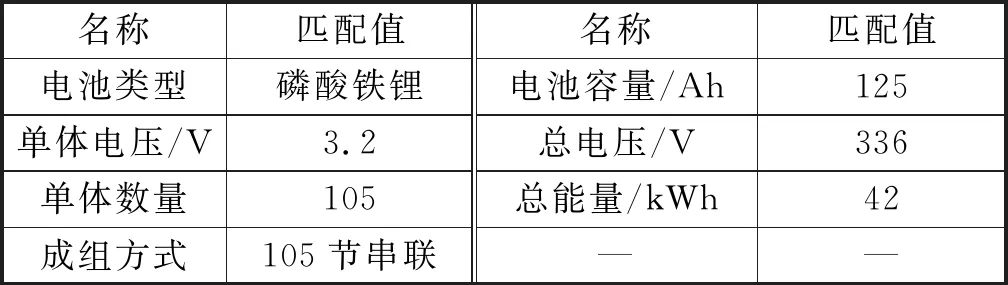

2.3 动力电池参数匹配

选择高比能量锂电池作为清扫模式下整车行驶时的动力源。

电池电压等级应与电机电压等级相一致,参照GBT 18488.1-2001中推荐的电源电压等级,并结合电机控制器电压输入范围,选择动力电池电压平台为336 V,电池类型选择单体电压为3.2 V的磷酸铁锂电池,电池成组方式为105节单体电池串联。

(1)电池组需求能量

电池组储存的能量直接决定了整车在纯电动模式下的续航时间或续驶里程,故电池组需求能量由式(8)进行计算:

(8)

式中:E为电池组需求总能量,kWh;Pavr为纯电动模式,也即清扫模式下电机的平均功耗,kW;t为要求的续航时间,h,可按下式(9)计算;ηm,ηb分别为电机的工作效率和电池的充放电效率,DOD为电池最大放电深度,一般取为90%.

(9)

式中,Sreq为要求的续驶里程,usw为平均巡航车速,取10 km/h.

(2)电池容量计算

在计算出电池组需求能量后,结合电池电压,对电池容量进行估算,有:

(10)

式中:C为电池容量,Ah;E为电池组能量,kWh;UB为电池组总电压,V.

将整车参数代入式(8)、(9)及式(10),计算得到:E=42 kWh,C=125 Ah,具体如表7所示。

表7 动力电池匹配参数

3 整车仿真模型的建立

3.1 控制系统结构及控制策略

为了实现扫路车不同模式下的驱动方案,本文设计了以整车控制器(VCU)为总调度单元的控制系统结构,如图7所示,发动机ECU、电机控制器、电池管理单元作为独立的子控制器,通过CAN总线与VCU进行数据通信,共同完成清扫车的整车功能。

根据清扫车的动力系统结构和作业功能需求,在制定整车控制策略时,将整车工作模式划分为转场模式和清扫模式,模式的判断由整车控制器综合驾驶员输入信息完成,电机控制器和发动机ECU作为控制系统的子节点,由整车控制器进行统一协调,控制策略流程如图8所示。

图7 整车控制系统结构Fig.7 Vehicle control system structure

图8 整车控制策略流程图Fig.8 Flow chart of vehicle control strategy

3.2 驾驶员模型

驾驶员模型有PID控制和模糊控制两种方式可供选择[19-24],本文采用PID驾驶员模型,以实际车速和目标车速的偏差。

3.3 发动机模型

本文采用基于实验数据的查表建模方法建立发动机模型。

发动机输出转矩由节气门开度和转速决定,忽略其动态特性时,有:

Te=f(αe,ne)

(11)

式中,Te发动机转矩,Nm;αe为节气门开度;ne为发动机转速,r/min.而函数关系Te=f(αe,ne)可通过发动机台架试验测得,如图9所示。

图9 发动机转矩输出特性Fig.9 Engine torque output characteristics

发动机的燃油消耗率由发动机的输出转矩、转速决定,在某一转速ne转矩Te下的燃油消耗率可由式(12)表示:

ge=f(ne,Te)

(12)

式中,ge表示发动机在(ne,Te)点的燃油消耗率,g/(kW·h).函数关系f可由发动机的万有特性(见图4)插值得到。

于是,某时刻油耗B的计算公式为:

B=gePe

(13)

式中:B——发动机每小时燃油消耗量,g/h;

Pe——发动机输出功率,kW.

燃油消耗量表达式为:

(14)

式中:Vfuel表示燃油消耗总量,g;t表示仿真时间,s.

3.4 电机驱动系统模型

电机驱动系统采用转矩控制模式,忽略电机内部复杂的变量关系,采用试验建模方法建立电机模型,有:

Tm(nm)=β·Tm_max(nm)

(15)

式中:Tm为电机实际转矩,Nm;β为加速踏板开度,Tm_max为当前转速nm下电机可输出的最大转矩,Nm,可由电机外特性曲线得到。

驱动系统效率由电机转速及输出转矩决定,如式(16),在驱动电机稳态实验数据基础上(见图10),采用多项式拟合的方法建立电机驱动系统效率数值模型:

ηm=Eff(nm,Tm)

(16)

式中:ηm为电机效率,nm为电机当前转速,函数关系Eff由图10给出的效率曲面插值实现,而效率曲面同样通过台架测试获得。

图10 电机效率曲面Fig.10 Efficiency map of the motor

于是,电机驱动系统在仿真过程中消耗的能量由式(17)给出。

(17)

式中:Vele为电机驱动系统消耗的电池能量,J;Tm为电机输出转矩,Nm;nm为电机输出转速,r/min,t为仿真时间,s.

3.5 电池模型

电池模型负责根据电机驱动系统需求功率,实时计算电池母线电压、电流以及电池荷电状态(SOC)。采用开路电压-内阻模型时,开路电压、内阻被认为是关于电池温度、SOC的函数[25-26],此时,母线电压U、电流I以及电池SOC分别由式(18)、(20)和(21)给出。

(18)

(19)

(20)

(21)

式中:U、Uoc分别表示电池输出电压和开路电压,V,Rint为电池组内阻,Ω,在仿真过程中可由图13插值计算;Pmr为电机驱动系统输入功率,W;CN为电池额定容量,Ah.

3.6 作业系统模型

扫路车的作业系统在固定档位作业时,风机转速恒定、扫刷机构转速恒定,即系统消耗功率恒定,仿真过程中采用额定负载。

3.7 整车动力学模型

只考虑车辆的纵向运动时,由汽车纵向行驶方程式,可获得车辆的纵向运动状态,即:

(22)

式中:Tt表示发动机或电机输出转矩,Nm;ua表示车速,km/h;du/dt表示车辆加速度,m/s2;δ表示旋转质量换算系数,一般取1.015.

4 整车性能仿真及结果分析

基于Maltab/Simulink平台,分别对清扫车在转场、清扫两种模式下的运行状态下仿真分析。

4.1 转场模式仿真分析

扫路车处于转场运输模式时,只有行驶系统工作。转运路段多为夜间城市路段,路况良好、车流量小,很少存在频繁停车等工况,因此,参照文献[25-26],制定了如图11所示的转运模式循环工况,整个循环工况持续时间1 200 s,平均车速46.95 km/h.仿真参数分别按表2、表3取值,仿真结果如图15所示。

图11 转场模式循环工况Fig.11 Transiting mode cycle

图12(a)为实际车速对期望车速的跟随情况,从图中可看出仿真模型与实现期望车速的跟随存在微小的偏差。

图12(b)为变速器档位的变化情况,仿真时采用车速、加速踏板开度两参数经济性换档规律,当实际车速大于换档车速时,升档,当实际车速小于降档车速时,降档;而升档车速和降档车速与踏板开度有关,由预先制定好的换档规律给出。由图12(b)可以看出,随着循环车速的变化,变速器档位在1~6档之间切换合理,符合实际工况需求。

图12(c)、12(d)分别为转场运输模式下发动机转矩以及油耗的变化情况。其中,转矩的不断调节使得车辆实际车速较好的跟踪目标车速,而在完成整个循环工况后,发动机的油耗值为3.2 kg,因此,转场模式下混合动力扫路车的百公里油耗V100可由式(23)计算:

图12 转场模式仿真结果Fig.12 Simulation results in transiting mode

(23)

式中:Vcyc为循环工况燃油消耗量,kg;ucyc_ave为循环工况平均车速,km/h.

经计算,转场模式下混合动力扫路车的百公里油耗为:

V100=24.34(L/100 km)

(24)

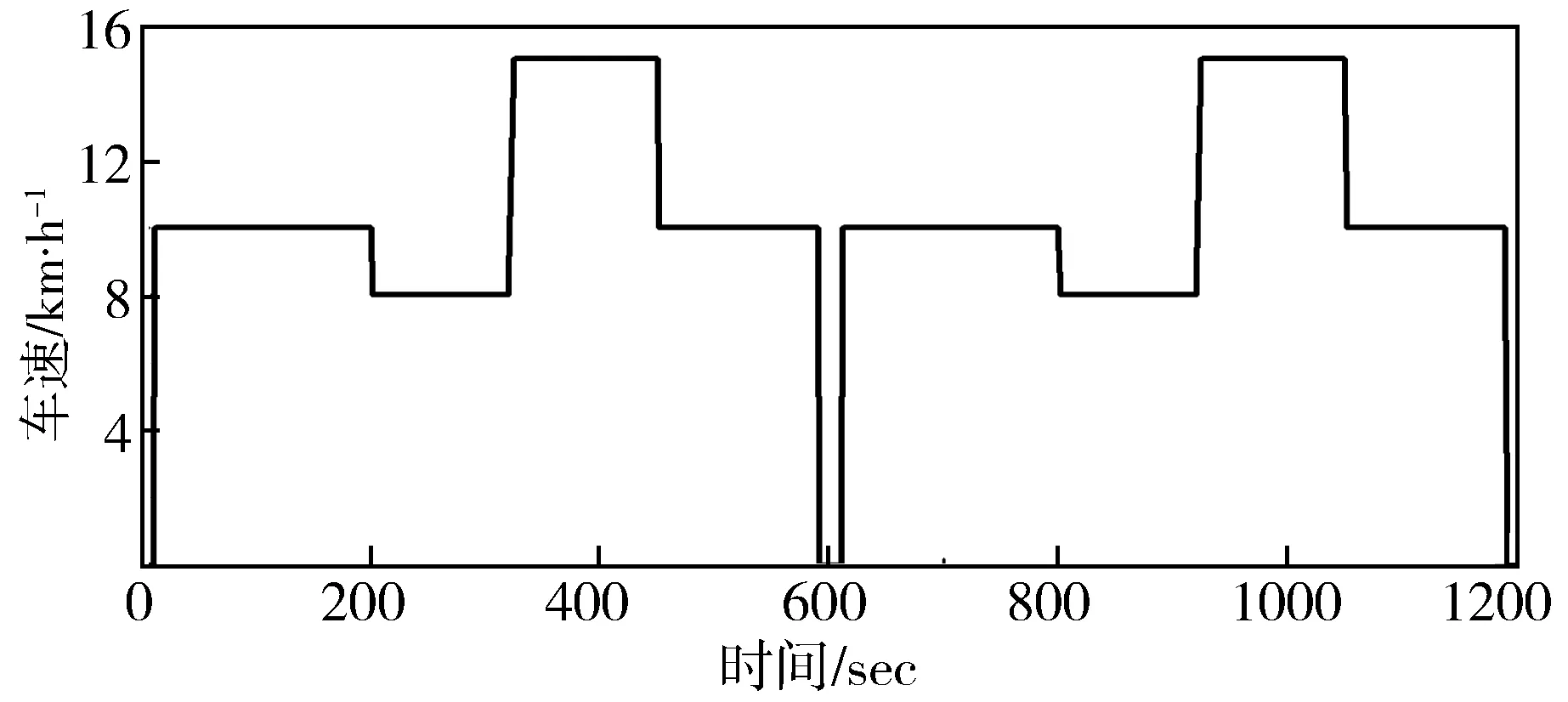

4.2 清扫模式仿真分析

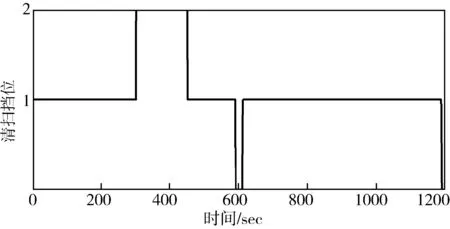

在清扫模式下,扫路车行驶系统与作业系统同时工作。根据夜间清扫作业时速度慢的工况,制定的循环工况如图13所示。具体规划为当总路程为3.45 km,总时间为1 200 s,进行仿真。清扫档杆位置14所示,为了减少能源浪费,采用2档,可以保证车速较快的时候清洁程度也高;若较低速度的时候直接采用一档即可保证完成清洁任务。仿真参数分别按表2、表3取值,仿真结果如图14所示。

图13 清扫模式循环工况Fig.13 Working mode cycle

图14 清扫档杆位置Fig.14 Working mode rod position

图15(a)为清扫模式下实际车速对期望车速的目标跟随状况,结果表明较好,车速跟踪过程中电机转矩的变化情况如图15(b)所示,可见,电机输出转矩能够根据目标车速的变化而迅速做出调整;电池的输出电压、电流分别见图15(c)、15(d)、15(e),可得SOC值一直下降。电机需求功率瞬间增大/减小发生在车辆的加速时候;电池的电压、电流发生突变,和实际车辆运行状态相一致。电池电压与电机的输出转矩变化基本上没有太大的出入。

图15(f)为清扫机构的转速变化情况,其与图14给出的档杆位置一致。图15(f)是清扫机构转速变化情况,与之相对应的发动机输出转矩调节过程见图15(g),二者变化吻合;调速过程中发动机油耗情况见图15(h),扫路车工作1 200 s,发动机油耗为2.47 kg,则清扫模式下混合动力扫路车的小时油耗为:

(25)

式中:Vw_cyc为循环工况时间内的发动机油耗量,kg;Tcyc为循环工况时间,s;Vw为发动机小时油耗,L/h.计算可知:

Vw=8.82 L/h

(26)

在清扫模式下,未改造的扫路车带两个发动机的总油耗是12 L/h,节油率:

Ls=26.5%

(27)

图15 清扫模式仿真结果Fig.15 Working mode simulation result

计划每天清扫5 h,转场运输50 km,得到混合动力扫路车每天的油耗:

(28)

因此,混合动力扫路车的总节油率:

(29)

表8为经济性能指标和仿真结果的对比表。可得:新方案下的综合节油率提高了2%.

表8 清扫车燃油经济性

5 结论

本文设计出了矿用电动清扫车的新动力系统布置方案,进行了关键部件参数的匹配。在转场模式和清扫模式下,设置了混合动力传动系统的传递路线和控制策略,用Matlab/Simulink验证了该控制策略的可行性和优越性,最终提高了清扫车的动力学和燃油经济性。