湿热环境下NCM三元锂离子电池热失控分析

张培红, 袁 威, 魏钟原, 李子建

(东北大学 资源与土木工程学院, 辽宁 沈阳 110819)

近年来,锂离子电池热失控引发的火灾爆炸事故频发,造成了严重的人员伤亡和财产损失.锂离子电池热失控的原因复杂,例如热滥用、短路、过充、针刺穿透和挤压等,热滥用是主要原因之一[1].国内外学者通过实验和数值模拟相结合的方法,对热滥用导致的锂离子电池热失控的机制和热失控行为进行了大量的分析.Ji等[2]基于绝热量热仪、300 ℃烘箱加热实验,对32650型电池进行了热失控分析,提出了适用于热失控预测预警的温升梯度等特征参数.Feng等[3]通过对大量绝热加速量热仪(ARC)和差示扫描量热仪(DSC)实验数据的分析,定义了锂离子电池热失控的三个特征温度并讨论了其热失控机制.Wang等[4]利用符合ISO9705标准的燃烧室研究了50 A·h 磷酸铁锂/石墨电池的燃烧特性和最大放热率.Guo等[5]建立了在热滥用情况下电池温度分布的三维模型,通过实验和模拟结果的对比,分析电池内部产热、热传导和对流换热以及外部散热条件对电池温度分布及热失控行为的影响.罗庆凯等[6]基于电加热系统,对锂离子电池电量和充放电电流对热失控过程的影响进行分析,得出在恒定加热功率下,电池荷电量越高越容易发生热失控,电流越大放热反应越剧烈的结论.Zhao等[7]在防爆箱内用加热片对锂离子电池进行加热,通过实验和数值模拟的对比,以及加热温度、加热面积和散热速率对锂离子电池热失控行为的影响,分析热失控过程中电池内部副反应的类型.赖彭飞等[8]通过炉箱测试和FLUENT数值模拟,分析了18650型钴酸锂离子电池热失控的临界温度和荷电状态的关系.目前,我国锂离子电池行业相关的国标对锂离子电池生产和储存过程中环境温度湿度提出了一定的要求,但是,在不同环境温度和湿度下高温热滥用导致锂离子电池热失控的机制和热行为的研究还远远不足.本文利用实验和多物理场软件数值模拟相结合的方法,从高温热滥用角度出发,对比和分析高温高湿环境对三元锂离子电池的热失控行为及其危险性的影响.

1 锂离子动力电池热失控基本理论

电池热滥用情况是现实生活中电池工作极有可能出现的工况,例如高温暴晒或接触到火源等.锂离子电池和周围环境的热交换过程受初始环境温度、湿度、通风情况和边界条件等因素影响,并进一步导致电池内部正极、负极、电解液等的分解反应和相互作用,造成锂电池内部副反应热的产生,最终导致热失控的发生.

锂电池和周围环境的热交换过程的能量守恒方程见式(1):

(1)

其中:m为电池质量;cp为定压比热容;dT/dt为锂离子电池平均温度的升高速率;G为电池从外部环境获得的热增益速率;L为单元锂离子电池向其他单元电池或电池组,以及向外部环境的热损失速率;Qtotal为锂离子电池工作时内部的总产热速率.

电池从外部环境获得的热增益速率G,受外部环境条件如温度、湿度、通风情况以及外热源等因素影响.热损失速率L由通风情况、电池(组)和周围边界传热性能等因素共同决定[9-10].

正常工作状态下,锂离子电池工作时内部的总产热速率Qtotal,包括反应热Qreact,焦耳热Qjoule和极化热Qpolar,见式(2):

Qtotal=Qreact+Qjoule+Qpolar.

(2)

在发生热失控过程中,电池温度会急剧升高,进而内部材料会逐渐发生分解反应,释放出大量的热量,与此同时,电池内部材料之间会发生反应,进一步释放热量,该过程中产生的热量称为副反应热Qside.副反应热主要包括SEI膜分解产热Qsei、电解液分解产热Qele、负极与电解液反应产热Qneg、正极与电解液反应产热Qpos.此时,锂离子电池内部总产热量Qtotal可表示为式(3)和式(4)[11-13]:

Qtotal=Qreact+Qjoule+Qpolar+Qside,

(3)

Qside=Qsei+Qneg+Qpos+Qele.

(4)

根据文献[14],随着环境温度的升高,锂离子电池副反应热Qside随之增大.

环境湿度的增加,会加剧电解液分解物和水蒸气的反应.电池鼓包并且外壳破坏以后,内部析出的电解液LiPF6/EC+DMC体系在高温下分解释放出PF5,并与空气中水蒸气反应生成HF,POF3(见式(5)~式(8)),使得电池副反应热Qside和湿热环境中锂离子电池内部温升速率dT/dt增加,降低了电解液的热稳定性.

LiPF6→LiF+PF5,

(5)

PF5+H2O→POF3+2HF,

(6)

LiPF6+H2O→LiF+POF3+2HF,

(7)

POF3+H2O→POF2(OH)+HF .

(8)

2 湿度对热失控行为影响的实验研究

实验在尺寸为6 000 mm×1 500 mm×2 000 mm 的实验平台内进行.该实验平台内装设有环境温湿度控制系统,以创造符合实验环境要求的理想的实验条件.选取某品牌NCM523三元锂离子动力电池(6 A·h)进行实验,分别在电池上、下表面各设置2个K型铠装热电偶,炉盘表面和距离电池上表面5 cm处各设置1个热电偶.调节环境温湿度,利用热电偶监测外加热源作用下NCM523三元锂离子动力电池达到热失控的演变过程,分析不同湿热环境下热滥用导致热失控的临界条件.

2.1 常湿条件下热失控分析

在室温为30 ℃,空气相对湿度(RH)为50%的环境中,利用SOC为50%的电池,进行三组实验,每组实验结束后,开启通风机和环境湿度控制系统,待实验平台内环境温湿度恢复到设定的初始环境条件后,再进行下一组实验.三组实验均利用恒定功率1 kW的电热炉作为热源,加热到660 s,撤掉外热源.

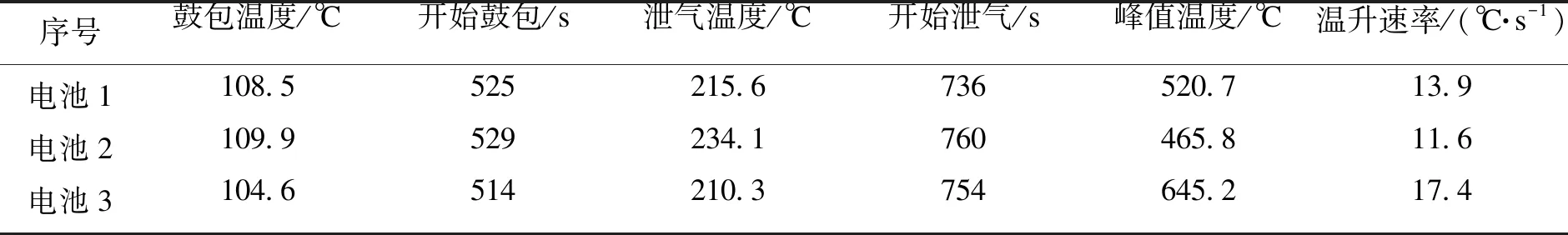

从实验过程来看,在三组实验中,被加热的电池均经历了电池鼓包、少量冒烟、泄气、大量冒烟的热失控现象.电池3在实验时发生起火,其他两组未发生起火,其原因可能与电池个体差异有关.对电池加热实验过程中主要实验现象出现的时间进行统计分析,见表1.电池3的实验过程如图1所示.

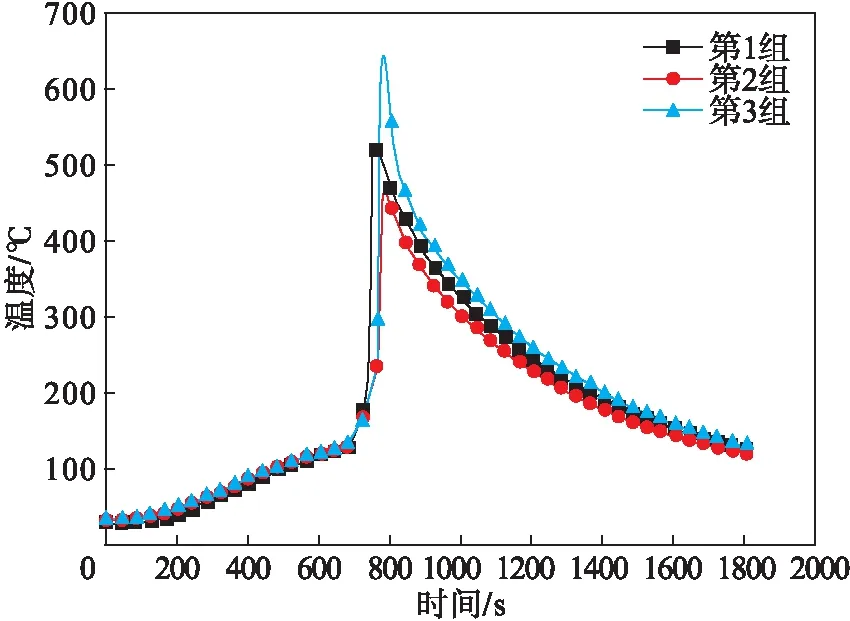

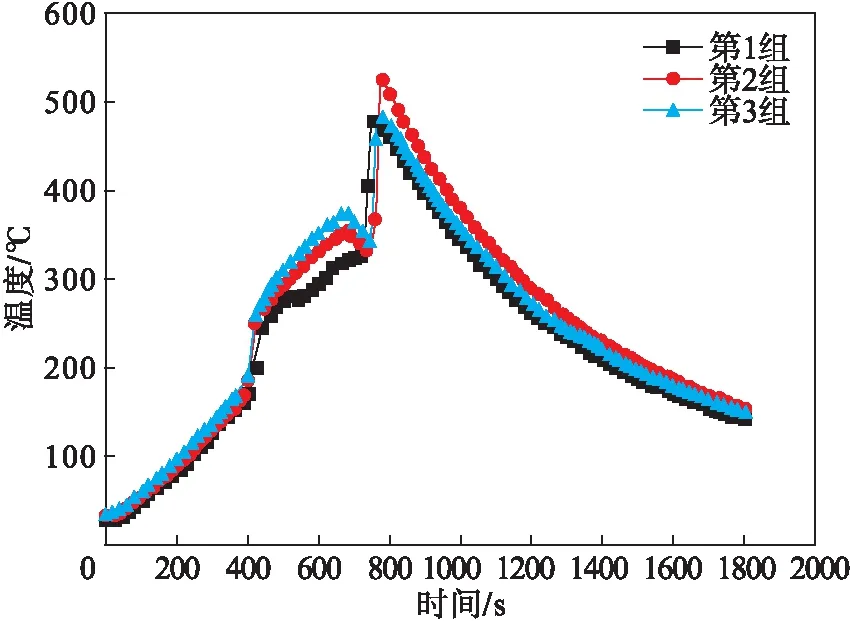

对每组实验电池上下表面的两个热电偶温度数值取平均值,得到电池上下表面温度曲线,见图2和图3.

由图2,3可以发现,在开始利用外热源加热电池后400 s之内,由于电池下表面直接接触炉盘,电池下表面温升速率较大,上表面温升速率较小,3个电池下表面和上表面的温度均保持一致,无明显差异,说明这个期间电池的温升主要受外界热源热传导作用的影响,内部尚未发生电池副反应.400~660 s期间,电池下表面温度突升,且3个电池下表面温升速率呈现明显差异,说明期间电池内部已经开始发生副反应,期间电池开始鼓包和少量的冒烟,由于初期的内部副反应不强烈,电池上表面温度温升速率变化不大,3个电池上表面温度也没有明显差异.660 s以后,电池下表面温度有短暂的突降,是撤掉了外加热源的缘故.750 s左右,电池软包外壳破裂,电池开始泄气的同时,电池上下表面温度同时出现骤升,该过程中3个电池上下表面温升幅度的差距较大,其中第3组电池由于起火,表面温度达到了最高,这种现象可能是由于电池单体差异所引起.燃烧结束后,电池温度开始缓慢下降,热失控过程结束.

图2 锂离子电池上表面温度曲线

图3 锂离子电池下表面温度曲线

结合锂离子电池上、下表面温度对比曲线可知,3组加热实验中锂离子电池上表面温度大约在110 ℃左右(500 s),电池开始鼓包,说明内部开始发生副反应;电池上表面温度达到210 ℃左右时,电池开始泄气,说明电池开始进入完全热失控阶段,且在该实验工况下可能发生电池起火现象.当电池发生起火后,电池上表面达到的最高温度会比未起火的电池高100 ℃左右.选择电池上表面温度进行分析,在室温30 ℃,常湿条件下加热锂电池发生热失控的临界参数统计见表2.表中电池发生泄气时的温度和时间分别为发生热失控的临界温度和时间.

表2 热失控临界参数统计(室温30 ℃, RH 50%,SOC 50%)

2.2 高湿环境中的热失控行为

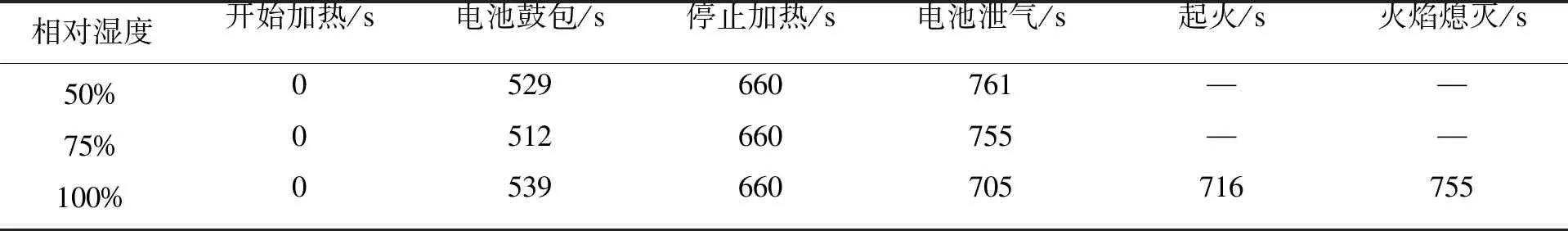

分别在室温30 ℃,环境湿度为50%,75%和100%的条件下进行加热实验,分析环境湿度对锂离子电池热失控的影响.3组实验电池SOC均为50%,电热炉均加热至660 s.图4和图5分别为环境湿度50%,75%和100%条件下电池上表面和下表面的温度对比图.对电池加热实验过程中主要实验现象出现的时间进行统计分析,见表3.

图4 不同环境湿度下电池上表面温度对比

图5 不同环境湿度下电池下表面温度对比

从温度对比图中可以发现,环境湿度为100%时电池最先进入热失控状态且热失控最高温度远大于另外两组实验.在实验过程中,电池在环境湿度为100%条件下最先出现泄气现象,相比另外两组实验,泄气时间提前超过50 s,并且在这之后发生起火,起火是导致热失控最高温度显著高于其他两组实验的主要因素.

表3 主要实验现象发生时间统计(室温30 ℃,SOC 50%)

表4为在室温30 ℃条件下不同湿度环境中锂电池发生热失控的临界参数统计.发现在相对湿度为100%条件下,电池泄气的临界温度最低,为190.9 ℃,比相对湿度50%条件下减小了18.8%.热失控最高温度高于其他两组,且超过100 ℃,增加了37.2%.且在较高湿度的两组实验中,温升速率也相对较快.

值得注意的是,在3组实验中,随着环境湿度的增加,达到热失控临界温度的时间在逐渐缩短,环境湿度100%条件下电池达到临界温度的时间比环境湿度50%条件下提前7.2%.说明湿度在一定程度上加剧了三元锂离子电池热失控进程,显著增加了其后果严重程度.

表4 热失控临界参数统计(室温30 ℃,SOC 50%)

3 环境初始温度影响锂离子电池热失控行为的模拟分析

3.1 热失控电化学模型

COMSOL多物理场模拟中的锂离子电化学模型[15]基于多孔电极理论,使用Butler-Volmer方程对电极活性材料和电解液之间的电化学过程进行控制,使用Fick第二扩散定律描述电极内部材料运动扩散规律.利用COMSOL多物理场仿真软件,模拟电热炉对电池的加热过程和电池撤掉外热源的过程,建立了几何尺寸为92 mm×60 mm×9 mm的锂离子动力电池三维非稳态热滥用模型.利用COMSOL仿真软件对该电池模型进行分层网格划分,共有3 291个域单元、1 402个边界元和210个边单元.

由于本文实验中采用的是直接接触式加热,模拟模型中将锂电池的底面添加边界热源,并将其定义为广义源,考虑到实验时电炉产生的热量仅有部分被电池接收,经过计算,边界热源设置为Q=10 000 W/m2,该底面与边界热源进行换热的方式为热传导.锂电池6个面与外界环境的换热方式设置为对流换热.

3.2 模拟模型的验证

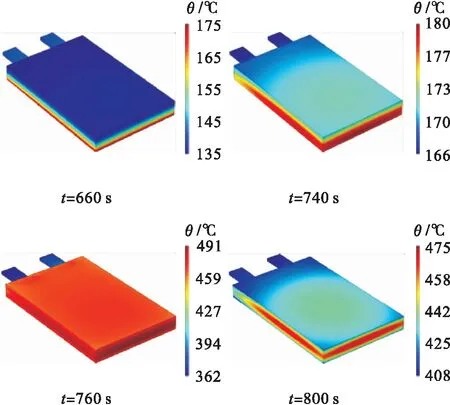

选择温度为30 ℃、湿度为50%条件进行实验和模拟对比分析.截取整个过程中4个时间点的电池表面温度进行对比分析,见图6.

图6 电池温度场发展(室温30 ℃, RH 50%,SOC 50%)

由图6可以看出,在对电池底部进行加热时,电池内部热失控从底部开始向上拓展,热量会逐渐向上、向外传导直到电池达到热失控的最高温度.

图7为电池上表面平均温度模拟结果和实验结果的对比.

图7 电池上表面模拟和实验温度对比

对比模拟和实验结果可以发现,模拟得到的电池上表面最高温度比实验最高温度低10.4%,进入热失控温度比实验时低8.3%.模拟和实验的结果在温度变化趋势上较为一致,在达到热失控的时间上较为吻合,且均能够体现电池在热失控过程中温度骤升的过程,说明热失控模型具有适用性,可以用于辅助定性分析.考虑到模拟时电池的换热条件设置均为理想化条件,而实验中的换热是复杂多变的.并且,模拟时的计算域仅为电池部分,未能充分考虑电池和周围环境边界的辐射换热,模拟和实验结果的误差是可以接受的.

3.3 不同环境温度条件下热失控行为分析

进一步通过模拟,得到在相对湿度50%条件下,电池在不同环境温度条件下的热失控曲线,如图8所示.

图8 不同环境温度下热失控温升曲线

从图8可以发现,不同环境温度条件会对电池热失控进程产生影响.具体表现为在环境温度为40 ℃时,电池最先达到热失控,经过654.6 s达到热失控的最高温度482.3 ℃;在环境温度为30 ℃时,电池经过752.7 s达到热失控的最高温度481.6 ℃;在环境温度为20 ℃时,经过820.6 s后,电池最后达到热失控的最高温度481.8 ℃.说明随着环境温度的升高,电池会更容易进入热失控状态.

4 结 论

1) 在环境温度为30 ℃,RH为50%的条件下,NCM三元锂离子电池经过761 s达到热失控,热失控的临界温度为234.1 ℃,经过780 s达到热失控的最高温度465.8 ℃,温升速率为11.6 ℃/s.

2) 高温条件下湿度加剧了NCM三元锂离子电池热失控行为的危险性:在30 ℃的高温条件下,湿度由50%增加到100%时,NCM锂离子电池达到热失控的时间提前了7.2%,热失控临界温度减小了18.8%,热失控导致的最高温度增加了37.2%,热失控过程中温升速率增加到了14.9 ℃/s.

3) 常湿条件下,环境初始温度的提高,造成热失控提前发生,热失控发生的临界温度和峰值温度变化不大:当环境温度由20 ℃增加到40 ℃时,电池达到热失控的时间提前了20.2%;热失控临界温度的平均值为200.2 ℃,均方根误差为3.0 ℃.热失控最高温度的平均值为481.9 ℃,均方根误差为0.3 ℃.