浅议SPC数据分析在质量管控中的运用

宝胜科技创新股份有限公司□顾丰国

1 前言

目前,生产过程的产品质量稳定与否,主要是通过三检制 (上车检、过程检、下车检)来保证,如何通过生产过程的异常点判别,提升产品质量管控能力与水平成为关键。SPC(Statiscal Process Control,统计过程控制),正逐渐成为降低废品率、稳定产品质量、提升生产效率的有效方法之一。

2 SPC数据分析的运用

SPC核心工具是控制图,通过控制图应用和工序能力测算,分析影响质量问题的主要因素,针对这些因素,采取相应的解决办法,并进行事前预防,从而达到由事后把关向事前预防转变。下面以导体的生产过程,通过SPC技术的实践操作,来说明SPC技术对提高产品质量中的重要性。

在导体生产中,导体的相关尺寸控制是重中之重。以紧压圆形导体的外径控制为例:如果外径偏大,不但造成本道工序的浪费,还会造成后道工序的浪费,如果偏小,就有可能使导体电性能不合格;如果导体外径在生产中的控制极不稳定,就会造成导体的质量不稳定,不合格品数量增加。如何才能发现导体控制中存在的问题?又如何知道其影响因素呢?最好的解决方法是采用SPC技术对所采集数据进行分析。

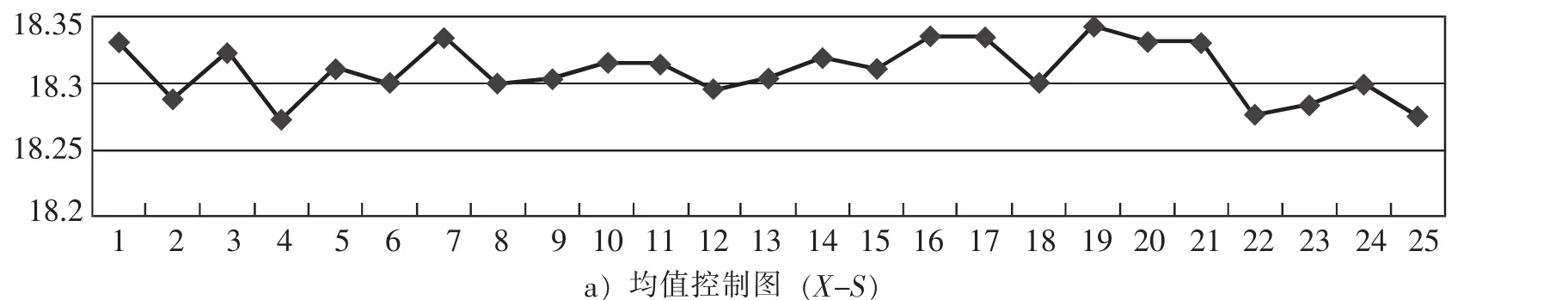

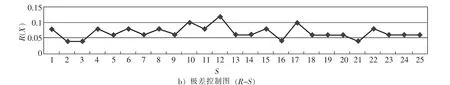

2017年6月,按照SPC技术要求,并严格按照质量控制计划,规范化、制度化规定,对生产车间新54B机台生产的紧压圆形240mm2/压铜绞线生产过程进行了跟踪测量,收集了25组数据。根据收集的数据绘制了均值控制图 (XS)和极差控制图 (R-S图)如图1所示。

图1

图1

并计算了极差控制上限 (UCLR)、极差控制下限 (LCLR)、 均值控制上限 (UCLX)和均值控制下限 (LCLX):

UCLR=0.288, CLR=0.136, LCLR=0

UCLX=18.386, CLX=18.310, LCLX=18.234

根据SPC技术要求,在均值控制图 (X-S图)中,落在UCLX与LCLX之外的点数不多于一点,对于极差控制图的要求也一样。

通过对控制图进行观察分析,可以看出在极差控制图和均值控制图中质量波动较正常,但从表中可以看出数据的分散程度较大。

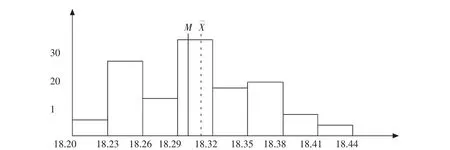

为了进一步对生产控制进行分析,又根据所收集数据绘制了直方图如图2,并计算了工序能力指数。

图2

得出工序能力指数如下:

工序能力指数CP= (T-2ε)/6S=0.542

式中T——工艺规定公差范围;

ε——工艺规定公差中心与平均值之间的偏移量,取绝对值;

S——样本的标准差。从图2可以看出,导体平均外径与工艺控制中心偏移量较大。再看它的工序能力指数小于0.67,说明工序能力不足。我们进一步分析造成工序能力不足的原因,主要有以下几点:

1)工序加工控制的外径尺寸分散程度较大,进一步分析原因,发现生产设备使用年限时间长,设备精度等级和可靠性降低,需要对设备进行修复和校正,以提高过程 (工序)能力。

2)工序加工的分布中心与工艺控制中心偏移较大,这从图2可以看出。进一步分析原因,生产用紧压模具由于使用时间已长,因磨损而使磨具精度降低,需换用新模具,来调整工序加工的分布中心,减少偏移量。

3)工艺制定的公差范围较大,生产中难以满足要求,需对公差范围进行调整。

根据上述分析原因,工作人员从减少中心偏移量和减少分散程度入手,更换了新模具,并把模具的相关尺寸精度提高了0.01,同时对相关设备进行了修缮和校准。

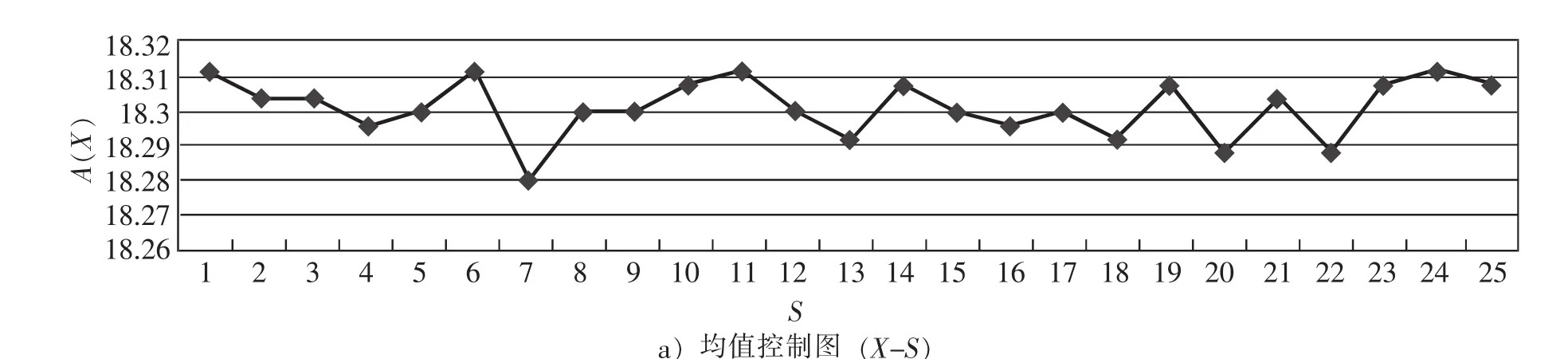

到2018年5月份,再次对生产车间新54B机台生产的240mm2圆形紧压线进行了跟踪,收集相关数据。根据收集的数据绘制了均值控制图和极差控制图 (见图3)、直方图 (见图4),并进行了工序能力指数,得到CP=1.42。

图3

图3

图4

从图示和计算值可知,生产稳定,中心偏移小,工序能力充分,基本满足了工艺要求。

3 结论

1)上述案例仅针对单个机台的生产过程,运用SPC数据,分析影响产品质量的因素,取得了一定成效;

2)在质量管控中,通过推广应用SPC数据分析,提升质量控制能力与水平。