500 kV GIS电流互感器SF6微水含量超标分析与处理

——以猴子岩水电站为例

陈伟林,钟 斌,秦知了

(国电大渡河检修安装有限公司,四川 乐山 614900)

猴子岩水电站位于四川省甘孜藏族自治州康定县境内,为地下式厂房,主变压器安装在地下主变压器洞内,500 kV开关站设在地面。电站以500 kV一级电压接入系统,500 kV侧系统共4回进线和5回出线,采用3串4/3方式接线。

猴子岩水电站GIS设备为平高集团产品,分两部分布置:地下主变洞500 kV电缆层及地面开关站GIS楼550 kV GIS层。GIS大部分布置在户内,仅出线部分装在户外。主要设备包括:断路器、电流互感器、隔离刀闸、快速接地刀闸、检修用接地刀闸、空气/SF6套管、母线、电压互感器、避雷器、电缆连接装置、伸缩节等元件。

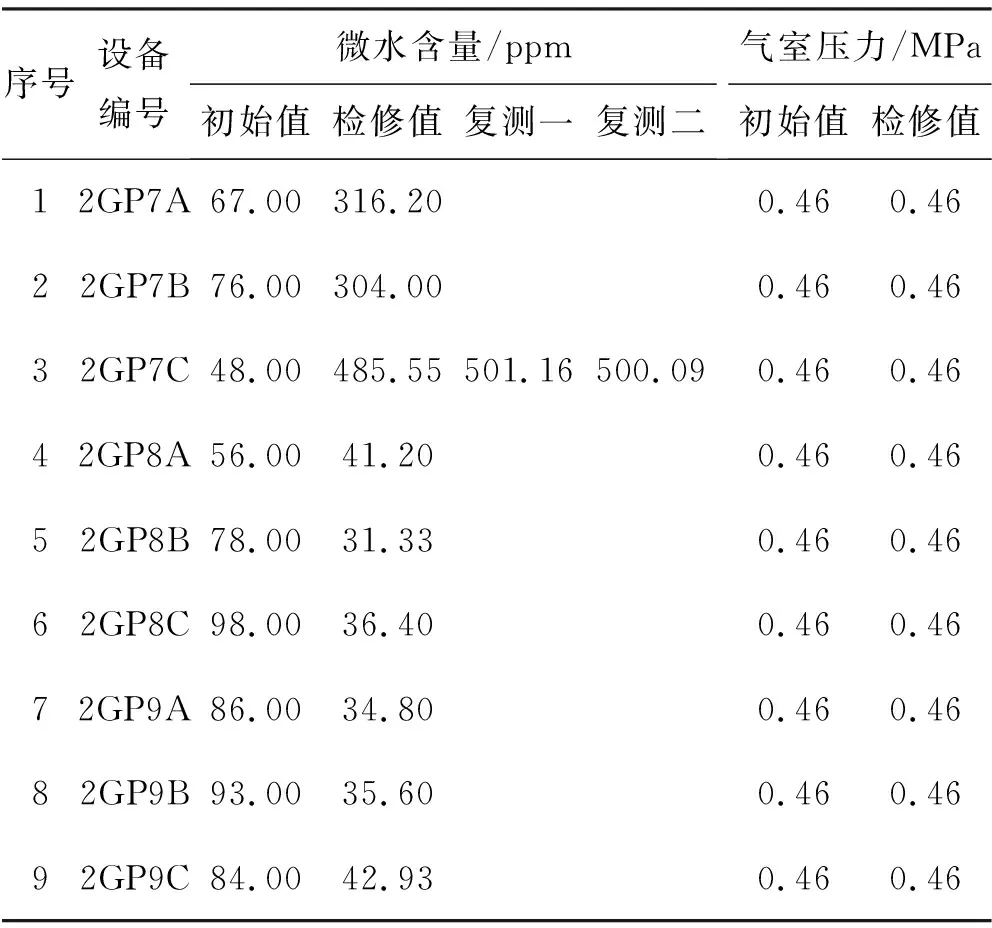

此次微水超标气室属于该站1号主变单元,该主变自2017年11月投运以来,各设备运行正常,于2019年04月首次检修,检修过程中发现该主变高压侧500 kV GIS设备气室2GP7 C相(包含1台电流互感器、1段短母线)微水含量超过标准达到501.16 ppm,随后进行多次复测,微水含量测得值在499.60~501.20 ppm,数据见表1。

1 问题分析

1.1 技术数据及参数

500 kV电流互感器(连接主变压器和500 kV电缆的短段母线回路)

额定一次侧电流:3 000/1 500 A

额定二次侧电流:1 A

额定变比:3 000/1(1 500/1)

保护用绕组短路电流倍数Kssc:≥25

表1 部分气室压力及微水含量记录表

注:复测时只对2GP7C做了复测,因为该气室微水明显接近限值;2GP8、2GP9为对应相相邻气室。

保护用绕组暂态磁通倍数Kf:12

二次绕组间耐受工频1 min短时耐受电压:3 kV

二次绕组对地耐受工频1 min短时耐受电压:3 kV

绕组的匝间绝缘能在整个二次绕组两端耐受1 min过电压(峰值): 3 kV

该气室SF6含气量:80 kg

1.2 原因分析及处理过程

1)SF6气体微水含量超标常见的原因。①SF6气体自身含有超量水分。SF6在制作过程中工艺流程把控不严造成微水含量超标,运输过程中保护不当导致空气进入、储存环境恶劣导致气体受潮。②设备内部零部件含有水分。电流互感器内部零部件较多,线圈及绝缘件等零部件等都含有水分,在制造或安装过程中会吸收空气中的水分,在真空处理的过程中很难全部析出这一部分,在设备运行过程中缓慢释放,造成SF6气体微水含量升高[1]。③设备充气时带入水分。在对设备气室进行充气操作时,作业人员未严格按照规范标准,对接头处理不干净、管路未用新气进行冲洗、管接头密封不严等让空气进入设备。④吸附剂(分子筛)带入的水分。吸附剂(分子筛)主要利用自身较强的吸附能力吸附设备内部潮气,但是不合格的吸附剂自身就可能带入水分,比如干燥不测底、安装前暴露时间太长等都可以带入水分[2]。⑤外环境水分透过密封不严处渗入。外界水分从密封圈及微孔向设备内部渗入水分。目前国内大部分GIS设备气室工作压力比外界压力高4~6倍,但外界水分压力是设备内部水分压力的近100倍,对密封的要求非常高。但是密封在满足SF6气体不泄露的情况下,这种水分渗入量较少,几乎可以忽略。

2)针对该气室设备做具体深入分析。通过查阅猴子岩水电站GIS设备SF6气体入站检测报告,显示SF6新气在充入设备前满足要求,且数据良好,对猴子岩水电站GIS设备所有气室微水含量初始值和检修值进行了查阅,所有气室初始微水含量均在100 ppm以下,检修过的设备气室SF6气体微水含量变化不大。部分电流互感器气室水分含量增长明显,其中2GP7三相气室微水含量均超过初始值的2倍以上,C相甚至超过《电力设备预防性试验规程》小于等于500 ppm的要求,微水含量变化异常的气室均含有电流互感器,而其他气室均正常,且数据良好,经过以上分析,认为SF6微水含量偏大为气室内电流互感器内部零件(CT)析出水分所致。对此进一步做了如下的具体分析。

猴子岩水电站500 kV GIS CT 出厂前的装配工作是在洁净干燥的厂房内进行的,CT装配过程水分控制流程如下:CT线圈接收→CT线圈、绝缘纸板、垫板接线盘烘干→CT总装试验后放入烘干间(75±5℃)烘干8 h以上→CT与断路器总装(不大于2 h形成封闭气室)→充入SF6气体48 h后进行检漏及水分试验→耐压对接(不大于2 h形成封闭气室)→耐压合格后存栈(不大于2 h形成封闭气室)。CT线圈出厂时其各项试验(含水分试验)是合格的。

按照安装工艺文件规定,现场CT线圈暴露在空气中的时间应控制在3 h内。但现场实际安装时电流互感器气室可能敞开时间过长,同时受地域影响现场环境湿度偏大,该CT安装环境正处于地下厂房,相对湿度较大,时间把控不严,导致CT线圈受潮。加之安装工期限制,在以上气室气体处理时水分控制时间偏短,CT线圈内的水分未得到充分释放。虽然现场安装后验收时微水含量试验也合格,但随着投运时间的延长和环境温度的升高,CT线圈内的水分逐渐充分释放,最终造成微水含量超标。

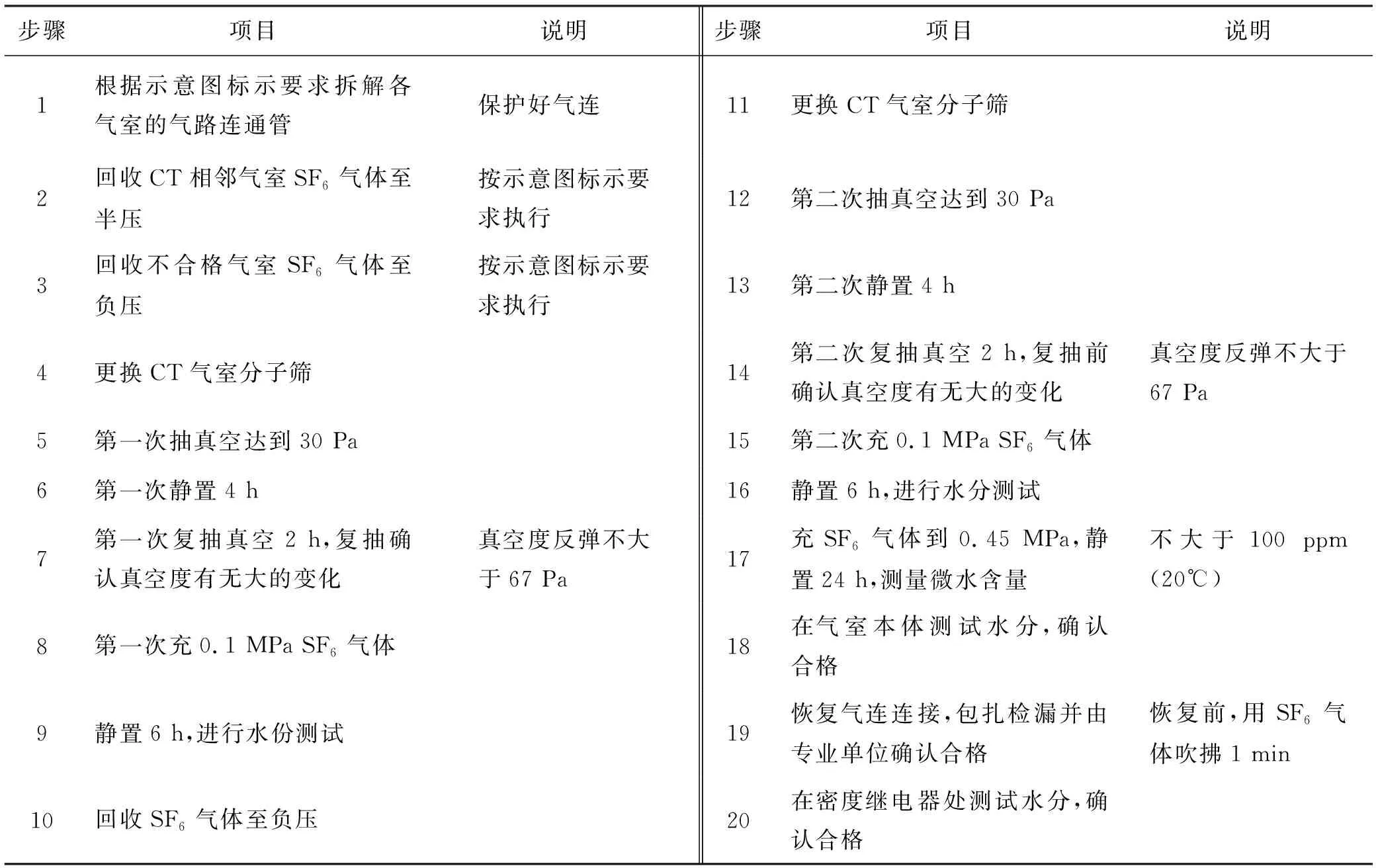

3)SF6微水含量超标处理步骤,见表2。

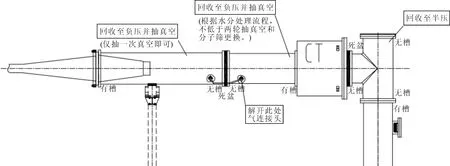

根据气体处理工艺以及微水含量超标处理方法,为快速达到微水含量处理目的,“更换分子筛+抽真空”是降低气室内微水含量最有效的手段(见图1)。在更换分子筛后抽真空时间越长、真空压力值越低,零部件内的水分越易逸出;另外真空状态下的必要静置,也可使零部件内水分充分析出。

表2 微水含量超标处理步骤表

图1 “更换分子筛+抽真空”降低气室内微水含量示意图

微水含量处置流程共设2个循环,若某个循环结束后的水分测量结果符合标准要求时(折算到20℃,≤100 ppm),则不再进行后续处理循环,操作步骤直接跳转到步骤17。

2 处理结果及预控措施

2.1 处理结果

此次设备检修时间较短,主要对2GP7C相气室做了微水超标处理,在处理过程中严格按照步骤,每个步骤都记录了相关数据,共进行了2个循环的处理,静置48 h后测得2GP7C相气室微水含量为28.6 ppm,微水含量降低明显,相邻2GP8C相、2GP9C相气室微水含量分别为32.7、33.2 ppm,投运后1周,对2GP7C相气室微水含量做了检测,测得值27.7 ppm,微水含量超标问题得到了有效地处理,计划在后续设备运行过程中将加强巡回检查,定期做微水含量监测,及时掌握设备健康状况,确保设备安全稳定运行。

2.2 建议预控措施

1)选择适宜的安装条件。安装应选择适度较低的时候进行,干燥处理后的设备需抽真空保存,尽可能地减少设备暴露时间。

2)控制好气体质量。充气前检测SF6气体微水含量,充气管道应尽量短,管径尽量大,气室较大的可多点同时充气。

3)控制好设备质量。设备质量问题多出在密封件上,选择合格的密封件,严格控制接触面的工艺流程,均匀紧固连接螺栓,降低水蒸气进入风险。

4)及时更换吸附剂。设备运行中,吸附剂能够有效地的吸附设备零部件析出的水分,长期不更换可能饱和,达不到预期效果,运行一定时间后检修时应更换吸附剂,更换前做干燥处理。

5)做好气室压力及微水含量记录;记录数据做好趋势分析有利于判断设备气密性及微水含量发展趋势,通过趋势可以有效判断设备运行情况,及时发现设备潜在风险。

6)实时监控。利用在线监测装置对微水含量进行实时监测,建立GIS设备健康管理体系,一旦发现设备异常,及时采取有效措施,防止事故扩大,避免经济损失,杜绝人身伤害[3]。

7)电流互感器由于绕组匝间绝缘等材料有较强的吸水性,安装电流互感器气室,抽真空过程中建议从外部进行均匀加热提高气室温度,促进水分更好排出。

3 结 语

通过对该电流互感器气室SF6气体微水含量超标的分析与处理,设备在工厂制作过程中由于设施设备齐备,生产条件较为可靠,处理工艺控制严格,设备本身质量有保障,但是在设备安装过程中,现场安装条件很难掌控,受安装时限要求,部分工艺执行不到位是出现质量问题的主要原因。

基于此次设备故障及处理,以下4个方面值得思考:一是初始设计考虑周全,避免设备中途改型;二是计划周全,给设备生产及安装足够的时间,而且尽量留有时间裕度,以免出现安装条件变化造成时间不够;三是加强安装过程中工艺质量的把控,每个过程节点做好相关记录,确保有据可查;四是利用新技术,根据需要设计生产能够到现场免暴露组装的产品,避免内部零部件暴露吸潮。