燃气轮机间冷器结构改进试验研究

安 洋,杨志民

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

间冷循环燃气轮机通过在低压压气机与高压压气机之间安装1个中间冷却器,使从低压压气机中流出空气的温度降低到接近环境温度,以此降低高压压气机进口温度,从而降低高压压气机的耗功,提高循环的总输出功率[1-3]。在间冷循环燃气轮机中,间冷器的性能直接决定燃气轮机的性能,间冷器的使用可以明显提高燃气轮机的循环比功,同时在部分工况下可提高其效率。

船用间冷循环燃气轮机间冷系统由机上间冷器和机外海水换热器2个换热部分组成双回路系统。机上间冷器用于空气和冷却液的换热,降低低压压气机出口空气的温度,从中提取热量,通过系统循环回路中的冷却液将热量带到机外海水换热器中进行热交换,机外冷却液-海水换热器中的海水将系统中的热量最终排入大海[4]。板翅式换热器基于其结构紧凑、传热效率高、质量轻等突出优点,近年来已经成为间冷循环燃气轮机机上间冷器的首选形式[5-6]。

目前,国内对燃气轮机间冷器的结构设计优化及换热性能试验分析开展了一些技术研究。李卓等[7]针对某船用燃气轮机提出3种间冷器结构方案,得到较好的模拟结果;董威等[8-9]借助计算流体动力学数值模拟技术,实现间冷器整个流路的总压损失分析,并设计了模块化间冷换热器,进行间冷器结构参数优化;周亚峰等[10-11]提出间冷器湿空气凝析问题,建立了湿空气凝析的条件判别式,并论证了间冷循环技术可以提高输出功率和热效率的本质;周雷等[12]通过试验获取了间冷器流动阻力特性和换热特性,评估了间冷器流动换热性能;陈吉铖等[13]试验验证了CC型交叉波纹板式间冷器换热性能良好。

本文根据船用间冷循环燃气轮机长期工作的海洋环境下的性能要求及结构特点设计机上间冷器,研究结构参数对间冷器换热性能的影响,提出改进方案并加工出试验件,通过试验验证理论分析,为间冷器设计提供参考。

1 间冷模块的初步设计及试验

1.1 间冷模块的初步设计

为方便维修和拆卸,机上间冷器采用模块化设计,将间冷器设计成10个独立模块[14-15],每2个基本模块中间的楔形通道布置冷却水的进、出口管路。这样布置的好处是当机上间冷器发生故障时,可以通过诊断系统找到故障模块,便于从机匣中迅速定位取出,满足安全稳定航行的要求。

表1 间冷系统运行条件

表2 模块A结构参数

1.2 间冷模块试验系统

试验采用的间冷系统由机上间冷器和机外换热系统组成。机上间冷器如图1所示,间冷机匣采用S型流路;机外换热系统由机外换热器1次水泵、补水泵、储液罐等组成,结构如图2所示;机上间冷器机匣如图3所示。

试验器包括进气系统、排气系统、冷却水系统、纯水系统、电加温系统及控制系统。其中进、排气系统最大空气流量为 30 kg/s,压力为0.8 MPa,电加温系统采用4 MW电加温器,可满足试验空气来流流量及温度需求,其中,电加温器依靠纯水系统进行冷却。在间冷试验中,热空气通过间冷模块与1次换热介质进行热交换,被加热的1次换热介质再与2次水换热,试验用1次换热介质为纯水,2次水由低压冷却水系统提供,均可满足试验需求。

图1 机上间冷器

图2 机外换热系统

图3 机上间冷器机匣

1.3 模块A试验

在模块A的第1次试验准备阶段,供气后发现试验件漏气严重,立即停止试验。对试验件进行重新装配,在试验模块与外套连接处涂密封胶,试验件漏气问题得以解决,完成模块A的试验。得到模块A的性能参数见表3。后续又进行模块A的第2次性能验证试验,发现性能有所衰减,经检查为模块A内部漏水所致。钛合金间冷模块的焊接工艺仍有待进一步完善。

表3 模块A性能参数

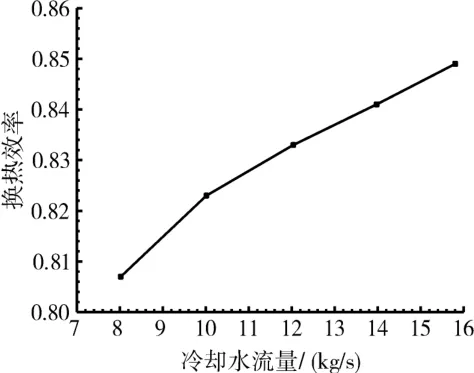

图4 模块A换热效率的变化规律

间冷器的换热效率与冷却水的关系如图4所示。从图中可见,随着冷却水流量增大,间冷器的换热效率逐渐提高,且这种提高趋势是逐渐趋缓的。这是因为,随着冷却水流量的逐渐增大,冷却水能够带走的热量增多,系统换热能力越来越强,冷却效果越来越充分,因而换热效率随之提高;由于空气的进口流量和温度是固定的,能够被带走的热量有限,当冷却水流量增大到一定量值后,冷却水的冷却能力开始“富余”,虽然换热效果仍逐渐变好,但趋势逐渐变缓。因此,可以通过增加一定的冷却水流量来提高间冷器的换热效率。

2 结构参数对间冷器换热性能的影响

为了在间冷器高度和轴向限制尺寸范围内对间冷器结构参数进行改进,基于模块A的结构参数,在间冷器的外形尺寸限定范围内,保持翅片间距和板间距等参数不变的情况下,研究翅片高度、翅片厚度及隔板厚度对换热器性能的影响。

间冷器的换热性能与翅片高度的关系如图5、6所示。从图中可见,随着翅片高度在2.0~5.0 mm内增加,间冷器换热效率逐渐降低,总压恢复系数随之增大。这是由于翅片高度增加导致水力直径变大,流通面积增大,从而使雷诺数变小,湍流程度降低,即传热因子和摩擦因子都减小,最终导致机上间冷器的效率和气侧压力损失率的减小。

图5 翅片高度与换热效率的关系

图6 翅片高度与总压恢复系数的关系

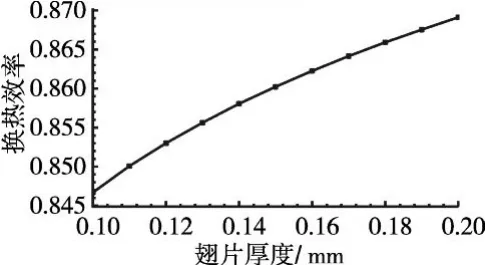

图7 翅片厚度与换热效率的关系

图8 翅片厚度与总压恢复系数的关系

间冷器的换热性能随翅片厚度的变化规律如图7、8所示。从图中可见,随着翅片厚度在0.1~0.2 mm内增加,间冷器换热效率逐渐提高,总压恢复系数随之减小。这是由于翅片的导热系数很大,且翅片的高度比厚度大得多,因此沿厚度方向的热传导可忽略不计。增加翅片厚度使翅片的横截面积变大,沿翅片高度方向的传热量增加,从而提高了间冷器的换热效率;翅片厚度的增加也使流体流通面积减小,流通阻力和压力损失增大。同时,翅片厚度的增加还导致整个间冷器质量变大,对经济性不利。此外,翅片厚度还受制于间冷器强度和加工工艺,应不小于0.15 mm。

间冷器的换热性能随隔板厚度的变化规律如图9、10所示。从图中可见,随着隔板厚度在0.3~0.8 mm内增加,间冷器的换热效率逐渐降低,间冷器的总压恢复系数没有变化。板翅式换热器的传热过程主要通过翅片的热传导与流体之间的对流换热来完成,仅有一小部分直接由隔板完成。隔板厚度的增加导致单位体积下换热层数减少,由于隔板的比表面积比翅片小得多,其紧凑性明显变差,换热器总传热面积减小,换热能力降低。因此应在满足承压能力的前提下,减少隔板厚度以提高换热效率。

图9 隔板厚度与间冷器效率的关系

图10 隔板厚度与总压恢复系数的关系

3 模块A的改进及试验

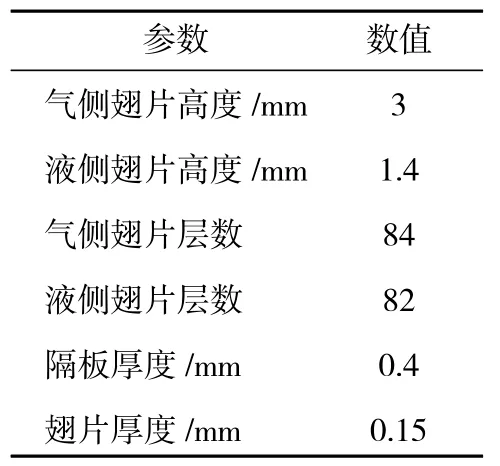

为了提高钛合金间冷模块的换热性能,在模块A的基础上进一步改进并加工出模块B,通过降低空气侧高度和增加换热层数来提升模块的换热能力,通过增加隔板厚度来保证钎焊质量达到要求的保压能力。模块B的结构参数见表4。

江大亮就想到了租房子住,肖点点的表姐就说:“你一个人住租一套房实在划不来,这边的房租比咱们那边贵好几倍,莫不如跟人家一块合租,江大亮就一狠心,跟人家合租了。

表4 模块B的结构参数

模块B除安装边平面度和芯体垂直度有超差外,其余尺寸符合图纸要求,保压要求满足图纸技术条件。在模块B的试验中,试验件水侧存在流阻高,冷却水流量最大仅为10 kg/s,为进一步摸索模块性能,后又利用高压水直接连接试验件液侧进口完成试验,试验结果见表5。从表中可见,模块B的水侧流阻大于模块A的,即使使用高压水,冷却水流量仅为13.9 kg/s,此时水侧流阻为1015.2 kPa,模块B的总压恢复系数略有减小,但换热能力提升较大。

表5 模块B与模块A性能参数对比

图11 模块B与模块A的换热效率对比

模块B与模块A的换热效率对比如图11所示。从图中可见,随着冷却水流量的增加,2个模块的换热效率均逐渐提高,且提高的趋势相近;此外,在同等冷却水流量下,模块B的换热效率要远远高于模块A的,可见模块B的换热能力较模块A是有大幅提升的。

针对模块B水侧阻力超标问题开展分析,最终确定2个原因:水侧高度的降低增大了水侧阻力;水侧翅片冲压模具使用时间过长导致水侧翅片尺寸不稳定,部分锯齿波冲断处存在毛刺,增大了水侧阻力。为此,综合考虑换热性能、钎焊质量、结构变形及冲压质量等因素,在模块B的基础上增加液侧翅片高度,在间冷器满足承压能力的前提下将隔板厚度调整为0.4 mm,同时调整翅片层数以适应间冷器的尺寸要求,加工出间冷模块C,其结构参数见表6。在模块C的研制过程中,突破了间冷模块安装边机加技术,解决了安装边平面度和芯体垂直度超差的问题,加工工艺水平显著提高。

表6 模块C的结构参数

图12 3个模块的换热效率对比

模块C与模块A、B的换热效率对比如图12所示,性能参数对比见表7。试验结果表明,模块C的换热效率比模块A、B的显著提高;冷却水压差在模块B的基础上有了很大改善;总压恢复系数三者相差不大。整体来看,模块C的换热性能好于模块A、B的。

表7 3个模块性能参数对比

4 结论

本文根据船用间冷循环燃气轮机特定的工作环境要求设计间冷器,研究了间冷器翅片高度、翅片厚度和隔板厚度对间冷器换热性能的影响,并对所设计间冷模块逐步改进,创新性地将间冷器的试验与理论分析相结合,通过试验手段验证,为间冷器的设计及优化提供参考。从设计及试验结果可以得出如下结论:

(1)翅片高度在2.0~5.0 mm内增加导致间冷器换热效率降低,总压恢复系数增大。

(2)翅片厚度在0.1~0.2 mm内增加导致间冷器换热效率提高及总压恢复系数减小。但受间冷器强度和加工工艺的限制,翅片厚度应不小于0.15 mm。

(3)隔板厚度在0.3~0.8 mm内增加,导致间冷器换热效率降低,对总压恢复系数影响微弱。在间冷器满足承压能力的前提下,应减少隔板厚度以提高换热效率。

(4)模块B、C的换热效率分别为86.8%、89.5%,比模块A的84.9%有了显著提高,3个模块的总压恢复系数相差不超过0.3%。