基于热泵技术的烤烟应用研究

修科华,李 娇,李永田

(天合智慧能源投资发展(江苏)有限公司,江苏 常州 213031)

按照《国烟运[2011]335 号》文件的总体部署,以及《国烟办综[2012]95号》文件对重点烟草行业能耗单位的具体要求,制订了《GB/T23331—2012》这一针对烟草行业的能源管理体系。企业应根据自己的实际情况,研究建立和执行企业能源管理体系,用“系统、科学、高效”的能源管理制度做好节能工作[1]。

另外,中国烟草行业肩负企业资产保值增值的重任,是国家税收来源之一。我国烟草产量占世界总产量的40%,是世界第二名生产国美国的4倍。虽然,我国一直推崇禁烟,但是,20多年来,我国烟草种植面积增加了9倍,烤烟产量增加了37倍。同时,烤烟过程中需要消耗大量能源,而烘烟房的综合热效率35%~45%。借鉴热泵与热管技术联合干燥谷物的技术路线,选择以热泵技术作为主热源对烟叶进行干燥的工艺。

1 热泵技术介绍

热泵按其工作原理分类:半导体热泵、化学热泵、吸收式热泵、蒸汽压缩式热泵等。其中:蒸汽压缩式热泵最适合用在干燥领域,其系统主要由除湿加热系统、送风干燥系统构成。除湿加热系统主要部件:压缩机、蒸发器、冷凝器、节流阀;送风干燥系统属于干燥过程的辅助部分,包括:干燥室、风机。同时,为了提高热泵系统的COP,尽量选择开式热泵干燥系统,见图1。

图1 开式热泵干燥系统

1)冷媒热力循环描述

低温低压冷媒吸收蒸发器的热量成为中温低压蒸汽,经压缩机压缩,成为高温高压蒸汽,再经冷凝器将热量传递给吸入新风成为低温中压液体,再经节流阀膨胀降压成为低温低压蒸汽,再次进入蒸发器,如此周而复始,形成冷媒热力循环。

2)干燥介质热力循环

新风空气在引风机的作用下,进入冷凝器,吸收热量成为干度较高的高温空气;进入干燥室内吸收烟叶物料中的水分,成为高温高湿度空气;再进入蒸发器,将自身所蕴含的显热及部分潜热通过蒸发器传递给冷媒,析出冷凝水,周而复始,形成干燥介质的热力循环。

热泵干燥较早被用于木材干燥,并逐步用于谷物、种子、食品、陶瓷、纺织、化工、茶叶、造纸等,甚至被用在污泥处理行业。其中:木材、种子、食品物料等领域最为成熟,烤烟作为干燥精度略高的领域,也开始试探性应用。

2 三段式烤烟工艺介绍

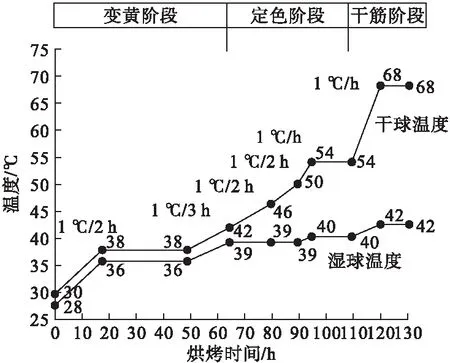

依据烟叶在烘烤中外观形态的变化和失水程度, 将烟叶烘烤过程分为变黄、定色、干筋三个阶段,称之为三段式烤烟。在其相应阶段有其相应的技术指标、操作原则、操作工艺。针对通常烟草而言,工艺描述[8],见图2。

图2 三段式烘烤模式简图

关键控制节点:

(1)变黄阶段:干球起点温度为32~35 ℃, 变黄期间温度36~38 ℃, 变黄完成温度38~42 ℃, 湿球温度比干球温度低1~4 ℃。

烟叶变黄阶段可分为二步:首先,烟叶装满干燥室,要封严进出空气口,开启热泵,以升温1 ℃/h的温升将干燥室的温度升到34~38 ℃,并保持湿球温度比干球温度低1~2.5 ℃,直到底层烟叶80%变到八成黄(即除叶基部、烟筋和烟筋两边为青色外,叶片呈黄色,且叶片开始发软)。其次,将干燥室温度升高到40~42 ℃,保持湿球温度36~37 ℃。要适量打开通气孔进行排湿,使烟叶达到既变黄又变软(即:黄片青筋微带青、主脉发软)。若未如预期变黄,还可适当向干燥室内加水补湿,延缓干燥时间,使得烟叶变黄。

(2)定色阶段:干球温度43~54 ℃, 湿球温度37~40 ℃。

定色阶段的目的是叶片干燥,黄色固定下来并防止出现褐色出现。要逐渐热泵输出功率较高,并增加辅助热源,加大排湿量。干燥室内温升较快,0.3~0.5 ℃/h的升温速率至54~55 ℃,湿球温度缓慢升高并保持在37~40 ℃。在此工况下需要足够的时间,不仅要使烟叶达到大卷筒,也要注意使叶背面灰白色变为黄色。同时,湿球温度过高将导致烟叶烤坏,湿球温度过低既不利于烟叶质量,并会造成燃料浪费。

(3)干筋阶段:干球温度65~68 ℃, 湿球温度40~43 ℃。

干筋阶段是关键阶段,以1 ℃/h的速度升温,使烘干室温度提高到67~69 ℃,其间要逐渐关通风口,并先关进风口,通风口开度以保持湿球温度41~42 ℃为准。湿球温度过低将不利于烟叶色度,也造成燃料浪费;湿球过高又会形成烤红烟。

三段式烤烟工艺所要求的温度、湿度、升温速度,热泵技术均可满足,使用热泵技术烘干烟叶理论上可行。

3 热力模型

为准确获取系统的能源情况,建立烟草干燥系统模型与热泵系统模型。

1)热平衡方程

(1)

2)质量平衡方程

(2)

3)湿度平衡方程

RHa=RHe

(3)

4)干燥速率方程

(4)

式中:Lvap为水的蒸发潜热,J/kg;M为烟叶含湿量,g/g;Cg、Cw、Cv分别为烟叶、水、水蒸气的比热容,kJ/(kg·K-1);ma为空气质量流量,kg/s;H为空气的含湿量,g/g;RHa、RHg为空气、烟叶的相对湿度;ρg为烟叶堆密度,kg/m3;MR为干燥速率;M0、Mg为烟叶初始、结束含湿量,g/g;K为干燥常数;t为干燥时间,S;Ta、Tg为空气、烟叶的温度,℃。

3.1 热泵系统模型

蒸发器模型与冷凝器模型一致,以蒸发器模型给予表示:

1)换热量

(5)

2)能效系数

ε=f(NTU)

(6)

3)换热单元

(7)

3.2 前提假设

(1)标定热泵的参数指标;

(2)标定风机的工况;

(3)标定天平的精度,并准确称重;

(4)标定温度计、湿度计、流量计;

(5)将系统按要求装完毕,试验3~5室烟叶,确保烘干室密闭且保温稳定可靠;

(6)对参数试验人员进行实验前安全、操作规程培训;

(7)测量时间内的大气压及相对湿度是否适合试验,不选择5级以上大风及阴雨天。

4 试验结果

4.1 基础数据

(1)烟叶质量:m0=1 200 kg左右;

(2)环境温度:25 ℃;

(3)天气晴朗,风速可忽略;

(4)烟叶相对湿度预判:M0=0.85 g/g;Mg=0.13~0.16 g/g ;

(5)测试环境相对湿度:RHa=64.2%;

(6)烟叶堆密度:627 kg/m3;

(7)烘烤时间:110~120 min。

4.2 计算数值

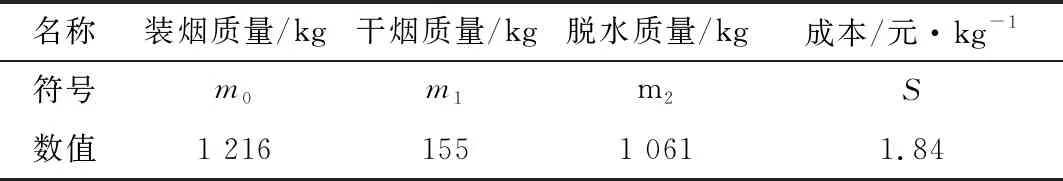

经多次测量求其均值,在110 min内完成1 216 kg的原烟叶干燥,消耗电量425 kW·h,当地电价为0.67元/(kW·h-1),1kW·h电能可使得烟叶脱水2.5 kg。记录见表1。

表1 热泵干燥烟叶结果

4.3 经济性

资料显示,传统以煤作为燃料的能源成本为2.97元/kg(干烟),煤价按880元/t,低位发热量按5 500 kcal/kg考虑[9]。目前煤价降低,约700元/t,折合用煤的能源成本是2.36元/kg(干烟)。可以得出每干燥出1 kg烟叶,节约资金为0.52元。

5 结论与建议

(1)利用热泵技术干燥烟叶,经济上较为合理,每出1 kg烟叶比直接采用电烘干节约0.52元。

(2)热泵技术较为成熟,可在烟叶烘干领域广泛应用,也可以推广至粮食、中药材集中推广。

(3)建议利用分体式热管技术与热泵串联。干燥后湿热空气先进入分体式热管的蒸发器,再进入热泵的蒸发器,通过分体式热管设备将进行系统的新风进行预热后,再进行热泵的冷凝器,节能效果会更明显。