60 t电弧炉全废钢熔炼技术

安 杰,李 涛,王 哲,马永强,战东平

(1.抚顺特殊钢股份有限公司 总工办,辽宁 抚顺 1130012.东北大学 材料与冶金学院, 辽宁 沈阳 110819)

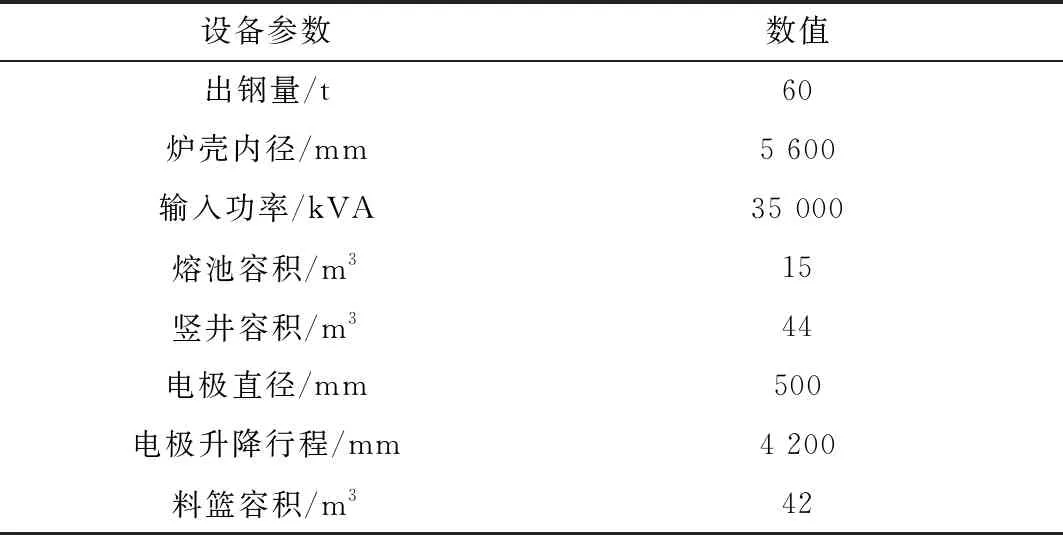

某钢厂自1999年引进60 t交流竖井式电弧炉,主要用于生产汽车齿轮钢、风电轴承钢以及不锈钢管坯等高档特殊钢品种。该电弧炉使用废钢、生铁作为主要的入炉钢铁料,最初的生铁配入比例高达35%~40%。近年市场形势和环保压力驱使炼钢用生铁资源极度紧缺,促使生铁与废钢的价差逐渐扩大,当前生铁与废钢的差价一般在600~800元/t,这是导致电弧炉炼钢流程成本高的主要原因之一。所以,减少电弧炉生铁配入比例,被作为降低冶炼原材料成本的首要任务。通过开展工艺攻关逐渐减少生铁配入量,最终实现了电弧炉的全废钢熔炼。某钢厂60 t竖井式电弧炉主要设备参数,见表1。

表1 60 t电弧炉主要参数

1 优化料型结构,保证生产顺行

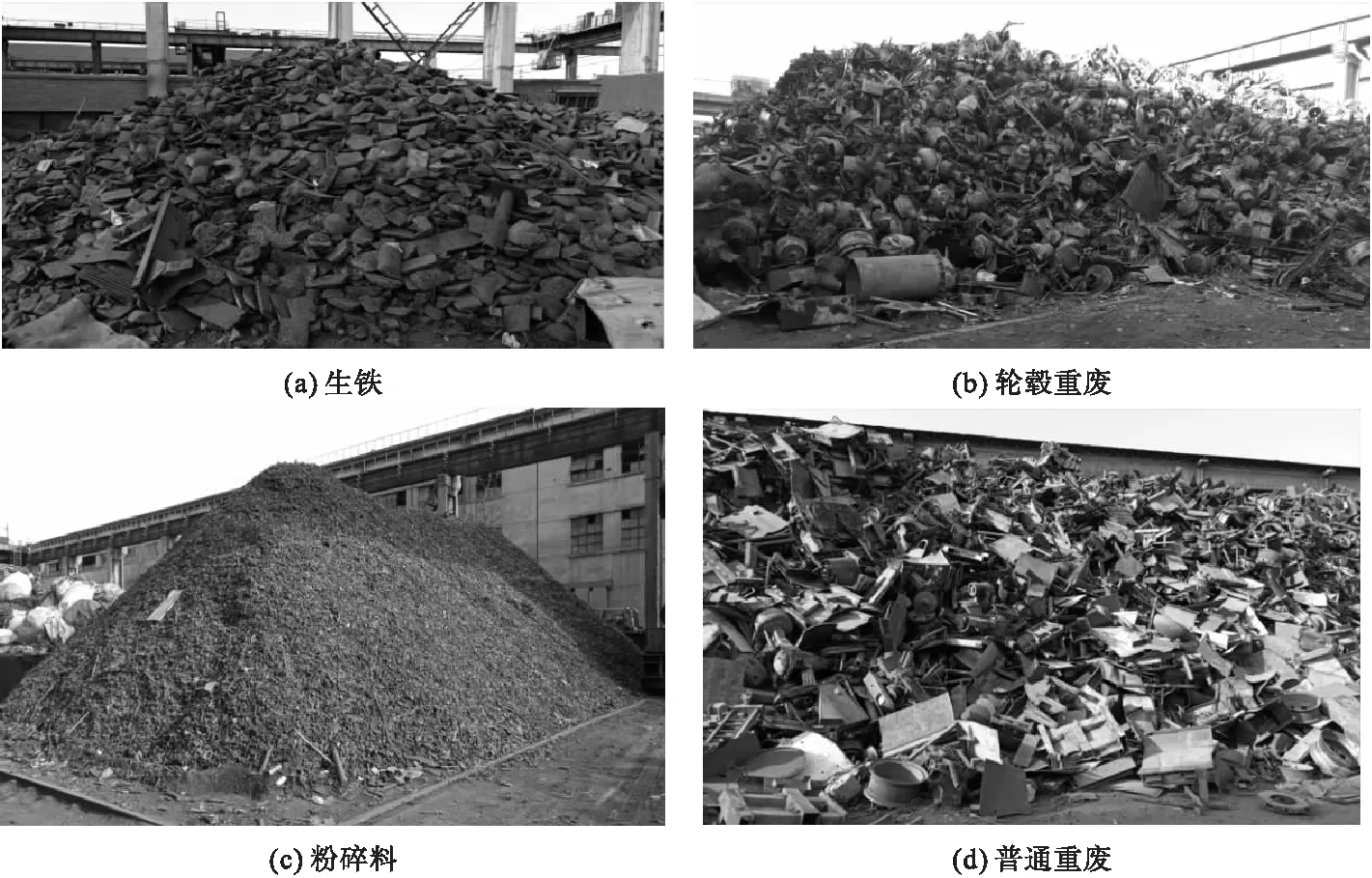

某钢厂60 t竖井式电弧炉是采用料蓝两遍铁的方式装炉,即1遍旋炉盖+1遍竖井加入。从大量配入生铁转变为全废钢熔炼时,首先要面临的问题是生铁与废钢的堆比重差异带来的炉料体积增加,两遍铁装炉时出现长时间平铁,甚至三遍铁装炉现象,既增加冶炼时间,又严重阻碍生产顺行。通过优化料型结构,使用堆比重良好的重型废钢代替生铁,如单一的轮毂废钢,同时做到重型、中型、粉碎料等废钢料型的合理搭配,确保两遍铁装炉,解决了生铁配入量逐渐减少,乃至不配入时影响生产效率的问题。电弧炉使用的生铁、轮毂废钢及粉碎料常用废钢料型等,见图1。

图1 常用废钢料型

2 电弧炉全废钢熔炼的钢水成分控制

某钢厂冶炼特殊钢的工艺流程一般为60 t电弧炉→LF精炼→VD脱气→连铸,其中电弧炉的主要任务是废钢熔化后的钢水脱磷。近年来,随着国民经济的发展,对低磷及超低磷高品质特殊钢需求增加,现有电弧炉炼钢工艺很难实现快速低成本脱磷的冶炼要求[1]。某钢厂生产的汽车齿轮钢、风电轴承钢以及不锈钢管坯等高档特殊钢的磷元素要求严格,钢中的Cr、Ni、Mo、W等合金元素含量多且高,需要在电炉炉后至精炼过程加入大量的合金料进行合金化操作,而合金料中磷含量不稳定,为防止电炉出钢后的精炼过程钢水增磷超出标准要求,电弧炉出钢需要低控钢中的磷,一般控制电炉出钢w(P)≤0.010%,部分品种甚至更低。

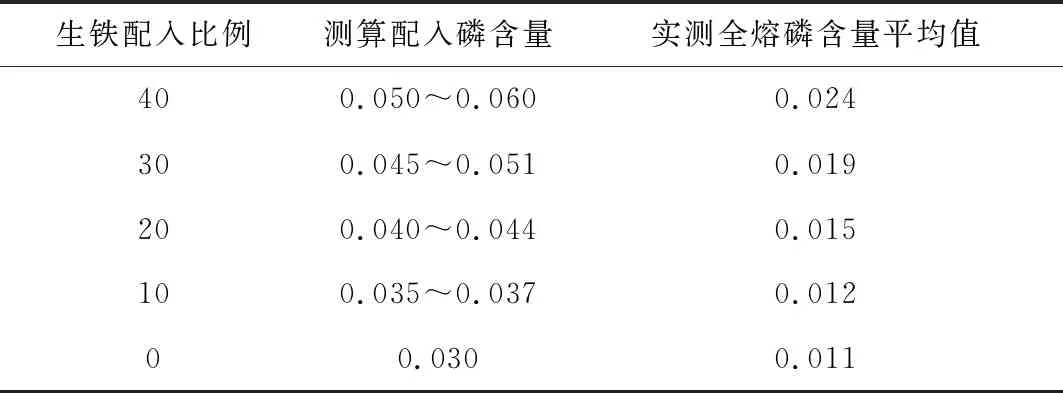

国家标准中炼钢用生铁的标准要求w(P)≤0.150%,具体分析结果一般为w(P)=0.080%~0.100%。当生铁配入量减少时,理论计算配入磷含量和实测电炉全熔磷含量,见表2。

表2 生铁配入比例与磷元素控制的关系 %

表2中,假设废钢中磷含量为0.030%,计算出生铁配入比例在10%~40%时的配料磷含量。为促进电弧炉熔化期脱磷,电炉装料前使用白灰垫炉底,所以熔炼过程无法采集配入的原始磷含量,一般通过熔炼过程的全熔磷含量间接表征原材料中磷含量的高与低。由表2可知,电弧炉配料随着生铁配入量的减少,钢水全熔磷含量呈降低的趋势。采用全废钢熔炼时,电弧炉配入的磷含量达到最低的控制水平,缓解了电弧炉的脱磷压力,同时硫含量的控制与磷含量存在类似的现象,后续精炼脱硫压力亦得到了缓解。另外,大部分高档特殊钢品种有残余“五害”元素的标准要求,受炼钢用生铁冶炼原材料的影响,不同的生铁来源,其中含有的“五害”元素波动大,使用全废钢熔炼后,同样改善了残余元素“五害”超标的风险。

3 电弧炉全废钢熔炼工艺改进

1)解决配碳量不足问题

电弧炉原废钢+生铁配料模式中,炼钢用生铁的碳含量约为4%,生铁是配料中最主要的配碳材料。采用全废钢熔炼后,直接将入炉钢铁料的配碳量由1.6%~1.8%降至极低的水平,势必会显著增加电弧炉熔炼过程的钢铁料烧损,造成成本流失和出钢钢水过氧化,所以需要对电弧炉全废钢熔炼的工艺进行完善。

生产实践中,使用300~500 kg/炉的石墨压球随钢铁料装入炉中,同时通过熔炼过程中增强喷碳粉操作的方式改善炉内氧化性气氛,经过工艺调整和摸索喷碳粉量由起初的7~8 kg/t增加至16~17 kg/t,用以弥补配碳量不足的问题,并且需要与供氧曲线的调整相配合。

2)优化供氧曲线

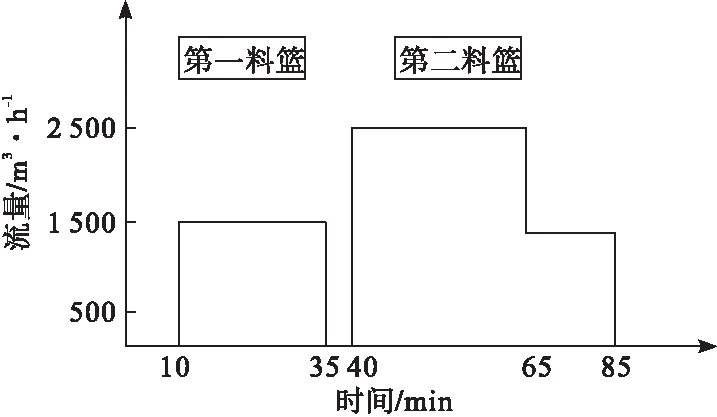

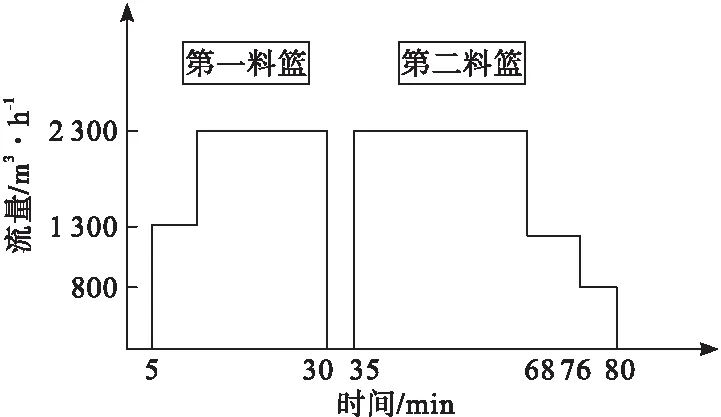

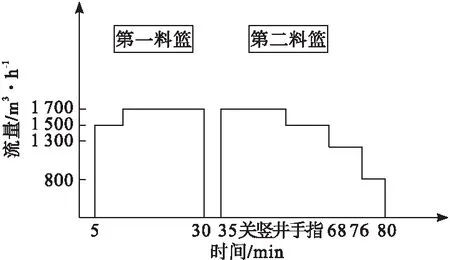

随着电弧炉的生铁配入比例逐渐降低,为避免熔炼过程严重的钢水过氧化现象,电弧炉炉门氧枪的供氧方式也需随之进行调整:①延长出钢前中、低氧供氧时间,缓解钢水在高温低碳区的氧化程度;②下调主供氧阶段的最大氧气流量,由最初的2 500 m3/h阶段性下调至2 000~2 300 m3/h(生铁配比22%~24%)[2],当采用全废钢熔炼时最大氧气流量降低至1 500~1 700 m3/h,各阶段供氧曲线对比,见图2~图4。

图2 生铁配比35%~40%的供氧曲线

图3 生铁配比22%~24%的供氧曲线

图4 全废钢熔炼的供氧曲线

如图4所示,电弧炉全废钢熔炼的主供氧强度降低后,缓解了熔炼过程钢水过氧化问题,为后续精炼操作创造有利条件,对稳定产品质量具有很高的贡献度。

4 消耗指标的改善

电弧炉采用全废钢配料后,配合较为合理的熔炼工艺改进,即可得到与原生铁+废钢配料模式更好的钢水条件,可使钢铁料收得率稳定控制在88%~89%。电弧炉使用白灰作为脱磷材料,全废钢配料的全熔磷含量可控制在0.015%以下,明显低于配入生铁的情况,大幅改善了脱磷操作的原始条件,熔炼过程再无频繁加入白灰脱磷操作,白灰消耗由原63 kg/t降至42 kg/t,取样分析碳、磷元素次数多的现象亦可避免,冶炼时间由原88 min降至80 min。同时,电极消耗、电耗以及氧气消耗等参数均得到了不同程度的改善。另外,对于磷含量要求不高的品种,电弧炉使用白灰造渣只需起到稳弧的作用,可最低限度的降低白灰消耗。

5 改善效果

经测算,采用全废钢熔炼技术比原生铁35%~40%+废钢配料模式,配料成本可降低150元/t以上。通过上述工艺优化,除配料成本大幅降低外,电弧炉各项消耗指标同样得到不同程度的改善,具体见表3。

表3 消耗指标的改善

6 结 论

实践证明,60 t竖井式电弧炉通过优化配料结构、改进供氧曲线、加强喷碳粉操作等措施,实现了全废钢熔炼的目的,大幅降低配料成本,同时改善消耗指标。