危险废物回转窑焚烧系统的工艺探讨及优化

卢卫凌,黄开东

(中化环境控股有限公司,北京 100071)

危险废物具有易燃易爆性、毒性、感染性、腐蚀性、化学反应性等特性。同时危险废物具有种类多、危害大、性质复杂、处理困难等特点,所以必须经过专业处理后才能进入环境。焚烧法是一种比较可靠、经济和安全有效的手段[1]。而回转窑焚烧工艺是危险废物处理中最有效的处置工艺,具有废物处理种类多、处理量大等优点。我国自20世纪90年代开始,逐步开始使用回转窑焚烧系统处理危险废物,目前,全国90%以上的危险废物处置中心都采用了回转窑焚烧处理系统[2]。

随着回转窑焚烧系统的广泛应用,此系统在实际运行中也表现出了许多缺陷和问题,需要根据实际情况对系统进行优化设计和完善。本文对危废回转窑焚烧技术进行分析研究,指出了目前回转窑危险废物焚烧系统中的一些常见问题,对这些问题进行分析和研究,并提出了优化方案,对回转窑焚烧系统的设计和运行提供了一定的参考思路。

1 焚烧工艺流程

回转窑焚烧系统包含预处理系统、焚烧系统、余热回收系统、烟气处理系统等几个部分。预处理系统包括废物的破碎、配伍和进料系统;焚烧系统包括回转窑、二燃室、出渣系统及控制系统等;余热回收系统包括余热锅炉和汽水管道系统等;烟气处理系统包括急冷系统、除尘系统、脱酸系统、烟气加热器等。工艺流程图如图1所示。

图1 工艺流程框图

2 工艺流程简述及问题分析

2.1 预处理系统

2.1.1 预处理

焚烧处理的废物种类较多,形态和性质存在一定的差异,为确保焚烧炉稳定、正常运转,废物入炉前需要进行一定时间的暂存,以完成将大件破碎预处理,将不同含水率及热值的废物进行配伍等前处理过程。

废物进厂后应进行元素分析和相容性分析,根据化验结果进行配伍和暂存。

大件固态废物和80 L以上的包装桶应经破碎系统破碎后送入料坑进行配伍待烧;80 L以下包装桶可直接进炉焚烧;但是物料的破碎程度直接影响焚烧效果,影响炉渣的热灼减率,所以在条件许可的情况下,应尽量配置足够大负荷的破碎机,尽量将所有物料全部破碎后再送入料坑配伍待烧。

2.1.2 配伍

危险废物入炉前,需依据物料的元素成分、热值、相容性等参数进行配伍,以便于焚烧系统能稳定运行。首先依据配伍后热值确定辅助燃料量和助燃风量;其次将配伍后的固态和液态废物量按计算配伍比例加入炉内,提高焚烧效果,降低焚烧残渣的热灼减率,延长回转窑耐材寿命。

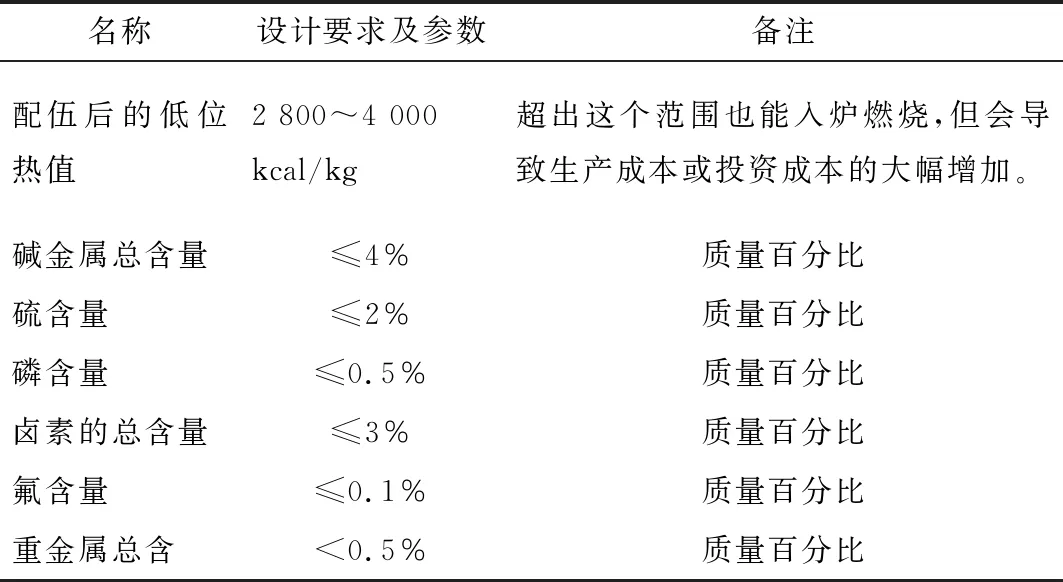

对入窑焚烧物料的配伍要求如表1所示。

表1 焚烧物料的设计要求

2.2 回转窑焚烧系统

回转窑焚烧系统由回转窑、二燃室、出渣系统、辅助燃烧系统、供风系统、控制系统等组成。

2.2.1 回转窑

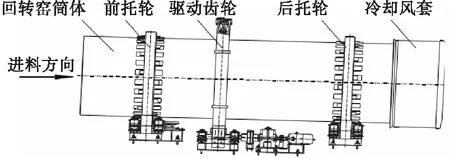

回转窑是一台由减速机驱动旋转的卧式圆柱形焚烧炉,通常倾斜布置,与水平面夹角为2°~5°,回转窑结构如图2所示。危废物料由回转窑头部进入回转窑,当回转窑旋转时,它们随之向窑尾移动,移动过程中依次经历烘干、热解、焚烧、燃尽阶段,最后焚烧产生的灰渣经回转窑尾部排入渣池,并由出渣机排至炉外。

图2 回转窑简图

回转窑的转速可在0.1~1.1 r/min进行调节,通过调节转速来调整物料在炉内的焚烧时间,废物在炉内经过60 min左右的高温焚烧后,被彻底焚烧成高温烟气和残渣,并在炉内壁形成约100 mm厚的稳定渣层,可以起到保护耐火材料的作用。窑尾出口烟气温度控制在950 ℃左右,炉压控制在-50 Pa左右,容积热负荷应控制在(4.2~104.5)×104kJ/(m3·h)。

目前,回转窑在运行过程中,物料焚烧后产生的炉渣的热灼减率常常高于5%,达到6%~10%,甚至更高,不满足《危险废物集中焚烧处置工程建设技术规范》中“炉渣热灼减率应﹤5%”的规定[2],表明废物在回转窑内燃烧不彻底。造成不充分燃烧的原因大致如下:

(1)由于炉内燃烧温度太低,造成回转窑容积热负荷过低,燃烧不充分。

(2)入炉焚烧的物料量过高,或炉内一次风量供应不足。

(3)回转窑转速过快,废物在窑内的停留时间不足。

可以根据以上几点逐项检查、排除以及调整相应的运行参数,以降低炉渣的热灼减率。

2.2.2 二燃室

高温烟气进入二燃室后,被进一步分解和焚烧。二燃室的尺寸应能保证烟气在1 100 ℃以上的温度下>2 s的滞留时间。使得烟气中的成分几乎被彻底分解。

二燃室顶部设置一个紧急排放门,当整条焚烧线发生故障时,由此排放烟气,紧急排放门由气缸控制,强制开启。

2.2.3 回转窑及二燃室内结焦问题

回转窑尾端、二燃室上部与余热锅炉间的烟道等部位经常出现结焦问题,这是由于废物特性不同,灰熔点低于焚烧温度产生融渣后冷却造成的。

结焦问题是业内普遍存在的难题,一直没有特别好的方法和设施来解决。根据多个项目的实际运行经验,总结了以下几点解决措施。

(1) 采用熔渣式焚烧炉,由于回转窑的高温(约1 000 ℃)焚烧,焚烧残渣绝大部分变成黏稠的融渣,尚未完全熔融的残渣也被包容在里面排出焚烧炉外。

(2) 在窑尾部位的二燃室侧壁上设置清焦燃烧器。当窑尾结焦严重时,减少焚烧入炉物料量,提高回转窑温度,打开窑尾清焦燃烧器,增大回转窑转速,使得窑尾结焦从新熔化并由窑尾排出炉外。

(3)控制二燃室温度,二燃室温度过低会导致回转窑尾部和二燃室底部结焦,二燃室温度过高,则会导致二燃室出口烟道部位结焦。所以二燃室的温度应控制在1 100~1 200 ℃,如超过1 200 ℃,则会导致大量熔渣气化,并在二燃室出口烟道内冷却结焦。

(4) 某大学提供阻结焦剂,理论上喷洒在烟道内后,会使得烟道内的结焦物变得蓬松,以便于人工清除。某项目实际使用后效果不太理想,可能跟物料成分有关,所以用在其他项目上有可能会有效果。

(5) 在二燃室出口水平烟道底部增加出灰斗,使得烟气经过此处时在灰斗内结焦,不影响烟气的正常流通,工人定期清理灰斗即可,避免烟道结焦影响到正常生产。

2.3 余热回收系统

余热回收系统由余热锅炉、软水制备系统、汽水系统等组成。高温烟气进入余热锅炉后,温度由1 100~1 150 ℃降至550 ℃左右。余热锅炉不但可以生产蒸汽用于工业生产,还可以降低烟气温度,保证系统后续设备的稳定运行。

目前比较常用的余热锅炉结构型式为膜式水冷壁结构,当烟气进入余热锅炉的辐射换热室后,烟气流速降低,烟气中粒径较大的烟尘得以沉降,减少了对流管束的磨损,降低了烟气含尘量,减轻了后续除尘器的除尘压力。

2.4 烟气处理系统

2.4.1 SNCR脱硝系统

SNCR氮氧化物去除系统,通过在余热锅炉高温区间的水冷壁上均匀喷入5%~10%的尿素水溶液,使得尿素与烟气中氮氧化物发生还原反应,降低烟气中氮氧化物的浓度。

2.4.2 急冷系统

急冷塔在快速冷却烟气的过程中,烟气温度降低的同时,还去除了部分烟尘。烟尘在急冷塔底部由阀门排出塔外。急冷塔喷水量根据烟气温度自动调节,当温度高于设定温度时,增加急冷水量,反之,则减少水量,同时根据喷水量的变化自动调整雾化用压缩空气量。

2.4.3 干法脱酸系统

烟气经过急冷后进入干式脱酸塔中,石灰粉通过罗茨风机吹送入反应塔内,与烟气中的酸性气体发生中和反应,达到脱酸效果。未反应的石灰粉随烟气进入布袋除尘器后,被吸附在除尘滤袋的表面,继续与烟气中的酸性气体反应,达到提高石灰粉利用率和脱酸效率的目的。

2.4.4 活性炭吸附

2.4.5 布袋除尘

烟气进入布袋除尘器后,经过滤袋时粉尘被阻留在滤袋表面,净化后的气体通过滤袋口进入清洁室,并由出风口排出。

布袋除尘器运行过程中,滤袋外表面附着的粉尘逐渐增多,导致烟气阻力增大,所以需要定时吹灰。当布袋除尘系统阻力大于设定值时(1 200 Pa,可调),同样需要及时开启脉冲喷吹系统对滤袋进行清灰。时间设定和压差设定同时有效,以时间为主压差优先原则进行清灰。

由于危险废物焚烧所产生烟气中的氯化物具有很强的吸水性,所以需要在除尘器灰斗上安装电加热器进行伴热,避免出现飞灰板结搭桥等现象,电加热器和灰斗外表面需要保温,保证外表面温度小于50 ℃。

2.4.6 两级湿法脱酸系统

常规设置两级湿式脱酸系统,烟气从布袋除尘器出口首先进入预冷器中,进行初步的脱酸,烟气温度由170 ℃降至70 ℃,然后进入洗涤塔中进行深度脱酸。湿法脱酸系统采用NaOH中和吸收烟气中的酸性气体(SO2、HCl、HF等)。碱液通过输送泵送至湿法脱酸系统。

湿法脱酸是深度脱酸,采用两个脱酸塔串联的方式进行,可以保证SO2、HCl等酸性气体的去除率达到《危险废物焚烧污染控制标准》GB18484—2014(征求意见稿)要求,脱酸效率高,即便是烟气酸性污染物更高,也能保证烟气达标排放。

脱酸塔产生的含盐废水送污水处理站进行处置。

2.4.7 烟气加热器

经湿法脱酸后的烟气含水率较高,如果直接排入大气,则会在烟囱出口处因为温度降低,导致水蒸气冷凝,产生白色烟羽,影响视觉效果。所以需要采用蒸汽加热烟气,利用烟气加热器将烟气温度加热到130 ℃后经引风机排入烟囱,避免水蒸气在烟囱出口出现冷凝现象。

烟气加热器采用蒸汽来加热烟气,其具有结构简单、成本及维修费用较低,便于维护,系统阻力小等特点。

2.4.8 烟气处理系统问题分析

烟气处理系统普遍存在一些问题,分析如下。

(1) 湿法脱酸系统会产生大量的含盐废水,处置困难,污水处理成本高。有部分企业会将湿法脱酸系统产生的废水用于急冷塔喷淋,以达到减少污水的目的。但是由于废水中的含盐量高,会导致急冷塔喷枪结盐堵塞,急冷塔底部结盐等问题。

(2) 某项目尝试在脱酸废水中加入阻盐剂,以防止污水中的盐分析出,再将此废水引至急冷塔用于急冷。试验结果比较理想,喷枪很少出现堵塞现象。

(3) 近些年来,部分企业采用小苏打代替消石灰进行干法脱酸,小苏打的反应效率比消石灰更高。但是,个人意见是要根据实际情况慎用小苏打。

某危废焚烧项目设计采用的是小苏打脱酸,但某段时期运行时,经常出现布袋除尘器阻力过大的现象。经分析研究后发现,由于当时入炉焚烧的物料灰分(<10%)过低,导致烟气中含尘量过低,除尘器内布袋表面吸附的烟尘很少,而小苏打的吸潮能力强,结果就是布袋表面吸附了大量水分导致布袋孔堵塞,阻力升高。而更换入炉物料后(灰分>20%),或者将小苏打更换为消石灰后,布袋除尘器都恢复了正常运行。所以应该根据燃烧物料的实际情况选用脱酸药剂。

3 结 论

回转窑焚烧处理系统具有焚烧物料适应性广、焚烧彻底、尾气处理效果好等优点,在危险废物处理方面得到了广泛的应用。由于危险废物种类较多、成分复杂且波动较大,在实际运行中需要根据物料情况实时调整系统运行参数,对工人的理论水平和实际经验要求较高。

本文对该系统在应用中经常出现的问题做了简单的分析和总结,并给出了经过实践证明的解决方案,为回转窑焚烧系统的设计和运营提供建议和参考。