钛合金铆钉热铆一次合格率提升方法研究

刘 春,蓝玉龙,詹有河,苟德森

(航空工业成都飞机工业(集团)有限责任公司,成都 610092)

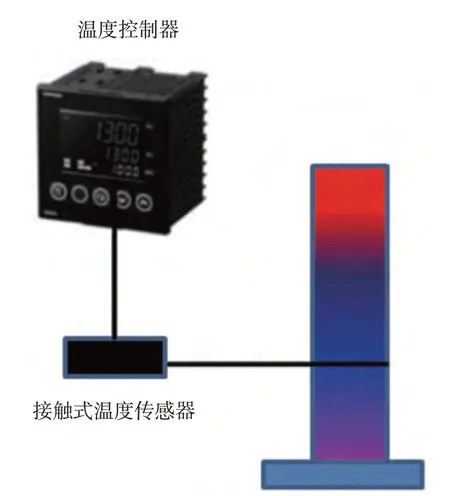

由于钛合金材料具有强度高、耐腐蚀、耐高温等优点,在新一代飞机结构中获得广泛应用[1–3],钛合金铆钉铆接在飞机结构装配中占比也越来越高;但钛合金铆钉强度高、塑性差[4–6],镦头形成困难,采用常规铆枪铆接,随着锤击次数的增加,钉杆冷作硬化,铆钉镦头容易产生裂纹,铆接质量难以保证[7]。因此,行业内主要采用热铆方式进行钛合金铆钉铆接,通过热铆机的两个输出电极分别连接在铆卡和顶铁上,当铆卡顶铁与铆钉接触时,通过钛合金铆钉的瞬间强电流使铆钉产生电阻热,使铆钉达到塑性变形温度后再进行铆接成型[8–9],如图1所示。

为克服现有钛合金铆钉热铆中存在的问题,本文提出一种热铆系统优化方法,并基于此方法完善热铆工艺参数,通过钛合金铆钉热铆试验验证,实现钛合金铆钉热铆一次合格率大幅提升。

1 钛合金铆钉热铆问题原因分析

结合目前热铆过程,钛合金铆钉热铆问题原因分析如下:

(1)铆钉镦头成形不足:实际操作时加热时间过短,钛合金铆钉尚未达到塑性变形温度,导致镦头成型不足。

(2)铆钉钉头出现灰黄色氧化层:通过试验验证,钛合金铆钉长时间加热,钉头会逐渐变成灰黄色,实际操作时,铆钉加热时间过长会导致钉头表面氧化。

(3)镦头表面出现灼伤凹坑:钛合金铆钉热铆时处于通电状态,铆接时在铆卡离开铆钉的瞬间会形成电弧,产生电火花,引起铆钉镦头上的灼伤凹坑。

综上分析,镦头成形不足和钉头现灰黄色氧化层原因是加热时间无法精确控制,镦头表面灼伤原因是铆接过程铆钉带电。

2 热铆系统优化设计

结合前述热铆问题分析,在现有热铆系统基础上,设计了1套PLC控制系统和上位机操作界面,实现热铆过程加热时间精确自动控制和铆接自动断电等功能。

但是,在衡阳市水稻生产发展过程中依旧存在一些亟待解决的问题,农田水利基础设施运行效果差、土地流转机制顾虑多以及时限控制较长、农业保险项目发展滞后等问题严重制约了衡阳市水稻生产工作规范化和规模化管理体系的发展进程,甚至会造成严重的经济损失,对农业可持续进步形成制约,需要引起衡阳市当地农业监管部门的高度重视和关注。

2.1 热铆PLC控制系统设计

热铆PLC控制系统梯形图如图2所示。其中,X000是热铆启动按钮,为常开触控式开关;M0、M1为辅助继电器,分别控制加热线路和压缩空气电磁阀的通断;T0、T1为定时器,k0、k1为定时时间。

热铆启动时,X000常开触点闭合,M0线圈通电, M0常开触点闭合,锁定M0线圈通电,加热线路接通,铆钉通电,开始加热;T0定时器开始计时,经k0时间后,T0定时器动作,T0常闭触点断开,加热线路断开,铆钉断电,停止加热;同时T0常开触点接通,M1线圈通电,压缩空气电磁阀接通,开始通气,铆接开始;T1定时器开始计时,经k1时间后,T1定时器动作,T1常闭触点断开,M1线圈断电,停止通气,铆接结束。

通过上述PLC系统,可实现加热时间精确控制,k0即为加热时间,可通过系统进行设置;同时,加热结束后系统自动断电、自动通气,确保铆接过程处于断电状态,且断电和通气为同步动作,避免因铆接作业滞后、铆钉快速冷却导致铆接成形难的问题。

2.2 热铆上位机操作界面设计

因飞机结构复杂,不同部位钛合金铆钉直径和长度也各不相同,其热铆加热时间也会有较大差异,为此,设计1套上位机操作界面,主要包括热铆参数赋值界面和热铆加工界面,分别如图3、4所示。其中,热铆参数赋值界面对不同类型铆钉的加热参数进行设置并存入数据库;热铆加工界面是热铆前对钛合金铆钉长度和直径进行选型,将数据库中对应的加热时间导入PLC系统寄存器中,即为前述T0定时器的k0,从而实现热铆加热时间精确控制。

图1 热铆原理图Fig.1 Principle of hot riveting

图2 PLC控制系统梯形图Fig.2 Diagram of PLC control system

图3 上位机热铆参数赋值界面Fig.3 Hot riveting parameter setting interface

图4 上位机热铆加工界面Fig.4 Hot riveting processing interface

热铆系统优化后外部结构如图5所示。

3 热铆工艺参数试验与计算方法

3.1 铆钉加热模型

铆钉加热模型可用如下数学模型进行表述:

其中,W为功;U为电压;I为电流;T为加热时间。

其中,Q为热量;C为比热容;m为质量;Δt为铆钉温度差。

其中,Q为热量;W为功;η为转化率。

由式(1)(2)(3)可得:

其中,建立了热铆过程中加热时间T与钛合金铆钉温度变化Δt的函数关系。

3.2 铆钉加热试验

为获得钛合金铆钉的加热时间与铆钉温度的对应关系,对铆钉进行了加热试验,采用接触式温度传感器对铆钉温度进行实时检测,如图6所示,加热过程中记录加热时间T和铆钉温度t对应参数点10组,(t1,T1),(t2,T2),…,(t10,T10),存入上位机热铆参数赋值界面。

3.3 热铆加热时间计算方法

依据加热试验数据,上位机采用牛顿插值法得到加热时间与铆钉温度函数关系,如式(5)、(6)所示。

图5 新型热铆系统图Fig.5 New hot riveting system

根据工艺规范已知钛合金目标加热温度t0,上位机可以计算得到所需加热时间T0。

4 热铆试验验证

为了对热铆工艺参数的准确性进行验证,基于优化后的新型热铆系统开展热铆试验。

铆钉牌号:结合生产实际,选用5种常用钛合金 铆 钉,GJB120.3–4×10,4×12,4×14(盆 头 铆 钉),GJB120.1–4×12,4×14(沉头铆钉)。

试板材料:铝合金7075;厚度5mm两块,每块制φ4.1通孔100个; 厚度7mm两块,每块制φ4.1通孔100个,其中一块另制φ4.1孔并锪窝20个;厚度9mm各两块,每块制φ4.1通孔100个,其中一块另制φ4.1孔并锪窝20个;铆接总数640颗。

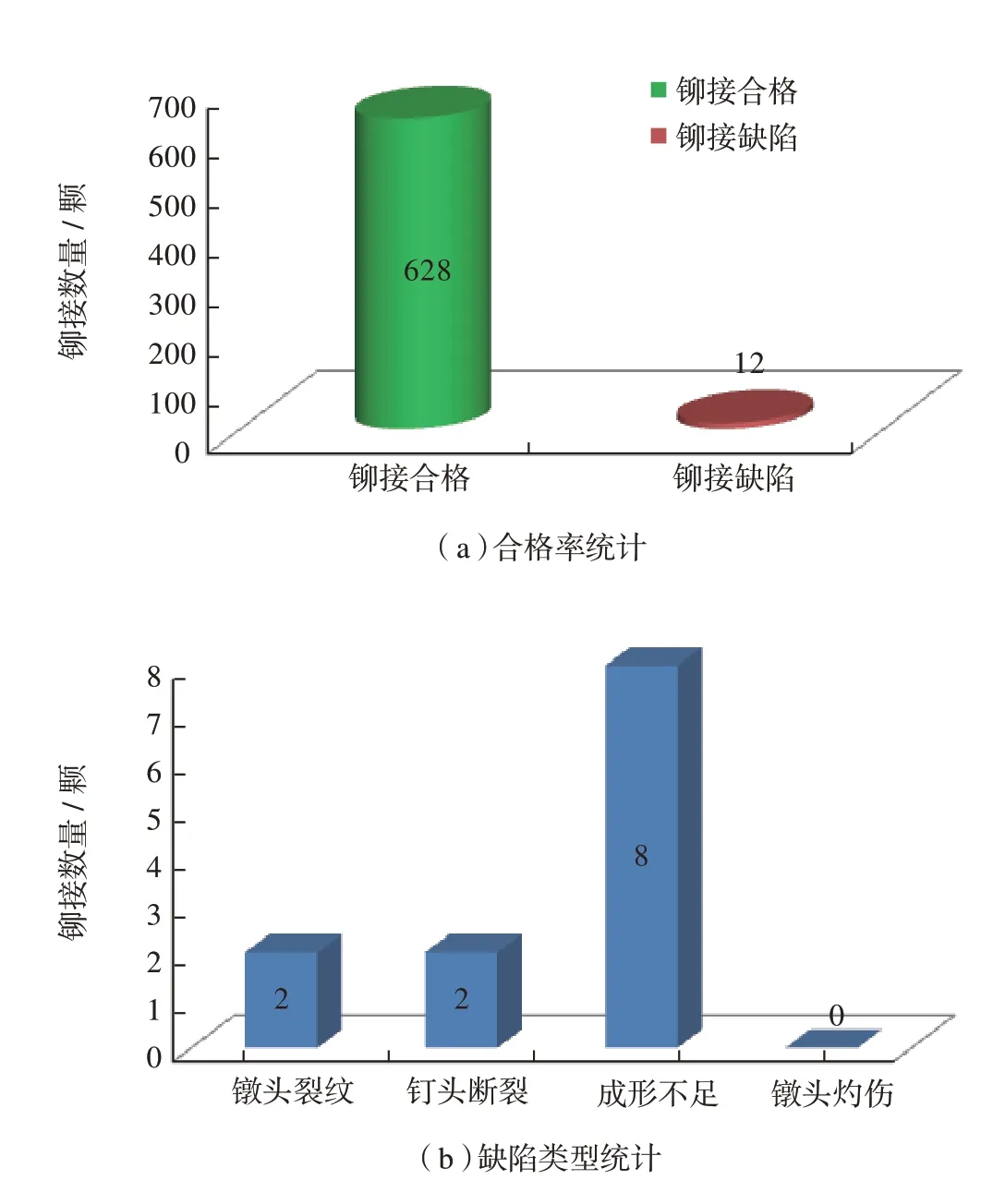

具体铆接效果如图7所示,试验数据统计如图8所示。试验结论为:

图6 铆钉加热试验示意图Fig.6 Schematic diagram of rivet heating test

图7 改进前后热铆效果对比图Fig.7 Comparison of hot riveting effect before and after improvement

图8 铆接试验数据统计图Fig.8 Statistics of riveting test datas

(1)完成钛合金铆钉铆接共计640颗,铆接合格铆钉达到628颗,热铆一次合格率达到98.1%,相较于改进前不足40%(根据生产实际统计),热铆一次合格率得到大幅提升。

(2)12颗不合格铆钉中未出现镦头灼伤,热铆系统铆接自动断电控制方法可有效避免镦头灼伤。

(3)12颗不合格铆钉中未出现镦头过烧现象,镦头成型不足比例大幅下降,热铆系统加热时间精确控制方法可有效减少镦头过烧或成形不足现象。

5 结论

(1)在热铆系统中,基于PLC控制可实现加热结束自动断电、自动通气铆接功能,确保铆接过程不带电,避免钛合金铆钉热铆镦头灼伤。

(2)通过上位机界面设置不同长度、直径钛合金铆钉热铆参数,可实现不同类型铆钉热铆加热时间精确控制,可大幅减少镦头过烧或成形不足现象。

(3)通过铆钉加热试验,记录不同时间对应铆钉钉头温度,基于牛顿插值法计算得到目标加热温度所对应的加热时间,可为热铆加热时间精确控制提供数据支撑。