热等静压对激光选区熔化成形GH4169合金持久性能的影响*

石 磊,雷力明,王 威,付 鑫,张广平

(1.中国航发上海商用航空发动机制造有限责任公司,上海 201306; 2.中国科学院金属研究所沈阳材料科学国家研究中心,沈阳 110016)

GH4169合金(国外牌号Inconel 718)是一种Ni–Cr–Fe基沉淀强化型高温合金,由γ基体相、主要强化相γ″、辅助强化γ′相、δ相和碳化物等相组成[1],在650℃以下具有较高的强度、较好的耐腐蚀能力、良好的高温抗氧化性能等[2],适用于制造650℃以下工作航空发动机及地面燃气轮机部件。由于GH4169合金主要依靠共格相γ″–Ni3Nb相进行强化,而不是依靠γ′–Ni3(Al,Ti,Nb)相进行强化,因此合金中的Al+Ti的总含量较低,不到2%,促使该合金具有良好的焊接性[3],也使其适合激光选区熔化成形(Select Laser Melting,SLM)。与铸锻造工艺相比,SLM技术利用高能激光束对粉末床预置粉末逐层分区扫描熔化,实现零件由三维数模直接制造出近终形零件,具有成形约束小、制造流程短、材料利用率高等优点。但是,层层堆积的特点导致了熔池快速凝固和反复受热,使得SLM成形组织与传统铸锻造存在较大差异。已有大量文献研究了SLM成形GH4169合金的组织特点[4–7],成形过程中较高的温度梯度造成沿沉积方向组织呈现为细小柱状晶,晶内微偏析显著,存在大量Laves有害相[4]。合适的固溶热处理可消除SLM成形组织中的Laves有害相,再经时效处理析出γ″/γ′相[5],并且室温及高温拉伸强度达到或接近锻件水平[4–5]。

持久/蠕变性能也是评估高温合金性能的重要指标。已有一些研究结果表明[6–8],热处理后强化相γ″/γ′的析出量对SLM成形GH4169合金的持久/蠕变性能有显著影响[7–8],采用合适的固溶制度溶解Laves相或δ相,促进时效过程中更多的Nb形成强化相γ″/γ′,提升持久/蠕变性能;而采用较低温度固溶时,会促进γ"相向δ相转变,形成析出相贫化区,应力易集中于析出相贫化区,导致裂纹萌生和扩展,降低持久/蠕变性能[7–8]。考虑到,激光选区熔化成形组织中不可避免的会产生气孔缺陷,而合金的持久性能对组织中缺陷较为敏感。因此,在保证强化相γ"/γ′含量时,提高SLM成形GH4169合金组织致密度,有助于进一步提升高温持久性能。热等静压(Hot Isostatic Pressing,HIP)技术可有效消除零件内部裂纹、孔洞等缺陷,已在国内外得到广泛应用[9–10]。目前关于热等静压对SLM成形GH4169合金持久性能的研究较少。对此,本文测试了热等静压+热处理及单独热处理两种状态下SLM成形GH4169合金的持久性能,分析了热等静压对其组织及持久性能的影响,为GH4169合金高温性能优化提供依据。

试验及方法

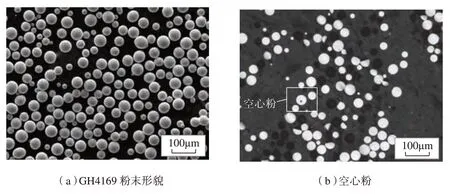

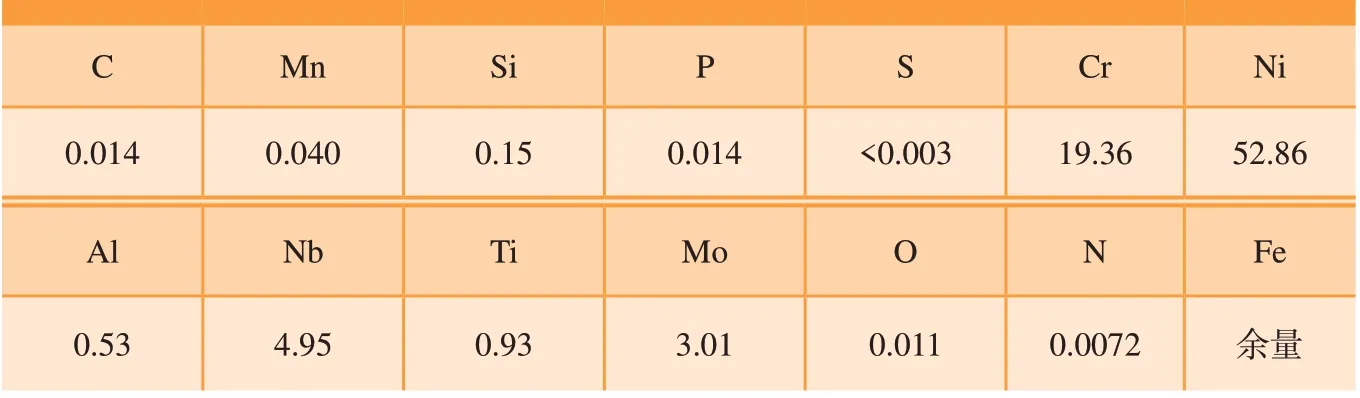

选用等离子旋转电极技术(Plasma Rotating Electrod Process,PREP)制备的GH4169合金粉末,粒度为15~53μm,粉末形貌如图1(a)所示。将金属粉末镶嵌磨抛后置于光学显微镜下观察粉末中空心粉,如图1(b)所示,并统计200倍10个视场内空心粉数目N1及视场内所有粉末数N,计算空心粉率N1/N。粉末主要成分如表1所示。为避免粉末受潮,降低粉末颗粒流动性,试验前对合金粉末进行了2h的烘干处理。

采用雷尼绍AM400激光选区熔化成形设备,配备脉冲式400W掺镱光纤激光器,激光束光斑直径约为70μm。选用316不锈钢基板,成形前将基板打磨处理,并用无水乙醇清洗擦拭基板表面。成形工作舱内先进行抽真空处理再通入氩气保护,成形过程氧含量体积分数控制在0.1%以下。成形参数分别为:激光功率160~220W;点间距80~100μm;曝光时间80~100μs;扫描间距90μm;铺粉层厚为30μm。激光扫描策略采用第N+1层与第N层扫描线之间角度为67°。成形后试样按照两种制度处理:(1)(1175±20)℃/160MPa/2h热等静压+980℃/1h(空 冷)+720℃/8h(炉冷)→620℃/8h(空冷),简称为HIP+HT处理;(2)980℃/1h(空冷)+720℃/8h(炉冷) →620℃/8h(空冷),简称为HT处理。

采用金相显微镜、扫描电子显微镜(SEM)、电子背散射衍射(EBSD)和透射电镜(TEM)等分析手段对沉积态、HIP+HT及HT处理态试样组织进行观察分析。对HIP+HT及HT处理态后试样,加工成光滑持久试样,按照ASTM E8标准要求,在650℃/690MPa条件下,沿沉积方向(Build Direction, BD) 进行持久试验,所得的持久寿命及延伸率为3个试样的平均值。用扫描电镜对持久断口及断口剖面进行观察。

结果与讨论

1 沉积态组织

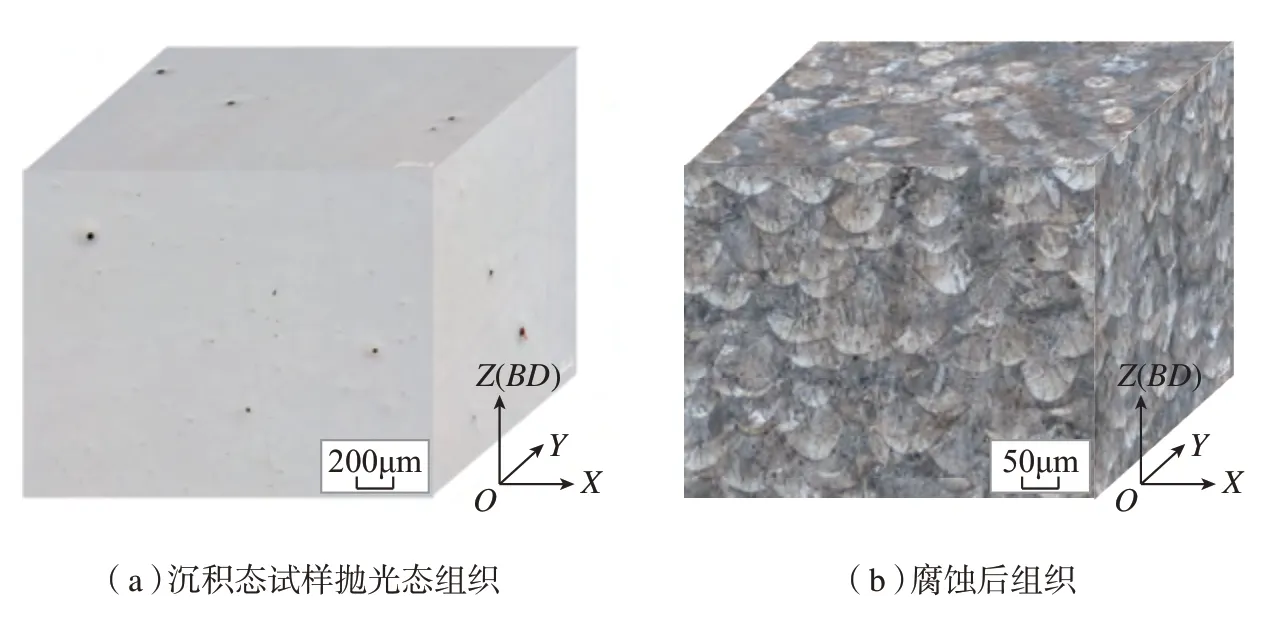

观察沉积态试样XOY、XOZ、YOZ面抛光后(未腐蚀)金相组织形貌,如图2所示。在3个截面上均存在气孔,尺寸在10~35μm之间,未观察到熔合不良、微裂纹等缺陷;用观察视野中气孔面积百分比表征,孔洞缺陷含量约为0.06%±0.04%。成形过程中形成的孔洞可由多种因素造成,如粉末中空心粉成形过程中可在熔池中引入气孔[11];又如粉末粒度一般呈高斯分布,含有一定比例的细颗粒粉末,铺粉过程中粉床局部位置可能细颗粒粉末堆积,而细颗粒熔化所吸收的能量与粗颗粒比相对较小,高能量密度的激光束熔化细颗粒粉末聚集区时,细颗粒可能发生气化,给熔池带来反冲压力,这种压力会使熔池光斑处产生凹陷,产生小孔[12]。在马朗格尼对流及浮力作用下,熔池中气孔非线性上升,若在熔池凝固前未到达熔体表面,则在试样内部形成孔洞[12]。本研究中所采用的金属粉末,如图1(b)所示,空心粉含量约为0.03%±0.02%,组织中气孔可能主要由以上两种原因造成。

图1 GH4169粉末形貌和空心粉Fig.1 Morphology of GH4169 powders and porosity powder

表1 GH4169粉末化学成分质量分数Table 1 Chemical composition of GH4169 superalloy powder %

图2(b)所示为3个截面腐蚀后的金相组织形貌。XOZ和YOZ两个截面组织形貌类似,呈现为显著的层状成形特征,每层为连续半椭圆形的熔池结构,层与层之间熔池交叉排列;XOY表面可看到扫描熔道,熔道呈现不连续离散状,这主要与本研究中采用脉冲式激光器有关。

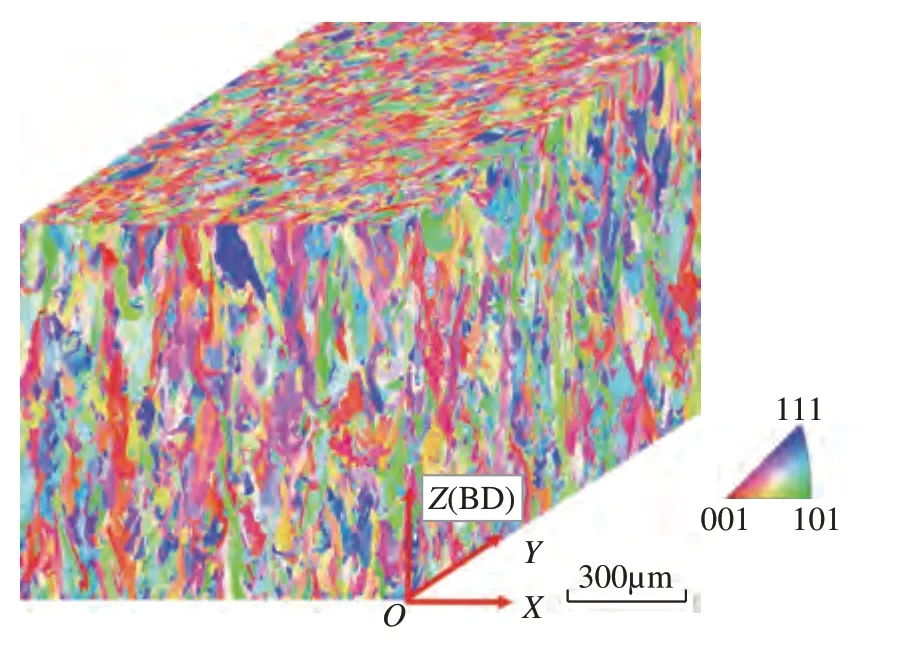

采用EBSD对沉积态不同截面的晶粒组织进行分析,如图3所示。可看出XOZ及YOZ截面均为形状不规则的柱状晶,晶粒与沉积方向之间的夹角随机,柱状晶长度(19.7±12.2)mm;XOY截面晶粒主要为等轴晶,晶粒大小均匀,平均晶粒尺寸为(10.9±9.7)mm。在本研究中,沉积态试样在沿沉积方向及垂直于沉积方向上,晶粒的形貌及取向存在差别,与文献[4–6]报道一致。

在SLM成形过程中,熔池的温度梯度大致沿沉积方向,当激光束扫描粉末层时重熔了上一层已经凝固的柱状晶的顶端,柱状晶未熔部分成为该层定向凝固的晶核,使得前层的原始柱状晶粒沿着沉积方向继续外延生长。然而,熔池的温度梯度与沉积方向并不是完全平行的,在熔池内不同的区域外延生长的柱状晶有不同的取向,如果局部的热条件不支持胞状晶的继续生长,生长将会被相邻生长的枝晶所抑制,这也造成在沉积方向上,存在大量与沉积方向随机夹角的晶粒。

图2 沉积态试样抛光态组织和腐蚀后组织Fig.2 Polished and etched or mphology of as-built sample

图3 沉积态晶粒EBSD取向Fig.3 EBSD orientation mappings of as-built sample

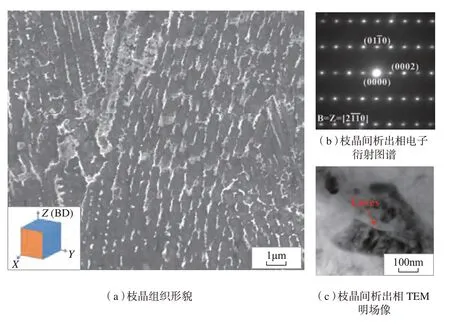

图4 沉积态试样枝晶组织形貌、枝晶间析出相电子衍射图谱和枝晶间析出相TEM明场像Fig.4 SEM observation of cellular-dendrite structure in as-built sample, electron diffraction pattern of precipitates in interdendritic area and TEM observation of precipitates in interdendritic area

采用SEM对经过机械抛光和腐蚀后的样品表面进行高倍组织观察(图4)。在沉积态组织中,枝晶间距小,枝晶间距为(0.5±0.3)mm;枝晶间存在大量细小链状相,如图4(a)所示。一次枝晶间距与熔池温度梯度和凝固速率的乘积成反比[13],激光选区熔化成形过程中,熔池温度梯度高,凝固速率快(约105~106℃/s)[14],故SLM成形沉积态组织中枝晶间距细小。对枝晶间细小析出相进行TEM表征,电子衍射图谱表明这些相为Laves。在凝固过程中,液相中的Nb会发生强烈偏析,促使富Nb的Laves相在枝晶间处大量析出[15]。

2 HIP+HT及HT处理态组织

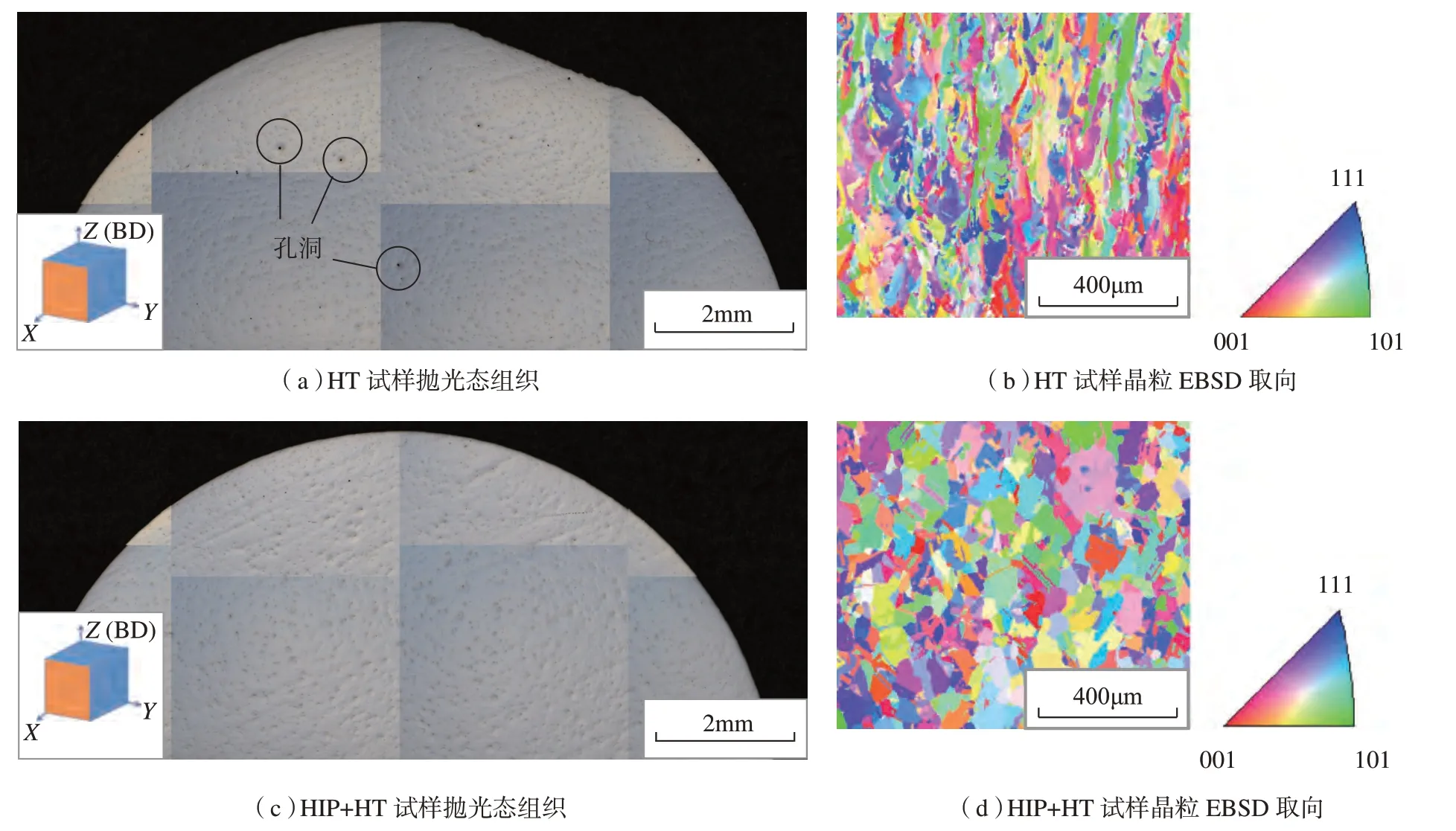

图5所示为HT/HIP及HT处理后试样的抛光态组织和晶粒EBSD取向,试样经抛光处理而未腐蚀的组织如图5(a)、(c)所 示。对于仅热处理样品,组织内部仍存在孔洞缺陷;而热等静压后,样品中几乎观察不到孔洞缺陷,说明气孔等缺陷得到了有效消除。图5(b)、(d)为采用EBSD对两种不同处理方式样品纵截面晶粒结构的表征结果。结果表明,仅进行热处理,沿沉积方向晶粒组织仍为柱状晶,长度为(13.9±8.3)mm,与沉积态相比柱状晶长度略微降低,可能在980℃/1h固溶时发生轻微再结晶有关;经热等静压处理后,沿沉积方向组织中晶粒等轴化,意味着经热等静压/热处理后晶粒组织各向异性得到有效改善,并且晶粒尺寸略微长大,平均晶粒尺寸为(16.8±10.5)mm。

采用扫描电子显微镜对经过机械抛光和腐蚀后的样品表面进行观察,如图6所示。仅经过HT处理,样品表面的熔池结构基本消失,枝晶间的长链状Laves相消失,在晶粒内部有大量的针状析出相;同时在晶界上存在大量离散颗粒状相及连续分布的短棒状相。经HIP+HT处理后,晶内存在少量块状相,在晶界处析出了少量短棒状及块状相。文献[4]通过选区电子衍射图谱对SLM制备GH4169合金经980℃/1h+720℃/8h→620℃/8h处理后的晶界析出相进行鉴定,发现短棒状相为δ相,块状相为未完全溶解的Laves相。组织中的Laves相通常通过长时间的高温固溶处理消除掉,一般采用的固溶温度在1100℃以上[16],故在980℃固溶时,会残留未完全溶解的Laves相。此外,δ相的析出温度范围为780~980℃[17]。在本研究中,热等静压温度为(1175±20)℃,热处理制度为980℃/1h。根据各相的析出温度区间以及参考文献研究结果[17],可知两种样品在晶界上的短棒状析出物为δ相,块状析出相为Laves相;特别对于HT样品晶粒内部的大量针状相,可推断也为δ相。以上结果表明,与直接热处理相比,增加高温热等静压处理,可显著溶解Laves相,减少晶内δ相析出。

3 持久性能

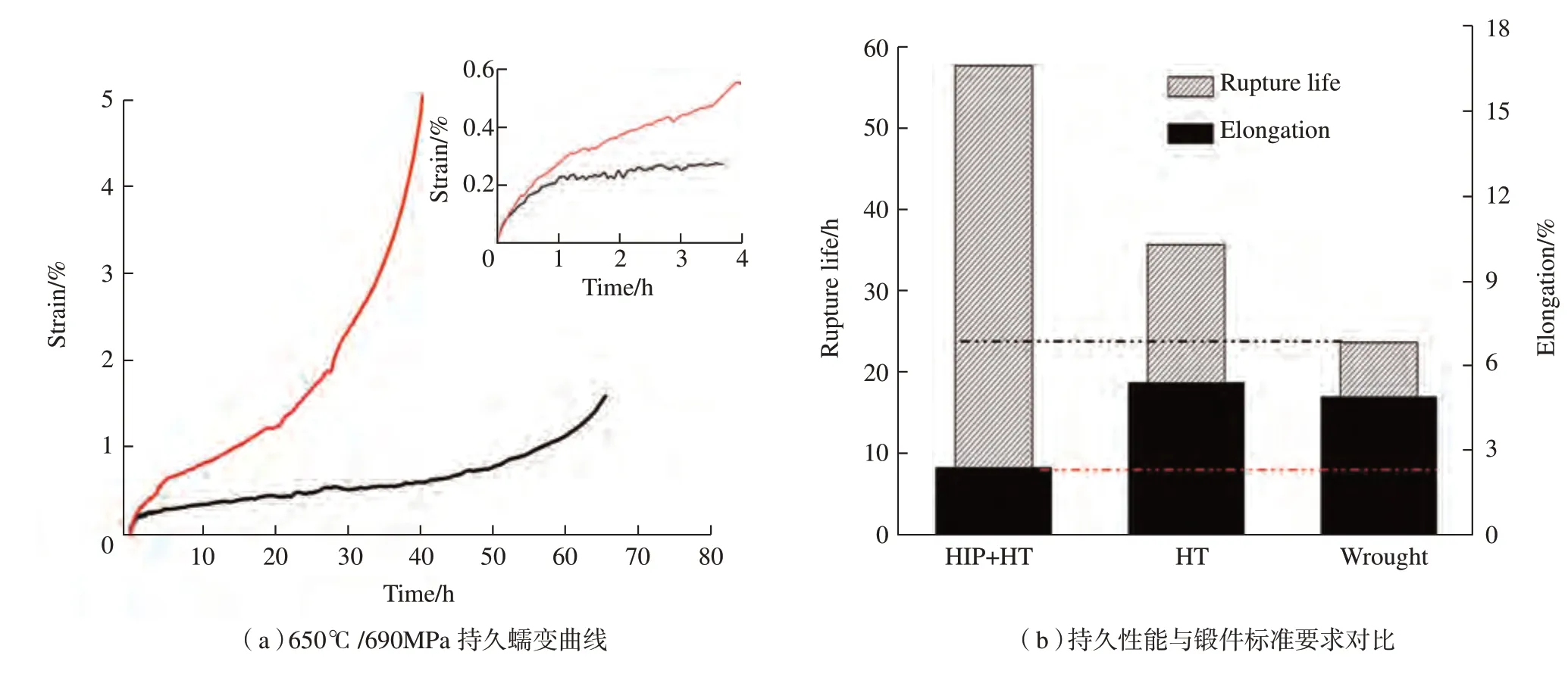

试样经HIP+HT及HT处理后,在650℃/690MPa时的持久蠕变曲线如图7(a)所示。可以看出,热等静压处理可提高合金的持久寿命,两种处理态试样的持久蠕变曲线均可分为3个阶段:初始蠕变阶段、稳态蠕变阶段和加速蠕变阶段。为了更加清楚地呈现蠕变曲线各阶段的特点,图7(a)也给出了两种试样初始蠕变的曲线局部放大图,可以看出HIP+HT处理可降低蠕变第1阶段变形量。两种处理态的持久性能也与锻件标准要求(GJB5301–2004)进行了对比,如图7(b)和表3所示,可以看出HIP+HT及HT试样持久寿命均超过锻件标准要求,对于HT试样持久后塑性达到锻件标准要求,而对于HIP+HT试样,持久塑性低于锻件标准要求。

图5 HT/HIP+HT试样抛光态组织和晶粒EBSD取向Fig.5 Polished morphology and EBSD orientation mappings of HT/HIP+HT sample

图6 HT/HIP+HT试样平行于沉积方向截面低倍和高倍SEM组织Fig.6 SEM image of HT/HIP+HT samples at low and high magnification in section parallel to building direction

表3 测试试样的持久寿命及延伸率Table 3 Rupture life and elongation of GH4169 samples

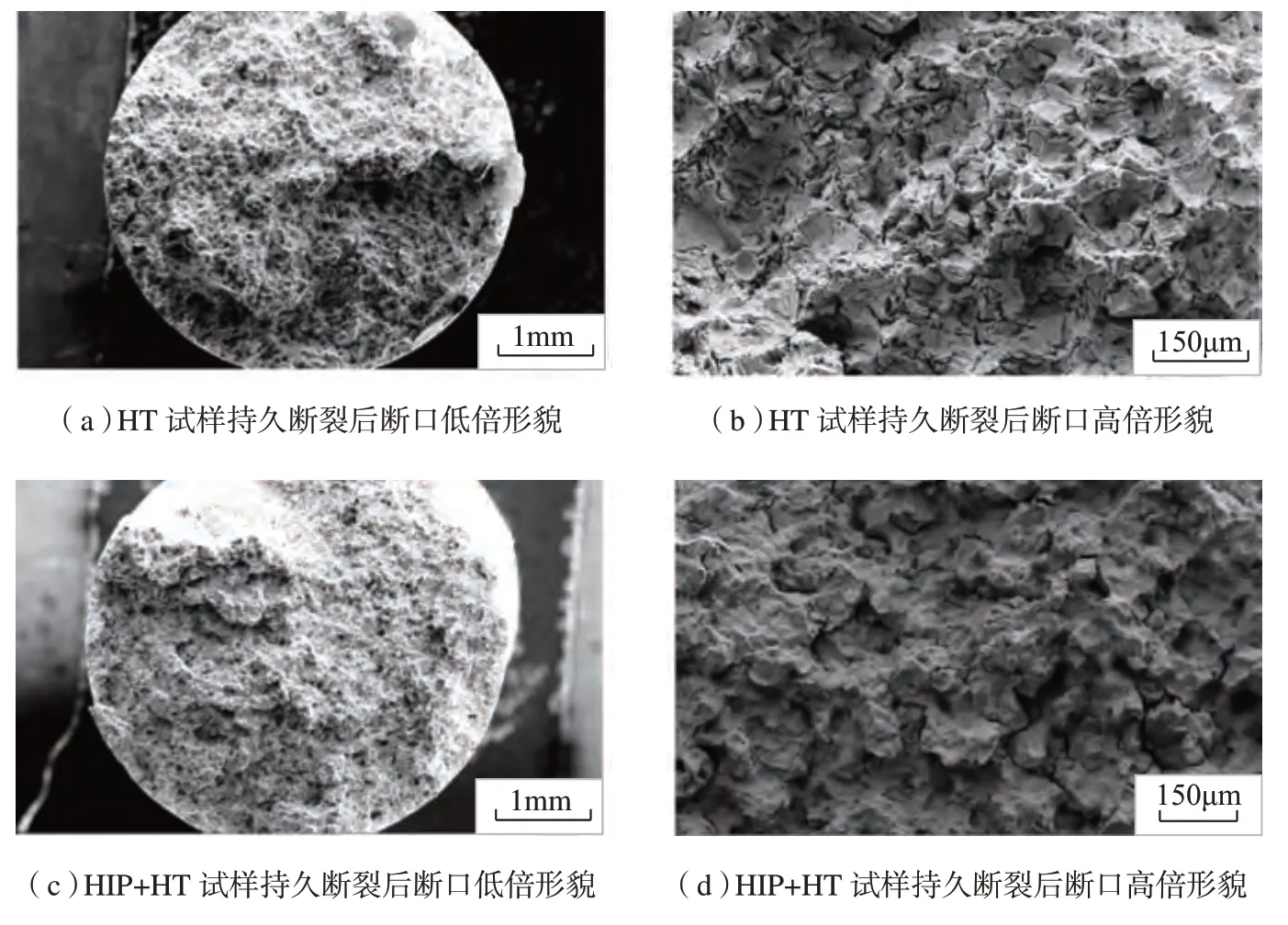

图8所示为持久样品断口面SEM形貌。其中,图8(a)、(b)为HT样品持久断口形貌图;图8(c)、(d)为HIP+HT样品持久断口形貌。可以看出,两种样品断口也比较整齐,没有明显颈缩,断口表面局部区域出现韧窝和二次裂纹。

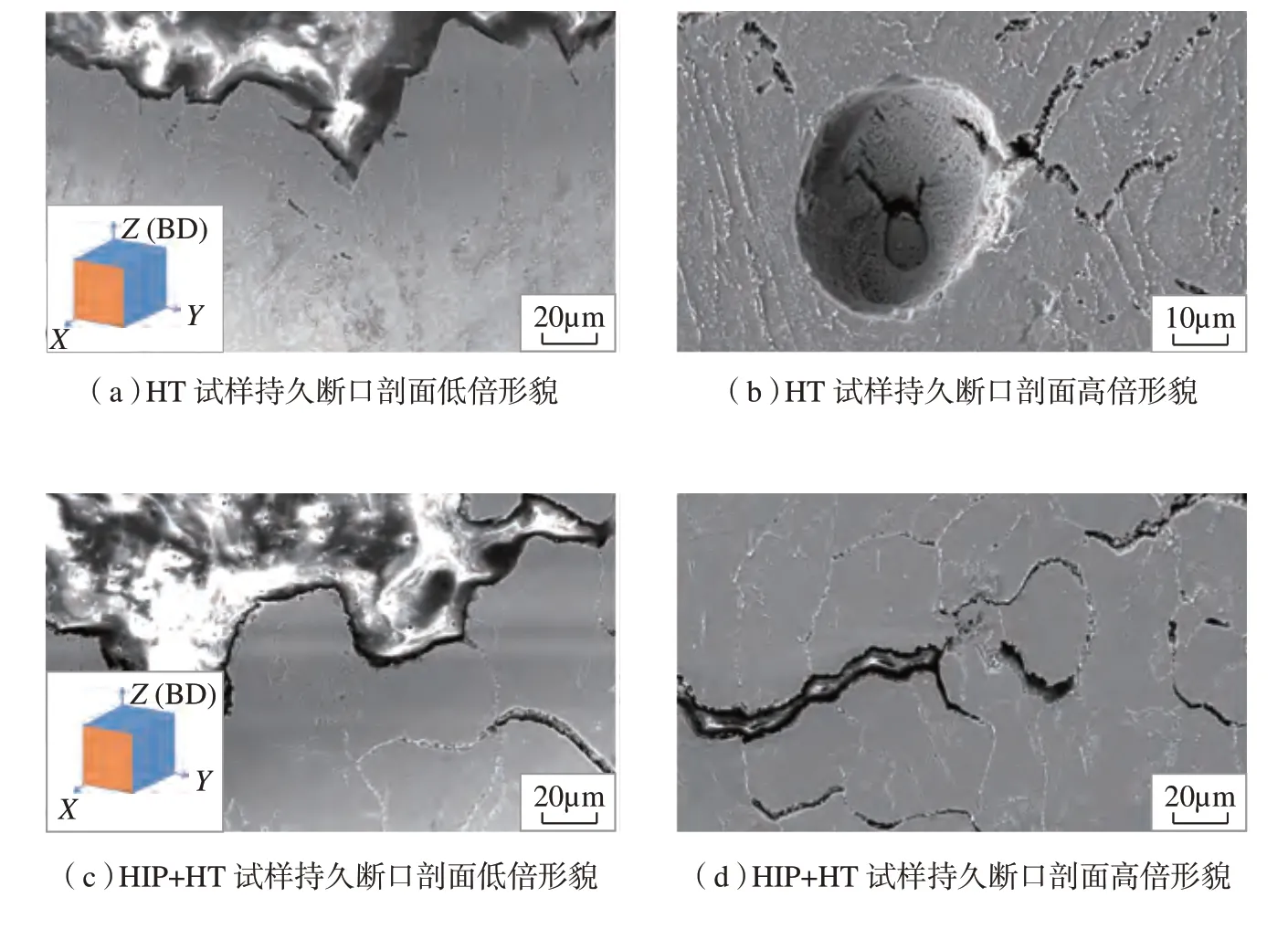

沿持久应力方向,对断口进行剖切,观察断口截面组织,如图9所示。对于HT试样,呈现沿晶和穿晶混合断裂,裂纹一般起源于内部气孔缺陷,如图9(b)所示,多数沿晶界扩展,少数穿晶扩展;而对于HIP+HT试样,主要呈现沿晶断裂,裂纹起源于晶界,并沿晶界扩展,如图9(d)所示。

4 热等静压对SLM成形组织及 性能影响分析

由上面的试验结果可以明显看出,热等静压对SLM成形GH4169合金的微观组织结构和持久性能产生了影响。

图7 650℃/690MPa持久蠕变曲线及与锻件标准要求对比Fig.7 Creep curves at 650℃/690MPa and comparison with standard requirement of wrought

4.1 热等静压对组织结构的影响

与HT试样相比,HIP+HT试样发生显著再结晶,晶粒等轴化,且组织中气孔缺陷消失,致密度提高。由于激光选区熔化成形以高能激光束作为移动热源,通过与粉末材料相互作用形成熔池,并快速熔凝。在这个过程中,熔池经历了快速加热、熔化和快速冷却、凝固的变化过程,在成形过程中形成了较大的残余应力。试样内部残余应力造成沉积组织中产生位错,而热等静压后组织的致密化与位错在高温、高应力下的扩散有关[18]。在高温、应力和内部存在孔洞的条件下,位错将向内部孔洞内表面扩散,由于位错逸出而造成原子空缺,则空缺两侧的原子所受到的力不能保持平衡,微孔将逐渐压缩减小[18]。前面提到沉积态组织中气孔主要有两种方式产生——空心粉和局部汽化。PREP工艺不以高速惰性气流直接分散金属液流雾化,因此可以避免气体冲击液滴形成空心粉。PREP粉末制备过程中空心粉形成可能与合金电极中自身存在的孔洞有关,而高温合金一般会进行真空感应熔炼,熔炼后形成的缺陷一般是枝晶间凝固收缩造成的,不含气体;局部过熔产生金属气化,产生气化的金属遇冷可直接变为固态,该类气孔内部不存在气体。故经热等静压处理后,SLM成形GH4169合金组织中不含气体的孔洞缺陷消失,组织致密度提高。另一方面,沉积态试样内部存在较大残余应力,在外部热输入下,内部的残余内力会促使沉积态晶粒发生再结晶,而且温度越高,再结晶程度越显著,高温下发生再结晶的晶粒不断长大使得柱状晶向等轴晶转变。

此外,热等静压处理对组织中δ析出相的分布、形貌有显著影响。对于,HT试样,晶粒内分布大量针状δ相;而对于HIP+HT试样,晶内分布少量针状δ相。对于δ相,析出需要Nb的含量达到6%~8%[19],会首先在Nb元素富集的晶界等区域析出。本研究中沉积态枝晶间析出大量Laves相(图4(a)),而Laves相的溶解主要和Nb元素的扩散有关[20]。与固溶温度相比,热等静压温度相对较高,并且保温时间较长,造成Nb元素扩散充分,可以推测基体中Nb元素偏析程度低,导致局部少量针状δ相;而热处理组织中,Nb元素偏析程度相对较高,促进大量针状δ相析出。

图8 HT/HIP+HT试样持久断裂后断口低倍及高倍形貌 Fig.8 Fracture surfaces of HT/HIP+HT samples fractured at 650℃/690MPa at low and high magnification

图9 HT/HIP+HT试样持久断口剖面低倍及高倍形貌Fig.9 Cross-section of HT/HIP+HT sample’s fracture at 650℃/690MPa at low and high magnification

4.2 热等静压对持久性能的影响

如图7所示,热等静压处理能提高合金的持久寿命。在SLM成形过程中,Cr、Ti、Mo、W、Nb等元素在熔池凝固过程中易发生局部偏析,当偏析达到一定程度,析出Laves相。试样经热等静压处理后,组织中Laves相充分溶解,Cr、Ti、Mo、W、Nb等元素偏析消除,均匀固溶于基体中;而沉积态经980℃固溶处理,Laves相得到部分溶解,且晶内析出大量针状δ相。已有结果表明,当采用合适的固溶制度溶解Laves相或δ相,促进时效过程中更多的Nb形成强化相γ"/γ′,提升持久/蠕变性能[7–8]。本研究中,热处理样品中析出了大量δ相,意味着时效过程中强化相γ"/γ′析出减少,导致变形过程中位错运动阻力减少,持久寿命降低。此外,热等静压消除气孔等缺陷,将减少变形过程中的应力集中及裂纹扩展,进一步提升持久寿命。值得注意的是,热等静压处理略微降低合金的持久塑性,这可能与断裂过程中裂纹萌生扩展方式有关。HT试样的裂纹易在气孔缺陷处萌生,通过沿晶或穿晶方式扩展,裂纹在晶内扩展时,基体塑性较好,对裂纹捕获能力较强,塑性相对较好;而对于HIP+HT试样,持久过程中,裂纹往往萌生于晶界,并沿晶界扩展,导致沿晶界脆性开裂的发生,降低合金持久塑性。

结论

(1)对于沉积态试样,沿沉积方向晶粒呈现柱状,垂直于沉积方向晶粒呈现等轴状,枝晶间存在大量细小链状Laves相。

(2)与仅热处理试样相比,热等静压处理可有效消除组织中气孔缺陷,提高晶粒再结晶程度,促使组织晶粒等轴化,并减少晶内δ相析出。

(3)热等静压处理能提高合金的持久寿命,但会降低合金的持久塑性。