基于云蚁群算法的高效节能氩弧焊工艺参数优化研究*

肖 熙,蔡旭林,赖明波,李瑞玲,何箭南,张建伟

(1. 航空工业江西洪都航空工业集团有限责任公司,南昌 330024; 2. 南京航空航天大学机电学院,南京 210016)

氩弧焊由于其电弧稳定、焊接质量高、操作灵活等优势,被广泛应用于车辆、船舶、桥梁、军工、航空航天等工业领域。但是,生产效率较低、生产成本较高等问题限制着其进一步的发展。特别是在当下我国实施了节能减排战略的大背景下,绿色制造、低碳制造、节能制造等方面的研究课题成了当下的研究热点,同样,针对焊接加工过程的减排、节能、节材工艺的研究也逐渐增多。

国内外的专家学者针对焊接参数优化进行了大量研究,Liu等[1]通过对激光氩弧焊加工过程的运行时间及运行状态进行优化,以降低焊接成本及能耗;Khan等[2]基于不锈钢工件焊缝预测模型对激光氩弧焊参数进行优化,从而在保证加工质量的前提下降低能耗;罗毅等[3]基于神经网络法对焊接工艺进行优化,以降低碳排放量;Islam等[4]基于遗传算法以及有限元法对焊接参数进行优化,从而获得较高的焊接质量;张紫娟等[5]通过遗传算法对焊接过程碳排放特征函数进行优化,以降低碳排放;高星鹏等[6]基于神经网络与遗传算法相结合的方法对微电阻电焊工艺参数进行优化,以实现较好的综合力学性能;马小英等[7]通过Kriging模型和粒子群算法相结合的方法对氩弧焊镁合金薄板的工艺参数进行了优化,以获得较好的力学性能。综上可得,随着优化算法的逐步发展,其被越来越多地应用于解决焊接工艺参数优化问题,但目前大部分的研究仅是针对焊接过程中某个单一目标进行工艺参数的优化,一般为成本、能耗、力学性能与碳排放中的一个;部分文献虽然同时考虑了焊接过程中的多个目标,但均是在成本或质量的基础上加入能耗或碳排放,并不能在保证质量的同时实现焊接过程的高效节能。然而在航空航天制造业中,对于加工质量及效率的要求极其严格[8–9],因而十分有必要在保证加工质量的前提下同时对加工效率以及耗电量进行优化。虽然目前有部分焊接工艺参数优化的研究采用了智能优化算法进行模型的求解,但采用的大多为最基础的算法,不能够满足复杂参数优化模型求解的需求。

蚁群算法作为一种启发式算法,其较快的收敛速度及简单的优化机制使其在实际工业生产的复杂问题优化中得到了广泛应用,然而其局部搜索能力差、易于陷入局部最优等缺陷限制了其进一步的发展,且目前尚未见有将蚁群算法应用于焊接工艺参数优化的研究。

基于此,本文提出了一种基于云蚁群算法的节能高效氩弧焊工艺参数优化方法。在满足焊接质量、焊接设备、焊丝直径等对工艺参数限制的前提下,以焊接速度、焊接电流为变量,建立了以加工时长及耗电量为优化目标的氩弧焊高效节能工艺参数的多目标优化数学模型,并利用所提出的云蚁群算法(CBACO)以及传统蚁群算法(ACO)对优化模型进行了求解。最后,通过一个针对某航空器油箱的实例对本文所提出的优化模型及算法的实用性进行了验证,其中加工参数包括经验参数以及通过CBACO优化所得的参数。

1 氩弧焊工艺参数优化模型的构建

1.1 优化变量

氩弧焊是一个极其复杂的加工过程,其加工时长以及耗电量受到大量工艺参数的影响,如:电弧电压、焊接电流、焊接速度、焊丝直径、焊机性能等。通过查询现行国家标准GB15579.1—2013可得,其中大部分参数都有统一的标准,因此无需进行优化选择,而针对电弧电压、焊接电流以及焊接速度尚没有统一的标准,但标准中有关于所有焊接方式中电压关于电流的公式,即:

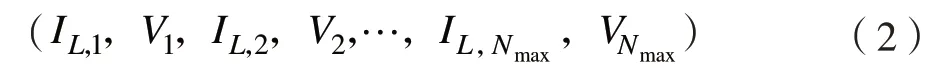

其中,UL为焊接电弧电压;IL为焊接负载电流。因此,只需要优化焊接电流以及焊接速度两个变量即可实现包含电弧电压在内的3个参数的优化。同时考虑到本文所研究油箱的焊缝需采用几组不同的加工参数进行分段加工以保证最终的质量要求,假设焊缝共分为Nmax段进行加工,则编码方案如下:

1.2 目标函数

本文以高效节能氩弧焊加工工艺参数的优化选择为目的,因此本文以焊接过程中的最短加工时长以及最低耗电量为目标函数进行工艺参数的优化。考虑到本文所研究的某航空器油箱的焊接过程中需分段加工以保证最终的质量要求,因而针对性地构建了以下目标函数。

1.2.1 加工时长

加工时长为关于焊缝长度及焊接速度的函数,则第N段加工所耗费的时间TN可表示为:

其中,LN与VN分别为第N段加工的焊缝长度及焊接速度,则总加工时长可表示为:

1.2.2 耗电量

焊接过程中的能耗大多是由焊机所消耗的电能所引起的,因而焊接过程中的能耗目标函数可通过计算焊机的耗电量得到[5,10]。考虑到某航空器油箱的焊接过程中的实际需求,因而同样将加工分为Nmax段进行探讨,即表示为:

其中,PN为第N段加工中的负载功率,可表示为:

其中,ƞL为焊机的功率因素。

综合式(1)及式(5)~(6),可得整个焊接过程中的耗电量为:

1.3 约束条件

对于氩弧焊而言,其工艺参数的选取受焊接设备、工件特性、操作方法以及焊接质量等因素的约束。本文通过查询HB/Z119—2011,确定从焊接速度、焊接电流以及焊接质量3个方面建立氩弧焊工艺参数优化选择的约束边界。

1.3.1 焊接速度约束

在焊接过程中,焊接速度的快慢直接影响单位时间热输入的大小。单位时间内热输入过大将导致焊缝处的金属过热,尤其在薄壁件如航空器油箱的焊接中,过热则将导致“焊穿”的问题;热输入过小则将导致未焊透的缺陷,无法保证焊缝质量。焊接速度的选取与焊接电流、电弧电压、焊接工件材料允许的热输入等有关,具体可表示为:

其中,qc为材料允许的热输入;S为焊缝的横截面积;ω为焊接工件材料的比重;Sm为单位重用已熔化材料的热焓;q1max为焊机的最大热输入,通过查询标准NB/T 20002.3—2013可知热输入可由式(9)计算:

其中,K为与焊接方法相关的热相率因数,通过查询相关标准可得,对于氩弧焊而言K=0.6。

1.3.2 焊接电流约束

焊接电流的大小受两方面因素的限制。首先是焊机性能的限制,即为焊机最大及最小输出电流的约束;另外,焊接电流必须与所选用焊丝的直径相匹配[11],HB/Z119—2011规定了一定直径焊丝所对应的焊接电流系数Kmin和Kmax。则可得焊接电流约束为:

其中,Imax、Imin分别为焊机的最大、最小输出电流;D为焊丝直径。

1.3.3 焊接质量约束

本文根据江西洪都航空工业股份有限公司实际生产中对油箱焊缝所使用的厂标,选取了焊缝熔深、焊缝宽度以及焊缝余高3个参数对焊接外观质量进行限定,其中由于航空器油箱属于薄壁件,因而对焊缝宽度及焊缝余高的要求根据正反面分别进行限定,即为:

其中,d、bf、br、hf及hr分别为焊缝熔深、正面焊缝宽度、反面焊缝宽度、正面焊缝余高以及反面焊缝余高,dmin、dmax、bfmin、bfmax、brmin、、brmaxhfmin、hfmax、hrmin及hrmax分别为焊缝熔深、正面焊缝宽度、反面焊缝宽度、正面焊缝余高及反面焊缝余高的最小及最大值。

综上,该电弧焊参数优化模型为:

2 云蚁群优化算法

为了高质高效的求解第1节所构建的参数优化问题,在本节中提出了一种基于云模型的蚁群算法(CBACO),通过云变异因子、单点交叉因子以及单形交叉因子以提升算法寻优方向的不确定性,从而有效克服蚁群算法的早熟问题,并通过适当的选择因子来进一步控制蚁群的寻优方向。在该算法中,优化模型的求解过程分为4个步骤,具体如图1所示。

首先,将m只蚂蚁随机地放置在解空间的不同位置Xx(x=1,2,…,m)上并释放相应浓度的信息素τx;接着,蚂蚁根据解空间中信息素的分布状况进行移动并更新信息素分布;然后,通过单点交叉因子以及云变异因子对少数蚂蚁的位置进行调整并更新信息素分布;最后通过单形交叉因子对少数划分为小群体的蚁群进行坐标的打乱重生成并更新信息素分布。通过以上步骤,以有效提升信息素的分布范围以及蚁群移动方向的不确定性。

2.1 基于加权求和法的多目标函数转化操作

在求解多目标优化问题中,常采用加权相加法将多目标问题转化为单目标进行求解[12],则通过对上述目标函数进行加权相加得:

图1 CBACO算法流程图Fig.1 Flow chart of CBACO algorithm

其中,w1、w2为权重系数,满足w1+w2=1,其取值的确定可采用模糊评价法、层次分析法、群体决策法、专家打分法等[13];Et为耗电量;Tt为加工时长;由于要对Tt和Et进行求和,且考虑到两者的量纲不统一,因此需要先对其进行量纲统一化处理,具体如下:

其中,Ttmax、Ttmin分别为Tt作为单目标进行优化所得到的最大及最小值;同理,Etmax、Etmin分 别为Et作为单目标进行优化所得到的最大及最小值。由此,式(13)可转化为:

2.2 自适应坐标转移策略

本文采用一种依据蚂蚁所在位置的信息素浓度自适应调整移动步长的坐标转移策略,以同时保证蚁群的全局搜索与局部探索能力。具体规则如下:

其中,Pi,x为第i次迭代中蚂蚁x的状态转移概率,maxτi为第i次迭代中最高的信息素浓度,τi,x为第i次迭代中蚂蚁x所在坐标Xi,x对应的信息素浓度,P0为所设定的转移概率常数,rand()为0~1之间的伪随机数,UP以及LOW分别为蚂蚁坐标的上下界。

2.3 信息素更新策略

受传统蚁群算法中蚂蚁所释放的信息素会随着迭代次数而挥发的启发,本文中信息素的更新策略如下:

其中,τi+1,x为第i+1次迭代中蚂蚁x所在坐标Xi+1,x对应的信息素浓度,ρ为信息素挥发系数,Q为蚂蚁移动一次可释放的信息素的总量,而具体释放量取决于τi+1,τi+1越大则蚂蚁在该位置释放信息素的浓度越高。

2.4 坐标变换操作

2.4.1 单点交叉因子

在本文中,采用单点交叉因子对全局中的部分蚂蚁进行成对的坐标变换,以提升蚂蚁坐标的不确定性。以第i+1次迭代中蚂蚁x所在坐标Xi,x以及蚂蚁y所在坐标Xi,y为例,即:

其中,r、s之间为随机选取的交叉点,通过交叉操作之后,蚂蚁的坐标变换为:

2.4.2 云变异因子

在本文中,受到云模型[14]模糊处理机制的启发,提出了基于云模型的云变异因子对全局中部分蚂蚁的坐标进行调整,其变异机制如下:

式(21)、(22)为传统的正交云模型,其中,En为熵,He为超熵,均随着迭代次数的增加逐步减小,如式(23)~(24)所示,Enmax、Enmin分别为设定的熵的最大值及最小值,Hemax、Hemin分别为设定的超熵的最大值及最小值,imax为最大跌代次数,从而使算法在优化前期保持较高的探索能力,在后期实现有效的收敛。En′服从以为期望值、以He为标准差的正态分布,同理,第i次迭代中蚂蚁x所在坐标Xi,x服从以其本身为期望值、以En′为标准差的正态分布,由此生成若干云滴,随机挑选一个云滴的坐标替换Xi,x的坐标,从而引入新的坐标。在本文中Enmax=5.0×10–3,Enmin=0,Hemax=3.0×10–3,Hemin=0。

2.4.3 单形交叉因子

在本文中,考虑到单形交叉因子(SPX)[15]可以不考虑信息素进行多只蚂蚁坐标的重新生成的特性,采用该因子对部分局部中的蚂蚁的坐标进行打乱重生成。以M只蚂蚁构成的子蚁群为例,连接它们与它们中心点o,从而构成了M个向量,其中中心点按下式求得:

然后以一定的比值(拓展因子)拓展所得到的向量,进而构成一个新的单形,最终从该单形中随机选取M个坐标点将蚂蚁放置上去。

2.5 选择策略

由于本文中含有如第1.3节中所述的约束,因此在优化过程中存在不可行解,因此需要规定如下选择策略: (1)若两个坐标对应的解均不可行,则蚂蚁停留在违背约束较小的坐标上;(2)若两个坐标对应的解均可行,则蚂蚁停留在信息素浓度高的坐标上;(3)若两个坐标对应的解一个可行、一个不可行,则蚂蚁停留在可行解上。

3 实例验证

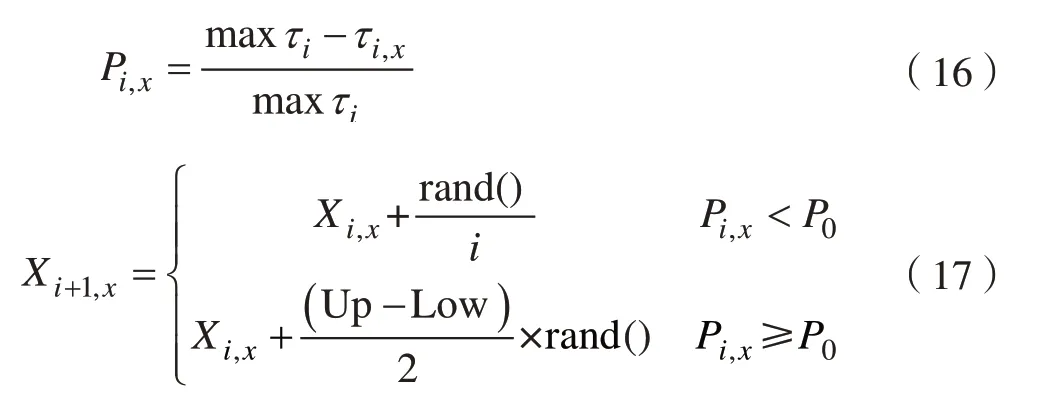

以某航空器油箱的焊接为例,利用本文所提出CBACO及传统ACO对其焊接电流、焊接速度进行优化,然后通过CBACO优化所得工艺参数与经验参数进行加工后的结果进行对比,从而验证所提出模型及算法的实用性。某航空器油箱示意图见图2。

3.1 试验条件

该试验所采用的焊机为米勒Dynasty700型逆变氩弧焊机,其输出电流范围为5~700A,功率因素为0.99;采用的焊丝直径为3.0mm的5A06,其焊接电流的限定范围为90~160A,由式(11)可得焊接电流的取值为90~160A,查询标准得对应的电压取值为23.6~26.4V;所焊接油箱材料为5A06,允许的最大热输入为7.2kJ/m,热焓及比重分别为1.195kJ/kg及2.64kg/m3,壁厚为2mm,焊缝横截面积为4mm2,总长度为1400mm,分为200mm、300mm、400mm、500mm这4段采用无坡口方式进行焊接,其焊缝熔深、正面焊缝宽度、反面焊缝宽度、正面焊缝余高以及反面焊缝余高的限定范围分别为0.6~2.16mm、6.0~15.0mm、0~5.0mm、0~1.5mm以 及0~2.5mm。

3.2 试验结果

将以上参数代入第1节所构建的数学模型中,在MATLAB中对第2节所提出的CBACO进行编码,在此次优化中,蚁群总规模为120,子蚁群规模为12,总迭代次数为200,信息素挥发系数为0.9,转移概率常数为0.2,信息素释放总量为1;局部搜索的概率为0.1,全局变异的概率为0.2,全局交叉的概率为0.8,单形交叉的拓展因子为12。出于对比的目的,用ACO与CBACO对于所建立的数学模型分别进行优化求解。经过多次试验发现,在取与CBACO相同的蚁群规模以及迭代次数的情况下,ACO不能有效地收敛到可行域,为了最大限度地避免这种情况,将蚁群规模放大为2000,迭代次数为300,其适应度函数评价值相当于CBACO的25倍,即ACO的计算成本是CBACO的25倍。

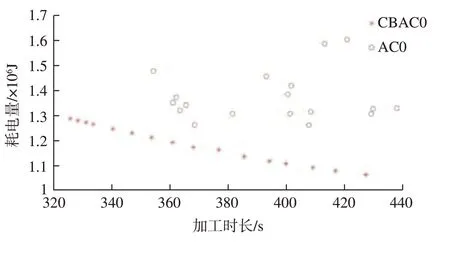

分别采用两种算法对优化模型进行求解,经过取不同权重获得的16组解如图3所示,其中“o”代表CBACO优化所得结果,“*”代表ACO优化所得结果。明显可以看出CBACO可有效获得较为均匀的Parero解集,而对于ACO而言,虽然获得了可行解,但是并不能有效收敛至Parero前沿,即为其优化能力不能够满足参数优化的需求。CBACO所获得Parero解集中各个工艺参数及目标函数的具体取值见表1。

一般来讲,焊接速度以及焊接电流满足约束要求的话便能够很好地保障焊接质量了。但是,为了进一步验证本文所构建的工艺参数优化模型及算法的实用性,从CBACO的优化结果中各选取3组参数作为加工工艺对油箱进行焊接加工,与经验参数作为加工工艺进行焊接的结果对比,以探究优化工艺参数是否能在保证加工质量的前提下提升加工效率并降低能耗。其中所选取的优化工艺参数分别为最大加工时间、最低电能消耗量所对应的参数,即为表1中编号1、16所对应的工艺参数,试验结果如表2所示。

由表2可得,3组工艺参数焊接所得的焊缝余高、正反面的焊缝熔深及焊缝宽度均在前文所述的质量要求的范围以内,即为焊缝外形质量均合格,且通过X光射线检测得所焊接焊缝的质量均满足二级焊缝要求。除此之外,通过对比加工时长与耗电量可得,通过本文所提出的模型及算法获得的工艺参数进行焊接加工,可节省时间59.41%~69.05%,节省电能34.88%~46.30%,说明该方法确实能在保障焊接质量前提下实现高效节能焊接的目的,具有很强的实用性。

4 结论

(1)以贴近实际生产为前提,构建了一种节能高效氩弧焊多目标工艺参数优化模型。

(2)以ACO为基础,构建了一种适用于多目标焊接工艺参数优化的CBACO。

(3)通过CBACO以及ACO对所构建的工艺参数优化模型进行求解,可得CBACO在仅采用ACO计算成本的1/25的情况下即可有效地收敛到Pareto前沿,且所获得Pareto解的均匀性较好,同时虽然ACO的计算成本很高,但仅搜索到了可行域,仍无法收敛到Pareto前沿。

图2 某航空器油箱示意图Fig.2 Schematic diagram of an aircraft fuel tank

图3 CBACO以及ACO的优化结果Fig.3 Optimization results of CBACO and ACO

表1 优化所得Pareto解集所对应的参数Table 1 Parameters of Pareto solutions obtained by optimization

表2 优化结果与试验结果对比Table 2 Comparison of optimization and experimental results

(4)通过采用CBACO优化所得参数以及经验参数作为工艺参数在某航空器油箱上进行焊接试验,可得优化参数在保证加工质量的前提下可有效节省时间60.41%~69.05%,节省电能34.88%~46.30%,即证明了所提出模型及算法具有很强的实用性,对于焊接工艺参数优化领域的进一步发展具有一定的启发和借鉴意义。