不同热处理工艺下激光增材制造TC4钛合金组织与性能研究进展*

王普强,吴梦杰,王豫跃,解瑞东,张安峰

(1. 西安交通大学金属材料强度国家重点实验室,西安 710049; 2. 西安交通大学机械制造系统工程国家重点实验室,西安 710054; 3. 西安理工大学机械与精密仪器工程学院,西安 710048)

Ti–6Al–4V(TC4)钛合金由于拥有优异的耐腐蚀性能,而且比强度和屈强比较高[1],目前被广泛应用于航空航天、航海与生物医疗[2–4]等行业。但是对于形状复杂的结构件,传统加工工艺繁琐复杂,使得材料利用率低、制造成本很高。而经济性好、制造周期短和性能优越是未来TC4合金零件制造行业发展的必然趋势,采用激光增材制造(Laser Additive Manufacturing,LAM)TC4合金构件兼具成本低、周期短、性能高等优势[5]。然而,由于LAM过程中快速加热冷却的特点,使得LAM TC4合金沉积态组织与传统TC4合金铸锻件组织在尺度、形态和分布等方面都有较大区别[6]。传统TC4钛合金组织形态主要包括魏氏组织、网篮组织、双态组织、等轴组织,以及Zhou等[7]通过近β锻造发展起来的三态组织,不同组织形态、不同相的比例及分布对于合金力学性能有很大影响。而LAMTC4合金显微组织主要由贯穿整个熔覆层的粗大β柱状晶以及晶界的初生α板条组成,柱状晶内亚显微组织组成比较复杂,受加工参数影响较大,一般为针状α'马氏体、α魏氏组织等。通过对LAM TC4合金零件进行合理的热处理从而优化其组织结构,是目前提升LAM TC4合金力学性能的有效手段。根据加热温度,TC4合金的热处理通常分为两类。当加热温度高于Tβ(α→β转变温度,约995℃)[8]时的热处理称为超临界热处理,在低于Tβ的温度下进行的热处理称为亚临界热处理[9]。国内外研究学者相继对此展开了诸多研究。本文通过分析国内外近年来LAM TC4合金热处理工艺的最新研究成果,以期能够为LAM TC4合金热处理工艺的进一步优化,获得具备更加优异综合力学性能的LAM TC4合金提供借鉴。

金属LAM技术原理及 特点

目前金属LAM技术主要包括以同步送粉为特点的激光熔覆沉积(Laser Cladding Deposition,LCD)技术以及以粉床铺粉为特点的选区激光熔化(Selective Laser Melting,SLM)技术[10]。由于TC4合金在高温下极易氧化,因此整个制造过程需在真空环境或干燥惰性氩气氛保护下完成。

1 LCD技术

LCD 技术结合了增材制造技术中“叠层累加”沉积原理和激光熔覆技术,通过分层软件将建立的CAD三维数据模型离散为一组二维图形,即分层切片,通过编程形成加工路径以控制激光头扫描路径[11]。同时以高能激光束作为热源,送粉器将金属粉末经同轴送粉喷嘴同步送进,从而将同步送给的金属粉末进行逐层熔化、快速凝固、逐层沉积,最终获得近净成形三维实体零件。

LCD 技术的突出优点是不受零件成形尺寸限制,可实现大尺寸零件一体化直接制造;可对失效和受损零件实现快速修复,并可实现定向组织的修复与制造。但是成本较高,效率低下,制造精度相对较低[10,12]。

2 SLM技术

SLM技术同样要进行建模分层,编程形成加工路径以控制激光头扫描路径。同时在高能激光束的辐照下,选择性地熔化铺粉层的金属粉末形成熔池,然后快速凝固。当前铺粉层扫描完成后,将基台降低与层厚度相等的量,并用刮刀铺上一层新的粉末,层层叠加,从而实现零件一体化成形[3]。

SLM成形零件精度及粉末利用率较高,但是成形零件尺寸受到基台和工作箱尺寸的限制,不适合成形大尺寸零件,也不适合对失效零件进行修复[10]。

不同热处理工艺下LAM TC4钛合金组织与性能 国内外研究进展

1 国外研究进展

ALi等[13]发现将打印基板预热到570ºC能显著降低SLM TC4合金构件内部的残余应力,提升屈服强度和塑性。在该温度下,打印过程中α'马氏体组织直接分解成平衡α+β微观组织,与基板未预热状态下打印相比,屈服强度和伸长率分别提高了3.2%和66.2%。

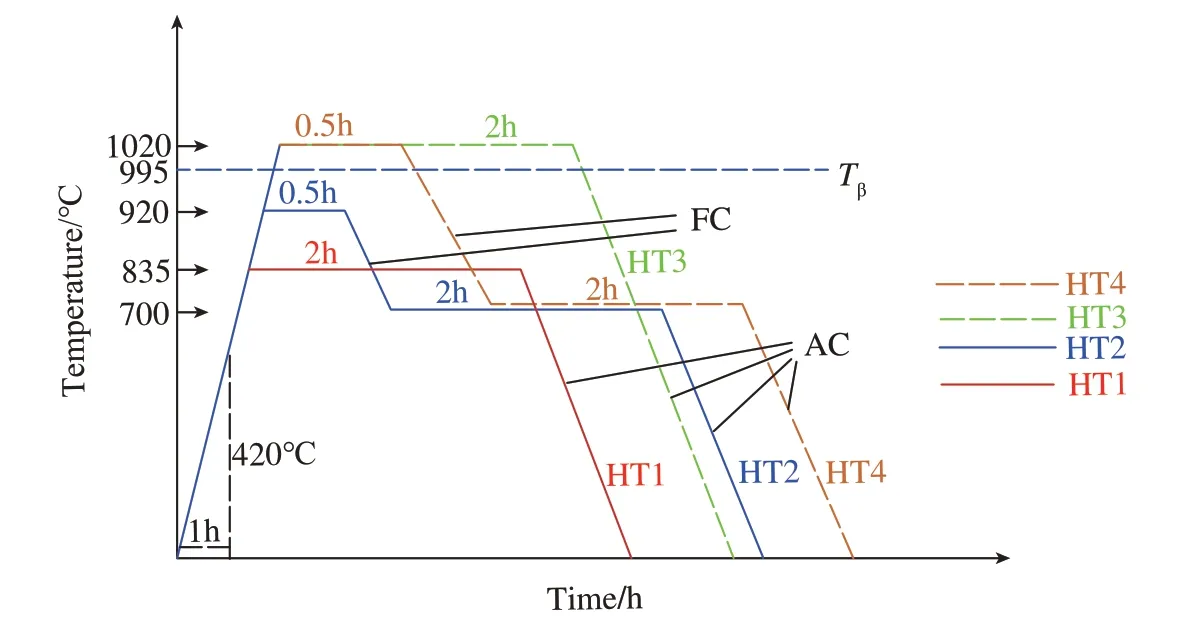

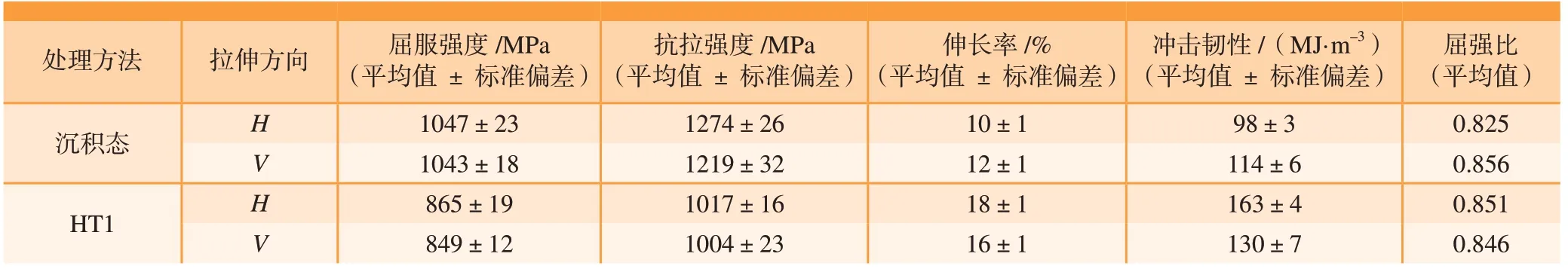

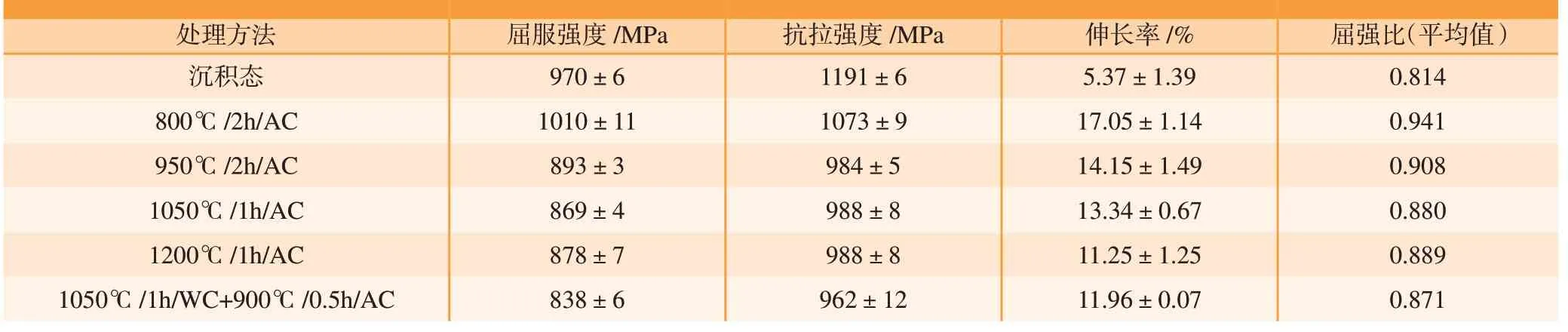

Sabban等[14]采用氩气氛保护重复热循环处理工艺,热处理温度Ta接近但低于Tβ,使得α相球化,最终获得由球化α相与β转变基体中的片层α相组成的双态组织,实现了不需要借助塑性变形[15],单纯通过热处理使得板条组织球化,从而将SLM TC4合金的伸长率和韧性分别提高了80%和66%,产生双态组织的详细热处理工艺1(Heat Treatment 1,HT1):在875~975℃之间的热循环,加热速率为2.5℃/min,冷却速率为1℃/min,持续24h,然后空冷(Air Cooling,AC),如图1所示[14]。相关力学性能指标如表1所示[14]。

试验分别采取了平行于激光扫描方向的水平方向H和垂直于激光扫描方向的垂直方向V两种取样方式,试样拉伸方向与取样方向一致,以评估打印方向对力学性能的影响。该研究团队同时研究了在热处理后α相球化机理。在热循环过程中由于冷速较慢,α相和β相的体积分数振荡与α相外延生长协同作用导致α相球化。而晶界分裂无法实现α相完全球化,边缘球化并非α相球化的原因[15]。

图1 热处理工艺1Fig.1 Heat treatment 1

龙老虎等[16]通过总结试验规律发现,材料屈强比在0.80~0.85范围内,材料的综合力学性能会比较好,有利于提高材料的韧性和低周疲劳性能。文献[14]通过使α片层球化所获得的双态组织TC4合金屈强比比较符合0.80~0.85范围,因而其综合力学性能较好,可以预测其低周疲劳性能也应该较为理想。

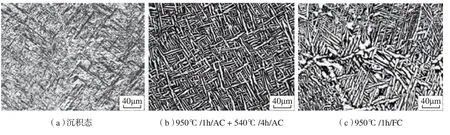

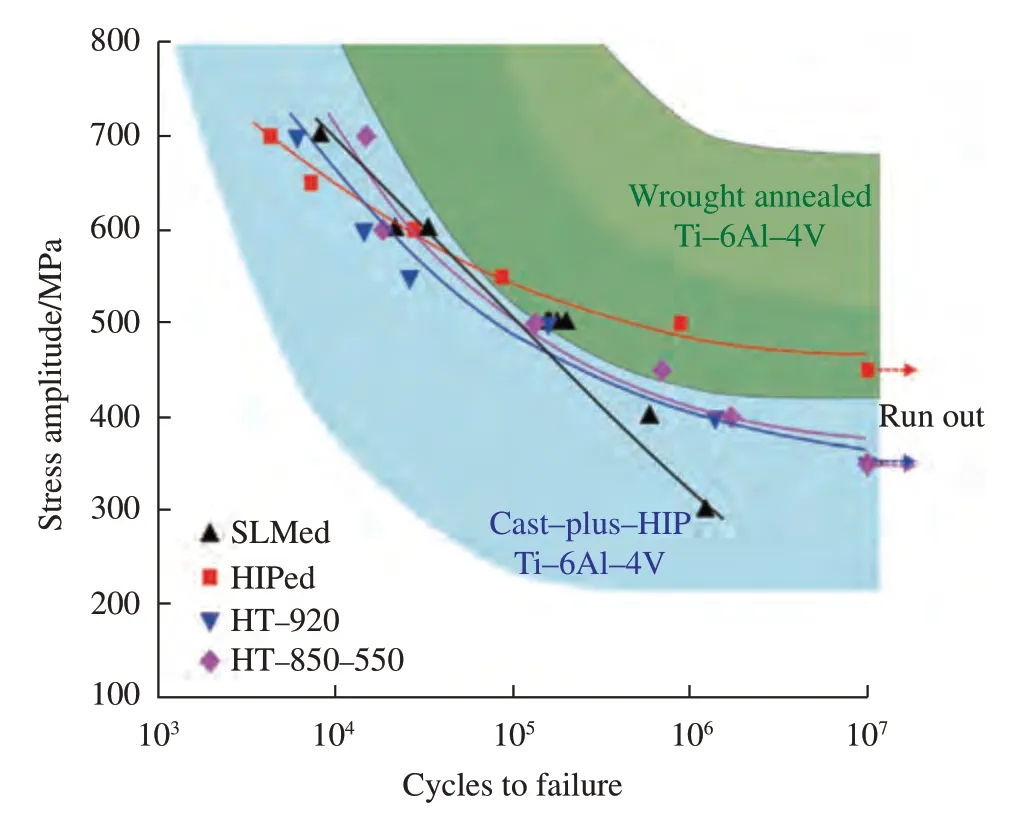

Kumar等[17]实现了在不显著降低拉伸强度的情况下,单独通过退火热处理工艺来提高SLM TC4合金断裂韧性和疲劳裂纹扩展抗力的可能性。图2所示为分别采用氩气氛保护单步冷却(HT1,HT3)与两步冷却(HT2,HT4)热处理工艺,研究了在4种不同SLM参数下SLM TC4合金力学性能的变化。研究表明,将SLM TC4沉积态试样在实际加热温度Ta>Tβ的条件下(HT3和HT4)进行退火,可以完全消除原始β柱状晶微观结构,但会导致粗大等轴β晶的出现。对于SLM TC4沉积态合金,屈服强度可超过1000MPa,且I型断裂韧性(KIc)在50 MPa·m½左右。而采用Ta 在热处理后,试样的拉伸行为和稳态疲劳裂纹扩展行为与原始β微观结构无关,而断裂韧性与之相关,合金的强度趋于各向同性。但是热处理后仍然存在原始β柱状晶结构的合金,其断裂韧性具有明显的各向异性,而稳态疲劳裂纹扩展速率(Fatigue Crack Growth,FCG)与传统方法制造的同种合金的FCG相当。疲劳裂纹扩展门槛值△K0有所提升,这是由于网篮组织的产生导致在△K0值附近时裂纹扩展由穿晶转变为沿晶,从而产生了较高的裂纹扩展路径曲折度。 图2 4种不同热处理工艺Fig.2 Four different heat treatment processes 表1 SLM TC4沉积态和进行HT1热处理后试样的拉伸性能Table 1 Tensile properties of SLM TC4 samples before and after HT1 表2 经过HT2热处理后SLM TC4合金试样的力学性能Table 2 Mechanical properties of SLM TC4 samples after HT2 Vrancken等[8]研究发现,在真空(10–2Pa)条件下分别进行780℃/2h/炉冷(Furnace Cooling,FC)和843℃/2h/FC两种热处理后,α'马氏体转变为片层α+β组织,但保持原始β柱状晶微观结构特征。热处理温度越高,α相粗化越明显,β相体积分数越高,越多的β柱状晶转变为等轴晶粒。试验表明,热处理温度对微观组织的影响最大。同时研究了940℃/1h/FC+650℃/2h/AC和940℃/2~20h/FC两种热处理工艺,发现在α+β高温区保温时间的影响更显著,α晶粒尺寸受到β晶粒尺寸的限制,该试验表明在940℃/1h/FC+650℃/2h/AC工艺下试样综合力学性能最好。随后又研究了在850℃保温2h,分别进行了FC、AC和WC,依次得到α+β片层组织、α魏氏组织或网篮组织以及α'马氏体组织。并且片层间距随冷却速率的增大而减小。说明通过控制冷却速率可以得到不同的微观组织形态。 Longhitano等[18]对SLM TC4合金试样进行氩气保护热处理,发现在850℃/1h/FC、950℃/1h/FC两种热处理工艺下,微观结构由针状α/α'相和围绕在α相周围的β相组成。在较高温度下(<Tβ)进行的热处理因为V的偏析使α相周围形成β相。此外,在950℃/1h/FC工艺下,由于加热温度较高,导致组织结构发生粗化。而在超过Tβ的1050℃/1h/FC工艺下,获得单一β相,原始β柱状晶微观结构特征消失,形成粗大β晶,冷却后获得粗化α+β片层组织,研究发现,缓慢的冷却速率有利于α相的形核,α相优先在β相界处生长。冷却后,β相存在于α板条之间。 Yan等[19]研究了在真空(低于10–3Pa)条件下进行不同的热处理以及热等静压(Hot Isostatic Pressing,HIP)后SLM TC4–ELI试样的显微组织和力学性能变化。研究对比了沉积态以及在HIP和900℃/2h/FC工艺3种状态下试样的疲劳性能后发现,沉积态试样表现出最低的疲劳强度;而在900℃/2h/FC工艺下,试样在107循环周次下的疲劳强度较之于沉积态提高超过40MPa;HIP处理后试样疲劳强度的提升最显著,如图3所示[19]。HIP处理后疲劳行为的改善可能归因于孔隙被压实,并且α'的分解可以提升伸长率,同时使试样具有更好的应变硬化能力,而试样应变硬化能力的改善有利于限制缺陷附近的裂纹形核。作者认为在低周疲劳体系中,延展性比固有缺陷对低周疲劳行为影响更大。而在高循环周次下微观结构对残余孔隙等缺陷更敏感。对应热处理工艺下的力学性能参数如表3所示[19]。 图3 不同状态下的SLM TC4合金试样的S–N曲线Fig.3 S-N curves of SLM TC4 samples for different conditions 表3 不同状态下的SLM TC4合金试样的拉伸性能Table 3 Tensile properties of SLM TC4 samples for different conditions Vilaro等[21]在真空(1.33×10–3Pa)条件下对SLM TC4 合金分别进行了730℃/2h/AC低温热处理和高温热处理(包括高温固溶处理以及高温固溶+回火处理)。并通过分别测试V和H两个取样方向的力学性能,来评估加工过程中产生的各向异性。研究发现,在低温热处理条件下,观察到α'马氏体分解为α+β相,硬度降低,伸长率略微增加,但各向异性仍然较大。而超临界高温热处理后,强度降至与铸件相近,伸长率提升最大,但仍低于10%,同时各向异性大幅降低。作者认为热处理后伸长率较低是由于试样内部存在缺陷导致。在1050℃/1h/WC+(700~750℃)/2h/AC热处理条件下,显微组织由α'+β+α相组成。在1050℃/1h/WC+(750~850℃)/2h/AC热处理条件下,生成较软的α''斜方马氏体相;而在1050℃/1h/WC+(>850℃)/2h/AC条件下,形成α'+βr(贫矾β相) +α相,导致硬度升高。 Nicoletto等[22]在真空条件下将4组SLM TC4合金试样分别在740℃、900℃、1200℃保温1h以上,在大于1h时间里炉冷至530℃,然后在氩气氛中冷至室温,以及在740℃保温大于1h后在氩气氛中冷至室温,发现在900℃下抗拉强度在1000MPa以上,伸长率最大,超过16%,并且低周疲劳性能在4种热处理方法中最好;1200℃温度下抗拉强度与伸长率最低,但高周疲劳性能最好,而在740℃保温完成后直接在氩气氛中冷却试样疲劳性能最差。 Zhao等[23]对LCD TC4合金进行氩气氛保护980℃/1h/FC+920℃/1h/AC +600℃/4h/AC的亚临界三重热处理(Subcritical Triple Heat Treatment,STHT),如图4所示[23],实现了LCD TC4–ELI(Extra Low Interstitial TC4)合金的优异延展性,并研究了该合金中α片层球化机理。 试验测得沉积态试样的屈服强度、抗拉强度和伸长率分别为855.6MPa、932.3MPa和12.5%。通过对沉积态试样采用STHT,屈服强度和抗拉强度略微降低至829.3MPa和905.8MPa。然而,伸长率大大提高到25.1%,与沉积态试样相比伸长率提升了105%。在二次等轴αe相中连续出现的位错滑移和剪切变形被证明可以显著提高合金伸长率。超细的二次αs片层和等轴αe相中的位错缠结是产生可观屈服强度的主要原因。研究发现,α片层的球化机制是由于固有位错在亚临界退火时多边形化形成亚晶界而导致的。 Tao等[24]研究发现在真空(1×10–3Pa)条件下对SLM TC4试样采用800~900℃/2~4h/FC热处理工艺,然后在920℃/100MPa条件下进行HIP处理2h后α'马氏体会转化为α+β片层组织,材料力学性能存在的各向异性可能会被消除。在800℃/2h/FC工艺下,屈服强度和抗拉强度均略有下降,但与采用去应力退火的试样相比,伸长率明显增加。伸长率增加是由于马氏体完全分解成细小的α+β平衡相。另外,热处理温度相对较低,因此显微组织的粗化不明显。当在800℃/4h/FC工艺下,屈服强度降幅不明显,但总伸长率增幅较大。此时伸长率增加可归因于长时间退火后合金元素再分布。研究发现,即使在HIP处理后,成形件表面的损伤也会导致伸长率急剧下降。SLM TC4合金试样不同处理状态下拉伸性能各向异性见表4[24](Dr表示拉伸性能的差异比)。 图4 三重热处理工艺Fig.4 Triple heat treatment process 表4 不同状态下的SLM TC4合金试样拉伸性能的各向异性Table 4 Anisotropy of tensile properties of SLM TC4 samples for different conditions % Zhang等[25]发现在氩气氛环境下,当加热温度升至950℃时,SLMTC4合金组织中的板条长宽比进一步下降,并且微观结构表现出球化的趋势。部分α板条的球化程度不断增加,形态各向异性消失。因此,研究认为可以利用低于Tβ的高温亚临界退火处理来减少LAM期间引发的微观结构各向异性。但是这种减少各向异性的效果仅对于远小于α相域尺度的结构特征是显著的,而其他几何特征等于或大于原始β柱状晶尺度的微观结构各向异性则大部分被保留了下来。在850℃/2h/FC或900℃/2h/FC热处理后获得屈服强度、极限抗压强度和伸长率的最佳匹配。 Fan等[26]研究发现,SLM TC4合金试样经真空950℃/1h/AC + 540℃/4h/AC工艺处理后,微观结构转变为网篮组织,抗拉强度和屈服强度分别为1206MPa和1122MPa,伸长率达到13.42%。而在真空950℃/1h/FC工艺下,组织中的一些α相球化,另一部分仍具有网篮结构特性,微观结构变为双态组织。试样的强度略有增加,但伸长率降低至2.42%,明显低于沉积态。图5[26]显示了经过不同热处理的TC4合金的金相显微组织。对于沉积态TC4合金,金相组织是以针状α'马氏体为主的魏氏组织。研究认为,魏氏组织的塑性和冲击韧性较差,但抗蠕变性能较好;网篮组织的塑性、冲击韧性和高温蠕变性能较好,双态组织强度较高,塑性较差。 李文贤等[27]研究了7种不同的氩气氛保护热处理工艺对于SLM TC4合金组织性能的影响。发现在800℃/2h/FC工艺下进行热处理后由于在高温保温时间较短,因此所获得的组织较细,并且冷却速率较慢,组织主要由α+β平衡相组成,因此伸长率达到20.5%。不同热处理工艺下试样相应的力学性能指标如图6所示[27]。 Wu等[28]对SLM TC4合金在300~1020℃进行氩气氛保护热处理后水冷,并总结了显微组织形态随热处理温度变化的4个阶段:当加热温度低于600℃时,原始的针状形态仅少部分分解,沉积态和热处理后的试样显微组织没有明显差别;当在750~900℃时,原始的针状α'马氏体明显地分解成α片层和周围的β相;在900~990℃,之前占主要部分的α'相在920℃时明显转变成为穿晶α+β片层,而且片层长宽比随温度增加而不断减小;超过Tβ后,α相体积分数不断降低,马氏体体积分数不断增加,细长的原始β柱状晶彻底转变成为粗大的等轴β晶,水冷后晶粒内部为新形成的马氏体。马氏体由原始的集束状转变为网篮状。 图5 不同状态下的SLM TC4合金试样的微观结构Fig.5 Microstructure of SLM TC4 samples for different conditions 图6 不同状态下的SLM TC4合金试样拉伸性能Fig.6 Tensile properties of SLM TC4 samples for different conditions Huang等[29]对SLM TC4 合金分别进行氩气氛保护亚临界热处理,超临界固溶热处理以及超临界固溶+亚临界混合热处理3类热处理手段。研究发现,在不改变原始柱状β晶形态的情况下,亚临界热处理导致网篮组织的产生。超临界固溶处理产生片层状结构和等轴β晶粒。混合热处理获得了结合亚临界热处理和超临界固溶热处理两种特征的显微组织结构。对应热处理工艺下合金相关力学性能参数如表5所示[29]。可以看出,在3类热处理手段中,亚临界热处理能够获得很好的强塑性匹配,800℃/2h/AC热处理工艺效果最佳。 Cao等[30]通过控制热处理温度和保温时间来控制SLM TC4合金中α'马氏体的分解程度,进而探究α'马氏体分解对于SLM TC4合金试样拉伸性能的影响。研究分别制定了4种真空热处理工艺,冷却方式均为炉冷。当热处理温度为800℃且保温时间在6h以上时,α'马氏体完全分解,随着热处理温度的升高,α片层的宽度在增加,同时β相体积分数也在增加。如图7所示[30],在800℃时进行退火热处理使得塑性与强度匹配较好。在800℃/6h/FC和800℃/12h/FC两种热处理工艺下,试样的伸长率增加至18%以上,相对于800℃/2h/FC热处理工艺,试样的屈服强度仅下降2%,抗拉强度仍在1000MPa以上,下降幅度较小。 Liang等[31]研究了5种不同的氩气氛保护热处理方法对SLM TC4合金的组织和力学性能的影响,结果表明,随着热处理温度的升高,α'相逐渐分解成为片层α+β组织,在800℃/4h/AC热处理工艺下基本完全分解;而在950℃/2h/WC+540℃/4h/AC工艺下,由于水冷而形成了相较于沉积态α'相稍微粗化的新α'相。从图8[31]可以看出,当热处理温度在800℃以及850℃时试样的伸长率超过了12%,而抗拉强度也超过1000MPa;综合力学性能较好。 Yu等[32]发现采用氩气氛保护下 的920℃/2h/FC(HT–920)以及850℃/2h/WC+550℃/4h/AC(HT–850–550)两种热处理工艺均会导致 SLM TC4 合金内α片层发生不同程度的粗化。随着热处理温度从850℃升高到920℃,试样冷却后α/α'晶宽度逐渐增加。进行HIP处理后试样综合力学性能在3种热处理中最好。从图9[32]中可以发现,和沉积态试样相比,3种热处理方式均使得试样的抗拉强度和屈服强度降低,但伸长率超过了锻造退火态试样。图10[32]表明热处理后试样的高周疲劳强度明显提高,HIP处理后试样的疲劳性能改善最显著,可与锻造退火态试样媲美。 随着LAM技术的日益成熟以及LAM TC4合金突出的优势,LAM TC4合金的加工工艺参数也在不断被优化与丰富。本文通过对国内外文献进行研究分析总结如下: 图7 不同状态下的H方向取样SLM TC4 合金试样的拉伸性能Fig.7 Tensile properties of SLM TC4 samples H direction for different conditions 表5 不同状态下的SLM TC4 合金试样的力学性能Table 5 Mechanical properties of SLM TC4 samples for different conditions (1) 影响沉积态LAM TC4合金原始组织性能的LAM工艺参数主要包括激光能量密度、扫描速度、搭接率、层厚及层间角度等。在其他参数相同的情况下,激光能量密度较高时,在LAM过程中热积累更加显著,导致冷却速率降低,无法形成马氏体,转而形成粗化的魏氏α集束组织,使得沉积态试样强度降低,塑性有所提升;随着LAM过程中冷却速率的增加,微观组织由粗化魏氏α集束向网篮组织转变,网篮组织塑性较魏氏组织稍好,但韧性稍差,强度适中,各向异性较小;随着冷却速率进一步增加,形成针状马氏体组织,其塑性差,强度高;当激光能量密度足够高,会形成等轴晶组织,其塑性好,但强度低,各向异性最小。 (2)通过对比LCD与SLM两种LAM技术发现,一般SLM所用激光功率较小,但能量密度较高,同时铺粉厚度也较小,在增材制造过程中合金内部冷却速率很快,导致马氏体组织的形成;而LCD技术所用激光功率一般较大,并且可调节范围大,同时成形尺寸不受限,因此可以通过合理的控制工艺参数如冷却速率等来获得不同的组织。 (3)对于内部以针状马氏体为主的LAM TC4沉积态试样,在退火条件下,当Ta>Tβ并保温一定时间后,β柱状晶结构消失,随着保温时间的增加,晶粒等轴化程度不断增加并且不断粗化,冷却至室温后,强度大幅降低,塑性有较大提升;而当Ta 图8 沉积态(AF)、退火态(AT) 和固溶时效(QAT) 试样的力学性能Fig.8 Mechanical properties of as-fabricated (AF) samples, annealing-treated (AT) samples and quenching-aging-treated (QAT) samples 图9 不同状态下的SLM TC4合金试样的拉伸性能Fig.9 Tensile properties of SLM TC4 samples for different conditions 图10 不同状态下的SLM TC4合金试样的疲劳性能Fig.10 Fatigue performances of SLM TC4 samples for different conditions (4) 一般加热温度在900℃~Tβ范围被用来进行固溶处理,为后面的时效处理做准备,在该温度段内,随着固溶温度的升高,更多的α相转变为β相,冷却后形成新的粗化马氏体,在时效之后,α+β片层层间距减小,α板条长度增加,导致位错滑移程增加,同时β转变基体当中析出细小的二次α相,组织从α+β片层向网篮组织再到粗化魏氏α集束组织转变,强度不断增加,塑性大幅下降。根据已有研究,选择920℃进行固溶,时效后可以获得较好的强塑性匹配,此时合金强塑性匹配较好,各向异性也较小,目前已有研究人员通过将退火与固溶时效结合起来,获得了很好的强塑性匹配。 (5) 热等静压后的组织一般为α+β片层组织或网篮组织,同时由于合金内部的孔隙等缺陷被焊合,合金强度、塑性以及低周疲劳性能均较好,各向异性稍高于等轴组织。 近些年来,随着国内外研究学者对LAM TC4合金热处理后组织形态与强度、塑性之间关系的内在机理不断深入的研究,目前LAM TC4合金通过热处理已经可以实现很好的强塑性匹配。但是对于如何通过热处理使强塑性、韧性以及疲劳性能均比较理想,同时明晰其内在机理的研究比较少,而恰恰韧性以及疲劳性能对于合金零件安全性能以及寿命至关重要,因此进一步深入研究LAM TC4合金组织结构对于其强韧性以及疲劳性能影响的内在机理,并且通过热处理改善其组织,进而提升韧性与疲劳性能会是未来该研究领域的关键点。与此同时,LAM工艺参数对于热处理后LAM TC4合金的性能影响比较显著,通过合理匹配LAM工艺参数与热处理方法是获得优异力学性能合金的最佳选择。但目前为止,国内外对于能够获得优异综合力学性能 LAM TC4钛合金的工艺参数与热处理制度之间的对应机理与规律的研究还比较少,导致在不同LAM工艺参数下,即使采用同种热处理工艺得到的结果差异还是较大。因此应该尽快制定完善LAM TC4合金热处理相关标准与手册,以便为将来该项技术能够广泛普及与应用起到指导性作用。

2 国内研究进展

讨论

结论