民用飞机起落架激光/电子束增材制造技术应用研究*

罗琳胤,江 武,郝晓宁,刘 栋,冯抗屯,杨 帆

(1.中航通飞研究院有限公司,珠海 519040; 2.北京航空航天大学材料学院,北京 100191; 3.中航飞机起落架有限责任公司,长沙410200; 4.中国航空制造技术研究院,北京100024)

起落架是飞机的主要受力部件,其结构用材至关重要。A–100钢强度高、抗疲劳性能和抗冲击性能优越,已成为大型飞机起落架的主导材料[1]。同时随着民用飞机对结构减重、耐腐蚀性要求的提升,TC18高强钛合金因其具有密度低、比强度高、耐腐蚀性优异等显著优点,已从起落架次承力结构逐步扩展到主要承力结构。目前,起落架大型金属构件主流制造技术仍是传统“锻造成形+机械切削加工”技术,锻造成形需要大型液压锻造工业装备和大型锻压模具及配套工装,工业基础设施条件要求高、模具费用昂贵;机械切削加工过程中大量昂贵的A–100、TC18材料被加工去除,材料利用率低,起落架构件成本高。随着高性能合金材料应用的不断发展,传统锻造+机加制造技术越来越难以满足高性能金属材料大型复杂起落架结构的制造需求。 增材制造技术以金属粉末、丝材为原材料,以激光、电子束等为热源,将粉末、丝材逐层熔覆沉积,直接由零件CAD模型完成全致密、高性能、“近终形”复杂金属零件的成形制造,相对于锻件+切削加工“减材”技术,增材制造在满足结构力学性能要求的基础上,高性能材料制备与复杂零件“近净成形”制造同步完成,具有不受基础工业条件制约、无需模具、材料利用率高、制造成本低等诸多优势,代表了先进制造技术的发展方向。以激光同轴送粉熔化沉积成形技术(DMD)和电子束熔丝沉积成形技术(EBWD)为代表的增材制造技术,特别适用于起落架外筒、活塞杆等筒状结构以及锁壳复杂壳体结构的高效制造。

民机结构增材制造技术 研究进展

增材制造技术对高性能金属大型整体关键结构成形制造的独特经济技术优点及其对航空航天装备研制生产的广泛实用性,以美国为代表的先进发达国家持续开展了20余年的高性能金属增材制造技术研究,美国波音公司在其军/民用的10个平台上应用了200多个增材制造的零件;GE航空已利用激光增材制造技术批量制造航空发动机使用的燃油喷嘴、低压涡轮叶片等关键零件;Siciaky公司与洛克希德·马丁公司采用电子束熔丝增材制造了机身框、翼梁、接头等Ti–6Al–4V钛合金结构件。国内从20世纪90年代开始进行高性能金属结构增材制造技术研究,目前增材制造技术领域处于世界先进水平。北京航空航天大学率先在国际上全面突破了长期制约钛合金、超高强度钢等高性能金属大型关键结构激光增材制造技术发展的“变形开裂”预防、“力学性能”控制、“成套装备”研发、“标准体系”建立四大瓶颈,生产出30余种钛合金及超高强度钢大型整体关键构件[2];西北工业大学突破了激光增材制造结构件的轻质、高刚度、高强度、整体化成形以及应力变形与冶金质量控制、成形组织性能优化等关键技术,激光增材制造了C919大飞机翼肋TC4上、下缘条构件样件[3];中国航空制造技术研究院在大型金属结构的高效电子束熔丝成形以及复杂形状功能结构的精密无余量成形方面获得了重大突破,采用电子束熔丝成形制造的TC4钛合金零件已在飞机上装机应用;航空工业沈阳飞机设计研究所开展了A–100钢激光直接成形技术在飞机起落架上的应用技术研究,在工艺成形、性能、质量控制等方面取得了关键性技术突破[4–6]。

由于民机增材制造材料适航、成形工艺认证、无损检测方法以及增材结构适航符合性验证方法等关键技术研究的缺乏,国内尚未实现增材结构民机应用的真正突破。在飞机产品增材制造适航性分析与符合性验证方法方面,目前国际上主要基于制造商的适航认证管理方式。飞机制造商必须针对所研发和生产的机型,依据适航条例和相关要求,建立飞机产品增材制造适航性分析与符合性验证方法,并通过大量的统计、分析和验证试验,达到适航符合性要求。为推动民用飞机结构增材制造的应用,中航通飞研究院联合北京航空航天大学、中国航空制造技术研究院、中航飞机起落架有限责任公司组成的民机结构增材制造技术团队,在民机预研和相关背景型号的支持下,以起落架外筒、锁臂、锁壳(图1)等主承力结构为研究对象,围绕飞机产品适航要求开展增材制造设计要求、原材料金属粉末/金属丝规范、构件组织性能与应力变形控制、无损检测方法以及适航验证试验研究,解决了大型整体金属结构增材制造中工艺成形、性能调控、内部质量控制与检测等技术难点,激光/电子束增材制造的A–100钢、TC18钛合金起落架零件力学性能基本达到了同材料锻件水平,典型元件、全尺寸结构通过了试验考量。同时在增材制造适航要求、材料规范建立与材料适航、增材制造材料力学性能的确定以及增材制造工艺认证等方面取得了一定的技术积累,为民用飞机增材制造技术鉴定和认证奠定了基础。

民机起落架增材制造技术 应用关键技术

飞机起落架传统“锻造成形+机械切削加工”技术应用主要体现在原材料冶金质量控制、整体锻造、热处理、表面强化及防护等方面,通过材料、工艺、检测等控制环节保证起落架性能和安全可靠性。不同于传统制造,增材制造是材料制备与零件成形合二为一,具有粉末/丝材进入熔池熔化凝固、逐层堆积成型的工艺技术特征,增材制件组织、缺陷和性能介于锻件和铸件之间,对比适航规章材料和工艺的要求,增材制造技术的鉴定和认证是其广泛应用于民机关键结构的主要环节[7–8],主要涉及增材制造材料规范体系、工艺认证、材料力学性能鉴定以及内部质量控制与无损检测等关键技术[9]。

图1 起落架激光/电子束增材制造零件Fig.1 Landing gear parts by laser / electron beam additive manufacturing

1 增材制造材料规范建立

飞机零件材料质量直接影响零件质量,从而影响到飞机的适航性。适航规章对材料适用性和耐久性提出了多样且复杂的要求,零件所用的材料规范必须建立在试验或使用经验的基础上,增材制造材料(制件)规范的建立主要考虑基于统计的材料规范建立方法[10]和基于增材制造材料新工艺的特殊要求。

基于统计的材料规范建立方法核心是通过不同材料性能间的相关性分析来确定哪些性能需列在材料规范中,统计方法可保证设计所使用的性能都得到有效控制;通过确定材料性能的接收限,使被控制的材料性能能够足够高概率(99%)地达到设计将使用的性能;为充分考虑材料生产中可能的变异,统计材料性能接收限时,需要样本来自于不少于3炉、3批生产批次。增材制造技术特殊要求主要体现在:增材制造工艺不仅包含沉积成形工艺和热处理要求,还包含对原材料粉/丝材料规范的要求;增材制件采用金属粉末/丝材作为原材料,经逐点、逐道、逐层堆积而成,有着复杂的熔池冶金行为,制件化学成分中主要合金元素的含量、允许偏差以及杂质元素、气氛中氧含量等对制件的组织和性能有着重要的影响;激光/电子束增材沉积过程在氩气/氦气或真空保护气氛下进行,沉积的整个过程中要检测氧含量或真空度的变化,沉积层和基材之间或相邻道次之间要有足够的能量使其完全熔合。

增材制造原材料粉末、丝材规范是材料规范建立的基础,激光送粉增材制造工艺对原材料粉末最核心的要求为流动性要求,而粉末的流动性受粉末颗粒形状、粒度及粒度分布、表面吸附状态等综合因素的影响,粉末规范主要涉及制粉棒材、制粉设备、粉末化学成分、粉末形状及颗粒度等技术要求;丝材的化学成分波动以及杂质含量、表面质量和刚性对电子束增材制件的内部质量有着较大影响,丝材规范涉及丝材的化学成分、直径、单卷/盘重量、外观质量以及力学性能等技术要求。增材制造工艺过程控制(PCD)重点识别和控制关键工序、工艺参数、关键工艺设备,在多个生产炉批制件静力性能、冲击韧性、疲劳极限、断裂性能试验基础上,采用统计分析方法建立的材料规范涵盖化学成分及允许偏差(表1)、原材料及制备工艺、高低倍组织、力学性能、内部质量和无损检测等要求。

2 增材制造工艺认证

基于制造商的适航认证管理方式,增材制造工艺认证采用基于统计认证的程序,通过供应商前期大量的试验来理解和降低特定制件制造过程中工艺不确定性,并在随后批产中进行持续质量控制测试来保证增材制造工艺的稳定性。认证主要包括工艺/供应商批准、沉积参数和沉积/几何参数批准、制造硬件批准、制造大纲批准/制造工艺固化4个方面[11]。

工艺包括熔覆热源、热源参数范围、填充材料、填充方法、气氛、沉积路径实现和粉末送料方法,工艺鉴定通过拉伸性能数据的分散性来表征,X向(扫描方向)、Y向(步进方向)和Z向(堆积增高方向)每个方向的拉伸性能数据不少于50个,且来自于3种以上不同工艺配置和3种以上不同填充热源,满足拉伸性能极限强度、屈服强度最大变异系数分别不大于增材制造材料规范建立和材料力学性能鉴定两部分的工艺方法才可获得批准。沉积参数批准是针对不同的沉积工艺路径,而沉积/几何参数批准是针对某个制件的具体沉积工艺过程。沉积参数批准的沉积路径由一次沉积的宽度、多次沉积的宽度和相邻二次沉积间的重叠面等参数定义,每个沉积路径包括粉密度、送料速率、熔池移动速率、沉积相邻两层之间的最小时间间隔、粉的种类和供应商等参数;沉积/几何参数包括基体材料厚度、沉积长度、高度和宽度,不同沉积路径间相交的种类、方向和角度,沉积之间相交的长度、高度和宽度等。用于验证沉积参数和沉积/几何参数的试验制件应有足够数量,其制造工艺覆盖工艺参数的上、下限和中间值;通过X、Y、Z 3个不同方向试样的拉伸性能、应变疲劳性能表明对材料规范要求的符合性。通过制造至少一个鉴定批产品来实现制造硬件的批准,鉴定批产品应符合材料规范所有要求并通过接收试验;零件X、Y、Z每个方向应取12个以上试样进行拉伸试验,统计结果需满足拉伸性能最大变异系数和单个最小值要求。固化的工艺元素主要包括基材(材料规范和尺寸)、工具/工装(沉积、热处理、热等静压)、填充材料来源和控制要求、送料的方法和控制程序、预热温度和时间、零件沉积工艺参数和控制范围、热处理/热等静压工艺参数、超声波检查方法、性能试验取样和试验频次要求等,所有增材制造产品应按批准的固化工艺和制造大纲进行生产,用以保证材料性能稳定性和结构完整性。

3 材料力学性能鉴定

材料力学性能是结构设计的原始依据,增材制造商根据批准的材料规范和认证通过的工艺,开展产品增材制造和材料力学性能鉴定。激光/电子束成形制件的热处理工艺环节较多,各热处理工艺参数及工艺间的相互匹配等对材料最终的组织性能均会产生一定的影响,优化后的A–100、TC18材料热处理工艺过程和参数见表2。

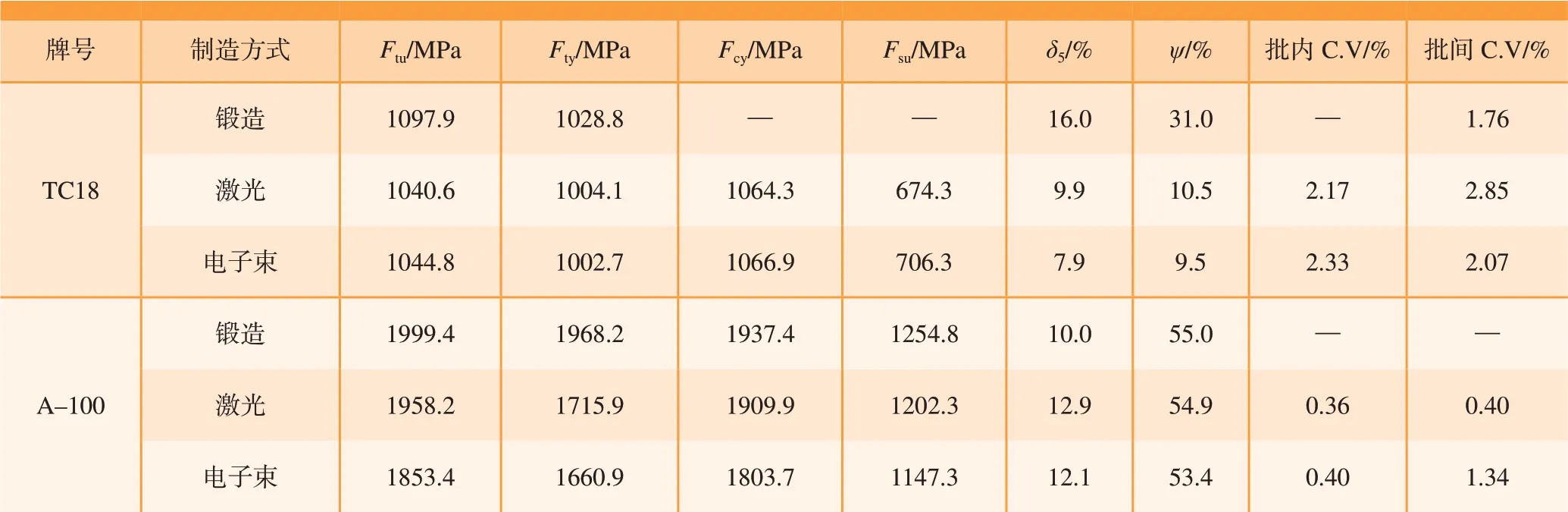

用于材料力学性能鉴定的增材制件须满足材料规范的质量要求,数据样本考虑炉次/批次且符合增材制造材料主要性能数据要求(表3),采用正态分布的Aderson–Darling检验方法确认数据样本属同一分布,材料拉伸屈服强度Fty、极限强度Ftu的A、B和S基准值为试验统计值,挤压、压缩屈服强度是导出值,激光/电子束增材A–100、TC18材料主要力学性能S基准值及其批间、批内变异系数见表4。试验统计数据表明:

表3 增材制造材料主要性能数据要求Table 3 Main performance data requirements of additive manufacturing materials

(1)不同于锻件X向(纵向)力学性能高、Y向(长横向)和Z向(短横向)力学性能低的特性,增材制件在X向(扫描向)和Y向(步进向)性能高且趋于一致,Z向(增高向)性能低;

(2)TC18激光、电子束增材拉伸极限强度差异很小,基本到达同材料锻件水平;

(3)TC18激光、电子束增材拉伸极限强度批间变异系数比同材料锻件略大,但工艺稳定性满足增材AMS4999A中变异系数不大于3.3%的要求;

(4)A–100激光增材拉伸极限强度与同材料锻件相当,电子束增材略小;批间、批内强度性能变异系数很小,A–100激光、电子束增材制造工艺稳定性好。

4 内部冶金质量控制技术

激光增材制造牵涉到光粉交互作用和熔池内复杂冶金行为,具有逐点、逐道、逐层堆积的工艺特征,增材制件内部缺陷的分布位置、大小与增材制造工艺参数、扫描路径等密切相关,沉积截面积越大、道间搭接区域越多,产生内部冶金缺陷的风险也越大。TC18激光增材内部缺陷有未熔合、气孔和裂纹,A–100激光增材内部缺陷有局部未熔合、微气孔、显微疏松。未熔合是激光增材制造过程中最为普遍的一种内部冶金缺陷,局部未熔合缺陷具有“二维”或“近二维”几何特征,且最大尺寸方向与激光增材制造沉积增高方向垂直或近似垂直。熔化能量高低(能量过剩率大小)是影响未熔合型冶金缺陷形成的主要因素,为预防未熔合缺陷的产生,主要考虑激光增材制造过程的传热行为和稀释率(控制在20%~50%),确保下一层激光熔化沉积时对已沉积层基体的重熔。此外控制粉末质量,采用内部孔隙率低的等离子旋转电极雾化工艺制备原材料粉末,可显著减少外来型气孔缺陷;后处理过程中引入热等静压工艺,也可以有效弥合内部微小气孔及未熔合缺陷。

电子束增材制造的缺陷形式有气孔和未熔合,熔丝成形过程中产生的气孔可分为内壁光滑型、内壁球状组织型以及内壁不规则组织型[12]。气孔形成的主要原因是丝材表面不清洁和送丝不稳定、路径变化、束流波动等工艺因素,严格控制成形丝材表面清洁度及丝材加工质量,优化成形工艺参数以及采用热等静压技术,气孔缺陷能得到有效控制。电子束熔丝成形过程中受工艺不稳定的影响,会在上下各沉积层之间或者相邻沉积道之间形成未致密冶金结合的未熔合缺陷。通过工艺参数匹配优化和采取加大电子束功率提高工艺裕度的措施,可减少或避免未熔合缺陷。

5 无损检测技术

根据增材制造产品的组织和内部缺陷的特点,A–100制件内部质量和表面冶金缺陷采用磁力探伤、超声波、X射线等无损检测方法,TC18制件内部缺陷采用超声波、X射线检验方法,激光/电子束增材超声波检测研究表明:

(1)A–100增材制件超声波检测的底波损失、声速与锻件相当,噪声幅度略大于锻件,可采用A–100锻件制作A–100增材的超声波检测对比试块。

(2)TC18增材制件在同一方向上不同位置的声速、底波衰减差异不大,不同方向之间声速、底波衰减差异明显,存在检测的方向性,该特性与TC18锻件相同。

(3)TC18增材制件在垂直沉积增高的X、Y方向检测噪声较大且幅度相当,在沿沉积增高的Z方向检测噪声较小;与TC18锻件相比,TC18增材制件超声波检测的噪声水平总体较高且杂波较多,增加了增材制件缺陷检出的难度。

表4 激光/电子束增材制造材料主要力学性能Table 4 Main mechanical properties of laser/electron beam additive manufacturing materials

(4)增材制件层间未熔合面积型缺陷一般与增材沉积增高方向垂直,且沿某一深度层分布,因此检测时声束入射方向沿沉积增高方向最有利于缺陷的检出。

起落架外筒、活塞杆零件等为大型筒状结构,锁壳为多孔复杂壳体,这类零件的特点是外侧有多个过渡台阶或耳片接头,零件无损检测可检性比例低;对于成形制件微细孔等未熔合缺陷,缺陷尺寸方位大多在50~200μm内,传统的无损检测技术难以高可靠度、高置信度地检测出复杂接头耳片、台阶曲面的缺陷,需要根据起落架典型结构形式、成形工艺方法以及内部缺陷特征,发展高可靠度的无损检测技术及方法,以保证增材制件的检测质量。

结论

飞机起落架用材已经形成了低合金超高强度钢、高合金超高强度钢和高强钛合金合用的材料体系,增材制造技术要真正实现在民机起落架关键结构上的应用,需要基于设计制造一体化、低成本快速制造的理念以及结构完整性要求,通过试样–典型元件–零件结构综合验证试验迭代优化,确定并固化从材料、成形到后处理的各个技术环节,以实现零件内部质量和力学性能的均匀性、稳定性和可靠性;同时,需要深刻理解适航规章对新材料、新工艺的要求,建立材料适航、工艺认证和材料性能鉴定的程序、方法,提高增材制造适航验证技术成熟度,完善制件材料标准体系,促进技术实现工程应用。