激光金属沉积技术研究现状与应用进展*

杨胶溪,柯 华,崔 哲,刘 琦,李怀学,周 正,肖俊恒,张志勇

(1.北京工业大学材料与制造学部激光工程研究院,北京 100124;2.中国航空制造技术研究院,北京 100024; 3. 高能束流增量制造技术与装备北京市重点实验室,北京 100024; 4.国家级高能束流加工技术重点实验室,北京 100024;5. 增材制造航空科技重点实验室,北京 100024; 6.高速铁路轨道技术国家重点实验室,北京 100081;7.特冶(北京)科技发展有限公司,北京 100043)

增材制造(Additive manufacturing,AM)被定义为一种通过三维模型数据,将材料逐层累加,从而形成实体的快速成形技术,采用与传统“减法”制造相反的“加法”制造[1]。自21世纪以来,增材制造以其独特的优势为制造业开辟了一个新的先进制造技术,被众多国家视为未来产业发展的新增长点。美国《时代》周刊、英国《经济学人》杂志、麦肯锡咨询公司等认为增材制造将是改变未来生产生活方式的颠覆性技术。欧美等发达国家相继发布各自的“未来工业计划”,明确提出将增材制造作为国家战略发展。

金属材料的增材制造在材料领域中体量大,凸显其重要性且难点较多,是先进制造技术主要的研究方向。依据工艺原理的不同,金属材料增材制造技术可以分为定向能量沉积(Directed energy deposition,DED)和粉末床熔化(Powder bed fusion,PBF)两大类。定向能量沉积是利用激光、等离子弧、电子束等聚焦热能,将金属粉末或丝材熔化沉积的一种增材制造工艺[2]。以激光作为热源的DED技术又被称为激光金属沉积(Laser metal deposition,LMD)技术,是目前主流的增材制造技术之一。LMD技术的应用主要有3个方面:所需零部件快速成形、现有零部件结构添加和受损零部件直接修复,涉及航空航天、汽车制造、轨道交通、石油化工、船舶工业、模具制造等行业。

LMD技术原理及简介

早期有关LMD的概念出现在1988年的一篇专利上,描述了利用激光对添加的金属粉末进行熔化沉积用于修复受损零件的方法[3]。1990年以后,LMD技术有了较快的发展,各研究机构依据对LMD的理解及自身研究特点,赋予了LMD技术不同的名称。表1列出了不同研究机构对LMD技术的命名。

LMD技术使用激光束作为高温热源将基材表面熔化产生熔池,通过送粉/送丝设备将金属粉末/丝材同步送入熔池,粉末/丝材经过快速熔化冷却后凝固并与基体材料形成冶金结合,激光沉积工作头在计算机控制下按照预先规划好的路径移动,并通过逐层堆积的方式实现零部件实体制造[13]。依据沉积材质的不同,整个过程通常需要在氩气、氮气等惰性气体氛围中进行。

LMD增材制造系统主要由激光沉积系统、运动控制系统和防护监测系统组成。激光沉积系统是整个增材制造系统的核心,主要由激光器、送粉/送丝设备、冷却器、沉积头和成形平台组成,用于材料输送并熔化沉积到成形平台上;运动控制系统主要由CNC机床/机械臂、程序控制器及CAM编程软件组成,用于实现沉积头/成形平台的空间定位移动,对不同形状的构件进行制造;防护监测系统主要由安全外壳、气体室、在线监测设备及配套软件组成,用于保护加工安全,监测整个成形过程保证加工精度。图1所示为典型LMD系统原理示意图。

LMD技术主要有以下特点[14]:(1)无需模具,成形尺寸不受限制,可实现大尺寸零件直接成形;(2)灵活性高,无需支撑就可加工复杂零件;(3)可用于受损零件直接修复,多梯度零件制造;(4)加工周期短,材料利用率高,后期加工少;(5)成形零件的室温综合力学性能优异,热处理后的零件力学性能可达锻件水平。

研究与应用现状

1 材料及工艺研究

图1 典型LMD成形系统原理示意图Fig.1 Schematic diagram of typical LMD forming system

表1 LMD技术命名Table 1 Named LMD technology

LMD技术通常采用直径为45~150μm的球形金属粉末或直径为0.8~3mm的金属丝材作为成形材料[2]。目前应用较为广泛的合金材料有以Ti–6Al–4V(TC4)为代表的钛合金,以AlSi10Mg为代表的铝合金、以316L为代表的不锈钢、以300M为代表的高强钢、以H13为代表的模具钢、以Incone718(GH4169)为代表的镍基高温合金以及铜合金、钨合金等。针对成形过程:激光功率、扫描速度、扫描策略、光斑大小、送粉/送丝速率、搭接率等典型LMD技术的工艺参数,结合锻造轧制、电磁感应、超声振动、元素添加、热处理等辅助工艺,对整体工艺的稳定性和可靠性进行优化。

早在20世纪末,美国Sandia国家实验室、Los Alamos国家实验室等[5,15–16]就采用LENS技术和DLF技术对H13模具钢、316不锈钢、Inconel690镍基高温合金、Ti–6Al–4V钛合金等金属材料的成形工艺进行了研究。近几年,德国Fraunhofer研究所[17–18]对LMD技术的工艺步骤进行了详细描述,采用不同工艺参数成形Ti–6Al–4V圆柱及Incone718方块,用于研究不同工艺参数的适用性,并将优化的工艺用于成形Ti–6Al–4V合金涡轮叶片上的纵树形榫头。瑞士苏黎世理工学院的Dalaee等[19]对电磁感应加热辅助激光直接金属沉积(IH–DMD)工艺进行了研究,结果表明IH–DMD工艺可将成形效率提高3倍。西安交通大学卢秉恒院士等[20]对悬垂结构空间可变取向激光金属沉积进行了研究,并成功制造具有悬垂结构的“花瓶”形金属零件,最大悬垂角度达到了垂直方向的80°。西安交通大学张安峰等[21]通过在激光增材制造Ti–6Al–4V的过程中添加变质剂(硼、硅)辅以感应加热和热处理的方法细化晶粒并改善微观组织,以获得高性能钛合金试样,采用超声冲锻辅助激光增材制造工艺对Ti–6Al–4V微观组织和各向异性的影响进行了研究。北京工业大学杨胶溪等[22–26]对激光增材制造无磁复合材料、镍基耐磨抗腐蚀材料、软磁材料的制备工艺及冶金机理进行了研究,采用EET理论、第一性原理等方法研究了磁性控制机理,并通过添加合金元素对材料性能进行调控,用于制备高性能梯度结构。

2 成形质量检测与分析

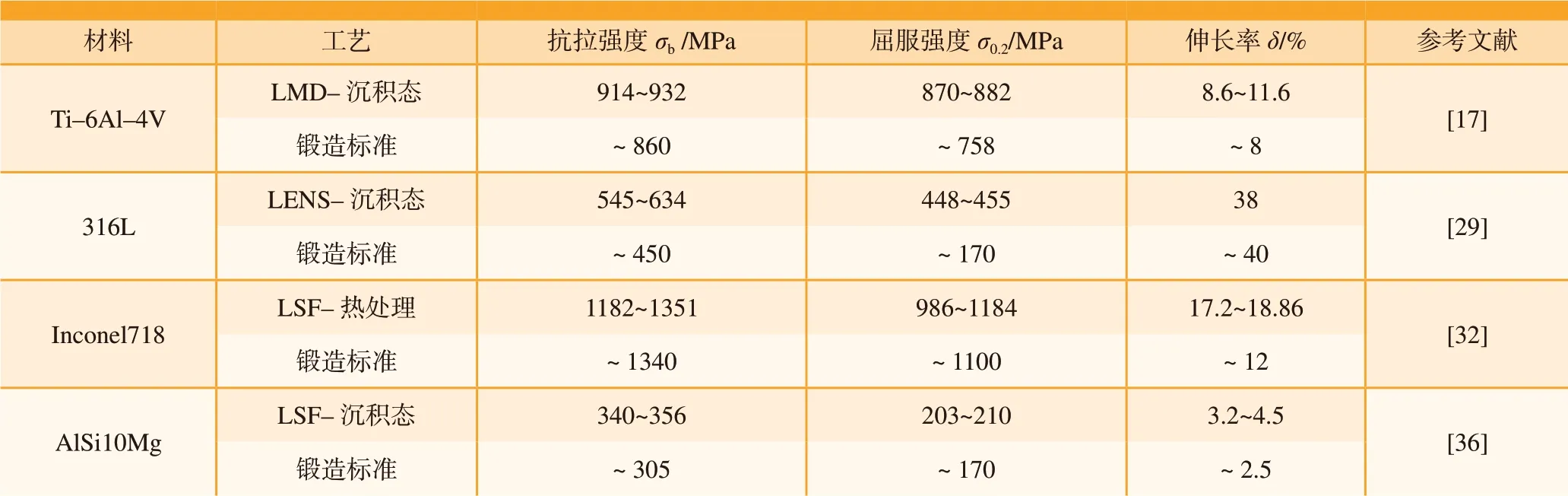

成形质量的检测分析是评估工艺参数适用性的重要手段,包括:成形精度、组织结构、机械性能(硬度、摩擦磨损、抗拉强度、残余应力及疲劳强度等)和缺陷(未熔合、裂纹及气孔等)。检测技术分为机械检测(拉伸、压入、冲击等)[27]和无损检测(超声、射线、工业CT、荧光渗透等)[28]。目前激光增材制造Ti–6Al–4V、Incone718等材料的工艺已较为成熟,经过热处理后的零件力学性能与传统工艺制造的零件相当。表2给出了常用的几种合金材料在不同制备工艺下的室温力学性能。

相关研究方面,美国Sandia国家实验室与California大学合作[29–30],深入研究了316L不锈钢的工艺参数对成形质量、微观结构及力学性能的影响,并讨论了微观结构的演变和缺陷的形成。澳大利亚RMIT增材制造中心的Barr等[31]研究了激光金属沉积过程中残余热量对300M马氏体钢原位回火的作用,并对不同延迟策略下样品的微观结构和硬度进行分析。西北工业大学黄卫东等[32–37]采用LSF技术对Ti–6Al–4V、Inconel718、DZ125、Rene88DT、AlSi10Mg及钨合金等材料成形及修复的组织结构及力学性能等方面进行了研究。北京航空航天大学王华明院士团队[38–39]针对高性能大型钛合金构件的激光直接沉积进行了若干研究。陆军装甲兵学院董世运等[40]采用超声无损检测方法对激光直接金属沉积合金钢样件的力学性能进行评价,并建立了硬度、强度、微观组织与超声声速之间的映射关系。

3 模型建立与数据处理

零件三维模型的建立可分为直接法和反求法两种,直接法采用Solid Works、Pro/E、UG、Inventor、Rhino等CAD软件在计算机上直接构建出零件的几何模型,反求法则利用Imageware、Geomagic Studio、CopyCAD、RapidForm等逆向工程软件,对现有零件进行扫描并在计算机中生成三维模型。目前主流的三维模型数据处理方法是先将CAD模型转为STL数据,再对STL数据进行诊断修复、分层切片、路径规划及数控代码生成。其中,基于STL模型的分层切片算法包括等层厚分层、自适应分层和曲面分层等[41]。路径规划方法包括光栅式扫描、轮廓偏置扫描及分区分形扫描等。

表2 合金室温力学性能Table 2 Mechanical properties of alloys at room temperature

目前,对于分层算法和路径规划的研究,主要集中在提高其精确性、稳定性和效率方面。北京航空航天大学Zhao等[42]提出了基于分解的曲面分层和基于变换的圆柱面分层两种非平面分层策略,与平面分层相比,曲面分层的层数下降了13%,实现了大角度悬垂结构无支撑打印。哈尔滨工业大学金宇鹏[43]对STL模型的曲面分层算法进行了改进,提高了分层效率,同时实现了基于中轴线的轮廓偏置扫描方法,有效减少了路径中断的次数。天津科技大学刘少岗等[44]提出了一种新的基于STL模型的自适应分层算法,该算法简化了分层参数处理过程,并提高了模型分层轮廓的精细度。

4 过程模拟与仿真

可用于LMD技术仿真的软件有ANSYS、COMSOL、SIMUFACT、FLOW–3D、AMProSim等。过程涉及宏观、介观、微观和多尺度多物理场的模拟仿真[45]。借助计算机模拟仿真技术,能够充分地认识激光增材制造过程的熔池形貌、温度场、微观结构、变形及残余应力、缺陷等变化规律。

美国Sandia国家实验室[46]采用有限元分析方法(FEA)建立了激光直接沉积304L不锈钢管的三维模型,对成形过程的温度场进行模拟,用于预测残余应力及微观组织的演变,并将模拟结果与试验结果进行了比较。英国诺丁汉大学Bennett等[47]提出了一种用于预测Inconel 718镍基高温合金成形过程沉积层几何形状及热–力场变化的仿真模型,与实际试验相比,模型的沉积层高度及宽度误差分别为6.5%和7.6%,温度场和残余应力误差分别为6.2%和11.4%。苏州大学石世宏等[48]基于三光束光内送丝技术,采用ANSYS软件对不同参数下激光熔覆成形碳钢材料熔池的温度场进行仿真,通过仿真与试验分析对工艺参数进行优化。

5 在线监测及闭环控制

增材制造过程通常会由于误差累积而导致成形精度下降,为了能够将整个成形过程的误差控制在允许的范围之内,需要对增材制造过程进行闭环控制。即对增材制造过程的熔池温度、成形宽度/高度、送粉/送丝速率等进行监测,通过反馈信号在线调整激光功率、扫描速度等参数,控制整个成形过程保持在一定误差范围之内,从而实现高质量的增材制造。

俄罗斯科学院Dubrov等[49–50]对LMD成形过程中激光作用于气粉混合物(GPM)的温度分布进行了研究,并提出了一种熔池温度在线监测的方法。日本三菱先进技术研发中心与大阪大学合作[51],开发了一种激光沉积高度在线测量和送丝速度反馈控制系统,该系统可以控制沉积高度与送丝速度保持在最佳范围内。湖南大学宋立军等[52]设计了一套基于状态空间模型,可实现熔池温度定量控制激光增材制造熔池温度预测控制系统,有效减少了熔池波动及基板变形。

6 应用现状

激光快速成形方面,主要针对大型金属构件直接制造,解决难加工材料成形问题,以降低制造成本,缩短生产周期。早在2000年美国国防部和海军研究院主导的“钛合金柔性制造”项目就成功制造了战斗机F/A–18E/F机翼翼根吊环和降落连杆,零件的性能超过传统制造工艺,成本减少了20%,周期更是缩短了75%[53]。英国航空航天和汽车制造商GKN将LMD技术用于Vulcain 2.1火箭喷嘴结构加固及关键连接部件成形,使用了超过50kg的镍基超高温合金,火箭喷嘴零件数量减少90%,成本降低40%,生产时间减少30%[54]。美国国家航空航天局NASA将开发的送丝LMD技术用于火箭喷嘴部件制造,如图2(a)所示。美国RPM Innovations公司采用LMD技术一体成形弯管零件,4个弯折处的角度都达到了90°,如图2(b)所示。德国DMG Mori利用LMD技术打印多个316L不锈钢零件,如图2(c)所示。西北工业大学采用LSF技术为国内首架自研的C919大型客机制造了钛合金中央翼缘条,尺寸长达3070mm,如图2(d)所示。北京航空航天大学通过激光直接沉积技术制造飞机钛合金主承力构件加强框等多种大型钛合金部件如图2(e)所示。南京中科煜宸采用自主研发的增材制造设备沉积成形发动机叶片如图2(f)所示。

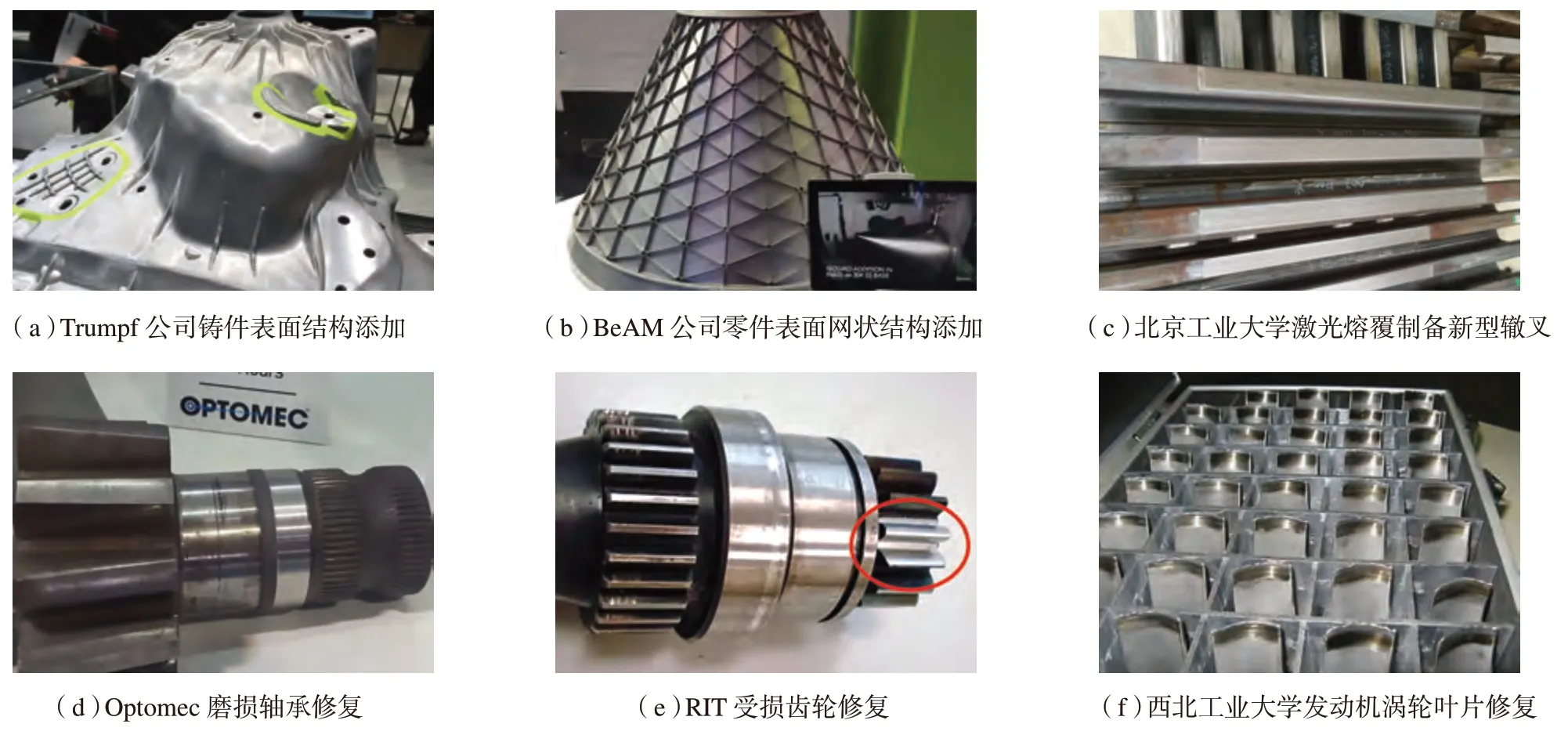

结构添加方面,通过在现有零件表面熔覆不同材料,从而提高零件的防腐、耐磨、耐高温等性能。美国DM3D公司在铜基上沉积工具钢制造汽车部件模具,使得模具在注塑过程既保持了强度和耐磨性,又提高了冷却速率。德国Trumpf公司采用LMD技术在铝压铸件表面添加铝合金结构,以提高零件整体性能,如图3(a)所示。法国BeAM公司在304不锈钢零件表面添加网状结构的Inconel 625镍基高温合金材料,如图3(b)所示。北京工业大学与铁道科学研究院、特冶(北京)科技发展有限公司合作在U75V和U20Mn贝氏体钢轨上沉积高性能材料,提高新型辙叉的抗冲击、抗滚动接触疲劳性能,如图3(c)所示。修复再制造方面,LMD技术提供了一种可靠的修复、重建零件受损区域的方法,大大降低了更换相应零件带来的成本。图3(d)为美国Optomec公司采用LENS技术修理磨损的齿轮轴承。图3(e)为美国罗切斯特理工学院(RIT)为汉斯福德零部件产品公司修复受损齿轮。图3(f)为西北工业大学采用LSF技术对某型号发动机高压一级涡轮叶片进行修复,已装机应用超过50台份。

工艺技术开发及装备制造

1 工艺技术开发

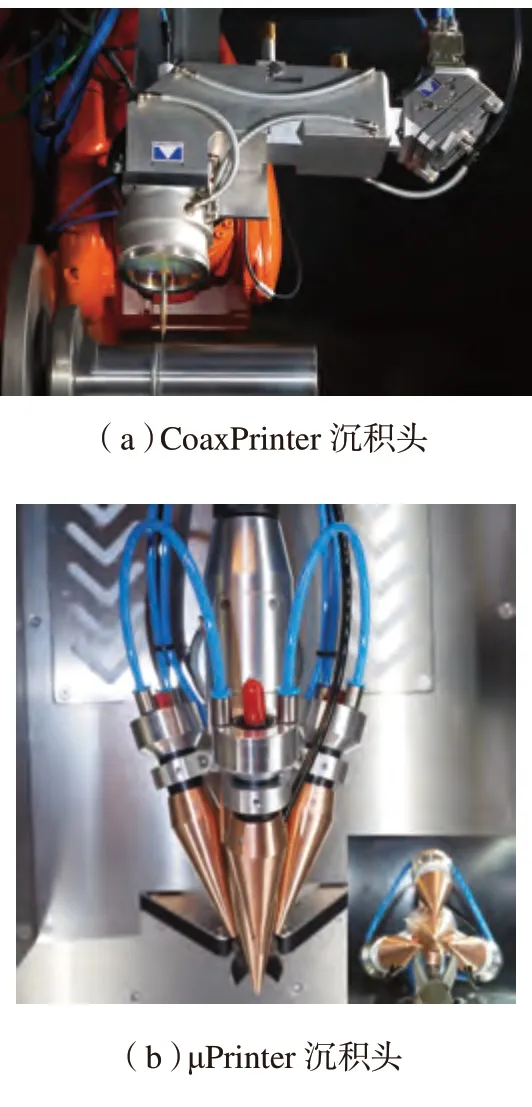

新技术的开发有助于推动设备更新换代,更好地服务市场需求。美国Formally 3D打印公司率先将450nm蓝色波长激光器(NUBURU公司研发)应用到增材制造,金属材料吸收效果比工业标准的红外波长激光器高出3~20倍,材料成形效率、精度、质量有很大的提高。德国Fraunhofer激光技术研究所开发了送丝激光金属沉积(Wire based Laser Metal Deposition,LMD–W)技术,该技术采用横向送丝方式,材料利用率可达到100%,英国GKN航空公司和美国能源部橡树岭国家实验室(ORNL)也在进行相应研究,并计划将该技术用于制造大尺寸高质量的飞机零部件。德国Precitec公司研制的CoaxPrinter金属沉积头,采用激光同轴送丝工艺,具有极高的沉积效率,如图4(a)所示。美国Additec公司发明的专利激光光内金属沉积线材/粉材(LMD–WP)工艺技术,开创性的将送粉和送丝技术结合,在单独进给粉末或丝材的同时,还可实现丝粉同时进给,图4(b)所示为采用该技术的μPrinter金属沉积头。苏州大学开发的中空环形激光光内送粉工艺技术,利用圆环–圆锥双反射镜对入射激光束进行分割–聚焦,形成环形光斑,送粉喷嘴被包裹在环形激光束内,避免了粉末分流,大大提高了粉末利用率。

图2 LMD技术成形零件Fig.2 LMD technology forming parts

图3 LMD技术结构添加及修复Fig.3 LMD technology structure addition and repair

2 装备研发制造

国外方面,美国Optomec Design公司最早推出商业化设备,该公司通过与美国Sandia国家实验室合作获得LENS技术商业许可,并推出 包 括LENS 860–R、LENS 1500等 设 备。LENS 860–R是 一 款 拥有900mm×1500mm×900mm加工尺寸的中大型零件增减材一体设备,搭载标准五轴数控机床,16个用于机加工的ATC工具,线性分辨率±0.025mm。2016年成立的美国Formally公司推出采用LMD技术的A、L及X系列3D打印机,其中X–Series拥有可变波长激光器(红外970~1070nm、蓝色450nm)、Formax沉积头及Formfeed高精度送粉器等新技术,粉末利用率达95%,最高沉积率可达7kg/h。美国Additec与西班牙Sicnova合资的Meltio公司研发的桌面级3D打印机M450,采用LMD–WP专利技术,可用于打印45~90mm的金属粉末及0.8~1.2mm的线材。此外,美国DM3D、美国EFESTO、美国RPM Innovations、德国Trumpf、德 国DMG Mori、德 国Siemens、法国BeAM、日本MHI、日本Toshiba、日本Mazak、韩国InssTek等国外公司都有相关设备推出。

国内方面,南京中科煜宸激光技术有限公司研发了RC–LDM8060、RC–LDM4000等送粉式金属增材制造设备,其中RC–LDM8060的成形尺寸为800mm×600mm×900mm,最大打印速度为5m/min,采用自研的RC系列沉积头,适用于高精度,大尺寸零部件的激光直接沉积制造及受损零部件直接修复等。西安铂力特基于LSF技术开发出的BLT–C1000金属增材制造高效成形设备,成形尺寸为1500mm×1000mm×1000mm,主要应用于航空、航天、汽车等领域的大尺寸零部件的制造及修复。此外,北京鑫精合、江苏永年、北京隆源、北京煜鼎等国内设备制造商都在进行LMD技术开发及设备制造。表3列出了基于LMD技术的主要设备制造商及设备型号、成形尺寸等参数。

图4 金属沉积头Fig.4 Metal deposition head

未来发展趋势

LMD技术在成形效率和成形精度、工艺稳定性及性能一致性等方面还有许多不足之处。未来,LMD技术的发展将以新材料、新工艺及新设备为主要内容,并集中在以下5个方向:

(1)材料体系集约化。针对增材制造的特点,研发适用于不同性能需求的新型合金材料;对具有相同性能的材料进行整合,降低材料制造成本;集中建立并优化材料工艺参数体系库。

(2)工艺参数系统化。分析不同工艺参数之间的内在联系,研究工艺参数对成形质量影响的一般规律;利用辅助工艺的优点,优化传统工艺参数的不足,将传统工艺参数与辅助工艺参数系统地结合起来。

表3 基于LMD技术的典型增材制造设备Table 3 Additive manufacturing equipment based on LMD technology

(3)成形过程高效化。开发可靠的沉积头及送粉/送丝设备;建立精确模型,提高切片精度,通过计算机模拟减少试验试错;提高在线监测与闭环控制灵敏度;对零件进行整体设计,结合拓扑优化,减少耗材使用。

(4)设备集成智能化。未来设备的研发将趋向增减材复合、多能场复合等新技术,并集中在一体化设备、自动化系统、智能化控制等方面。

(5)应用领域广泛化。随着技术创新及新设备的研发,行业需求不断扩大,LMD技术的应用领域将越来越广泛和深入。

结论

LMD技术由于其独特的技术优势,在航空航天、石油勘探、采矿、汽车模具等领域得到了越来越多的应用,但LMD技术的一些缺点同样制约了其未来的发展。随着研究的不断深入,基于LMD技术的增减材复合、多能场复合等复合制造技术逐渐成为研究的热点,这对LMD技术的工艺及设备提出了更高的要求。

一方面,复合增材制造技术涉及不同工艺技术之间的相互协同与制约,这要求将LMD技术的工艺参数与辅助技术的工艺参数进行总体分析和优化,这是基于LMD技术的复合增材制造技术未来需要解决的问题;另一方面,对于复合增材制造设备集成自动化,系统控制智能化等的研究,也是未来发展的一个重要内容。